超长底轴翻板闸门吊装关键技术*

薛炎彬,鲁丽贞,王小明,苗新峰,王晓勃

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.杭州富阳水利建设投资有限公司,浙江 杭州 311400)

0 引言

大型金属构件安全运输及吊装对工程整体进度和安全都至关重要。国内许多学者对闸门吊装过程中的场地选择、吊装流程和吊点确定等方面进行了相关研究[1-6]。如在黄金坪水电站溢洪道弧形门吊装过程中,通过不断优化吊装工艺,降低了施工质量控制难度,有效缩短了工期,顺利实现了水电站下闸蓄水目标[1];在白鹤滩水电站泄洪洞项目中,通过对安装关键工序进行高精度模拟,有效解决了泄洪洞进口弧形闸门门叶构件尺寸大、质量大和闸门安装空间狭小等施工难题,有效指导了工程施工等[2]。

杭州市富阳区北支江上游船闸布置在水闸最右侧,为一线单级船闸,闸室有效尺寸为40.0m(长度)×16.0m(宽度)×3.6m(槛上水深);水闸采用3孔设计,每孔净宽60.0m,总宽225.0m;水闸槛顶高程为1.500m,正常蓄水位为5.400m。水闸与船闸均采用底轴驱动式翻板闸门。为保证底轴驱动式翻板闸门的顺利吊装和施工,以北支江上游水闸船闸闸门吊装施工为背景,通过研究超长底轴翻板闸门吊装关键技术,提出1套具体高效的吊装施工方案。

1 水闸概况

1.1 底轴

水闸翻板闸门采用底轴驱动形式,底轴材料为Q355B钢板,外表面机加工,拐臂与底轴端面之间采用法兰抗剪套连接成整体,跨中底轴各段之间采用焊接连接。拐臂设在底轴两端,启闭机通过拐臂驱动翻板闸门,启闭设备分别布置在闸孔两侧闸墩机房内。底轴共设10个支点,用以承受径向荷载,各支铰点间的不均匀沉降应<5mm。采用耐磨自润滑球面支承轴承,同时轴承两侧设防水密封。底轴穿墙孔口侧与机房侧各设2道防水密封,机房侧水封采用可调式结构。

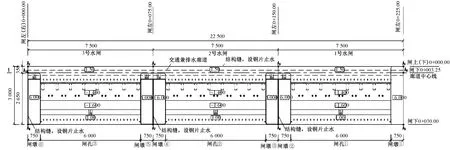

翻板闸门可动水启闭灵活运行,允许门顶溢流。亚运会前闸门挡外江最高水位6.000m,亚运会后门叶顶节拆除,闸门挡外江最高水位5.400m,同时维持内河水位5.400m景观水位时允许门顶溢流。顶节与闸门主体间采用螺栓连接,节间采用橡皮止水。水闸平面布置如图1所示。

图1 水闸平面布置

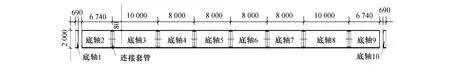

水闸底轴驱动翻板闸门为3套,单套底轴总长68.6m,重约322t,分为10节制造(690mm+6 740mm+10 000mm+8 000mm×4+10 000mm+6 740mm+690mm)。2件拐臂重18.369t,轴承座12件,跨中中间底轴轴承总成重12.545t,跨中闸墩侧底轴轴承总成重12.545t,机房内底轴轴承总成重14.78t;2套穿墙水封结构重6.422t。最大管径2 010mm,最重安装管节重65t(底轴2+两侧轴承座+穿墙水封)。水闸底轴分节如图2所示。

图2 水闸底轴分节

1.2 门叶

门叶单孔设计外形尺寸为59 880mm(长)×1 200mm(宽)×4 550mm(高),门叶结构由面板、带底侧止水边梁、纵主梁、水平次梁等结构组成,采用Q355B低合金钢材质整体拼装焊接而成。门叶顶部有临时挡板结构与门叶结构采用螺栓连接,亚运会期间将闸门顶高程提升至6.000m,亚运会后拆除顶部结构。门叶底部通过焊接方式与底轴连接。

制造门叶时,为减少现场焊缝,提高门叶组装效率,在满足运输和安装时拼装、吊装条件的情况下,将门叶分7节(2 940mm+12 000mm×4节+6 000mm+2 940mm)。分节后的单节最大外形尺寸为12 000mm×1 200mm×4 550mm,最重约为24t。门叶分节线布置及侧面结构分别如图3,4所示。

图3 水闸门叶分节线布置

图4 水闸门叶侧面结构

2 船闸上、下闸首翻板闸门概况

2.1 底轴

底轴关节轴承为φ1 500自润滑复合关节轴承,采用中空结构,底轴段间采用焊接连接。拐臂设在底轴两端,门叶与底轴采用焊接连接,启闭机通过拐臂驱动翻板闸门。底轴共设4个支点,用以承受径向荷载,支承轴承采用耐磨自润滑球面轴承。

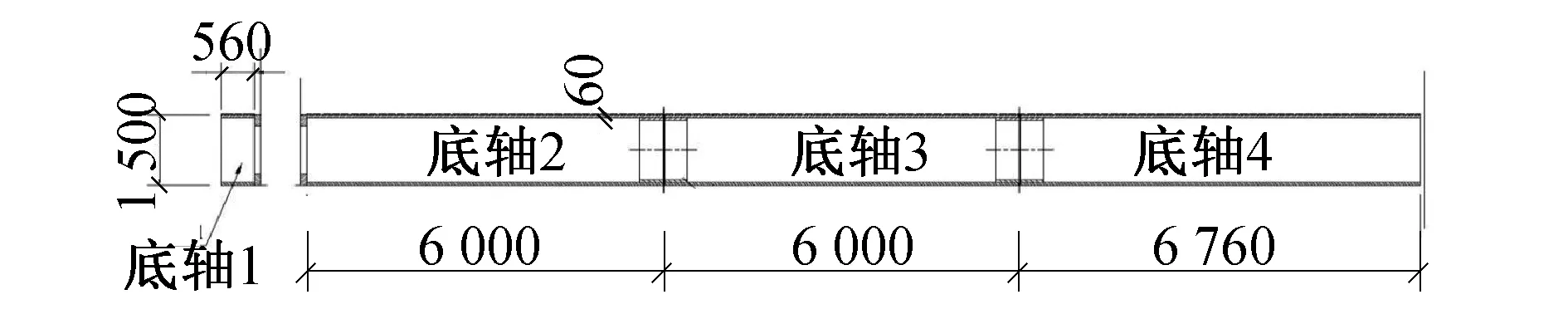

翻板闸门上游设1道底水封,翻板闸门可灵活运行,允许门顶溢流。底轴驱动翻板闸门上、下闸首2套,单套底轴总长度20.2m,重约64.5t,分为4节制造。1件拐臂重16.22t,轴承座5件(闸孔内底轴轴承总成重8.347t,机房内底轴轴承总成重10.025t),1套穿墙套管重6.5t,门体水封结构重2.957t。最大管径1 510mm,最重安装管节重40t(底轴2+两侧轴承座+穿墙水封)。船闸底轴分节如图5所示。

图5 船闸底轴分节

2.2 门叶

船闸翻板闸门门叶结构形式、材质选用、拼装方式基本与水闸门叶相同。设计图纸分4节,左右带边梁2节左右分缝(2 185mm×1 000mm×6 991mm各1节),中间节上、下2节分缝(11 200mm×1 000mm×3 550mm及11 200mm×1 000mm×3 441mm)。最大外形尺寸为11 200mm×1 000mm×3 441mm,最重约20t。

3 施工技术

3.1 底轴吊装况场准备

3.1.1水闸

根据上游水闸底轴驱动翻板闸门布置总图,翻板闸门底轴、门叶、液压启闭机均布置在水闸闸下0+010.50轴线位置处。水闸底轴单孔长68.6m,直径2 000mm,共分10节进行安装。底轴安装设计底高程为-1.400m,中心高程为0.050m。上、下侧分别有进入水闸底板的施工通道,拟选用200t汽车式起重机停在外江侧50cm厚C25现浇钢筋混凝土铺盖和检修门钢筋混凝土基础处进行吊装,起重机停放处高程为1.500m,吊装时视线较好。水闸上、下侧分别向外延伸有20m宽、50cm厚C25钢筋混凝土铺盖和护坦。

3.1.2船闸

根据土建施工进度要求,结合设计及现场情况,共设计2套吊装方案。

1)方案1 首先在2020年10月20日开始安装上游船闸上闸首翻板闸门,船闸上闸首起重机停放在闸右0+009.75、闸下0+007、高程-0.400m平台上。采用160t汽车式起重机进行吊装;2020年11月1日开始安装上游船闸下闸首翻板闸门,船闸下闸首起重机停放在闸右0+032.20—闸右0+019.50、闸下0+101.00—闸下0+091.15、高程7.000m闸墩封顶高程位置进行闸门吊装,在此吊装则需修建1条进场2号闸门至下闸首闸右闸墩的起重机、运输道路,满足60t起重机能够直接行驶至闸墩表面吊装位置,运输车辆能行使至闸墩右侧。

2)方案2 首先在2020年10月20日开始安装上游下闸首船闸。船闸底轴、门叶设备进入施工现场后,船闸上闸首起重机停放在闸右0+009.75、闸下0+007、高程-0.400m平台进行闸门吊装,船闸下闸首起重机停放在闸右0+009.75、闸下0+075高程-0.400m平台进行闸门吊装。下闸首船闸吊装时,同时要修建上、下闸首间河道挡墙,为避免因施工对闸门安装及工期造成影响,结合设计图纸,定制船闸上、下闸首船闸吊装运输路线。下闸首船闸吊装时,混凝土浇筑至-0.400m高程时停止闸下0+046—0+069段闸左侧挡墙浇筑,并处理闸左挡墙在-0.400m高程挡墙预留钢筋,建议最长预留钢筋长度≥1.5m,在不出现硬弯的情况下,侧弯预留钢筋,尽量降低钢筋高度,在修建场内至闸右0+009.75、闸下0+075、高程-0.400m平台的200t起重机及运输货车道路时,在挡墙两侧用土或其他物品堆垫,满足200t起重机及运输货车能正常通过,方便船闸拼装使用;上闸首安装时,需有1条进入闸右0+009.75、闸下0+007、高程-0.400m平台的起重机、货车道路,方便上闸首船闸拼装使用。

3.2 水闸底轴吊装

以3号水闸底轴为例,底轴吊装流程为:吊装方案已编制并通过审批→根据吊装方案进行技术交底→现场地面、道路障碍物清除完成→根据吊装方案起重设备、索具准备完成→起重设备及索具就位→进行技术和安全检查→试吊→再次进行技术和安全检查确认后正式起吊→设备到达安装位置就位→起重设备摘钩移位。

3.3 吊点布置

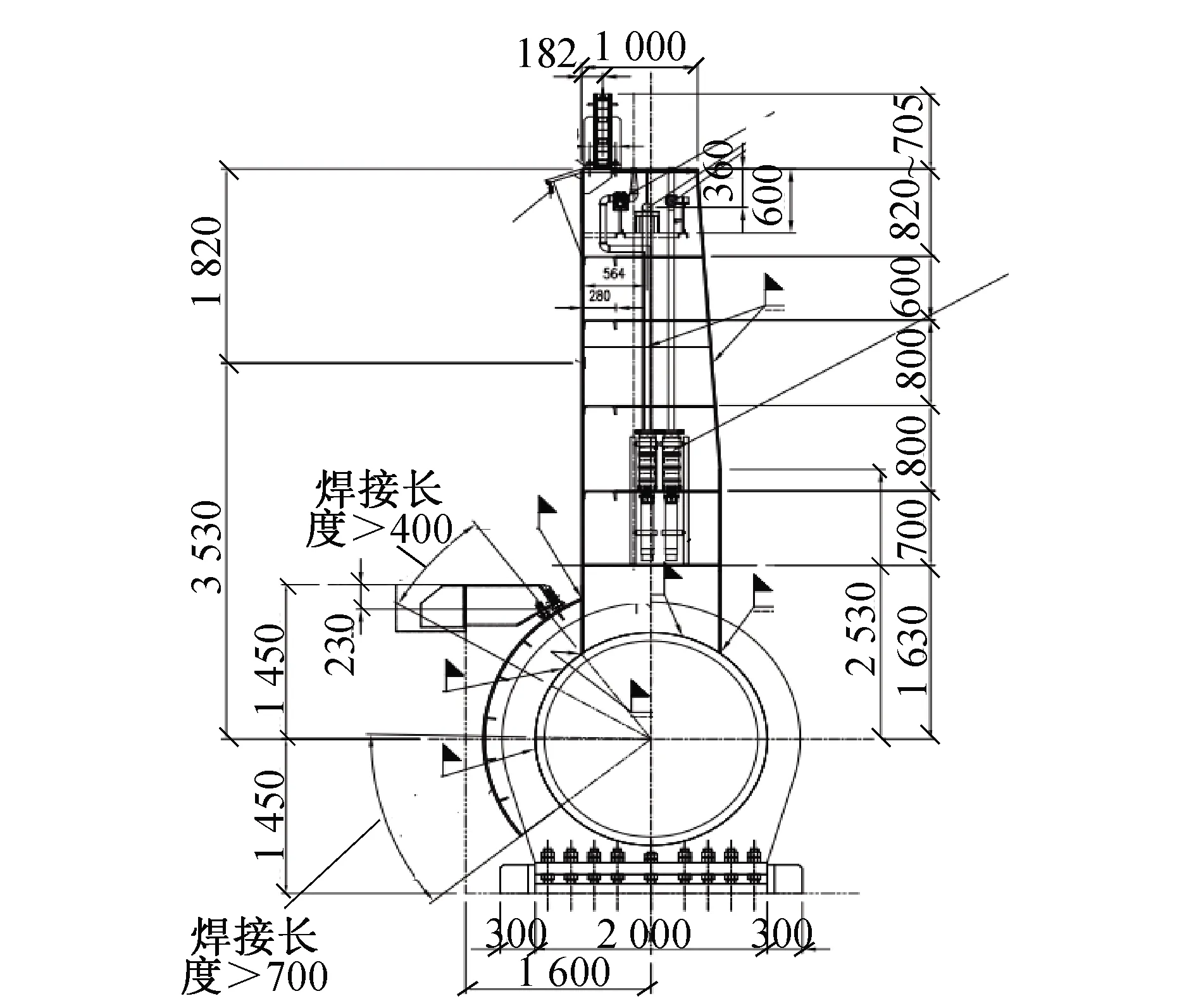

考虑到底轴直径2 000mm,壁厚8cm,为中空结构,因此,底轴管分节长度分别采用6 740,8 000,10 000mm,应水平吊装底轴,采用钢丝绳配套吊装。

起吊时,在底轴管两端根据底轴出场时标定的吊点位置,采用钢丝绳兜底起吊,确保底轴水平起吊和吊装安全。根据现场安装实际情况,两端吊点具体位置向中心位移进行适当调整,减小吊装幅度以增加安全系数。吊带与底轴管接触部位利用棉布、橡皮或设置挡块防滑保护,防止损伤底轴加工面。以底轴2为例,吊点布置如6所示。

图6 底轴2吊点布置

3.4 底轴管节吊装方案(以底轴2为例)

根据土建施工进度要求,结合设计及现场情况,共设计2套吊装方案,综合考虑经济及安全因素,经过反复比选后,最终确定方案如下。

200t汽车式起重机车头朝向上游方向且停在外江侧铺盖和检修门基础底板上,闸室(上游向下游方向)左侧,距侧墙6m。下游侧2只起重支腿落在检修门底板上(底板为6.4m厚C30钢筋混凝土结构,承载力达20.1N/mm2),支腿中心距基坑边架1.8m,上游侧2只起重支腿落在铺盖上(铺盖为50cm厚C25钢筋混凝土结构,承载力达16.7N/mm2)。汽车式起重机旋转中心里程为0+003.5,高程为1.500m。支腿打开,支撑点利用1.5m×1.5m×0.2m基础板铺垫,控制作业半径在10m范围内。

底轴2由运输车辆运至汽车式起重机右侧,距起重机2m处斜停(底轴2保持与汽车式起重机旋转中心在90°~130°)。调整好主臂高度和仰角,在空钩时对起吊点、旋转方向和路径、底轴管节安装位置做模拟试吊,再次检查吊装吊距、吊高及路径是否满足吊装要求。保持起重臂角度不变,固定好底轴预设吊点缓慢起吊,将底轴管起吊20~30cm后停止起升,检查起重机运行状况正常且底轴2起高1.5m后,运输车辆驶离停车位置,汽车式起重机钢丝绳旋转吊臂或运输车辆驶离将底轴管卸车降至距地面50cm高度,重点检查汽车式起重机支腿基础,同时施工人员应密切注意起吊全部过程,发现危险情况立即报告,所有人员必须立即停止全部作业,检查处理危险情况,排除后方可继续工作。

汽车式起重机将底轴2下落至距地面50cm,缓慢旋转主吊臂至基坑上方,旋转速度≤2m/min,下放钢丝绳、调整起重臂角度,底轴2落至距基坑基础50cm高度位置。调整主臂过程中,注意观察各支腿及地面受力情况及采取的辅助措施有无变化,严禁增大幅度。由安装人员(站立位置不得在起重臂及其工作方向)使用远拉近推方式将底轴2摆正,底轴管2轴线与基础轴线基本一致。匀速下落主钩,垂放速度≤1m/min,直到底轴管落在基坑内预埋的底轴基础板上。缓慢转移受力调整位置,确认无误后摘掉汽车式起重机主钩。此时起重机停放位置高程为1.500m,里程0+003.5,闸内底板高程为-1.400m,底轴管安装中心高程为0.050m,底轴管里程0+010.50。

底轴2在穿越一期埋件M8墙体安装时,起重机起吊底轴2离地30cm,调整底轴2与M8预埋管相应轴线位置,缓慢旋转起重机主吊臂,将机房内轴承座段穿入预留孔,同时注意观察预留孔四周间隙情况,避免发生碰撞。即将触碰到钢丝绳时,将底轴降落至地面,调整钢丝绳捆绑位置,在机房内侧底轴管穿过墙体后,必要时可采用100t起重机提升底轴管辅助吊装,保证底轴管快速安装就位和作业安全。

3.5 底轴、门叶安装顺序

3.5.1水闸

1)底轴安装顺序为:2号孔→3号孔→1号孔。单孔底轴拼装顺序从两端向中间进行,顺序为:底轴2→底轴3→底轴4→底轴5→底轴6→底轴7→底轴8→底轴9,底轴1,2拐臂和底轴10,9拐臂均采用法兰孔(抗剪套)连接。

2)门叶安装顺序为:先将底侧水封及侧水封橡皮垫安装在两侧门叶结构上,首先安装一侧定位节门叶M6(长2 940mm),后依次安装中间节M4→M2→M1→M3(长12 000mm)→M5(长6 000mm),最后组装另一侧止水节门叶M7(长2 940mm)。将门叶结构累积误差及热胀冷缩变化放在最后一节的单元节上,利用止水侧调整量来调整,也有利于各单元门叶结合面的结合。待所有门叶结构与底轴焊接完成后,再将弧板结构与门叶和底轴焊接。

3.5.2船闸

1)底轴安装顺序为:底轴2→底轴3→底轴4,底轴1与底轴2拐臂采用法兰式连接。

2)门叶安装顺序为:先将底侧水封及侧水封橡皮垫安装在两侧门叶结构上,先安装一侧定位节门叶M1(长2 185mm),依次安装中间节M4→M3(长11 200mm),最后组装另一侧止水节门叶M2(长2 185mm)。

3.6 大件吊装工程危害辨识、评价控制措施

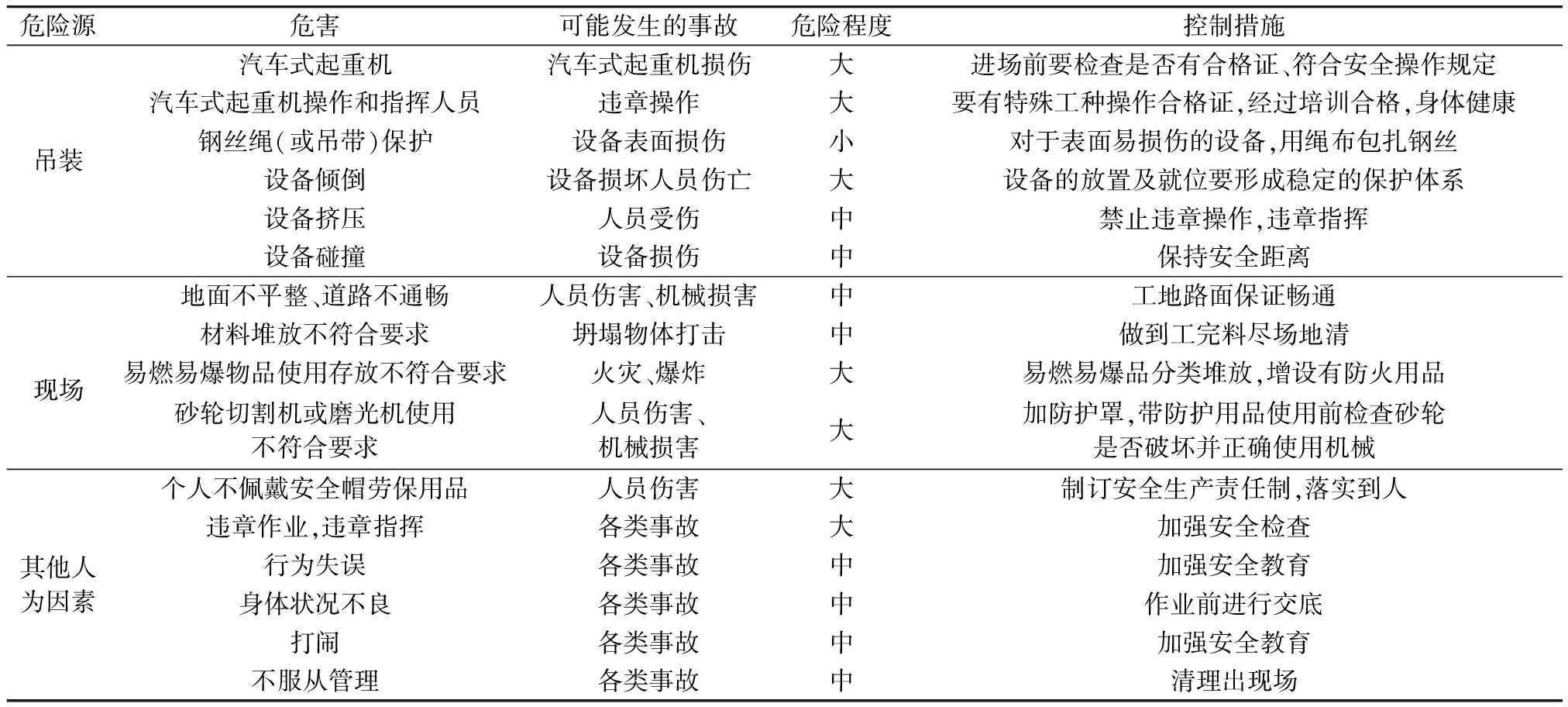

为保证大件设备安装工程零事故目标的实现,针对工程特点对施工中的危害因素进行辨识,特制订控制措施以保证工程顺利完工,如表1所示。

表1 大件吊装工程危害辨识、评价控制措施

4 结语

北支江上游水闸翻板闸门采用底轴驱动形式,底轴为φ2 000自润滑复合关节轴承,采用中空结构,由Q355B钢板卷制焊接而成,超长底轴翻板闸门吊装的施工和质量控制难度均较大。通过采取管节分段运输、吊装方案优选等措施,实现了对吊装质量的精准控制,使工程得以顺利完工,有效缩短了吊装时间。