白鹤滩水电站左岸地下厂房复杂地质条件下大跨度顶拱开挖施工技术

曾 强

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

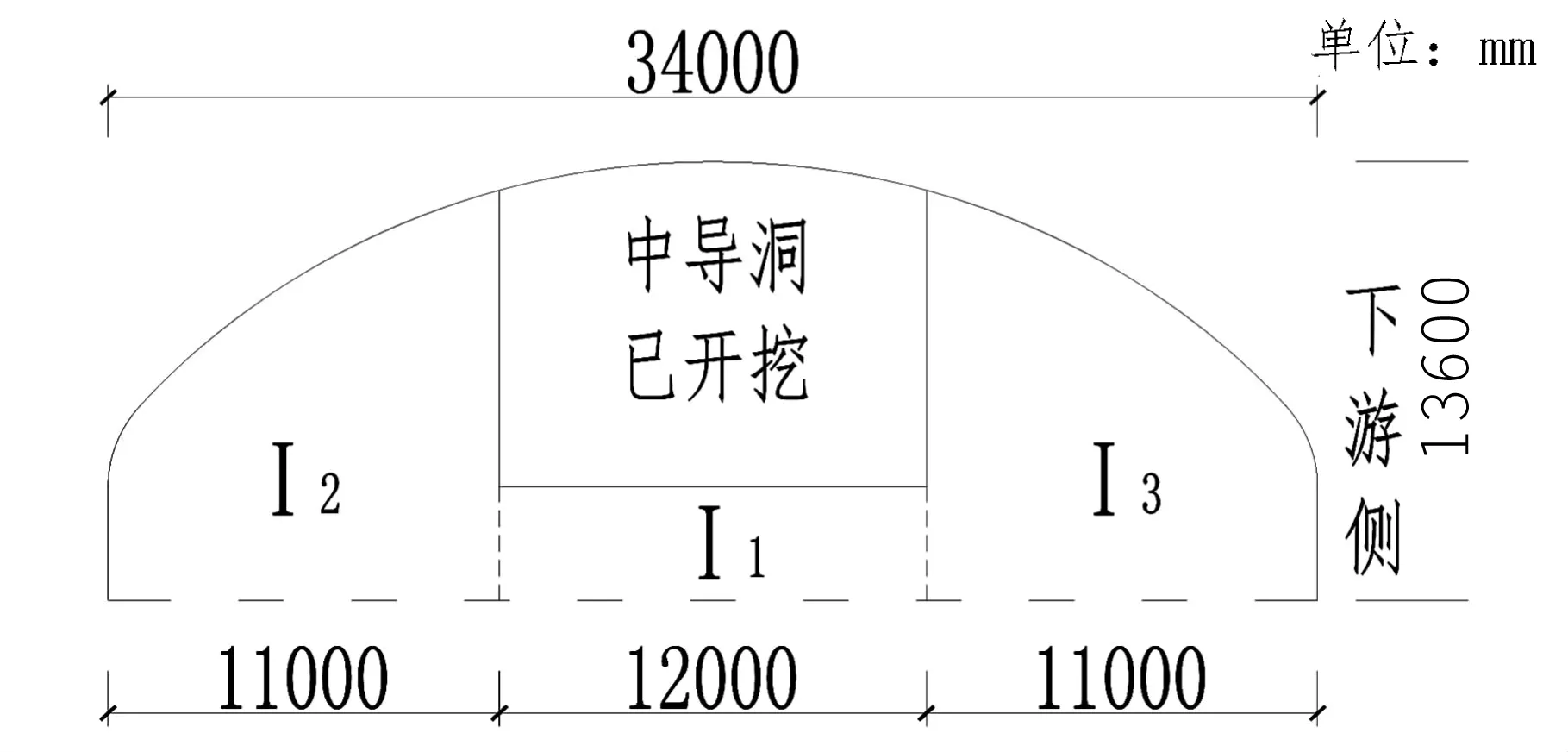

白鹤滩水电站左岸地下厂房顶拱开挖跨度达34 m,是目前世界上在建、开挖跨度最大的水电站地下厂房,加之其地质条件复杂,围岩变形控制难度极大。对于如此大跨度的地下厂房顶拱,为解决围岩稳定问题、保障开挖质量和安全以及后续施工的顺利进行,迫切需要制定出一套科学合理的开挖支护施工方案。水电七局白鹤滩施工局的技术人员从施工程序、开挖分区、分序等方面进行了深入研究,提出了多种开挖方案,并从控制应力集中程度和爆破规模、利于支护跟进和施工组织等多角度出发对各方案进行了综合评估,最终提出了大跨度顶拱开挖新方法,并且针对施工过程中出现的特殊问题采取了有针对性的处理措施。详细阐述了具体的研究过程。

白鹤滩水电站是金沙江下游干流河段水电梯级开发的第二个梯级电站,左右岸各布置8台、单机容量为100万kW的水轮发电机组,是目前世界上单机容量最大的水轮发电机组[1],总装机容量为1 600万kW。

白鹤滩水电站左岸地下厂房布置在拱坝上游山体内,洞室水平埋深800~1 050 m,垂直埋深260~330 m[2],埋深大、地应力高。主副厂房洞和主变洞平行布置[3],主副厂房按“一”字型布置。左岸地下厂房顶拱层高程为611~624.6 m,开挖尺寸为453 m×34 m×13.6 m(长×宽×高)。顶拱层中部布置有厂顶中导洞,中导洞断面尺寸为12 m×10 m(宽×高),前期已完成开挖与支护施工。厂房顶拱布置了两个Φ6 m的通风竖井,厂房1号排风竖井布置桩号为左厂0+38.4,厂房2号排风竖井布置桩号为左厂0+256.4。厂房顶拱布置有厂顶南北侧交通洞作为对外联系通道。

左岸地下厂房顶拱围岩以Ⅲ1类为主,占64%,Ⅱ类围岩占17%,Ⅲ2类位于7号和8号机组顶拱部位,占3%,Ⅳ类围岩分布于缓倾角结构面附近,占7%。厂房区地应力量值达22 MPa左右,局部可达34 MPa,大主应力方向与厂房轴线夹角较大,对围岩稳定不利。在地应力作用下,岩体不会产生整体的塑性变形和破坏[4]。在顶拱靠上游段发育LS3152等层内错动带对顶拱稳定不利。地下厂房顶拱及边端墙顶部分布的第二类柱状节理玄武岩开挖后可能产生局部松弛变形和岩体破裂。斜切边墙底部的 P2β24层凝灰岩及其中的层间错动带C2岩性软弱,易产生一定程度的塑性变形和剪切变形[5]。副厂房顶拱及高边墙中部出露的角砾熔岩可能因其强度较低而产生一定的塑性变形。

对于层间错动带C2的临界水力坡降,地质人员建议Jcr=1.99,允许水力坡降J允=0.8,在高水头作用下,沿层间错动带C2可能产生一定程度的渗透变形。左岸厂房部位发育层内错动带5条,大部分出露在厂房顶拱附近30 m高度范围内,对厂房左侧段(SW侧)顶拱稳定影响较大。1号机组顶拱部位由陡倾角断层f721与缓倾角层内错动带LS3152可组合成1号半定位块体,体积约为9 800 m3。

2 开挖方案的选择

2.1 开挖方案的初步拟定

鉴于白鹤滩水电站左岸地下厂房顶拱层地质条件复杂,开挖跨度大(达34 m),因此选择科学合理的开挖支护方案对控制厂房顶拱围岩变形就显得尤为重要。在厂房顶拱开挖前,技术人员通过反复模拟、推敲初步拟定了六种开挖方案,包含两种分三区开挖方案(厂房顶拱分三区开挖示意图见图1)和四种分六区开挖方案(厂房顶拱分六区开挖示意图见图2)。

图1 厂房顶拱分三区开挖示意图

图2 厂房顶拱分六区开挖示意图

方案1:两侧扩挖分两序开挖至结构面。中导洞减底开挖后先进行上游侧一序扩挖,再进行下游侧一序扩挖,然后进行上游侧二序扩挖和下游侧二序扩挖。

方案2:两侧扩挖分两序开挖至结构面。中导洞减底开挖后先进行上游侧一序扩挖,再进行上游侧二序扩挖,然后进行下游侧一序扩挖和下游侧二序扩挖。方案2与方案1的区别在于上游侧扩挖全部完成后再进行下游侧扩挖。

方案3:两侧扩挖分两序开挖至结构面。中导洞减底开挖后先进行下游侧一序扩挖,再进行上游侧一序扩挖,然后进行下游侧二序扩挖和上游侧二序扩挖。

方案4:两侧扩挖分两序开挖至结构面。中导洞减底开挖后先进行下游侧一序扩挖,再进行下游侧二序扩挖,然后进行上游侧一序扩挖和上游侧二序扩挖。方案4与方案3的区别在于下游侧扩挖全部完成后再进行上游侧扩挖。

方案5:两侧扩挖一次开挖至结构面。中导洞减底后先进行下游侧扩挖,再进行上游侧扩挖。

方案6:两侧扩挖一次开挖至结构面。中导洞减底后先进行上游侧扩挖,再进行下游侧扩挖。

2.2 开挖方案的初步确定

经综合分析后得知,在复杂地质条件下实施大跨度顶拱分三区开挖方案存在以下问题:

(1)顶拱层中导洞两侧扩挖采用一次扩挖到结构面的分区方案存在一次揭露的顶拱跨度过大,单循环支护工程量大,支护跟进时间长的问题,对顶拱围岩稳定不利。

(2)单循环爆破规模大,爆破振动控制难度大,不利于控制爆破对围岩稳定造成的影响。

(3)扩挖高度高,钻孔作业平台尺寸大、重量重,采用装载机移动台车难度大,安全风险高。

(4)扩挖区最大高度为12.65 m,爆破开挖后反铲排险高度高,作业困难,易造成排险不彻底而存在安全隐患。

在以上问题中又以问题(1)最为关键。经分析比较后,实施阶段暂定方案为:分六区开挖,扩挖分两序进行,一序支护完成后再进行二序扩挖,以此减小一次开挖揭露的跨度,保证支护及时跟进,进而有利于顶拱围岩稳定控制。

2.3 开挖方案的确定

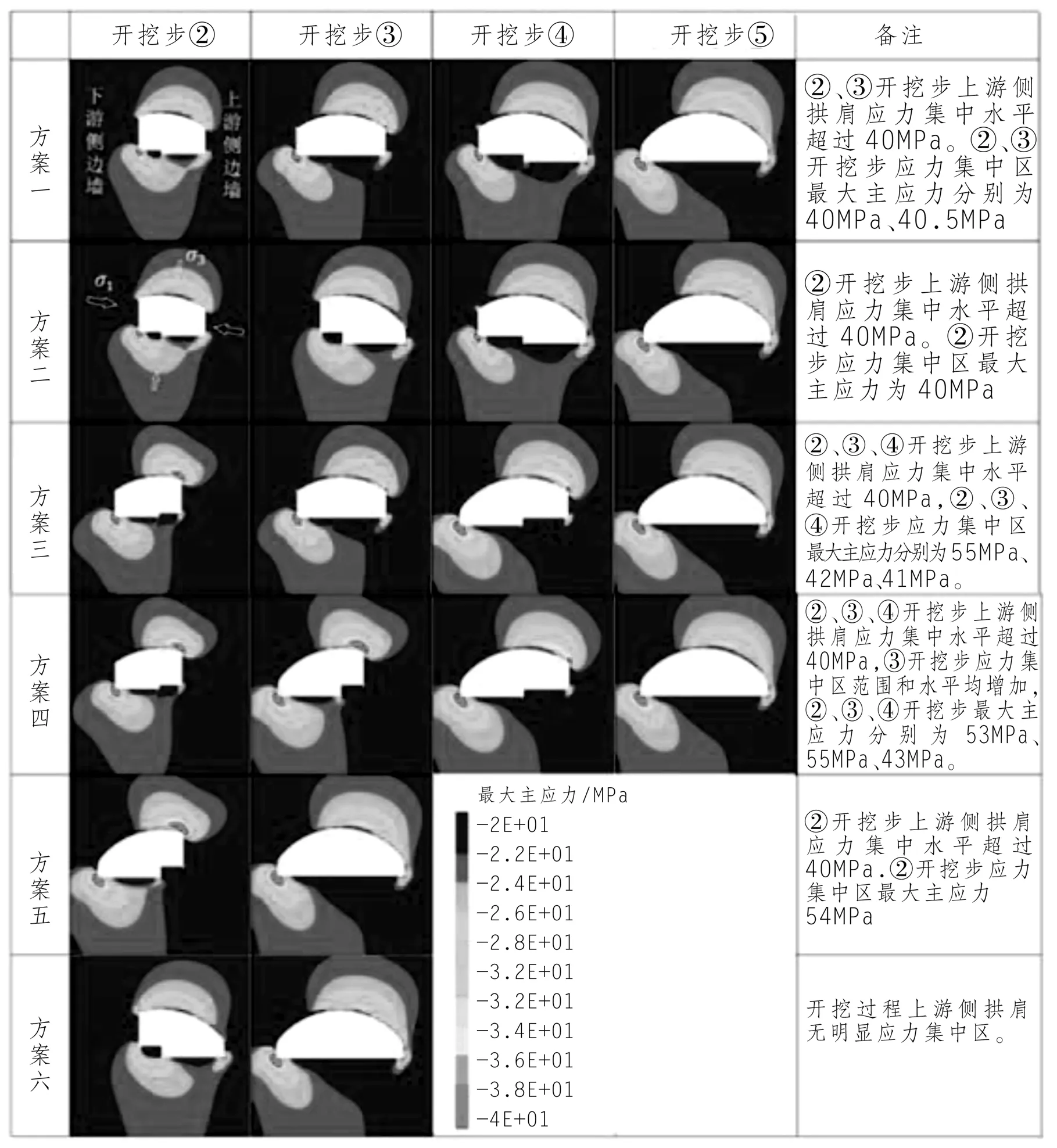

厂房顶拱分区分序开挖方案初步确定后,技术人员对以上初步拟定的六种方案的开挖过程进行了数值模拟计算,分析了围岩二次应力场的分布特征,以此评价围岩稳定性并确定了最佳顶拱开挖方案。六种开挖方案最大主应力分布特征图见图3。

图3 六种开挖方案最大主应力分布特征图

由计算结果可知:方案1中上下游应力集中区最大主应力分别为40.5 MPa和40 MPa。方案2与方案1的区别在于上游侧扩挖先全部完成后再进行下游侧扩挖,该方案上下游应力集中区最大主应力均为40 MPa。方案3中上下游应力集中区最大主应力分别为55 MPa和41 MPa,该方案开挖分区与方案1相同,开挖程序与方案1相反,但应力集中区最大主应力值远超方案1。方案4与方案2开挖程序相反,上下游应力集中区最大主应力均超过50 MPa。方案5为分三区开挖,中导洞减底后先进行下游侧扩挖(一次扩挖至结构面),再进行上游侧扩挖。该方案上游侧应力集中区最大主应力超过54 MPa。方案6为分三区开挖,中导洞减底后先进行上游侧扩挖(一次扩挖至结构面),再进行下游侧扩挖。该方案无明显应力集中区。

从防止应力集中、避免围岩应力型破坏的角度考虑,方案6为最优方案,方案2为次优方案。但是方案6分三区开挖,如前述存在一次揭露跨度过大、支护跟进困难等实际问题。经综合考虑,厂房顶拱层仍选择分六区开挖的方案。根据数值模拟的分析结果,在所有分六区开挖的方案中,方案2对于应力集中的控制效果最好。但方案2采用单侧分两序连续扩挖到结构面的方式存在通道布置困难问题,对现场施工组织不利。而方案1应力集中区最大主应力仅比方案2多0.5 MPa,且现场施工通道布置更为有利。经综合考虑,最终将厂房顶拱层开挖选择方案1作为实施方案。

3 制定有针对性的控制措施

白鹤滩水电站左岸厂房顶拱采取上游一序→下游一序→上游二序→下游二序的分两序六区扩挖至结构面的开挖方案,有利于顶拱系统支护及时跟进,减小了顶拱一次开挖揭露跨度,对控制顶拱围岩变形有利;同时,采取分序扩挖方案有效减小了单次爆破规模,有利于控制爆破振动对围岩稳定产生的影响。但该方案促进了中导洞与两侧扩挖结合部位的应力集中,使该部位产生的应力型破坏较多,需采取有针对性的控制措施,以减少其对顶拱围岩拱效应的影响。

3.1 高地应力引发岩爆片帮

因左岸地下厂房顶拱层埋深较大,地应力量级为中等~高,易发生岩爆及片帮。根据前期中导洞开挖揭露的地质情况,顶拱多个部位发生过多次岩爆,主要集中在顶拱上游侧部位,而且上游侧顶拱片帮破坏现象严重。同时,白鹤滩水电站左岸地下厂房轴线布置方位为N20°E,轴线与最大主应力方位交角约为50°~70°,不利于洞室围岩稳定。厂房开挖后围岩应力重新分布使上游拱肩和下游拱脚处产生切应力集中,导致该部位岩爆及片帮破坏的发生。

针对岩爆及片帮破坏易引发安全事故,施工局采取“短进尺、弱爆破、光面爆破技术”等方式以减小爆破振动对围岩的影响,改善围岩应力状态,控制洞壁成型质量,减小因成形不规则带来的围岩表层应力集中而导致岩爆发生的几率[6]。对于已发生岩爆的部位,采用多臂钻施打径向应力释放孔,孔深3~6 m,间排距1.5 m×1.5 m。

为确保施工人员及设备安全,对岩爆易发段采用多臂钻进行钻孔作业,反铲平台或其他机械平台作为装药连线登高平台。钻孔、装药、出渣设备的驾驶室顶部采用固定轮胎或加焊厚钢板做防护棚。对装药平台顶部进行封闭以确保装药联网人员的安全。爆破后先通风散烟15 min,人员进入检查安全后立即向掌子面及掌子面以后30 m范围的岩面进行喷雾和高压水冲洗,使其降温、软化、释放应力,改变围岩的物理力学性质。

3.2 顶拱应力集中区喷层开裂的处理

白鹤滩水电站左岸地下厂房区域属于中~高地应力区,随着厂房的逐步下挖,主厂房上游侧拱肩部位的应力集中加剧,局部出现混凝土喷层开裂及掉块现象。为保证厂房的施工安全,借鉴白鹤滩水电站左岸导流洞临江侧拱肩高应力片帮采取的主动防护经验,在主厂房顶拱增设了GSP-2型主动防护网,以保证下部作业人员和设备施工期安全。

布设主动防护网之后,随着厂房进一步下挖,喷层开裂程度、裂缝数量和掉块数量仍在增加,主动防护网内“兜”了较多掉落的喷混凝土块及破碎岩块(厂房顶拱防护网内堆积的掉块见图4)。施工局针对此采取了设置厂房顶拱安全检查平台(图5)作为厂房顶拱日常巡查、裂缝检查、主动防护网内喷层掉块清理作业平台。厂房顶拱安全检查平台支撑在厂房吊顶支撑结构上。

图4 厂房顶拱防护网内堆积的掉块

图5 厂房顶拱安全检查平台

3.3 中导洞与一序扩挖结合部位松弛开裂的处理

厂房顶拱中导洞在前期已完成开挖支护施工,且在厂房顶拱一序扩挖前完成了对穿锚索张拉。实施阶段,在上游侧一序扩挖后普遍发生了中导洞与一序扩挖结合部位围岩松弛、开裂现象;同时,由于该部位片帮掉块,与中导洞交接形成了错台。

针对上述问题主要采取了以下措施:

(1)全面检查脱空区域及松动部位,在不影响现有支护的情况下进行危岩体清除。

(2)危岩体清除后进行喷钢纤维混凝土封闭施工,将喷混凝土厚度由5 cm调整为8 cm,将该段系统锚杆统一调整为φ32 mm,L=9 m,T=100 kN预应力锚杆。

(3)在已完成系统支护的中导洞顶拱增加了2排φ32 mm,L=9 m,T=100 kN的预应力锁口锚杆。

(4)在脱空区域内增加了顶拱挂网钢筋及龙骨筋施工,并利用锚杆垫板压牢或焊接牢固。

(5)针对局部凹凸不平、错台区域,增加了喷混凝土层厚度,使顶拱平缓过渡,改善围岩应力状态。

3.4 预应力锚杆灌注窜浆问题的处理

主厂房上游一序扩挖区左厂0+310~左厂0+360段在完成普通砂浆锚杆、初喷钢纤维混凝土后,预应力锚杆施工时发生了孔内窜浆情况。

针对预应力锚杆注浆时出现的窜浆现象,采取了在复喷施工完成后重新对系统锚杆孔进行洗孔施工后再行低压固结灌浆固壁以提高围岩的完整性。围岩灌浆达到一定强度后,再次进行锚杆造孔、注浆施工,进而完成了该部分预应力锚杆的施工。

3.5 实施效果

白鹤滩水电站左岸厂房顶拱层采用两序六区扩挖至结构面的开挖方案,通过减小顶拱一次开挖揭露的跨度和单次爆破规模,系统支护及时跟进,同时针对施工过程中出现的特殊问题及时采取有针对性的措施,使顶拱围岩变形得到了有效控制。多点位移计监测结果显示:顶拱测点的位移值整体处于较低水平,1.5 m测点的位移平均值控制在20 mm以内,3.5 m测点的位移平均值不足15 mm。顶拱受不良结构面影响洞段的围岩变形破坏现象也得到了有效遏制,顶拱围岩处于整体稳定状态,保证了后续厂房开挖和混凝土浇筑施工的安全,所取得的效果得到业主、监理的一致好评。

4 结 语

施工局技术人员针对世界上开挖跨度最大的地下厂房——白鹤滩水电站地下厂房[10]顶拱层进行的理论分析、数值计算和相关经验总结,提出了“多分序、缓卸荷”大跨度顶拱开挖新方法,并且针对施工过程中出现的特殊问题采取了有针对性的控制措施,成功攻克了复杂地质条件下大跨度顶拱开挖的技术难题,保障了后续厂房开挖和混凝土施工安全,确保了工程施工进度,其成功经验可为国内外类似工程提供借鉴。