抽水蓄能电站地下主厂房通风空调运行优化

叶芷言 李建秋 肖益民

1 重庆大学土木工程学院

2 南方电网调峰调频发电有限公司

3 中国电力工程顾问集团华东电力设计院有限公司

0 引言

近十年来我国新建了许多抽水蓄能电站,按照我国“十三五”规划,2 020 年我国抽水蓄能运行容量将达到4000 万kW[1]。

抽水蓄能电站通常采用深埋式地下厂房,围护结构负荷较小,主要负荷来源是设备散热。对多个装机容量在百万千瓦以上的水电站的地下厂房全厂发热量进行统计,它们的单位装机发热量约在 1.10~1.34 kW/MW[2-4]。地下厂房散热负荷随设备的工况变化使通风空调系统的运行有很大的可调性,对通风空调系统经济运行的研究具有实际意义。地下厂房通风空调系统运行的研究主要是通过现场实测结合理论分析[5-6]、以及模型试验[7]的方法,运行调控的手段主要是自动控制系统[8]。本文针对抽水蓄能电站地下主厂房,结合其生产运行调度和常见的通风流程,以进风洞末端空气温度作为控制参数,对通风空调系统全年的运行调控方案进行优化分析。

1 抽水蓄能电站地下式电站通风空调系统的特点

1.1 通风流程

抽水蓄能电站地下厂房中,主厂房、主变压器室和母线洞是通风空调系统服务的重点,一般采用机械通风或空调系统来保障厂内的热湿环境。位于南方的抽水蓄能电站,地下厂房一般采用通风 +空调系统。由于厂房埋深大,为充分利用进、排风通道和通风消除余热的能力,通常采用多层串联通风方式。主厂房和母线洞在通风流程中为串联关系,共用一个通风空调系统,而主变压器室通常是独立的通风系统,且主厂房和母线洞的散热功率占全厂总散热功率的大部分,因此本文讨论主厂房和母线洞的通风空调系统运行方案。

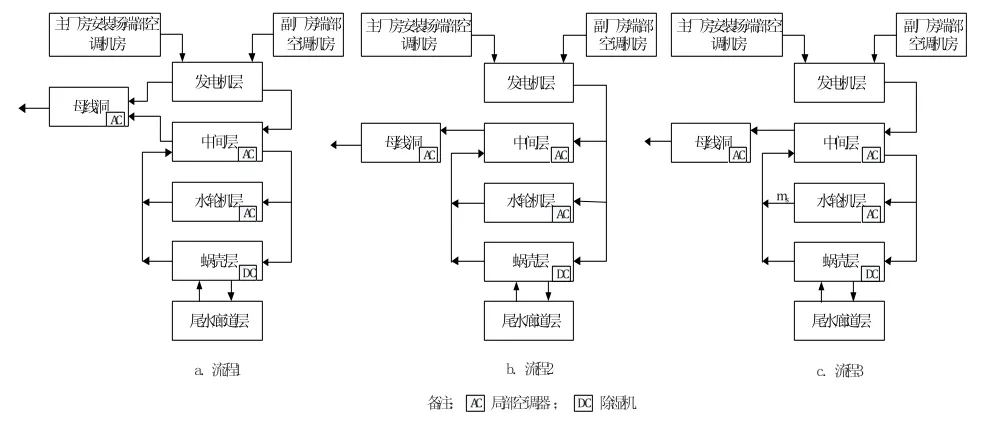

主厂房竖直方向从上到下为发电机层、中间层、水轮机层、蜗壳层、廊道层等功能层。一般通风流程分为3 种[9],如图1 所示,流程 1:风由发电机层送到母线洞和中间层,中间层的风并列流向水轮机层、蜗壳层后循环回到中间层,再排向母线洞。流程 2:风由发电层并列流向中间层、水轮机层、蜗壳层,水轮机层和蜗壳层的风流回中间层后统一排向母线洞。流程3:风由发电机层送到中间层,中间层的风并列流向水轮机层、蜗壳层后循环回到中间层,再统一排向母线洞。通风空调系统的空气处理方案主要有:①室外新风不处理直接送入主厂房。②室外新风在进风洞末端集中冷却减湿处理后送入主厂房。③在发热量比较大的场所如母线洞、中间层设置局部制冷设备对该场所内的空气进行冷却处理。

图1 主厂房母线洞通风流程示意图

1.2 运行方式

抽水蓄能电站通常是日调节运行方式,每天用电低谷的凌晨为抽水蓄能工况,用电高峰的上午9:00-11:00 和晚上18:00-22:00 为发电工况。发电机组不运行时,随发电工况运行的设备,如励磁机、母线等,也停止运行,厂内余热负荷大幅减小。主厂房主要发热区域无人值守,少人巡检,副厂房一般为单独的通风空调系统,多年的生产实践表明,在设备不运行的时候,不开启主厂房的通风空调系统也能保证各场所温度要求。因此,地下厂房通常每天根据发电机组运行规律启停通风空调系统。

通风空调系统在全年的运行调节通常以季节划分,如南方的电站通常以4-9 月为空调季节,其余为通风季节[2]。实际上,空调季节里也会存在室外温度比较低的情况,这时仅靠机械通风进行排热就可以满足厂房内的热湿要求;通风季节里随着室外气温的变化,所需通风量也会变化,若一直采取设计通风量,会造成能源的浪费。因此,根据进风温度的变化并结合生产工况来调控通风空调系统的运行,最大程度地利用自然资源,可以得到更加经济的运行方案。

2 运行方案优化分析

2.1 控制通风空调系统运行转换的参数选择

室外新风要经过一段长进风洞才能进入地下厂房的通风空调系统,空气通过地下进风洞时与岩体发生热交换,因此通风空调系统的进风温度不同于室外[10]。而进风洞对空气的处理能力受到进风洞长度、半径和进风量的影响较大。张钰巧等[5]对重庆某水电站进行了多季节长时间的测试,发现进风洞末端空气温度虽然随季节变化很大,但在一天内的波幅最大不超过1.5 ℃。故依据进风洞末端的空气温度来调控通风空调系统的运行比较稳定、准确。可将温度监测点设置在进风洞末端,以进风洞末端的空气温度TM作为控制通风空调系统运行方案转换的参数。

2.2 运行转换的临界温度

由图 1 可知,在各通风流程中,发电机层始终处于整个通风流程的始端,母线洞处于末端。通常按照满足发电机层设计温湿度参数要求,确定主厂房的设计进风温度Tj。当进风洞末端的空气温度大于主厂房的设计进风温度Tj时,需要投入集中制冷将进风处理至设计进风温度Tj。对于一些发热量比较大的场所,如母线洞、中间层等,当温度不能满足要求时可投入局部制冷。当主厂房和母线洞仅靠通风排除余热时,整个通风系统所能利用的温差为母线洞设计排风温度tN,m与发电机层进风温度之差Tx,于是得到各通风工况转换的临界温度Tx与对应的风量mx之间的关系式(1):

式中:mx为各通风工况下的风量,k g/s,通过电站竣工后的能效检测,可以知道通过改变通风设备开启情况所能实现的几种通风工况,以及对应的风量,其中x=0,1,2,,n(n为通过调整通风设备开启台数所能实现的变风量通风工况的总数)。Tx为各通风工况转换的临界温度,℃。c为空气的定压比热容,k J/(kg℃)。ΣQi为主厂房和母线洞的散热量总和,k W。

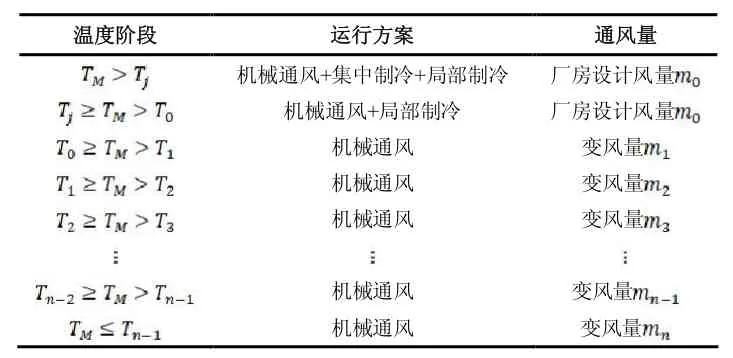

当x=0 时,m0 为厂房设计风量,利用式(1)求得的为空调运行和通风运行转换的临界温度;当x=0,1,2,,n时,m1,m2,m3,…,mn为对应通风工况的风量,x越大,对应风量越小。利用式(1)求得的Tx为各变风量工况转换的临界温度。根据进风洞末端空气温度TM、主厂房设计进风温度Tj和临界温度Tx,可以划分出三个温度阶段,每个温度阶段对应的运行方案不同:

①TM>Tj时,应采用机械通风 +集中制冷 +局部制冷的运行方案,通风量为设计风量,进风集中处理至设计进风温度Tj,设置局部制冷的场所按照各场所的设计温度调控局部制冷设备。

②Tj≥TM>T0时,在设计风量下可以省去集中制冷,设置局部制冷的场所,按照各场所的设计温度调控局部制冷设备。

③TM≤T0时,关闭制冷系统,仅运行机械通风。为减小能耗,采取变风量运行方案,以进风洞末端空气温度作为控制参数,在满足厂房排热需求的前提下,选择合适的通风工况。

根据以上分析,得到进风洞末端空气温度TM在全年处于不同温度阶段时,对应的通风空调运行方案,见表1。

表1 不同温度阶段对应的运行方案

由于进风洞末端的空气温度在一天内波动很小,因此根据进风洞末端空气温度可以确定每天的通风空调系统运行方案。抽水蓄能电站的发电机组不是全天连续运行的。每天可根据发电机组运行规律启停通风空调系统,进行间歇运行。

类似工程现场实测结果表明[11-12],发电机层、中间层和母线洞基本不会出现相对湿度过高的情况,而水轮机层、蜗壳层容易出现潮湿的问题,通常在这些场所设置除湿机,以保证相对湿度满足要求。

3 案例分析

以某地下式抽水蓄能电站为例,进行主厂房通风空调系统运行方案的探讨及经济性分析。该电站位于南方某省,安装了4 台单机容量为300 MW 的单级可逆混流式机组。主厂房采用集中式空调为主、局部空调为辅的通风空调系统形式,通风流程为流程2 的形式。电站地下主厂房的设计风量为 240000 m3/h,空调机房布置在主、副厂房端部,局部制冷设备设置在中间层、水轮机层、母线洞。其中,主厂房一端空调机组的进风由进厂交通洞引入,副厂房一端空调机组的进风由通风兼安全洞引入,两个进风洞的长度均约为1500 m,断面面积约50 m2。

3.1 进风洞末端空气温度

为了进行全年运行费用的计算,需要根据进风洞末端空气温度的全年逐时值统计各设备的运行小时数。根据进风洞的尺寸、地点气象参数、进风量等参数,利用“水电站地下风道气流参数计算 VER1.0”程序[13]计算出进风洞末端空气温度的全年逐时值。郭谊婵[14]利用十三陵水电站地下进风道的实测数据与该程序的计算结果进行对比,二者的相对误差基本控制在± 5%以内,证实了该程序计算结果的正确性。由于两条进风洞长度和截面积相近,设计进风量均为12000 m 3/h,对其中一条进风洞进行计算,得到该电站全年的进风洞末端空气温度的逐时值,见图 2。

图2 进风洞末端空气温度全年逐时值

3.2 运行方案的优化分析

根据各设备的散热计算公式[15]可以得到厂房的设计散热量。但抽水蓄能电站的发电机组是每天间歇运行,其散热量不会达到设计值,要想得到厂房实际的余热负荷,可以根据机组实际运行情况,对设计值进行修正[16],也可以通过电站竣工后的能效检测得到各场所的实际余热负荷,或者通过运行控制过程中监测的空气温度结合运行风量等参数计算。本文根据各场所设计散热量进行案例分析,在实际的运行方案调控时,应根据各场所的实际散热量计算临界温度,进行运行方案的调节。

该电站主厂房各层和母线洞的散热量Qi以及各场所的设计风量,见表2。

表2 各场所的散热量及设计风量

该电站主厂房的设计进风温度Tj为 22 ℃,母线洞的设计温度tN,m为35 ℃。电站竣工后,通过对该电站通风空调系统的能效检测,得到了变风量通风工况对应的风量,根据式(1)计算变风量方案中各通风工况转换的临界温度Tx,见表3。

表3 变风量通风工况的主要通风设备开启情况及对应的风量、临界温度

根据图 2 的统计结果,进风洞末端空气温度在全年内的最低值是 8.8 ℃,大于 5 ℃,所以通风量为122600 m3/h 和 104000 m3/h 时,不能仅靠通风进行排热来满足主厂房的温度要求。因此,空调运行与通风运行转换的临界温度T0为 19.5 ℃,对应风量为240000 m3/h;变风量方案的临界温度T1为15.3 ℃,对应风量为190000 m 3/h。

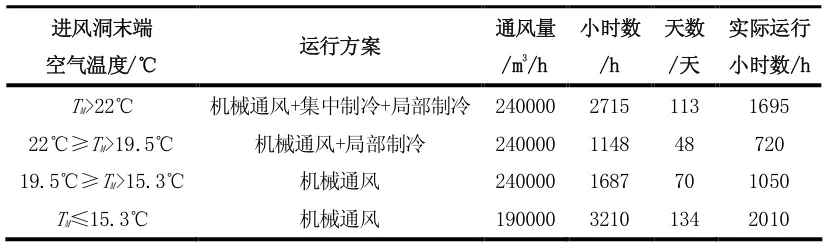

综上,根据临界温度Tj、T0、T1划分了 4 个温度阶段,得到该电站通风空调系统优化后的全年运行方案,见表4。

表4 该电站通风空调系统优化后的全年运行方案

3.3 运行费用

通风空调系统的总运行费用包括空调主机和各种辅助设备(如水泵和风机等)的运行费用。在能耗计算时,需考虑全年不同时段水电站厂房实际负荷的变化。运行费用利用式(2)计算。

式中:A为运行费用;Nz为设备的功率;n为设备台数;p为电价价格;h为运行小时数/ 天;d为年运行天数;Cld为负荷率。

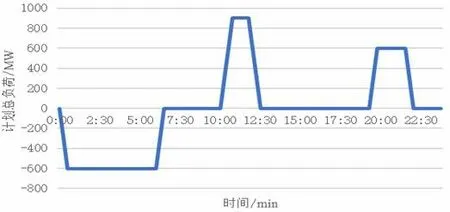

对于优化后的运行方案,需要统计进风洞末端空气温度处于各温度阶段的天数,结合每天实际运行时间,得到通风空调系统全年实际运行小时数。该电站发电机组的常规日运行情况如图3,当发电机组不运行时关闭主厂房的通风空调系统,则每天通风空调系统的运行时间为 15 小时。根据软件计算结果统计进风洞末端空气温度处于各温度阶段的天数,结合每天实际运行时间,得到通风空调系统全年实际运行小时数,见表5。

图3 发电机组的日运行情况

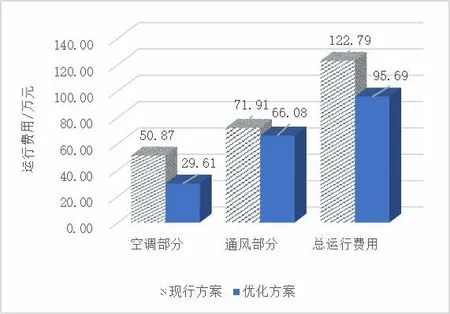

该电站现在的通风空调运行方案设置为 4-10 月为空调季节,其余为通风季节。当地电力公司公布的工业用电为0.6 元/kWh。根据通风空调系统全年的运行方案统计各通风空调设备的实际运行情况和运行时间,利用式(2)计算,得到现行方案和优化后方案的总运行费用,以及其中空调设备和通风设备所占的运行费用,见图4。

图4 现行方案与优化方案的运行费用

根据计算结果,优化后方案的年运行费用比现行方案的年运行费用节省27.10 万元,主要减少了空调设备的运行能耗,空调设备的运行费用相比原方案减少了 41.8%。优化方案通过划分温度阶段来选择合适的通风空调运行工况,充分利用室外进风资源,避免了不必要的通风空调设备投入运行,从而减少了通风空调系统运行能耗的浪费。

4 结语

由于进风洞末端空气温度在短期内比较稳定的特点,宜将进风洞末端的空气温度作为控制通风空调系统运行方案转换的参数。根据抽水蓄能电站运行调度方式和通风流程特点,按照满足所有场所的温度参数不超过设计值的原则,推导出通风方案和空调方案转换的临界温度的计算方法,给出各温度阶段对应的通风空调运行方案。当进风洞末端空气温度处于某个温度阶段时,通过自动控制系统转换到该温度阶段对应的通风空调运行方案,可以减少通风空调系统的全年运行能耗,实现节能运行,且较为简便易行。

在水电站实际运行管理时,可以采用实时监测进风洞末端的温度、厂房各场所的空气参数、各设备的运行参数及通风空调系统的运行参数,利用数据统计分析技术,获得按照厂房实际余热负荷进行调控的方案,使通风空调系统的运行调控更加准确、节能。