翼型型线改变的三叶片H型垂直轴风力机气动特性研究

郭欣,陈永艳,2,田瑞,2,韩成荣,何为,于磊磊

(1.内蒙古工业大学能源与动力工程学院,内蒙古呼和浩特 010051;2.风能太阳能利用技术教育部重点实验室,内蒙古呼和浩特 010051)

0 引言

风能是一种清洁能源,大气中任何时候都有约1 000万MW的电力可用,因此,相比其它能源,从风资源中可提取的能源有很强的竞争力。风力机按照风轮转轴与地面位置的不同又分为水平轴风力机和垂直轴风力机(VAWT),水平轴风力机适合于大型化与大规模化的并网发电,而VAWT具有结构简单、无需对风偏航结构、成本低、噪音小、寿命长、起动风速低及便于安装的优点,更适用于偏远地区、农牧地区及内陆低风速区。因此,针对VAWT等中小容量离网型和分布式风能利用的新型风力机的研发也成为了当前国际风能领域的研究热点[1]。但是,相对于水平轴风力机而言,VAWT研究时间较晚,技术有待完善,还有进一步的提升空间[2]。因此,开展VAWT的研究具有重要的意义。

风力机翼型型线的设计是影响风力机功率的主要因素之一,针对翼型型线的设计、修改和优化的研究主要是在叶片表面应用主动流或被动流技术。被动流技术包括在叶片表面安装涡流发生器或者襟翼等。这种类型的流量控制技术可以提高叶片升力系数并增大切向力。王国付通过风洞试验对DU系列的两种仿生翼型进行了流场测试,发现凹凸前缘对应的凸包截面延缓了流动分离,凹谷截面使流动分离提前[3]。Linyue Gao使用CFD仿真研究了涡流发生器(VG)的流动物理特性及其尺寸对DU97-W-300翼型的空气动力性能的影响,发现VG长度的增加对升力有负面影响,相邻VG间距的增加对抑制流动分离有积极影响[4]。Ion Malael通过研究T型条型双面格尼襟翼,给NACA0012翼型轮廓提供了一个新概念,并对其进行修正,提高了翼型的升力系数[5]。吴正人将脊状表面布置于离心机翼型叶片中部区域,应用数值模拟的方法对其减阻效果及机理进行了研究,发现适当尺寸的脊状表面可以减小叶片表面的摩擦阻力及剪切应力[6]。

随着VAWT性能提高研究的开展,迫切需要更多研究进一步提高VAWT的风能利用率。由于翼型型线改变的整机模拟及风洞试验研究较少,故本文设计了一种波浪型凹槽布置于VAWT翼型外表面前侧,并与布置于后侧的3种凹槽及原始VAWT进行比较,采用模拟与风洞试验相结合的方法,研究了不同叶尖速比(λ)情况下,VAWT的功率状况及流场特性的变化规律。

1 几何模型及物理模型

1.1 几何模型

本文采用三叶片直线翼模型,叶片为NACA0012对称翼型。在Solidworks中完成翼型几何轮廓建模,分别于叶片外表面前侧0.1c~0.4c(c为翼型弦长)处和内表面后侧0.9c处布置了凹槽结构。针对凹槽结构尺寸的不同将其分别命名为0.5波浪型、1波浪型、1.5波浪型、Dimple型和Gurney Flap(GF/格尼襟翼)型,具体几何结构参数见表1、表2。

表1 前侧流线型凹槽翼型尺寸Table 1 Airfoil size of front stream line groove %c

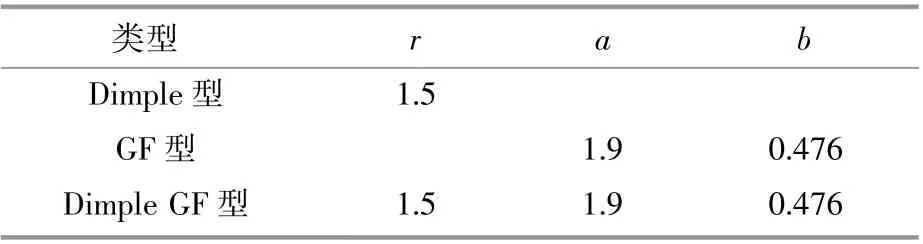

表2后侧3种翼型襟翼尺寸Table 2 Three wing flap sizes on the rear side %c

由文献[7]确定出后侧典型Dimple型凹槽和格尼襟翼的最佳尺寸,图1为几何形状示意图。

图1 NACA0012前后侧凹槽几何示意图Fig.1 Schematic diagram of NACA0012 front and rear groove geometry

1.2 湍流模型

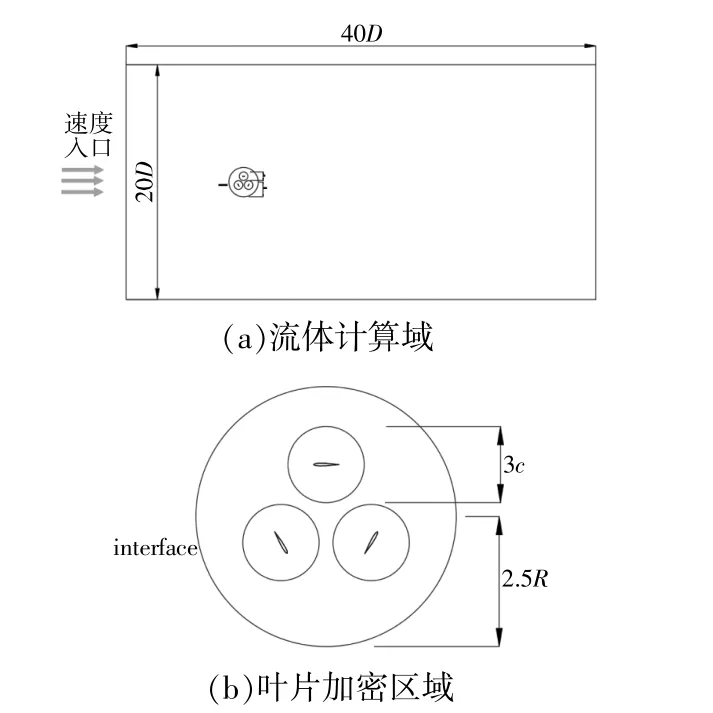

CFD的数值域如图2所示。

图2 边界条件示意图Fig.2 Schematic diagram of boundary conditions

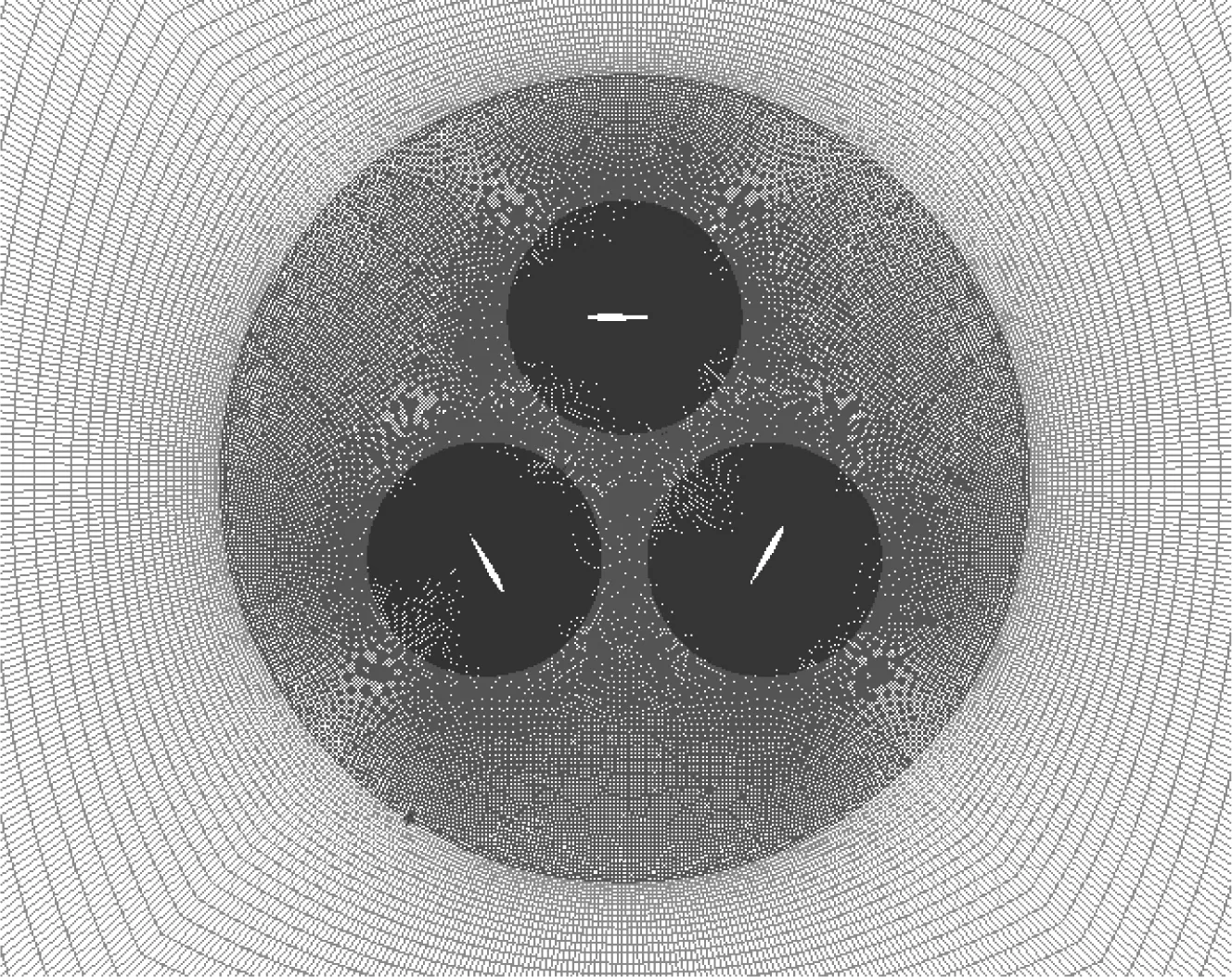

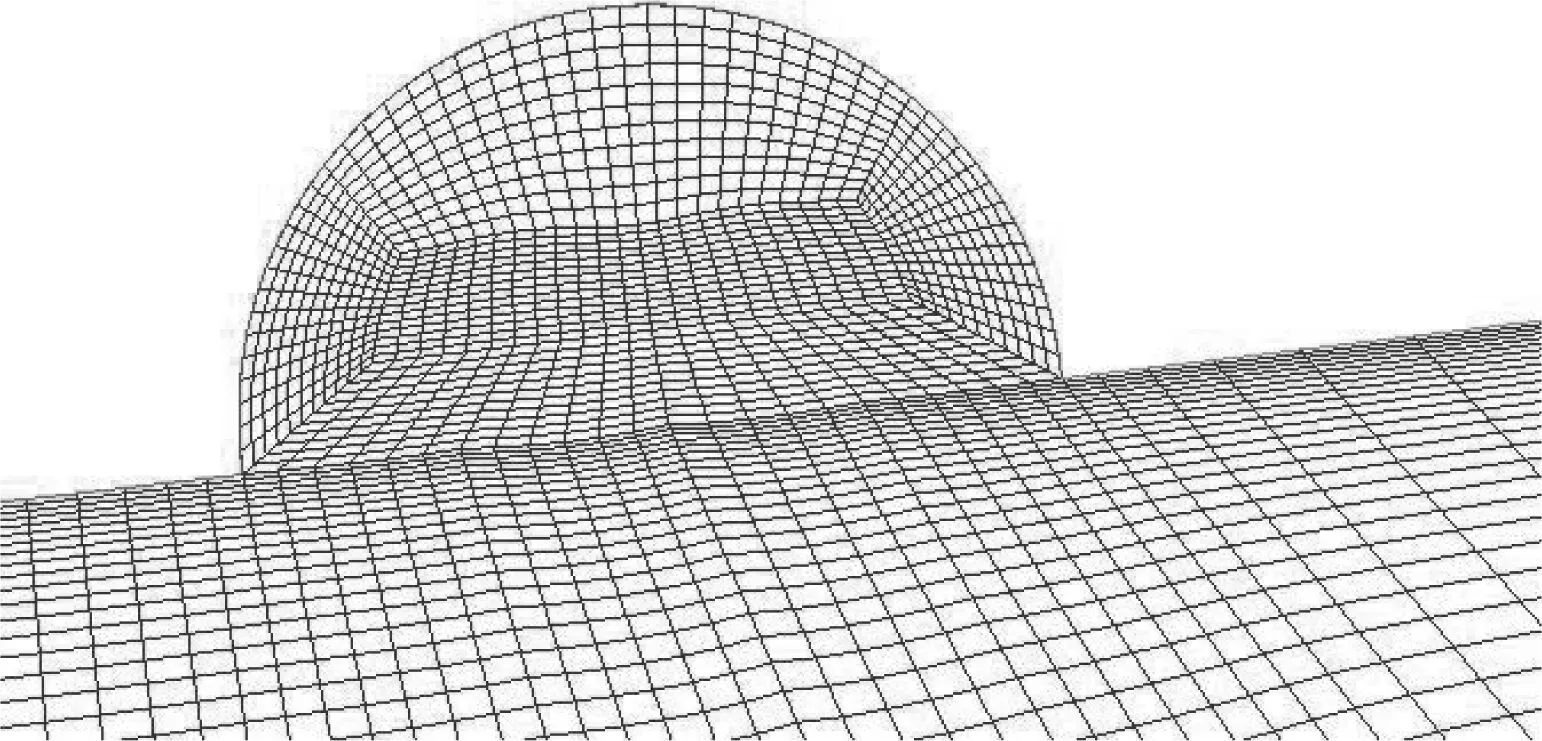

图2中,风轮直径(D)为860 mm,旋转域直径为2.5D,计算域长度为40D,宽度为10D,c为210 mm,壁面边界外流场上、下边界为无滑移壁面边界。旋转域和静止域之间的交界面采用滑移网格技术。使用结构化网格对叶片附近进行网格加密处理,对叶片前缘的网格的纵向与横向加密,Y+取1,对应的首层网格高度为0.002 9 mm。翼型附近及旋转域网格如图3~5所示。湍流模型选取Transition SST(TSST)湍流模型[8]。使用压力基瞬态求解器,采用SIMPLEC算法,使用二阶迎风格式离散,收敛精度为10-6,时间步长为1°方位角,迭代次数为25次,当风力机旋转12圈后提取数据进行分析。

图3 旋转域网格Fig.3 Rotating domain grid

图4 叶片周围网格Fig.4 Mesh around the blade

图5 凹槽处网格Fig.5 Grid at the groove

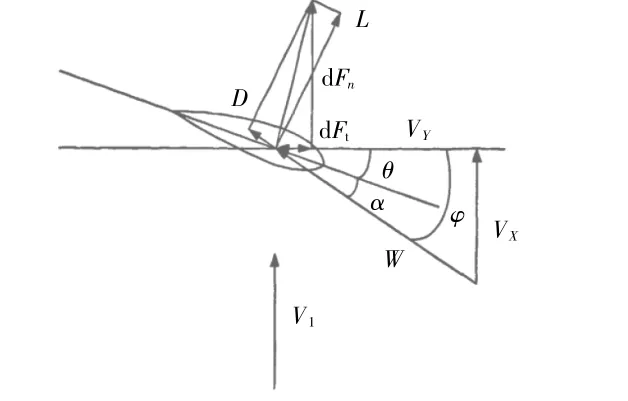

叶片受力和速度矢量情况如图6所示。

图6 叶剖面受力关系图Fig.6 Force relationship diagram of leaf profile

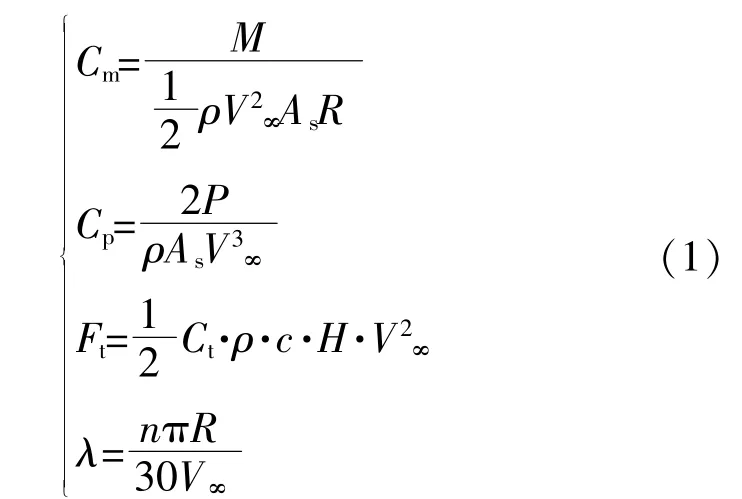

图6中:θ,α和φ分别为安装角、攻角和入流角。气动扭矩Cm、切向力Ft及风能利用率Cp皆是衡量垂直轴风力机气动性能的重要指标。

式中:M为扭矩;P为输出功率;ρ为空气密度;As为扫风面积;Ct为切向力系数;H为叶片展长;R为风力机叶片的旋转半径;n为风力机的转速;V∞为设计所选定的额定风速。

2 CFD仿真

2.1 网格无关性验证

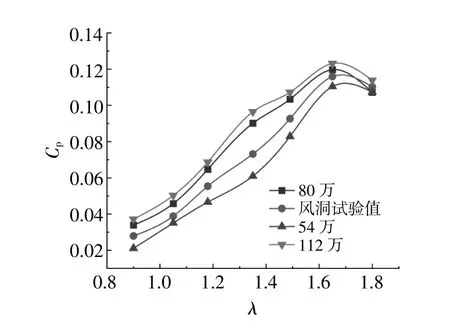

网格质量的高低和数量的多少对模拟计算结果的准确性和所需计算时间有很大的影响,为节省计算资源和时间,需要进行网格无关性验证分析。本文设计3种网格方案,划分3种不同精细度的网格,网格数量分别为54万、80万和112万,并在选取范围内的各个λ情况下进行计算分析(图7)。

图7 网格无关性验证Fig.7 Grid independence verification

由图7可知,网格数为80万的Cp值与网格数为112万的Cp值偏差较小,且相对来说更接近试验值,因此选取网格数为80万作为最终计算网格数是合理的。

第三,交往的不断发展和社会关系的再生产是实现“现实的人”历史发展性的必然要求。交往的发展和社会关系的再生产是内在同一的,交往构成了社会关系的再生产;社会关系的再生产又推动了人的交往的发展。二者的动态发展过程表征着“现实的人”的社会历史性。

2.2 仿真结果

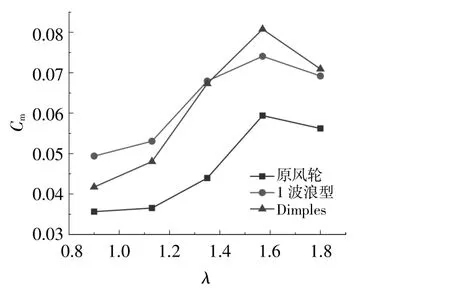

风力机通过风轮从风中获取动力,通过数值模拟计算可得到风力机的Cm值。图8为在10 m/s的风速下,4种类型风力机的Cm随λ变化曲线。由图8可知:随着λ的增加,Cm先增大后减小;3种波浪型风力机的Cm较原始风力机均有所提高,其中0.5波浪型风力机和1波浪型风力机除在λ为1.57的工况下外,其余工况下的Cm均比1.5波浪型风力机好;1波浪型风力机和0.5波浪型风力机在高λ工况下的Cm值大致相同,但当λ为0.9时,1波浪型风力机的Cm为0.049 4,比0.5波浪型风力机提高了19.3%。故判断1波浪型风机效果较好,与原始翼型的VAWT相比,Cm提高了38.5%,在低λ情况下对风力机有较好的改进效果。

图8 前侧波浪型风力机的C m随λ的变化曲线Fig.8 The relationship between cm andλof front wave wind turbine

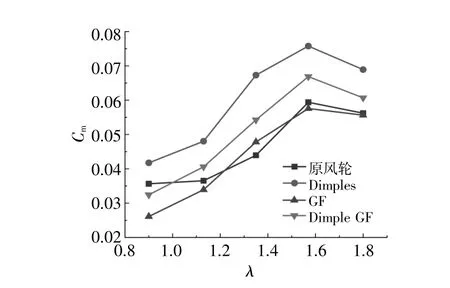

图9为后侧3种改型风力机的Cm变化曲线。由图9可知,Dimple型风力机的改进效果在高λ下比较明显,当λ为1.57时,Cm提高了22.6%。在后侧3种改型中,Dimple型效果最好。

图9 后侧Dim ples,GF,Dim ple GF风力机的C m随λ的变化曲线Fig.9 Back Dimples,GF,Dimple GF wind turbine C m change withλ

1波浪型风力机和Dimple型风力机的Cm变化曲线如图10所示。由图10可知:在高λ下,Dimple型风力机比原始风力机的改进效果好;在低λ下,1波浪型风力机比原始风力机的改进效果好。

图10 Dim ple及1波浪型风力机的C m随λ的变化曲线Fig.10 Dimple and 1 wave wind turbine C m changes withλ

2.3 单叶片切向力分析

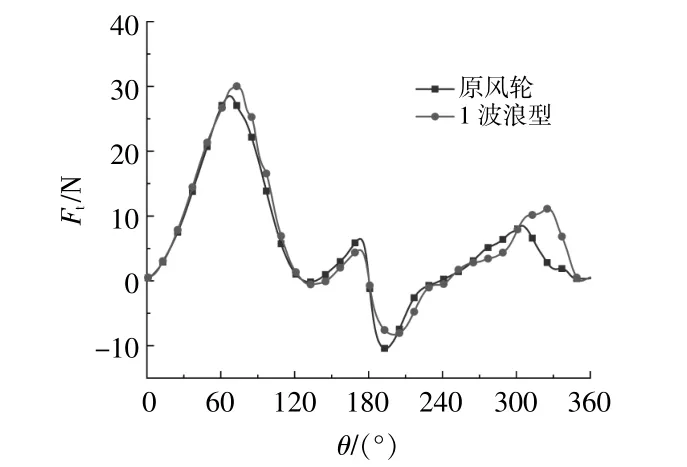

风力机叶片旋转过程中,实际是叶片的Ft对中心转轴产生转矩,Ft可以直观反映出风力机的风能利用率。当λ为0.9时,Ft相对于θ的波动曲线如图11所示。

图11 1波浪型及原风轮单叶片的F t随θ的变化Fig.11 1 wave and original wind turbine blade tangential force changes with azimuth angle

由图11可知:在低λ的情况下,Ft会出现两个峰值,这是叶片在低λ时的实际攻角波动范围较大所造成的;1波浪型风力机单叶片Ft的第一次峰值和第二次峰值均增大,而在第二次峰值的增长尤为明显,从8.5 N增加到11.3 N,比原风力机单叶片提高了32.9%,即1波浪型结构对风力机的积极影响主要体现在叶片在下风区的时候,表明1波浪型风机在下风区的捕风能力增强,下风区Ft的峰值后移,在θ为300°时达到峰值。

图12为λ为0.9,θ为300°时的速度-流线云图。由图12可知,1波浪型叶片的流动分离区缩小,流动分离发生延迟,表明1波浪型凹槽对流动结构有较好的改善。

图12 λ为0.9,θ为300°时的速度云图和流线图Fig.12 Velocity cloud diagram and stream line diagram with θ=300 ° underλ=0.9 sharp speed ratio

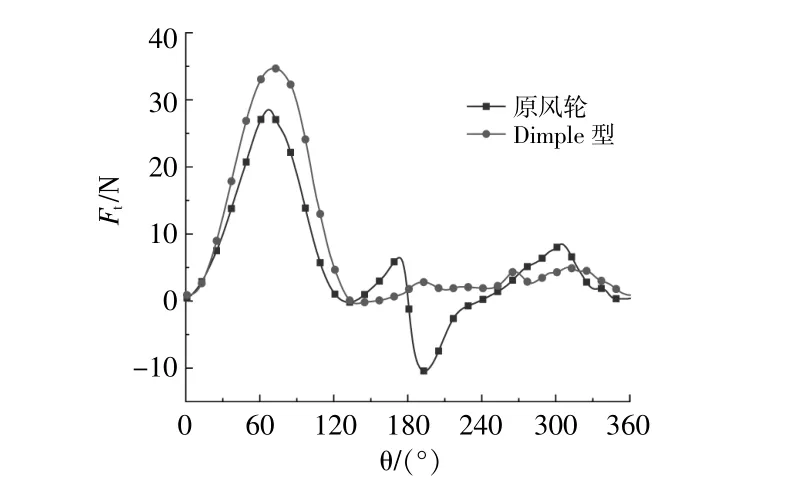

对于后侧的3种翼型轮廓的改型风力机,效果较好的是Dimple型风力机,选取λ为1.57的工况对原风力机及Dimple型风力机单叶片的Ft进行分析(图13)。

图13 Dim ple型及原风轮单叶片的F t随θ的变化Fig.13 The change of tangential force of single blade of Dimple type and original wind turbine with azimuth angle

由图13可知,Dimple型风力机在θ为60 °时,Ft达到峰值,且Dimple型风力机单叶片Ft在风轮的上游区有明显的增大,较原风力机增加了20.2%。

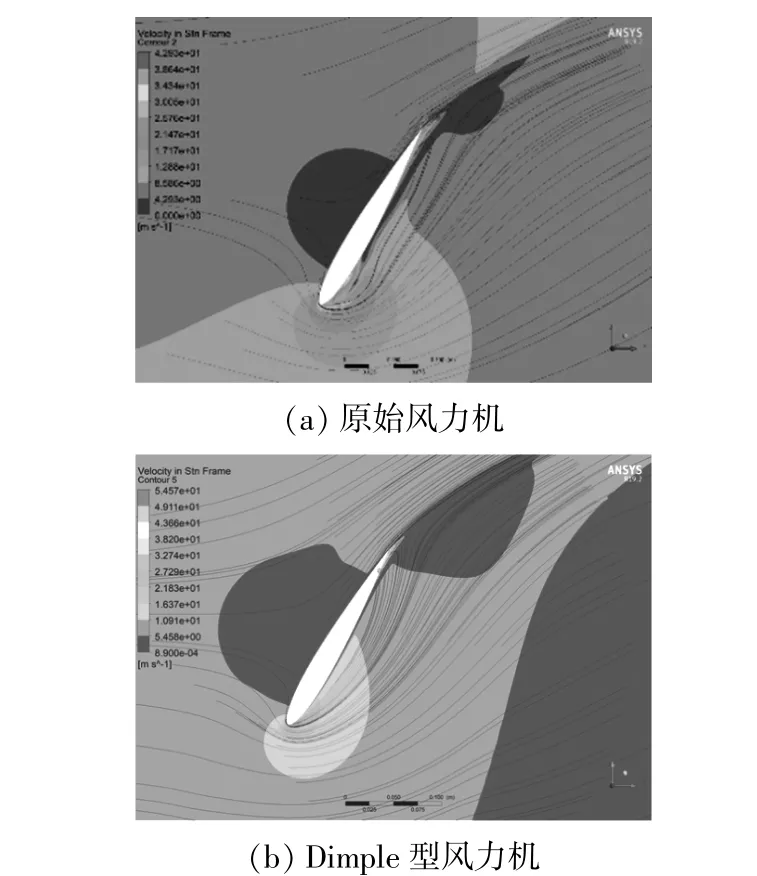

图14为λ为1.57,θ为60 °时的速度-流线云图。

图14 λ为1.57,θ为60°时的速度云图和流线图Fig.14 Velocity cloud diagram and stream line diagram ofθ=60 ° atλ=1.57 tip speed ratio

由图14可知:原始风力机在θ为60°时,叶片的攻角较大,前驻点后移,气流从叶片上表面绕过后缘,和叶片内表面向尾缘流动的气流汇合,造成叶片内表面气流顶着逆压梯度,向后流动困难,随着气流减速严重,叶片内表面的边界层增厚,形成湍流;Dimple结构减缓了气流从叶片上表面流经下表面的速度,从而减缓了流动分离的程度。

3 风洞试验装置与方法

要使风力机的模型与原型处于相同的流动条件,就要使它们的特征参数相同,因此模型与原型具有相同的λ,模型的叶片所使用的翼型与原型相同,并且二者的叶片数量相等,风力机模型的翼弦长、半径以及翼梁等均为原型按1:1的比例变化而来。尽可能地将试验和模拟参数相一致,使得到的试验结果更为合理准确。

本试验所使用的是内蒙古自治区可再生能源重点实验室的B1/K2直系式风洞,采用加工制作好的NACA0012原始翼型叶片及带有1波浪型凹槽的NACA0012叶片和Dimple型凹槽的NACA0012叶片,共3副叶片。

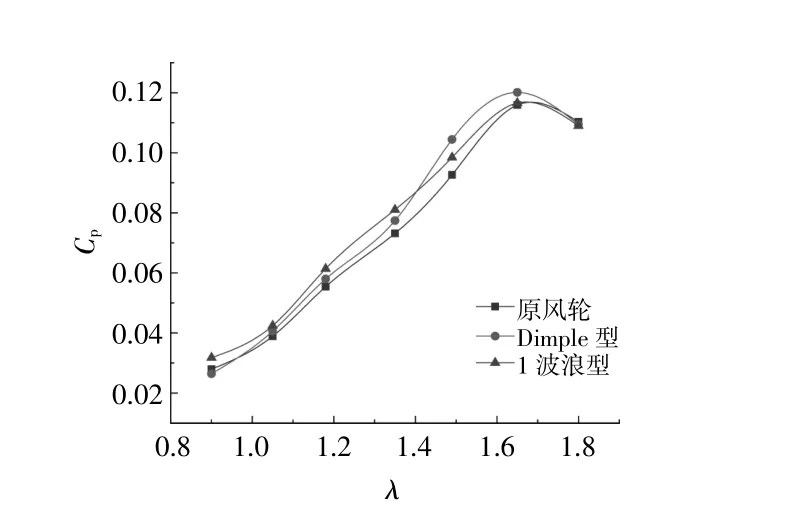

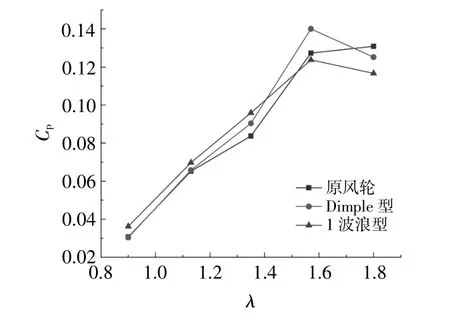

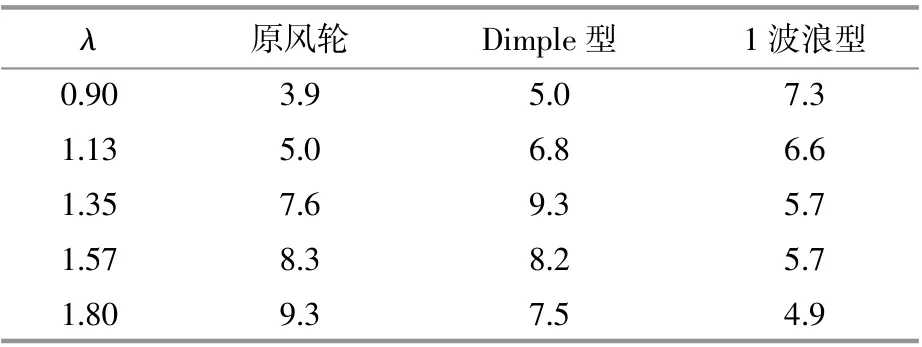

在来流风速为10 m/s的条件下,测试不同工况下的风力机功率。图15为3种风力机的λ-Cp试验值曲线图。图16为3种风力机的λ-Cp模拟值曲线图。表3为试验Cp值和模拟Cp值的误差分析。

图15 风速为10 m/s时3种风力机的λ-C p试验值Fig.15 10 m/s wind turbines with three kinds ofλ-C p experiment figure

图16 风速为10 m/s时3种风力机的λ-C p模拟值Fig.16 10 m/s wind turbines with three kinds ofλ-C p simulation figure

表3 试验模拟误差分析Table 3 The analysis of experimental simulation error %

由图15可知:与原风轮相比,Dimple型凹槽和1波浪型凹槽的Cp值均有所提高;当λ为0.9时,1波浪型风力机的Cp提高了13.76%,但Dimple型风力机的Cp降低了5.72%;当1.35≤λ≤1.57时,Dimple型风力机的Cp值开始超过同等情况的1波浪型风力机;当λ=1.57时,风力机的风能利用率最大,此时Dimple型风力机的Cp提高了14.6%。因此,在低λ情况下,1波浪型风力机可以提高风力机的自启动能力,在较高的λ情况下,Dimple型风力机对Cp的提高较为显著。

4 结论

本文对小型三叶片直线翼垂直轴风力发电机的叶片翼型型线进行了修改,采用模拟和风洞试验相结合的方法对型线改变后的垂直轴风力机进行计算测量和分析,得到以下结论。

①前侧和后侧的改型均对风力机的气动特性有所提高,前侧效果最好的是1波浪型风力机,后侧效果最好的是Dimple型风力机。

②1波浪型风力机在低λ下可以显著提升风力机的Cm,当λ为0.9时,与原始翼型的垂直轴风力机相比,Cm提高了38.5%,其单叶片切向力在下风区峰值明显提高,切向力提高了约32.9%。

③Dimple型风力机在高λ下可以显著提升风力机的Cm,当λ为1.57时,较原始风力机的Cm提高了22.6%,其叶片切向力在上风区的峰值最高提升了20.2%。

④1波浪型风力机和Dimple型风力机均对延迟流动分离有较好的效果,可改善动态失速特性。