基于RobotStudio的工业机器人干涉区设定方法及工程应用分析

董炫良,黄明科

(广东省海洋工程职业技术学校,广东广州,510320)

1 RobotStudio软件介绍

本文在对工业机器人进行控制技术的研发与创新时,选用了由瑞典ABB公司所研发的机器人编程软件RobotStudio,该软件主要应用ABB公司先进的virtualrobotTM技术,实现离线状态下的机器人编程与仿真。在市场当中,RobotStudio软件以其独到的离线编程和自动控制技术,赢取了广泛的认可和关注。在实际应用当中,软件能够直接对机器人构架所采用的多种3D模型进行导入,同时根据路径自动捕捉、自动生成等方式,完成仿真模拟工作。操作人员则可以直接通过仿真界面完成对于机器人程序的系统配置操控,实现在线控制作业以及离线编程等多种作业需求。此外,为了能够保证机器人控制在工业生产当中发挥作用,RobotStudio软件还将系统参数模型和仿真系统进行了整合,从而帮助操作人员对真实工业环境当中的生产现状以及机器人运行方式进行模拟验证,最终实现优化。

2 在线干涉区的设定方法

2.1 几何空间的干涉区设定

机器人在工业生产环境,经常需要做提前下软件模拟系统建设,以形成一个三维监测空间。机器人在进入到空间内部时,会由自身完成向外的信号发射,并根据信号返还实现函数计算,实现对于监视下的几何空间的定以。以某型号机器人为例,在投入生产应用前,制造商将机器人的状态监测功能和控制方法,包括数量的内部参数的一部分参与定义内部机器人位置和外部位置的监测空间。当机器人进入室内空间,根据参数监测空间确定的位置,指导机器人发出信号。当机器人在对方以外的空间,由其内部传输信号,为了实现机器人控制之间的空间。

2.2 轴空间的干涉区设定方式

机器人在工业生产环境中操作,控制系统需要限制机器人的运行角度,这种限制状态下的机器人运行状态和位置,形成了基于机器人当前位置的轴空间。轴空间的干涉区建设,是为了能够对机器人运行空间当中的中心位置进行监视而建立的。在干涉区的系统设定当中,只有当机器人运行到轴空间范围之后,系统才会通过控制单元对机器人的信号发送方向进行引导,最终实现对于所在空间干涉区内部的环境识别。而在基于视觉系统的机器人运行当中,轴空间设置可以直接利用摄像机的视觉模拟方式来完成,机器人在获取到摄像机影响资源后,利用基座轴旋转和外部轴旋转等方式,来完成与生产设备的相对位置调整。

2.3 轨迹空间的干涉区设定方式

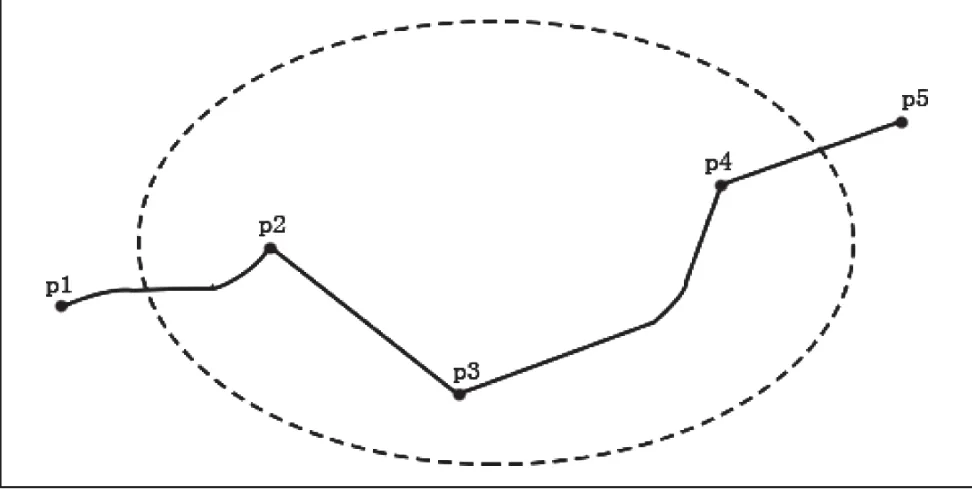

机器人运行和位移,是机器人在工业生产当中最常见的一种“当前状态”,这种状态表明,干扰的区域空间机器人是最大化,所面临的环境变化和影响是最广泛的。因此在几种空间干涉区当中,轨迹空间的干涉区设定和“当前状态”的定位控制也最为困难。为了能够对轨迹空间内的干涉区进行控制和设定,绘制了机器人在监视空间内进入和离开的运行状态示意图(图1),通过图示的解释,归纳出机器人和干涉区的相对位置关系,并引导机器人完成对于干涉区的设定和识别。

图1 运行状态下的机器人干涉区

在图示当中,虚线所绘制的椭圆形区域为机器人在运行过程中的干涉区域,点P1和点P5为起止两个阶段的静置状态,位于干涉区的外部,机器人运行后经过P2到达P4,并由P4离开干涉区。干扰区范围面积和轨迹空间范围,一般根据机器人自身的工作环境和工作对象来实现,因此它的轨迹是不是唯一的。

为了能够使轨迹空间得到控制,引导机器人完成干涉区内部的有效运行,总结了路径点的运算方法,并根据路径点计算策略,来完成对于干涉区设定方式的调整。在实际运算当中,需要首先根据机器人的运行轨迹,对其所经过的路径点进行运动学逆解计算,计算结果经过统计,完成路径点与角度值得映射关系统计。随后,对角度值所对应的关节点进行转换,获得关节值,再利用函数进行拟合,实现路径点轨迹得整理规划,使其拥有更为光滑、连续的函数状态。

为了能够达到这一结果,控制软件需要能够提前完成对于机器人起始点P1和结束点P5两个位置的机器人位姿矩阵,当矩阵可以达到应用插值计算的约束条件后,方可对其进行插值函数运算,最终收获到函数轨迹。相关经验总结显示,利用五次多项式对其进行插值计算,所得到的函数轨迹最为光滑,同时也最能反映当前状态下机器人的运行情况。

3 离线干涉区的设定方法

3.1 离线工作站仿真

RobotStudio软件的CAD文件导入可以直接对现实当中的控制工作站环境和机器人结构情况进行仿真和映射,从而实现基于软件的空间工作站模型。在设定的离线工作站仿真当中,工作站内部需要你包含对于机器人模型、工业生产当中应用到的导轨、变位机等设备的支持。本文在RobotStudio仿真设置,直接导入工作站在现实环境下基于CAD参数,并实现仿真设备的位置数据设置,形成完美的站仿真模型,完成离线干扰区域设置的准备工作。

3.2 构建控制系统

整个站控制系统仿真中,需要一个网站通信和传感、仿真环境条件的状态参数。在以前的技术应用,机器人传感器的应用可用于信号传输和反馈,完成当前位置和位置的内部信息收集、分析的软件系统来完成区域状态,避免机器人和工业生产设备,机器人和其他机器人之间的碰撞。创新和突破性技术,原始的传感器系统正逐渐被新的视觉系统所取代。所进行的机器人运行空间信息获取主要借助单目相机摄影下的视觉图象分析来完成,因此在仿真系统当中,同样需要结合视觉系统的应用特点进行控制模型的构建。

为了能够达到最佳的视觉模拟,本文选用了由美国微软公司所开发的基于C++的MFC数据库,该数据库内部包含Windows编程函数,能够借助框架设定,实现对于视觉系统下机器人视觉信息的模拟,从而使RobotStudio系统控制技术更加完善。在系统控制模拟仿真的应用当中,主要借助MFC数据库内部的WM_TIMER映射来完成视觉信息转换实践的控制,这种控制方式能够优先完成对于SetTimer()函数的调用,并由SetTimer()函数启动计时器,运行设定的计时时间。系统在达到时间之后,计时器停止,并由指针旋动开启相应函数OnTimer(),获取执行代码[1]。

3.3 设置工业状态下的离线干涉区

干涉区的设定可以由多台机器人的同步运行来完成,在软件显示中,操作人员对为进行干涉区设定和信号回馈方式设定状态下的机器人运行轨迹进行观察,并统计多台机器人在运行过程中已经出现的碰撞情况。结合统计结果,对仿真状态下的机器人碰撞情形进行位置分析,最终规划处具体机器人在运行轨迹当中的碰撞关系,形成机器人干涉区。

这种干扰区域设置在离线和完整的仿真条件下,一方面,可以精确地描述机器人的运行状态,另一方面,可以避免真正的机器人的操作由彼此碰撞损失的影响。与传统的在线示教控制方式相比,更有很多优势,如精度高、效率高和低损耗等优势。

3.4 与在线控制系统相互结合

在离线仿真设定干涉区的最后阶段,为了能够实现离线程序编写的控制应用,还需要在RobotStudio软件当中,进行离线与在线控制的相互结合,实现精准度干涉区设定应用控制策略,完成程序控制。

由于ABB公司在推出RobotStudio软件之时,便已经考虑到软件的在线应用能力,因此在软件内部预置了专门应用在线控制的在线模块。模块当中可以实现基础程序编写的实际应用并借助计算机通信的方式,实现计算机PC端控制界面和机器人控制器的通信连接。软件内部提供的连接方式分为直接连接和公共网络连接两种,其中直接连接是将系统终端控制器单元通过总线的方式与机器人接口进行连接,借助总线通信完成远程遥控;而公共网络连接,则是在工业生产环境网络当中,实现计算机终端与机器人终端的数据共享,通过网络进行远程控制。对于系统已经完成的离线模拟和干涉区设定程序,可以通过选用两种方式当中的一种进行系统指导,实现基于RobotStudio的在线控制运行。

4 离线干涉区的在线控制工程应用

4.1 视觉信息采集下的远程控制实现

所进行的机器人干涉区信息获取研究,与传统传感器方式存在不同。通过构建摄像机视觉系统的方式,将机器人实际生产环境与系统控制数据分析相互结合。在RobotStudio终端当中,终端借助系统控制程序的方式,对视觉系统的识别进行检索和分析,在系统内部,主要由环境识别和机器人执行两个子系统来完成,因此在实际应用中,远程控制可以通过数据分析和数据指引的方式,形成机器人运动轨迹设置,避免因干涉区的交叉所出现的碰撞问题。图2为本文所采用的视觉分析控制系统界面图。

图2 视觉分析控制系统界面

在实际应用中,RobotStudio的软件控制程序已经完成了离线设置,可以直接启动机器人装置中的摄像头和台灯,现场完成的视觉信息的采集和传输,此时软件终端启动定时器,对获取的视觉信息内容进行逐帧分析,了解机器人运行动态过程,再借助移动方向和移动位置的障碍物大小、距离等情况进行Hu值计算,完整的规范化,形成了图像轮廓,可以确定碰撞。如果存在碰撞可能,终端将直接与干扰区域的帮助下进行调整设置转变机器人的轴方向,实现对于障碍物的快速规避,避免造成机器人的碰撞。

4.2 机器人防碰撞的程序控制实现

在开展的工程应用实践当中,机器人运行常常面对多台机器人同时运动的状态,本文对所在工程项目工作站的四台机器人运行位置和离线设置下的干涉区划分进行了统计,并设定了R1机器人对应A干涉区、R2机器人对应B干涉区、R3机器人对应C干涉区、R4机器人对应D干涉区的空间环境设置,并借助离线预设程序的在线操控,实现了对于机器人间碰撞问题的回避[3]。干涉区状态情况如图3所示。

图3 工程应用中的机器人干涉区交叉

图中所显示的多个交叉干涉区充分表示了在工业生产当中机器人可能出现碰撞的位置,为了验证离线程序下的碰撞回避情况,了解干涉区设定下的控制能力,本文结合干涉区进行了复杂工况下的生产实验。以R1以及R2两台机器人的运行干涉区A为例,系统预先设定了控制器PLC结合视觉系统对机器人进入干涉区前后的运行状态进行识别,并引导机器人需要在进入可能发生碰撞干涉区A后开始执行控制函数enter_collision_zone,在函数当中,函数信号“1”和函数信号“0”分别代表视觉系统所获取到的空闲状态和拥堵状态,因此可以借助视觉系统信号的方式,表明干涉区A当前是否存在其他工作机器人情况,当R2不在A干涉区工作,函数信号显示为1,R1可执行进入A区域命令;当R2处于A干涉区内部工作状态时,函数信号则显示为0,表明干涉区A存在碰撞可能,R1则执行不进入干涉区A命令。