换流阀散热器腐蚀研究

李 杨,姚 宁,吴继平,张广泰,孟 佳,董阳华,杨 锐

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213022;2.南京南瑞继保电气有限公司,江苏 南京 211100)

0 引言

换流阀塔是换流阀系统的关键设备,其内部冷却管路在换流阀塔内起着散热作用[1-3]。换流阀塔内部水冷管道由PVDF管道和FEP管组成,各管道之间存在电位差,冷却水具有一定的电导率,换流阀冷却水的电导率维持在0.1~0.5 μS/cm,因此冷却水会存在一定的漏电电流,漏电电流会导致散热器的腐蚀以及电极的结垢[4-5]。在换流阀塔冷却管路内设置水电极的主要作用包括:吸附水中的离子及树脂杂质;释放水中的漏电电流,减小进入散热器的漏电电流;钳制水中的电位,使水管中的电位均匀变化[6]。Jackson[3]等人对长期运行(10年)后的换流阀水电极进行拆卸,发现水电极存在严重的结垢现象,垢的主要成分为铝散热器腐蚀的铝氧化物。Wang等人对国内部分换流站换流阀水电极结垢情况进行了现场调研,结合仿真分析发现:泄漏电流越大,电极结垢越严重;对于同一电极上的结垢情况,电流密度越大,结垢越厚;垢的主要成分为铝氧化物,为散热器腐蚀产物。

换流阀塔散热器进出口有电位差,存在一定的漏电流,漏电流会对散热器进出口进行腐蚀。散热器的腐蚀先从刚与水接触的螺纹处开始腐蚀,螺纹被腐蚀了,散热器就会存在漏水现象,对换流阀是个重大的安全隐患。中外学者对如何降低水电极结垢、降低散热器腐蚀等问题研究较少。为解决换流阀塔模组散热器电化学腐蚀问题,下面首先以阀塔层间水路为研究对象,将水路物理模型等效为电路形式,借用Multisim软件对电路中支路漏电流进行计算。通过调整水电极等电位方式、水电极的布置位置等仿真水路各支路的漏电流。其次,对散热器的腐蚀进行了计算研究。最后,通过合理的散热器结构设计以达到降低散热器腐蚀的效果。

1 腐蚀机理

1.1 Faraday电解第一定律

金属在电解质溶液中会发生电化学腐蚀,其电化学腐蚀量满足Faraday电解第一定律,即:

式中,W为金属在t时间内的腐蚀量,单位为g;M为金属原子量;Q为t时间内流过金属的电量,单 位 为C;F为Faraday常 数,值 为96 485 C/mol;n为氧化过程中金属失去的价电子数;k为金属的电化当量,单位为g/C,其中,Al的电化当量为0.093 13 mg/C,Fe的电化当量为0.289 3 mg/C;I为漏电电流,单位为A;t为时间,单位为s。

从公式(1)中可以看出,电化当量k为常数,时间t一定,漏电流I越大,金属腐蚀程度越厉害。漏电流I为金属腐蚀程度的一个衡量指标,金属腐蚀的研究主要是对漏电流I的研究。

1.2 电极腐蚀机理

1.2.1 不锈钢电极不锈钢电极在电解质溶液中会因漏电流而发生分解。其中,不锈钢电极中最易发生电化学分解的为Fe,且Fe含量最多(占比70 %以上)。

1.2.2 铝电极

铝电极在电解质溶液中也会因为漏电流作用而发生分解。

1.2.3 铂电极

Pt为惰性电极,其本身不参与电化学反应,但漏电流下会发生电解水反应。

2 换流阀水路建模及漏电流计算

2.1 散热器水路的等效电阻模型

南瑞继保公司某工程换流阀塔,换流阀电压等级为±90 kV,容量为20 MW,单套换流阀6个桥臂,每个桥臂1个阀塔,每个阀塔123个模组(其中,11个冗余,3个空缺),单个桥臂最大承受180kV电压,因此,可以计算每个模组承受电压为180/112=1.61 kV。阀塔结构布置为背靠背结构,分为3层结构,每层6个阀段组成。单个阀段设有7个模组,模组用铜排串联连接,单个模组电压为1.61 kV (单个模组左铜排和右铜排相差1.61 kV电压)。第一个模组的左铜排搭接在阀段左框架上,最后一个模组的右铜排搭接在阀段右框架上,阀段上配有水路供模组散热器散热。

以换流阀层间水路为研究对象,建立水路模型。水路模型由PVDF水管(一根)、水电极(2个,设置在水管两端)、水接头(7个PVDF水管上,7个在散热器上,散热器上的不做研究)、FEP管(7根)以及散热器(7个)组成。其中PVDF水管两端的水电极分别于两端框架等电位,散热器与对应模组左铜排等电位。

把水电极与邻近水接头、PVDF水管上邻近两个水接头以及FEP管(连接PVDF水管和散热器)内的水看做一段段小电阻,研究各段水路的漏电流,水路中各段电阻的计算如下[6]:

式中,R为水的电阻,单位为Ω;ρ为水的电阻率;σ为水的电导率,单位为μS/cm;A为水管的内横截面面积,单位为cm2;l为水管的长度,单位为cm。

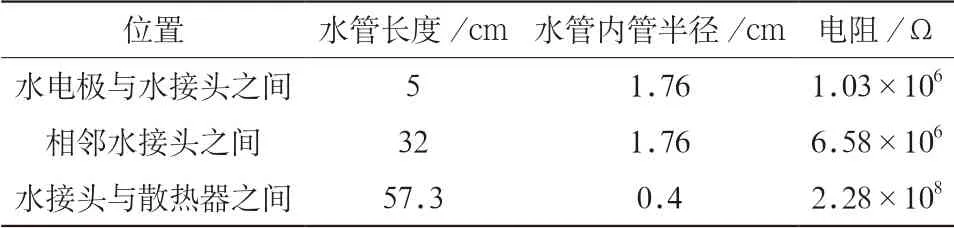

换流阀运行时水的电导率始终保持在0.1~0.5 μS/cm,按照最严酷的环境考虑,取水的电导率为0.5 μS/cm,由公式(2)计算各段水路电阻如下表1所示。

表1 水路参数

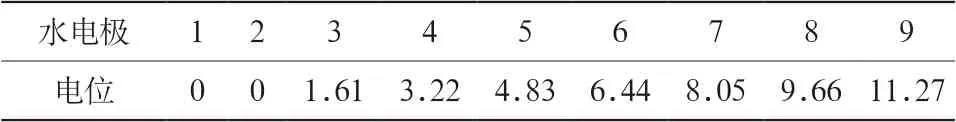

模组分为进铜排和出铜排,进出铜排相差电位为1.61 kV,而模组散热器与进铜排等电位,阀段最左边模组进铜排与最左边阀段框架等电位,阀段最右边模组出铜排与最右边阀段框架等电位,电位分布如表2所示。表2中1~9分别代表左边水电极、7个散热器(从左至右)以及右边水电极的电位。

表2 水电极及散热器对应电位 kV

2.2 等效电路及漏电流计算

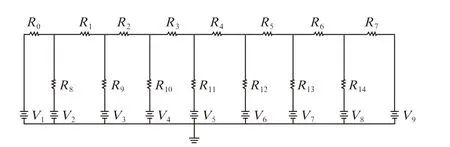

利用Multisim电路仿真软件建立电路模型,如图1所示,即为图1水路物理模型的一个等效电路图。图1中,R0和R7分别代表两端水电极与邻近水接头的水路电阻,R0=R7。R1~R6为PVDF水管上相邻两个水接头之间的水路电阻,阻值相等。R8~R14为FEP管的水路电阻,阻值相等。V1和V8为两端水电极的电位,V2~V7为散热器电位,具体电位如表2所示。

图1 等效电路

将散热器电位等效成电源的形式,模组散热器的电位按照最大值考虑(实际运行时,模组散热器的电位是随IGBT特性不断变化的),考量模组散热器一直承受最大电位下漏电流以及散热器的腐蚀情况,进而通过优化措施降低对散热器的腐蚀,将所有散热器的对地电位等效成电源形式便于电路的计算。

给图1中的等效电路各元件赋值后,在各支路添加探针即可计算出等效电路中各支路漏电电流。由计算结果可知,水电极处(R0和R7处)的漏电流最大为286 μA,散热器支路(R8~R14处)的最大漏电流为5.78 μA。

3 电极优化及散热器腐蚀计算

3.1 等电位方式对漏电电流的影响

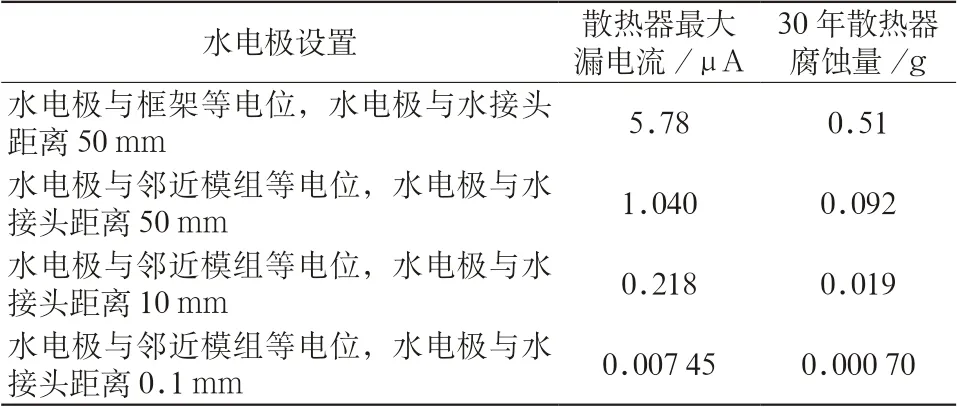

改变等电位方式研究各支路漏电流变化,两边水电极与两边框架等电位改为与邻近模组等电位,V1=V2,V8=V9,计算各支路的漏电流。由计算结果可知,水电极处的漏电流最大为231 μA,散热器支路的最大漏电流为1.04 μA。从仿真结果可以看出,水电极支路的最大漏电流由286 μA降低为231 μA,散热器支路的最大漏电流由5.78 μA降低到1.04 μA,散热器支路漏电流得到大幅降低。

3.2 水电极与水接头的距离对漏电电流的影响

(1) 水电极与水接头距离由50 mm改为10 mm。在3.1优化方式一的基础上进一步调整水电极和水接头之间的距离,将距离由50 mm改为10 mm,计算各支路的漏电流。由计算结果可知,水电极处的漏电流最大为242 μA,散热器支路的最大漏电流为0.218 μA。从仿真结果可以看出,水电极支路的最大漏电流由231 μA增长为242 μA,水电极支路的漏电流增大,但增长幅度较小,散热器支路的最大漏电流由1.04 μA降低到了0.218 μA,散热器支路的漏电流进一步大幅降低。

(2)水电极与水接头距离为0.1 mm。进一步调整水电极和水接头之间的距离,由10 mm调整为0.1 mm,即水电极与水接头同截面布置,计算各支路的漏电流。由计算结果可知,水电极处的漏电流最大为245 μA,散热器支路的最大漏电流为0.007 45 μA。从仿真结果可以看出,散热器支路的漏电流降低幅度较大,漏电流减少,散热器的腐蚀程度也会大幅降低。

3.3 电极及散热器腐蚀计算

3.3.1 水电极腐蚀计算

水电极采用不锈钢电极表面镀铂,不锈钢电极表面完全由铂覆盖。铂电极为惰性电极,本身不参与反应,电极不存在腐蚀,漏电流的大小对水电极腐蚀不产生不影响。

3.3.2 散热器腐蚀计算及结构优化

根据公式(1)可以计算出上述4种情况下,30年后散热器最大腐蚀量如表3所示。

表3 散热器最大漏电流及30年散热器腐蚀量

由表3可以看出,优化后的水电极布置,使散热器的腐蚀程度得到大幅的降低,由0.51 g降低到0.000 7 g,相当于体积从200 mm3降低到0.26 mm3。从而可知,通过改变水电极等电位方式以及调节水电极与水接头之间的距离可以大幅改善铝散热器的腐蚀。

尽管优化后的水电极布置对散热器的腐蚀程度较轻,但为了更好地保护散热器不被腐蚀,本研究也对散热器做了特殊的设计,在散热器进出口位置镶嵌不锈钢电极,用来代替铝散热器的腐蚀。不锈钢电极的质量为20.7 g,漏电流为0.007 45 μA,根据公式(1),不锈钢电极可供腐蚀10 120年,远远满足使用要求。

4 结论

本研究为解决换流阀领域散热器腐蚀问题,以换流阀塔层间水路为研究对象,将水路物理模型等效为电路图形式,借用Multisim软件对电路中各支路漏电流进行计算,通过调整水电极的布置、等电位方式以及散热器镶嵌不锈钢电极来控制降低散热器的腐蚀,相关结论如下:

(1) 水电极等电位方式对散热器腐蚀影响较大,将水电极的等电位方式由两端框架改为邻近模组,散热器支路的漏电流会大幅降低,散热器的腐蚀量也会大幅降低。

(2) 水电极与水接头之间的距离对散热器的腐蚀影响较大,减少水电极与水接头之间的距离可以大幅降低散热器支路的漏电流,减少散热器的腐蚀,其中,水电极与水接头同截面布置时,散热器的腐蚀程度最小。

(3) 采用散热器进出口镶嵌不锈钢电极可以代替散热器的腐蚀,从而达到保护散热器的效果。