兼备直流故障限流及开断功能的新型直流电网关键设备

王军龙,叶磊,程兰芳,钱燕敏,陶照宇

(国网宣城供电公司,安徽 宣城 242000)

模块化多电平换流器(modular multilevel con⁃verter,MMC)凭借其优良的可扩展性、较低的谐波含量以及强大的无功支撑能力,成为可再生能源外送的重要途径[1-3]。目前国内外已经建成诸多柔性直流输电工程[4-8],随着柔性直流输电工程传输容量和电压等级的不断提升,直流电网正在逐步兴起。在这种发展趋势下,一旦直流系统发生短路,故障电流上升速度快、峰值高,若不采取任何抑制措施,则故障电流十几ms内即可上升至峰值[9-11],烧毁直流电网各处关键设备。直流故障限流器(FCL)和直流断路器(DCCB)能够有效抑制直流电网故障后的极速上升电流,两种直流电网关键设备已经成为国内外科研机构的重点研究方向。

在DCCB方面,由ABB公司研制的混合式DCCB首先应用于直流工程[12-13],成为国内外较为认可的参考。2015年,全球能源互联网研究院有限公司研制了200 kV全桥级联型混合式高压DCCB[14],并于2016年在舟山5端柔性直流系统中投入运行[15]。2017年南瑞继保公司研制了500 kV整流型高压直流断路器[16],其优势是配备了4个换向阀组,使得断路阀组仅需要配备单向导通的IGBT即可,经济性较高。

在FCL方面,目前直流工程均采用直流线路串联限流电感的被动限流方式,该方法的弊端是大电感会影响直流电网的动态特性。为弥补被动式限流器的不足,国内外高校及科研单位对主动式故障限流器均做出了相关研究[17-18]。目前,主动式故障限流器在世界范围还未形成一种公认的拓扑结构,但已有的解决办法大致相同,即通过对电力电子器件的控制,迫使故障电流流入感抗较高的支路[19]。

本文根据DCCB和FCL的共同点(迫使故障电流转移至其他支路进行限流或开断)将两种设备进行合并,设计出一种兼备直流故障限流及开断功能的新型直流电网关键设备。该设备各个电力电子器件能够互相借用,装置成本更低,占地面积更小。最后,本文搭建了500 kV柔性直流仿真系统并构建了200 V故障电流抑制装置物理样机,采用纯数字仿真以及数字物理混合实验的方法,验证了样机故障电流抑制效果以及所提拓扑结构及控制方法的工程适用性。

1 故障限流断路器拓扑及机理

1.1 故障限流断路器拓扑

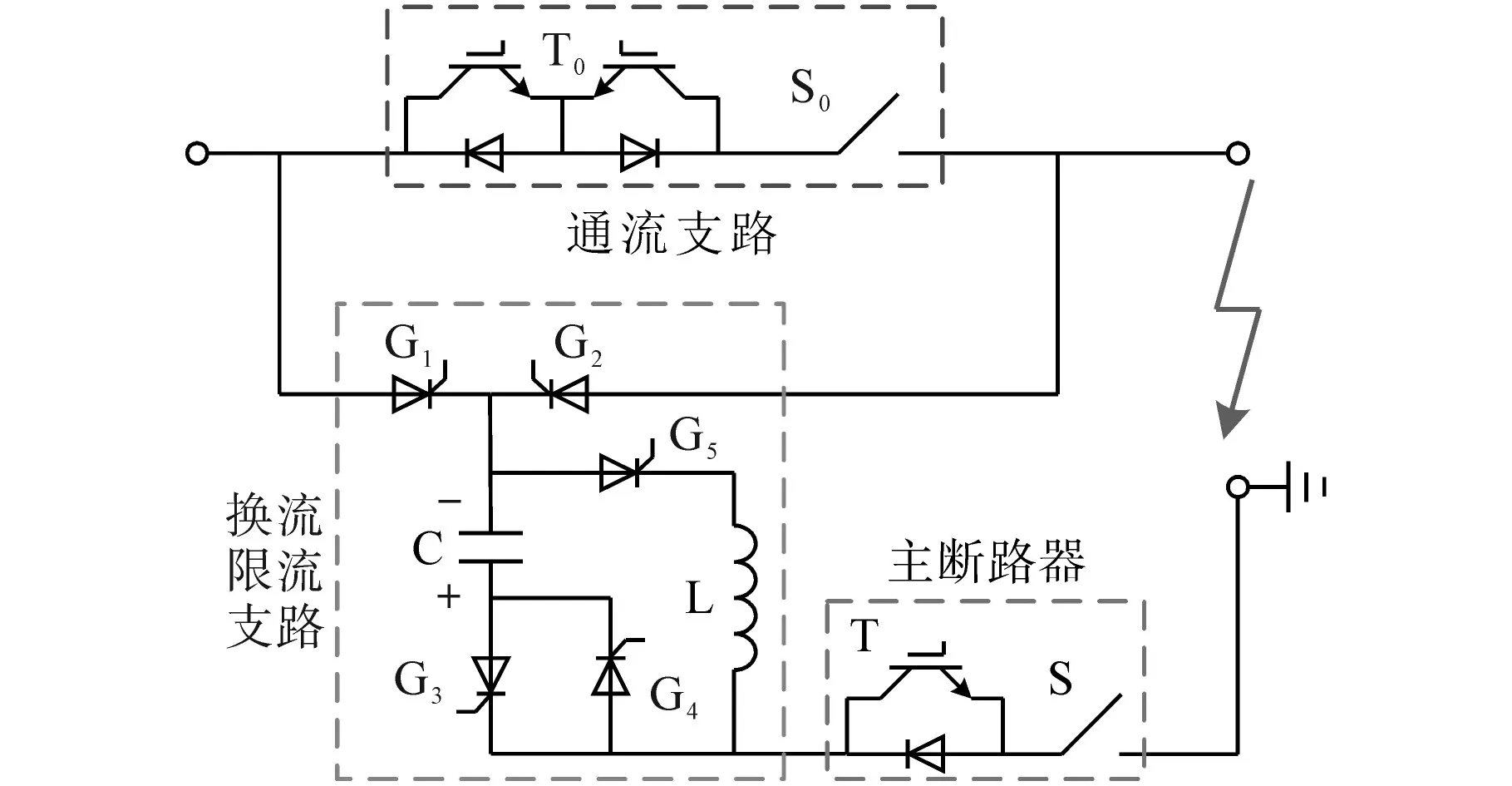

本文所提出的故障限流断路器主要包括通流支路、换流限流支路和主断路器三大部分,拓扑结构如图1所示。

图1 故障限流断路器拓扑结构Fig.1 Topology of fault current limiting circuit breaker

图1中,T和T0为两个由IGBT和二极管组成的电力电子开关组,S和S0为两个超快速机械开关,G1~G5为 5 个晶闸管开关组。其中,G1,G2采用共阴极的接线方式,G3阳极与换流电容C连接,G4与G3为反并联关系,二极管G5阴极与限流电感L相连接,换流电容C的初始电压为上负下正。

该拓扑的优势在于,主断路器直接接地,仅需切断单向电流,该部分的IGBT数量为ABB拓扑的1/2,经济性较高。

1.2 故障限流断路器机理

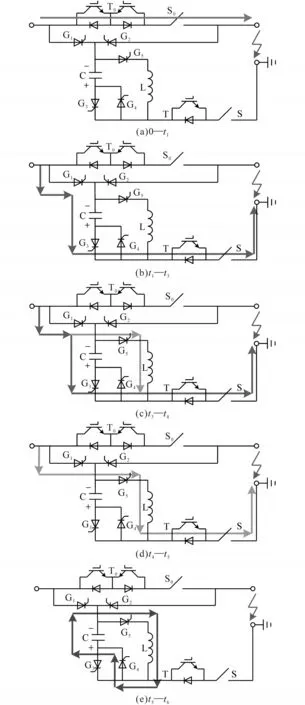

假定0时刻直流系统开始自左向右传输功率;t0时刻直流线路发生接地故障;t1时刻控制保护装置检测到故障下发动作指令至故障限流断路器,则直流故障限流断路器的动作时序及工作模式如图2所示。

图2 故障限流断路器工作模式Fig.2 Operation mode of fault current limiting circuit breaker

正常工作阶段(0—t1):G1~G5均处于未触发状态,T处于关断状态,直流电流流过T0和S0,如图2a所示,由于t0—t1阶段限流断路器尚未接到动作指令,所以仍为正常工作状态。

引流阶段(t1—t2):t1时刻限流断路器接到控保装置下发的动作指令,触发1次G1,G2,G3,持续触发G4,G5及T的IGBT,电容C开始放电,故障电流被吸引至换流限流支路,同时跳开T0的IGBT开关组,此时电流通路如图2b所示,待通流支路电流降为0后,t2时刻完全跳开超快速机械开关S0。

电容持续放电阶段(t2—t3):S0完全跳开后,电容C于t3时刻将储存的电量全部释放。

换流阶段(t3—t4):t3时刻电容开始反向充电,电压变为上正下负,G5承受正向压降导通,限流电感L开始限制部分电流,如图2c所示,t4时刻电容C的电压升至直流电压Udc,流过G3的电流降为0,G3自动关断,完成了向限流电感L的换流。

限流阶段(t4—t5):t4时刻限流电感L限制全部故障电流,如图2d所示,若控制保护装置检测到故障电流存在并持续上升,t5时刻命令主断路器T的IGBT断开,切断故障电流。

电感泄能及电容电压恢复阶段(t5—t6):故障电流被切断后,电感L通过晶闸管G4,G5与电容构成闭合回路,其剩余能量开始向电容充电,如图2e所示,此时不再触发G4,G5,随着电感能量的释放,电容电压再次呈现上负下正,电感能量释放完毕后,电流为0,晶闸管G4,G5关断,限流电感L与换流电容C不会发生震荡。

2 仿真及实验

2.1 数字仿真验证

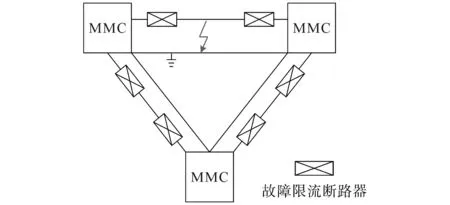

在Matlab/Simulink软件中搭建了500 kV直流故障限流断路器,并将其连入500 kV单极三端直流电网,系统主接线如图3所示。

图3 数字仿真系统主接线图Fig.3 Main wiring diagram of digital simulation system

仿真系统参数为:直流电压Udc=500 kV,换流器额定功率PN=1 500 MW,换流器各桥臂子模块个数N=264个,子模块电容F=15 mF,平波电抗器LL=150 mH,桥臂电感La=75 mH,限流断路器限流电感L=300 mH,限流断路器换流电容C=100 μF,接地电阻Rg=5 Ω。

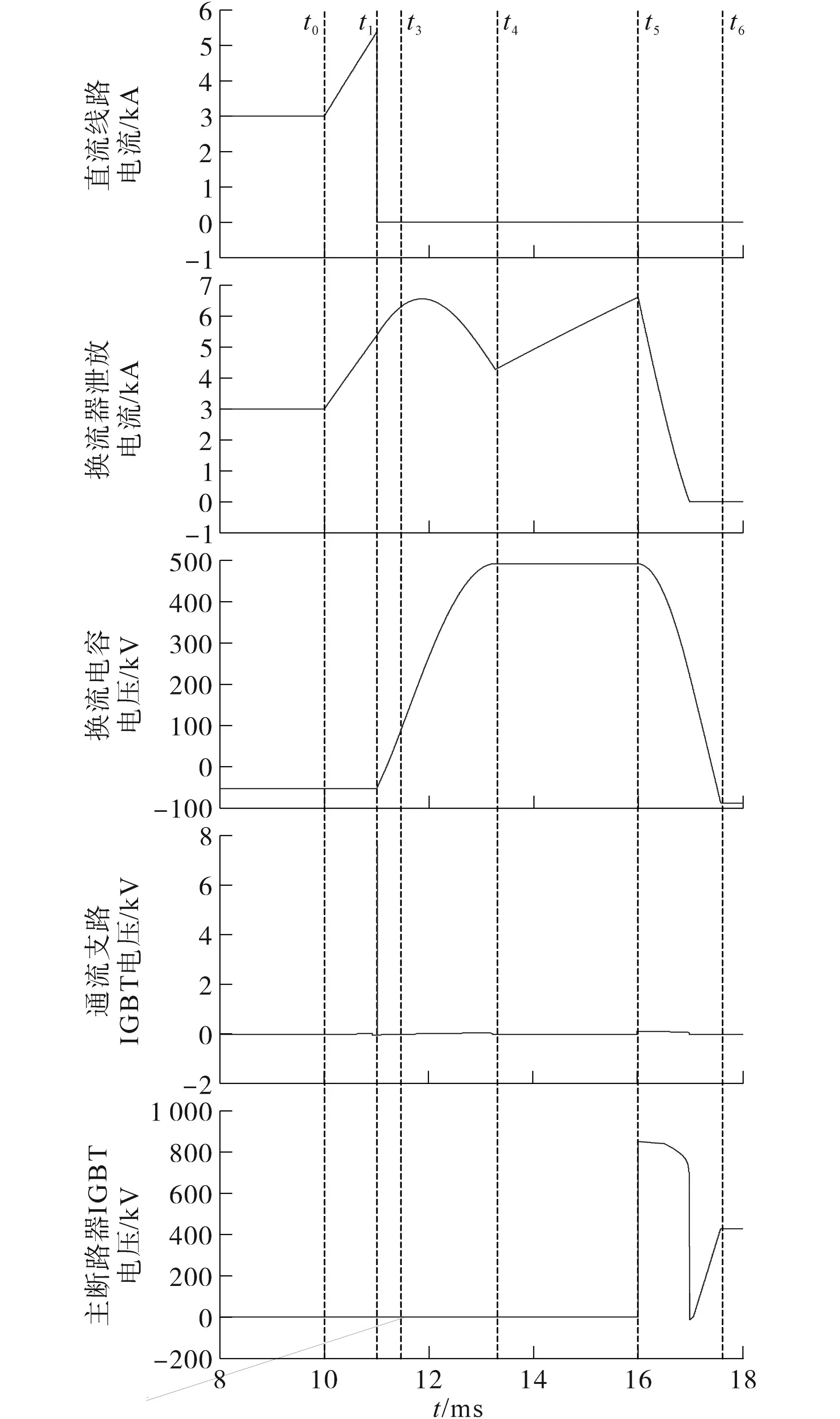

故障限流断路器仿真波形如图4所示。

图4 故障限流断路器仿真波形Fig.4 Simulation waveforms of fault current limiting circuit breaker

图4中,直流系统稳定运行后,直流线路流过3 kA额定电流,换流电容初始电压为-50 kV,在t0时刻发生短路接地,故障电流迅速上升;t1时刻故障电流被吸引至换流限流支路,直流线路注入故障点的电流降为0,通流支路IGBT开断冲击电压约为8 kV,换流电容电压迅速上升;t2时刻跳开通流支路超快速机械开关(该时刻通流支路电流已经为0,所以图中没有对应的转折点,因而在图4中没有体现);t3时刻换流电容电压上升至100 kV,限流电感开始部分限流;t4时刻换流电容电压接近500 kV,流入换流电容的电流降为0,晶闸管G3关断,全部故障电流均被限流电感抑制;t5时刻主断路器动作,故障电流被切断,主断路器IGBT冲击电压约为850 kV;t6时刻换流电容电压恢复负值。

经典混合式直流断路器的仿真波形如图5所示,故障后6 ms主断路器动作,切断故障电流,故障电流峰值约为15 kA,IGBT开断冲击电压约为1 050 kV。

由于通流支路IGBT开断电压只有几kV,其IGBT使用数量可以忽略,若采用耐压4.5 kV、额定电流3 kA的IGBT制作直流故障抑制设备(IG⁃BT允许短时间最大电流为额定电流的2倍),则传统直流断路器需要700个IGBT,若考虑双向导通则需要1 400个IGBT。而本文的故障限流断路器仅需要378个IGBT,大大节约了设备成本。

2.2 数字物理混合实验验证

为进一步验证所提出的拓扑结构能否应用于实际工程,构建了200 V故障限流断路器物理样机,如图6所示,限流电感和换流电容分别为30 mH和100 μF。由于样机的额定电压较低,故使用IRF7832代替IGBT,可以承受30 V的额定电压和20 A的额定电流。在Matlab/Simulink软件中继续使用2.1节中的直流电网模型,配合RTLAB5600实时数字仿真器、四象限功率放大器以及限流断路器样机,构建数字物理混合实验系统,在数字直流电网中配置故障点,观测限流断路器样机的动态特性。

图6 数字物理混合实验平台Fig.6 Digital physics hybrid experiment platform

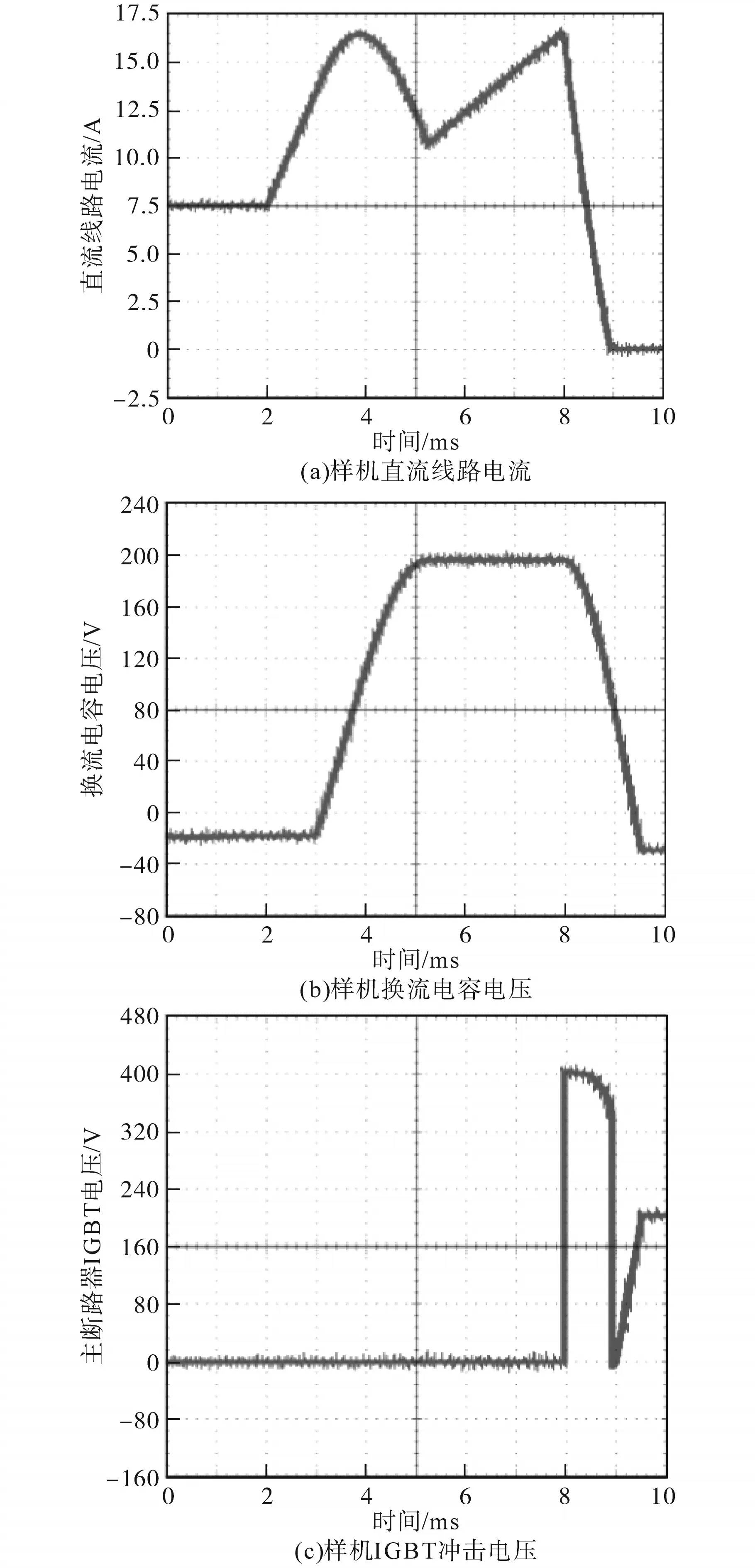

数字物理混合实验实验波形如图7所示,故障电流峰值约为17 A,串联开关管组所受冲击电压约为400 V,样机对故障电流的抑制效果与仿真基本一致,能够在6 ms内完成断路器动作,能够应用于工程实际。

图7 样机实验波形Fig.7 Prototype experiment waveforms

3 结论

本文面向多端高压直流电网提出了一种具备故障电流限制功能的直流断路器,该限流断路器采用对地引流的方式使故障点的注入电流降为0,以保证通流支路的顺利开断,并使用晶闸管与换流电容进行配合,使故障电流自然换流至限流电感支路。通过仿真验证了所提出的拓扑结构能够有效降低故障电流峰值,通过与传统直流断路器的对比,得出了本文的限流断路器具有更高的经济性。最后构建了实验样机,通过数字物理混合实验的方式,证明了限流断路器具有工程适用性。