新型装配叠合式综合管廊受力性能试验

谷音,林炜超,俞安华,俞伯林,黄强

(1.福州大学土木工程学院,福建 福州 350108;2.福州市城乡建总集团有限公司,福建 福州 350007)

0 引言

随着我国经济快速发展,城市向着现代化、智能化的方向发展,城市地下综合管廊的投入使用,不仅能够提高城区应对自然灾害发生时的抵抗能力,而且能有效加强市政管线的安全布设.目前综合管廊有全现浇[1-4]、全预制组合拼装[5-7]与装配叠合后浇[8-9]三种形式.传统全现浇式综合管廊需要在现场进行繁多的工序,并且结构需要分两次浇筑,其工期长、混凝土质量控制难,存在影响结构质量、防水效果及周边环境等问题.全预制组合拼装式管廊的出现,解决了全现浇管廊的诸多不利问题,具有施工速度快、绿色环保且总体效益出色等优点.然而,其存在运输效率低、吊装难度大及管廊之间的拼接处容易出现渗水、漏水等问题.

装配叠合后浇式的综合管廊改进现有的施工工艺,将综合管廊拆分为底板、侧墙与顶板三个基本预制构件在现场拼装成形,最后通过叠合后浇混凝土形成完整的综合管廊结构.然而,该种工艺在综合管廊中的运用尚处于起步阶段,没有相关规程标准,工厂预制经验与施工经验也积累不足,在实际应用工程中面临着诸多问题.例如: 叠合拼装式综合管廊在应用过程中为了施工便捷,取消腋角的设计,这将对结构整体性能造成一定程度的影响.为此,提出一种适用于城市条件的新型装配叠合式综合管廊;其建造方式是预制管廊的内外墙、底板及顶板,然后通过整体吊装拼接构件,使侧墙形成内、外两道混凝土模板,显著减少传统模板的使用,并且使用自密实混凝土浇筑;现场浇筑至管廊顶面仅需一次浇筑,大幅减少施工工序和缩短工期.为研究新型装配叠合式综合管廊受力性能,本文以实际工程为背景,制作新型装配叠合式综合管廊足尺模型,根据管廊所受实际荷载采用单调静力试验方法研究该管廊力学性能及破坏形态.

1 工程概况及试验设计

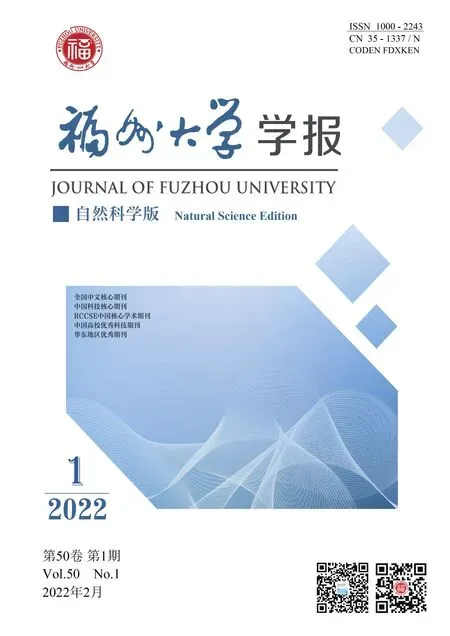

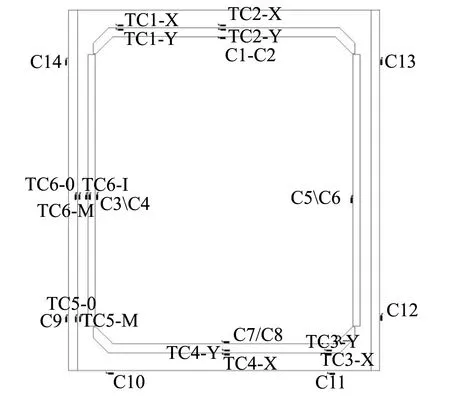

图1 综合管廊的横断面图(单位: mm)Fig.1 The cross section of comprehensive pipe gallery (unit: mm)

某预制装配式综合管廊结构,结构断面形式如图1所示.试验设计了一个足尺新型装配叠合式综合管廊,包含四个拼装构件,分别为预制管廊的内外墙、顶板及底板,其中顶板的两端包含腋角.试验构件沿综合管廊延伸方向长度为1 m.预制顶板与底板的厚度均为100 mm,主筋保护层厚度30 mm;预制管廊侧墙背水侧墙片厚度80 mm,其主筋保护层厚度30 mm,迎水侧墙片厚度100 mm,其主筋保护层厚度50 mm,内外墙片之间含有混凝土暗柱,尺寸为3 050 mm×206 mm×120 mm,增加暗柱满足了施工时胀模力要求.

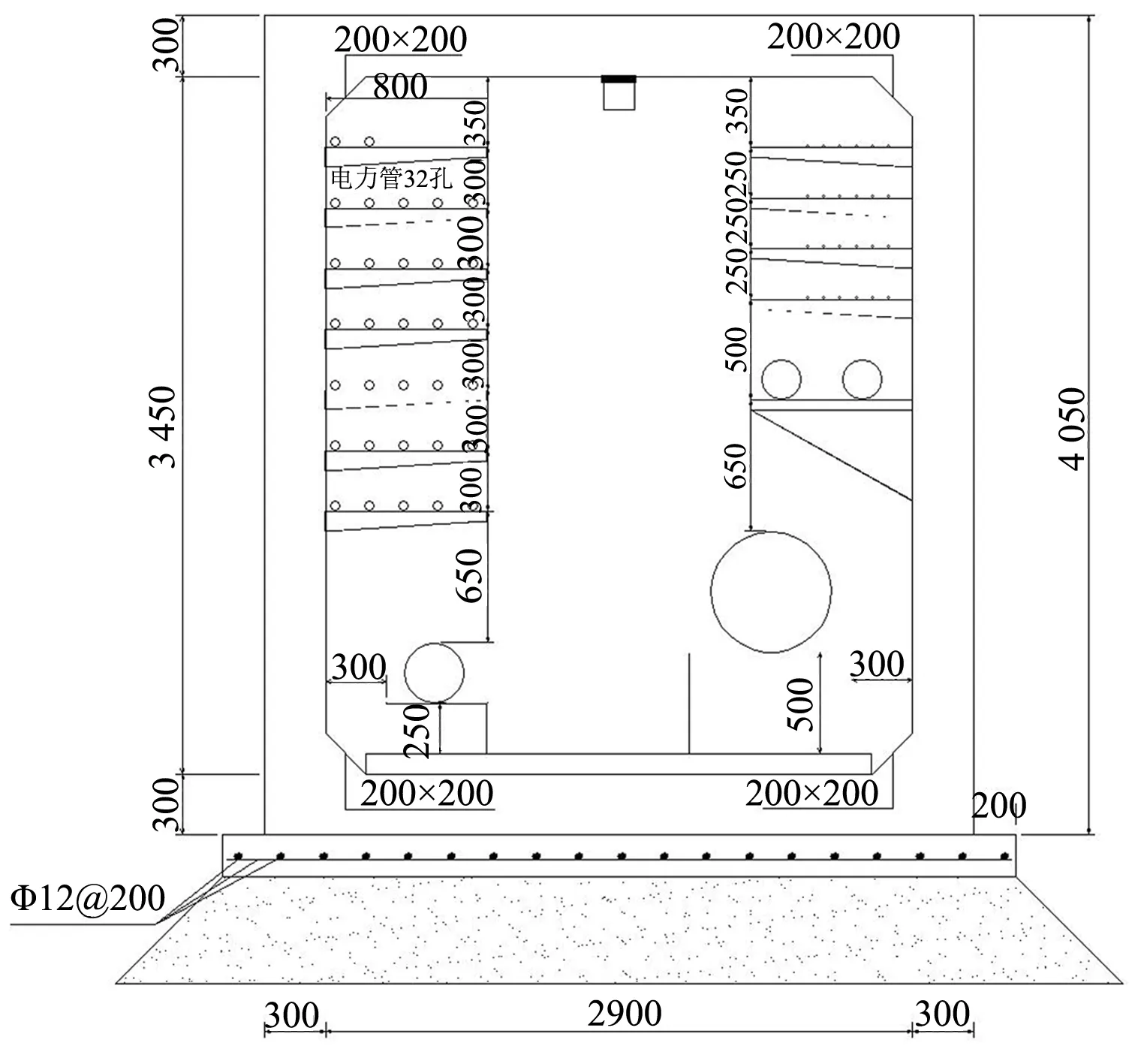

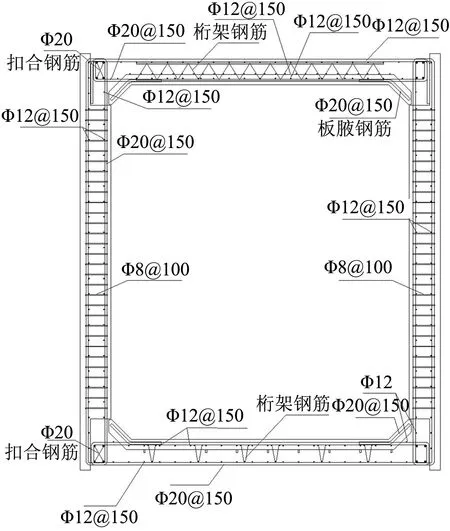

通过软件对综合管廊模型进行内力分析,得出受力最不利部位在底板与侧墙的夹角处[10].故按《混凝土结构设计规范(GB 50010—2010)》[11]验算其裂缝宽度,得到最大裂缝宽度为0.158 mm,其裂缝验算宽度偏大但未超过规范限值(0.2 mm).预制新型装配叠合式管廊外墙时,需在迎水侧布置Φ4 mm@150 mm×150 mm的防裂钢筋网,其保护层厚度均为30 mm.综合管廊断面配筋情况如图2所示.预制拼装构件的混凝土采用强度等级为C40的P8级抗渗混凝土,后浇部分的混凝土同等级抗渗自密实混凝土.除了桁架腹杆与侧墙迎水侧的防裂钢筋网使用HPB300级钢筋之外,其余纵筋、分布钢筋等均使用HRB400级钢筋.二次浇注及各预制构件位置如图3所示.

图2 综合管廊断面配筋图(单位: mm)Fig.2 The cross section reinforcement of comprehensive pipe gallery (unit: mm)

图3 二次浇注及各预制构件位置Fig.3 The secondary pouring and position of prefabricated components

2 试验装置与加载方案

2.1 试验装置

试验现场条件限制,加载装置采用一端工作锚锚固预应力筋的挤压头,另一端使用拉式千斤顶进行荷载的施加.管廊的四壁预留有供预应力筋穿过的孔道,通过拉式千斤顶施加集中力,集中力作用在加载梁板上,再通过两根分配梁将荷载传递至结构,管廊每一侧的传力钢构件均焊接为整体,保证传力钢构件的刚度与操作的便捷性.需要说明的是管廊舱内露出钢绞线需用镀锌圆管套住,防止试验过程中钢绞线对观测人员造成伤害,该镀锌圆管为悬吊状态,舱内的钢绞线未受任何外力作用.加载装置如图4所示.

(a) 管廊的支承

(b) 拉式千斤顶

(c) 工具锚及钢绞线挤压头

(d) 舱内空间布置情况

2.2 加载方案

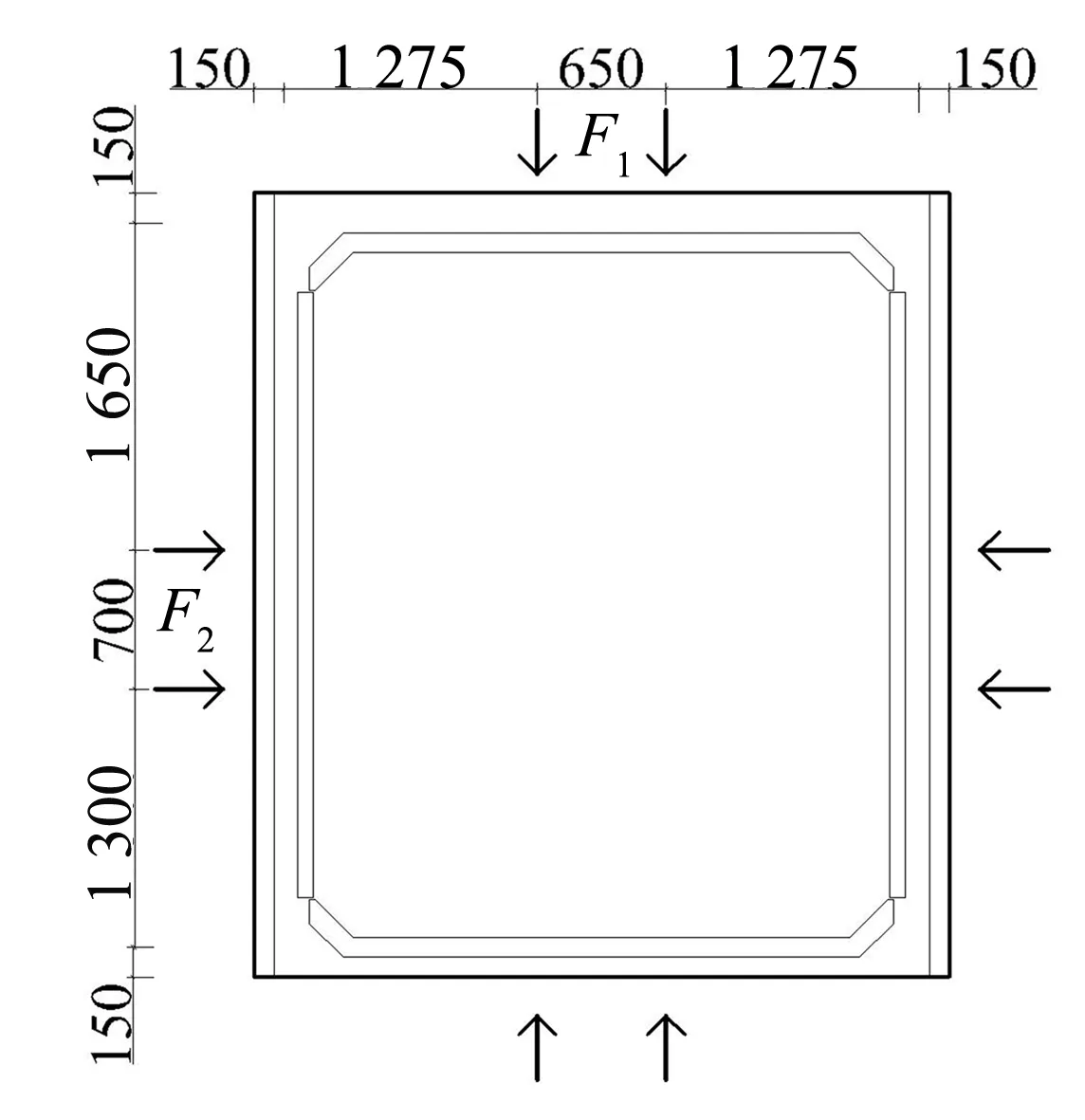

图5 二级分配梁加载布置图(单位: mm)Fig.5 The loading layout of secondary distribution beam(unit: mm)

为提高加载效率以及减小试验规模,采用集中加载等效替代均布荷载[5].使用拉式千斤顶对底板与顶板施加一对等值竖向集中荷载F1,对两片侧墙施加另一对等值的横向集中荷载F2.其中竖向F1=24 kN、横向以F2=30 kN作为加载梯度,竖向和横向的加载梯度是根据顶板和侧墙受到荷载的比值确定.试验加载过程主要分两步: 1) 在构件处于未开裂阶段时,每级加载持荷2 min;2) 在构件处于开裂阶段时,将每级荷载的持荷时间增加至10 min,确保能够准确观察构件裂缝开展情况.构件受力位置和大小如图5所示.

2.3 量测方案

试验的主要量测内容: 1) 关键位置的位移; 2) 关键位置的钢筋和混凝土应变; 3) 构件裂缝开展情况.顶针式位移计、钢筋应变片和混凝土应变片的布置如图6所示.位移数据、应变数据和力的数据分别通过数显百分表、DH3816静态应变仪和耐震精密压力表进行采集的.

(a) 位移计分布

(b) 钢筋应变片分布

(c) 混凝土应变片分布

3 试验破坏过程与分析

3.1 荷载-位移曲线

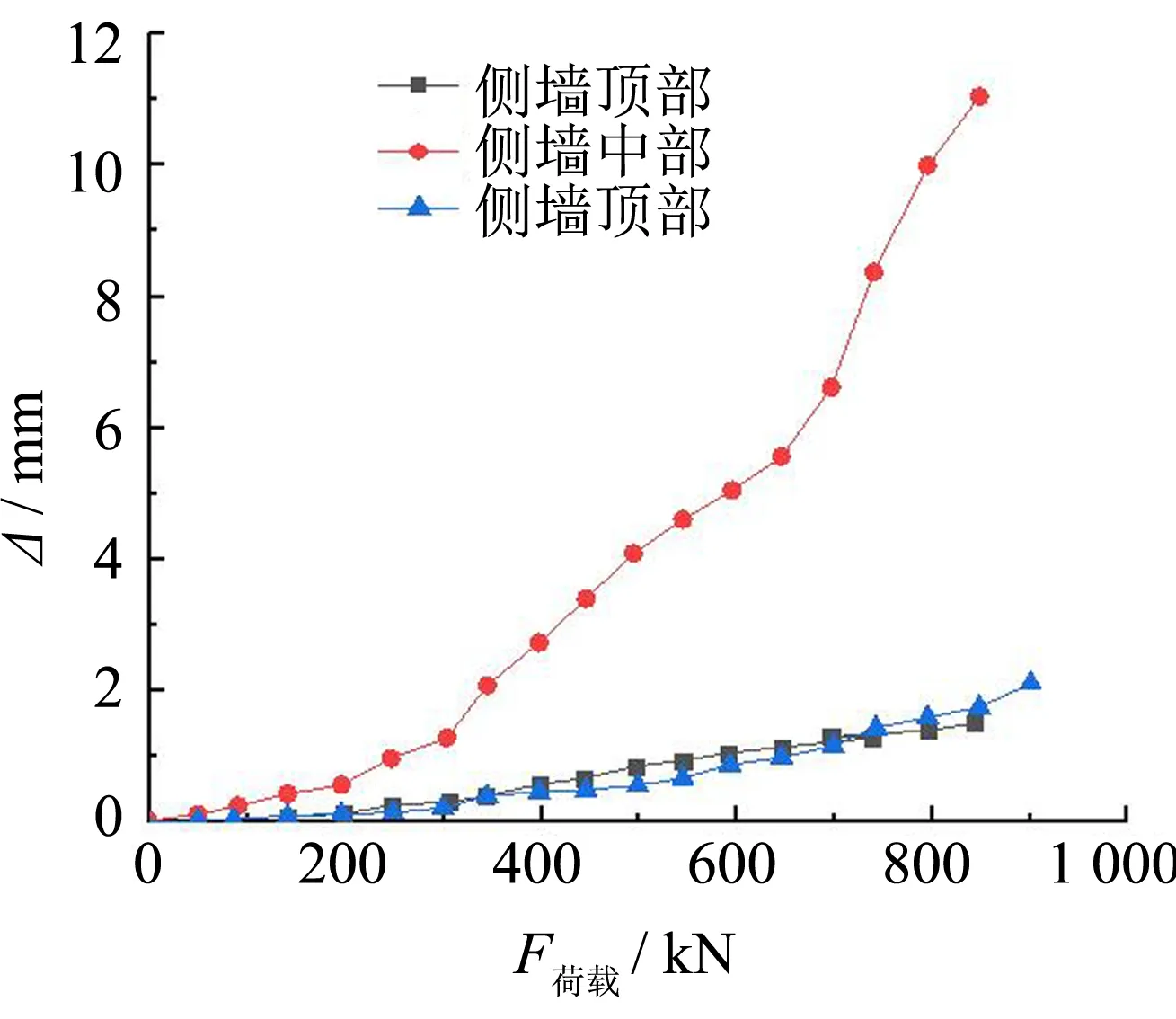

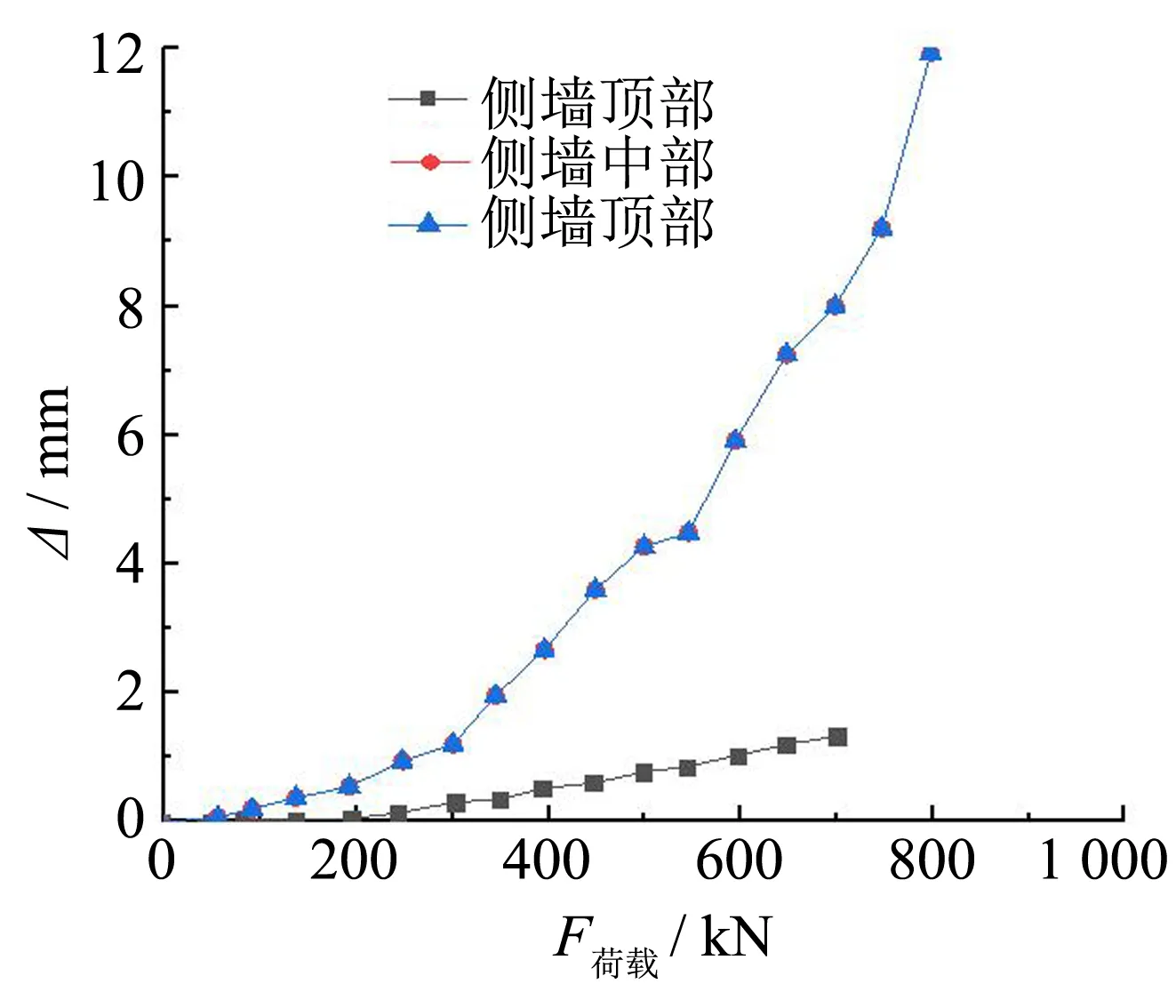

图7为荷载-位移曲线,正值为向舱内发生变形,负值为向舱外发生变形.定义左侧墙为1号侧墙,右侧墙为2号侧墙.由图7(a)可知: 1号侧墙底部和顶部均处于弹性阶段,侧墙中部荷载-位移曲线大致可以分为两个阶段,第一阶段为弹性阶段,荷载-位移曲线成一条直线且刚度较大;第二阶段为开裂阶段,当荷载F2达到330 kN左右,荷载-位移曲线出现拐点,刚度开始减小.由图7(b)可知,2号侧墙顶部处于弹性阶段,荷载-位移曲线成一条直线且刚度较大.其中部荷载-位移曲线大致可以分为三个阶段,第一阶段为弹性阶段,荷载-位移曲线成一条直线且刚度较大;第二阶段为开裂阶段,当荷载F2达到260 kN左右,荷载-位移曲线出现拐点,刚度开始减小;第三阶段为屈服阶段,当荷载F2达到660 kN左右,荷载-位移曲线趋于平缓.2号侧墙底部荷载-位移曲线大致可以分为四个阶段,第一阶段为弹性阶段,荷载-位移曲线成一条直线且刚度较大;第二阶段为开裂阶段,当荷载F2达到660 kN左右,荷载-位移曲线出现拐点,刚度开始减小;第三阶段为屈服阶段,当荷载F2达到830 kN左右,荷载-位移曲线趋于平缓;第四阶段为破坏阶段,荷载F2达到850 kN左右,2号侧墙底部的叠合面开始滑移与脱开,局部叠合面两侧的混凝土协同工作的能力逐渐下降,直至发生剪切破坏.

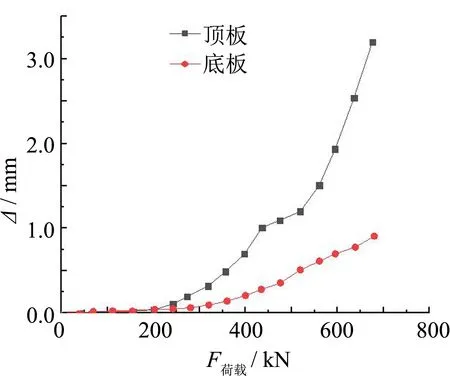

由图7(c)可知, 顶板与底板荷载-位移曲线可以分为两个阶段,第一阶段为弹性阶段,荷载-位移曲线成一条直线且刚度较大;第二阶段为开裂阶段,当荷载F2达到260 kN左右,荷载-位移曲线出现拐点,刚度开始减小.

(a) 1号侧墙位移-曲线

(b) 2号侧墙位移-荷载曲线

(c) 底板与顶板位移-荷载曲线

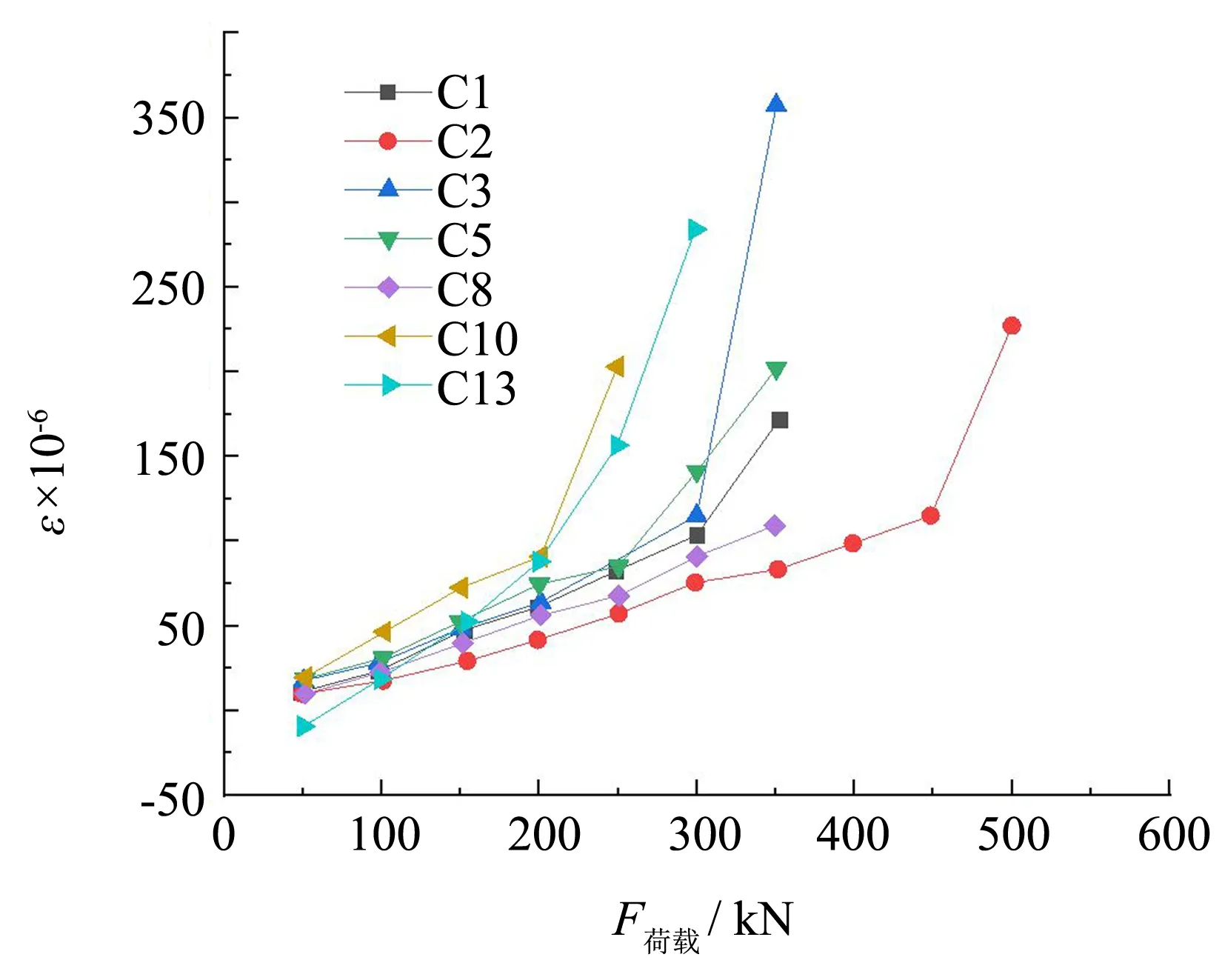

图8 关键受拉位置混凝土应变Fig.8 The concrete strain of key tensile positions

试验加载采用拉式千斤顶一端张拉的形式,锚具端的位移反应大于千斤顶加载端的位移反应,1号侧墙与底板位于千斤顶加载端,2号侧墙与顶板位于锚具端,因此,2号侧墙与顶板的位移反应要大于1号侧墙与底板的位移反应.以上构件刚度转折产生的原因均是大量裂缝产生造成截面有效刚度迅速降低.

3.2 混凝土应变

图8为关键位置的混凝土荷载-应变曲线,其中正值表示受拉,负值表示受压.由于在设计过程中,整体结构以裂缝宽度及斜截面抗剪决定配筋,因此本次试验的混凝土应变测点布置在关键受拉位置以及新、旧混凝土叠合面两侧,布置图如图6(c)所示.由图8可知,混凝土应变值发生突变的荷载范围是200~300 kN,与钢筋应变值快速增长所对应的荷载值大致相同.关键受拉部位的混凝土应变在试验加载的中后段均发生读数失效,数据表示结构表面混凝土均达到限制而开裂.新、旧混凝土叠合面两侧的混凝土应变在加载前中期变化趋势及数值相近,由于叠合面靠近中性面,其数值较小,仅2号侧墙底部测点在加载后期叠合面两侧的应变数据表明叠合面已失效.

3.3 裂缝开展与破坏过程

试验通过两个拉式千斤顶进行双向加载,构件在施加多步荷载后,竖向荷载F1达到215 kN、横向荷载F2达到270 kN,两片侧墙的外侧底部,距离底端约300~600 mm的位置出现沿管廊纵向的裂缝,裂缝数量仅有零星几条,实测裂缝宽度为0.02 mm.当竖向荷载F1达到336 kN、横向荷载F2达到420 kN,顶板与两片侧墙的内侧跨中均出现1~2条裂缝;2号侧墙外侧底部多条裂缝在管廊纵向上首尾相接,且该部位的裂缝均匀开展;由于构件呈平躺状态,受重力以及支承条件的影响,部分裂缝以8°~20°的角度进行开展.

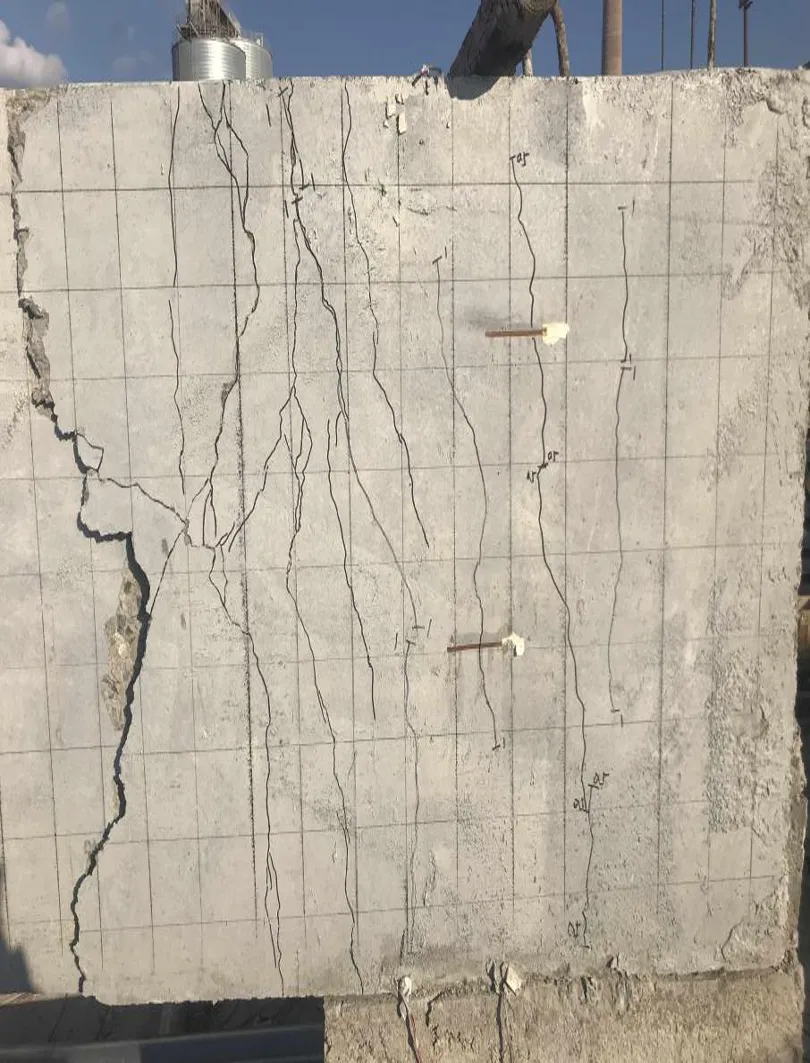

当竖向荷载F1达到432 kN、横向荷载F2达到540 kN,此时,施加的荷载已经达到设计荷载.底板外侧出现少量不连续的裂缝;底板加载点下方内外侧出现少量裂缝;底板靠近2号侧墙的新、旧混凝土叠合面开始出现沿结合面发展的细微裂缝;顶板内侧跨中出现长度较短的裂缝;顶板加载点下方内外侧出现少量裂缝且内侧裂缝呈斜向发展;顶板外侧两端负弯矩区裂缝缓慢发展,同内侧呈斜向发展;两片侧墙的底部内预制层与后浇混凝土的结合面出现裂缝,2号侧墙外侧底部裂缝开展较快,且裂缝宽度达0.17 mm,在外预制层厚度方向出现贯通裂缝,但止于新旧混凝土结合面;侧墙与顶、底板腋角的接触部位未出现张开或错位.其裂缝分布状况如图9所示.

3.4 构件破坏形态分析

结构最终破坏形态如图10所示.当竖向荷载F1达到720 kN、横向荷载F2达到900 kN,施加F2的千斤顶油压无法维持稳定,经过多次增加油压,2号侧墙底部的叠合面开始滑移与脱开,局部叠合面两侧的混凝土协同工作的能力逐渐下降,直至发生剪切破坏.2号侧墙的内预制层底部与底板的腋角发生挤压,侧墙内预制层混凝土在高度50 mm的范围内被压坏,其厚度方向上距离外侧20 mm位置的混凝土开裂并沿侧墙高度方向斜向上发展至内预制层与后浇混凝土叠合面,最终叠合面脱开且脱开长度达100 mm.值得注意以下两种情况: 1) 上述开裂引起的裂缝呈斜向上约45°发展至外预制层与后浇混凝土叠合面受损处,当该叠合面裂隙发展高度达400 mm后,继续沿着两个方向发展,一是沿高度斜向上发展至外预制层表面的大裂隙,二是继续沿叠合面发展小裂隙.2) 2号侧墙内侧底部裂缝发展迅速,伴随着钢筋与混凝土的滑移,大块混凝土剥落,主筋露出,暗柱区域的箍筋阻止了进一步的混凝土剥落.

(a)内侧(背水侧)破坏形态

(b)厚度方向破坏形态

(c)外侧(迎水侧)破坏形态

(d) 叠合界面破坏形态

管廊在试验过程中经历了弹性变形、开裂及破坏三个阶段.管廊在施加的前8个加载步后,仍处于弹性阶段,没有裂缝产生.随后,进入开裂阶段,随着荷载的增大,裂缝数量及裂缝宽度开始增加; 之后,进入破坏阶段.破坏阶段分为前中后三个期.首先是前期,侧墙跨中位移增长较快,侧墙底部、顶部及顶、底板侧边的数量逐渐增多,裂缝的开展分布在此阶段较为均匀.其次是中期,顶、底板跨中的裂缝缓慢开展,侧墙底部负弯矩的增大,该位置的新、旧混凝土叠合面在弯矩作用下,叠合面剪力达到临界值,裂缝沿着叠合面局部开展,且随着荷载的增大,内侧叠合面裂缝也逐渐增大,新、旧混凝土在该部位相互脱开;与此同时,侧墙2号底部背水侧还未有任何裂缝的开展.最后进入后期,随着荷载的继续增大,叠合面裂缝进一步扩大,最终一条巨大的裂隙沿着内预制层、内预制层叠合面、后浇混凝土、外预制层叠合面、外预制层,将2号侧墙的底部断开成两部分;2号侧墙底部的背水侧表面瞬间布满大量裂缝,并有大块的混凝土剥落,主筋露出,钢筋-混凝土粘结失效,该过程发展十分迅速.在管廊未发生破坏前,其变形以弯曲为主;在管廊发生破坏时,钢筋未达到屈服强度,受压区混凝土未发生损伤,未有截面发生弯曲破坏.因此,其破坏形态表现为叠合面失效导致的脆性剪切破坏.

装配叠合式综合管廊最终的破坏形态与已有的多数研究也较为相似,基本上都发生了脆性剪切破坏[2, 9-10].由于在迎水侧布置了抗裂钢筋网,显著降低了管廊裂缝的数量与宽度,与其他足尺试验相比,试验的管廊裂缝在未发生破坏前,裂缝的分布情况较少,裂缝发展小于裂缝宽度的理论计算结果.

4 结论

提出一种适用于城市条件的新型装配叠合式综合管廊.开展新型装配叠合式综合管廊足尺模型试验,研究该管廊力学性能及破坏状态.主要研究结果包括:

1) 新型装配叠合式综合管廊的建造方式是通过预制管廊的内外墙、顶板、底板,然后通过整体吊装拼接构件,使侧墙形成内、外两道混凝土模板,显著减少传统模板的使用,并且使用自密实混凝土浇筑,现场浇筑至管廊顶面仅需一次浇筑,相比于全现浇式综合管廊施工,其工序简单、工期短且混凝土质量得到很好的控制.

2) 通过试验研究发现,构件在集中力作用下,先后经历了弹性变形、开裂以及破坏三个阶段;破坏形态有别于全现浇式综合管廊,表现为其中一块侧墙的底部发生叠合面受损,新、旧混凝土协同工作性能下降,进而导致剪切破坏;极限承载力为设计极限荷载的1.69倍左右.

3) 通过在迎水侧布置了抗裂钢筋网,显著降低了管廊裂缝的数量与宽度,与其他足尺试验相比,试验的管廊裂缝在未发生破坏前,裂缝的分布情况较少,其发展小于裂缝宽度的理论计算结果.