等离子干式切割工作平台改造

剡明

Abstract: The plasma dry cutting work platform adopts the embedded structure of the unit cutting platform, which causes the hot molten slag blown away during the cutting process to weld the air duct cushion frame and the unit cutting work platform together .When the working platform needs to be replaced, all air duct pads and unit cutting platforms must be replaced ;the bottom plate is too wide, and slag is easy to accumulate, resulting in a low service life of the cutting platform ;since there is no slag hopper, it is inconvenient to clean the slag .Through the transformation of the working platform of the CNC plasma cutting machine, it is convenient to replace and maintain, and the road mat frame does not need to be replaced, which improves the service life of the working platform and the cutting quality of parts, reduces production and maintenance costs, has a good smoke exhaust effect, reduces metal fume pollution, and is convenient to remove slag.

關键词:单元切割平台;风道垫架;熔渣堆积

Key words: unit cutting platform;air duct cushion;slag accumulation

中图分类号:TG483 文献标识码:A 文章编号:1674-957X(2022)04-0109-03

1 等离子弧切割的安全防护措施

数控等离子切割机床在切割工作过程中会产生有害气体,同时部分熔融金属因气化或者在大气中由于氧化而生成大量的的金属烟尘,不仅对环境造成污染,而且危害员工的身体健康。等离子弧在切割过程中产生的有害气体和烟尘,主要发生在割炬底部位置距工件底面下方约20~70mm处,因此采取以下防护措施:

1.1 充水切割工作平台

采用充水切割工作平台即湿式工作平台,通过制作水箱和气柜,将工作平台放置在气柜顶面上,通过压缩空气将气柜中的水压出、顶起,淹没过工作平台。工作时将钢板放置在工作平台上,钢板的底面浸入水中,用水来捕捉切割过程中产生的烟尘,可除去绝大部分金属粉尘,从而达到净化环境的目的。这种除尘方法也有不利的因素:所有有害气体不溶于水,除气效果几乎没有。由于等离子焰流的流速非常高,电弧会把水翻起,使零件底面产生锈渍,同时一些小零件掉入水中很容易生锈,零件从工作平台隔栅中捞出后需逐个擦拭干净作标识,劳动强度增加,在零件库房放置过程中易生锈,后序组装、焊接、发蓝、入库、装配等工序因锈蚀无法进行,需专门进行抛丸或手工除锈处理,导致生产成本增加。

1.1.1 充水切割工作平台设计缺陷

等离子切割机充水工作平台原设计由10号槽钢焊接成5000mm×3000mm×140mm方框架,内部用厚度6mm、高140mm钢板焊接成格栅状支承结构(附图Ⅰ)。零件切割过程中产生的熔渣被高速气流吹落在格栅内,当清除工作台格栅内堆积的熔渣时,需将其从气柜上吊下,由于整体刚性差,在自身重量及格栅内熔渣重量的作用下,产生严重的翘曲变形。由于气割运动主要沿纵向进行,就会有大量熔渣很容易穿透钢板堆积在纵向支承板上,使得两条纵向支撑板顶面熔敷、粘连起高30mm、宽60mm熔渣台,同时切割过程中,炽热的熔渣吹落在工作台框架沿纵向两端宽48mm的槽钢表面上,沾敷、积聚成两条蘑菇状长台,造成框架严重变形。这些熔渣无法清理,只能采用气割方法沿支撑板及槽钢粘连部分整体割掉,这样破坏了工作台整体结构,使得强度与刚度降低。上料时因钢板放置熔渣台上,造成板材导电性能差,整个工作台翘曲变形,使得整个钢板高低起伏不平,割炬移动过程中与钢板容易发生碰撞并损坏割嘴。同时在切割中会造成钢板移位,影响切割面的平面度和零件的尺寸精度。

1.1.2 充水切割工作平台优化改进

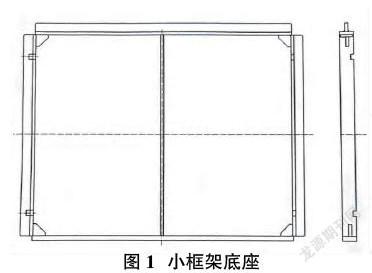

将原5000mm×3000mm×140mm整体方框架做成4个2450×1445×90mm小框架底座(附图1),刚性大大增加,吊装不变形。

新设计的充水切割工作平台(附图2)由高40mm、厚度25mm的钢板焊成2450mm×1445mm×40mm框架,其上焊接1445mm×100mm×8mm支撑板,安装在框架底座上,切割工作平台高度由140mm增加到230mm,一是增加容渣空间,使清理周期变长了,减小了劳动强度,节约了费用。二是炽热的熔渣经过水槽中落到框架上,由于距离增加、充分冷却后温度降底,不会粘敷在框架上。因无纵向支承板,不会产生纵向熔渣严重堆积现象。将气柜整体割除90mm,保持原高度不变,满足使用要求。当支撑板顶面大量沾敷堆积熔渣,造成整个切割工作平台高低不平,影响零件切割尺寸精度时,更换整体工作平台。提高工作台使用寿命,节约了使用维护成本,保证零件的质量要求。

1.2 干式切割工作平台

由于等离子弧在切割过程中产生的有害气体和烟尘主要发生在割炬底部位置距工件底面下方约20~70mm处,故在切割工作平台下面设置抽风集尘装置,把有害气体和金属粉尘抽集、过滤后经管道排到空气中,达到环境保护目的。

干式切割工作平台治理等离子切割烟尘系统由负压抽风集尘装置、滤筒式除尘器组成。随着等离子切割机横梁龙门架的移动来触发开关,将切割机产生的烟尘及时吸入相对应的风道,直接进入除尘器主机净化。随着割炬的移动,打開割炬下方的通道抽吸烟尘,集尘器和大风量风机把有害气体和金属粉尘抽集、过滤后经管道排放至厂房外面的高空中,这样切割的零件不会生锈,不会影响下道工序正常进行,不用进行除锈处理,降低了生产成本,保证零件质量要求。

2 干式切割工作平台使用现状

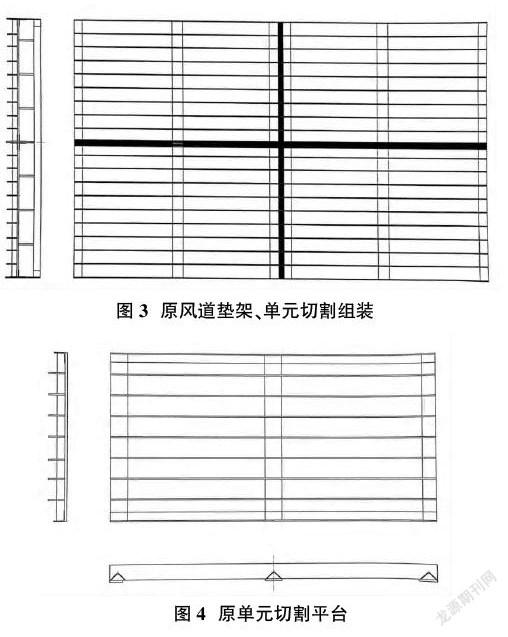

等离子切割机干式切割工作平台原设计由平台支座、风道垫架、单元切割平台支座三部分组成,其中风道垫架(见附图3)由3件长3100mm、宽160mm、厚度10mm钢板和2件长度3100mm、规格80×80角钢焊接成3100mm×2000mm×160mm方框架,钢板内侧分别焊接4件长3090mm、规格80×80角钢,用来放置4个单元切割平台,框架内部用6件长3090mm、宽80mm、厚10mm钢板均匀分隔成8个风道。

每个单元切割平台(见附图4)用规格2件长1535mm、规格80×80角钢和3件长980mm、宽80mm、厚8mm钢板焊接成1535mm×980mm方框架,3件长980mm、宽80mm、厚8mm钢板上焊接24件长度80mm、规格50×50角钢,角钢间距10mm,用来放置长1535mm、宽80mm、厚度8mm插板,一是形成风道,二是用来支撑钢板。

等离子切割机干式切割工作平台由7个形成排烟道的风道垫架和28个单元切割平台组成,每个风道垫架嵌入式放置4个单元切割平台,每个单元切割平台插入8件尺寸1535mm×80mm×8mm插板,总计有224件插板。等离子弧切割过程中会产生金属蒸气、烟尘等对环境造成污染,而且危害员工的身体健康。在等离子切割机一侧安装风机,将工作过程中产生的金属蒸气、烟尘经过切割平台风道吹向另一侧排风吸气管道中,把有害气体和金属粉尘抽集、过滤后经管道排到空气中,达到环境保护目的。

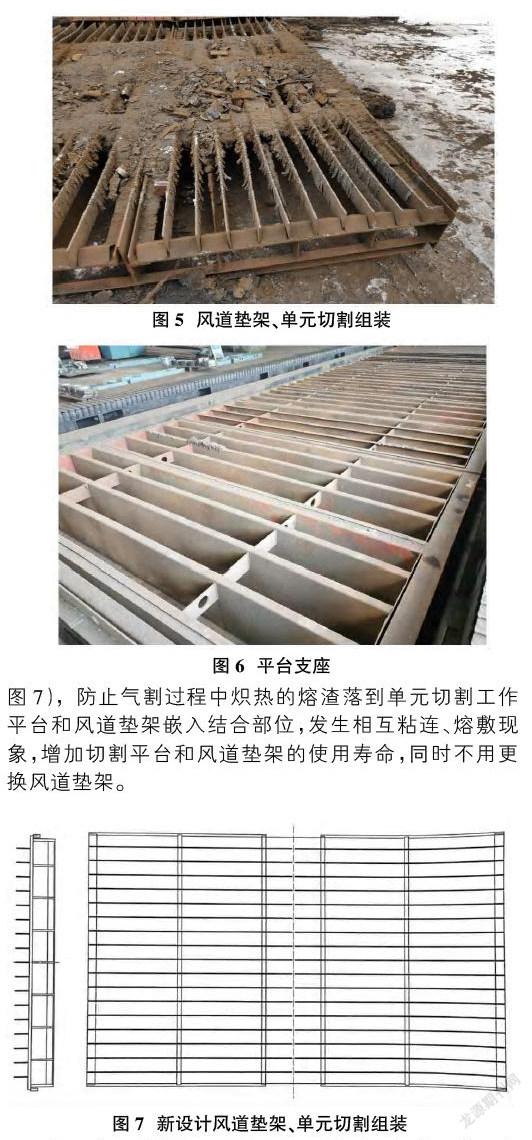

等离子切割机工作过程中产生的熔渣被高速气流吹落在切割平台格栅内,由于单元切割平台3个底板宽度为80mm,2个单元切割平台对接处宽度达到160mm,底板上很容易大量沾敷堆积熔渣(见附图5),熔渣堆积到一定程度堵塞风道,影响排风效果,同时导致插板沾敷炽热熔渣由于热变形产生弯曲现象,影响使用寿命。当熔渣大量堆积超过插板顶面时,使得整个工作台翘曲变形,整个工作台支撑面高低不平,导致整张钢板高低起伏不平,割炬移动过程中与钢板容易发生碰撞并损坏割嘴,在切割中会造成钢板移位,零件切割面垂直度超差,同时影响切割面的平面度和零件的尺寸精度。

单元切割平台采用嵌入式结构导致被吹离的炽热熔渣将风道垫架和工作平台熔敷在一起,当需更换工作平台时,所有垫架底座和单元切割平台都要更换,切割平台使用寿命低,清渣不方便。7个垫架底座重量3吨,28个单元切割平台1.6吨,总计4.6吨,造成材料巨大的浪费。

3 干式切割工作平台的改造方法和措施

通过对等离子干式切割机工作平台使用中存在的问题进行分析,制定可行性方案,重新设计等离子切割工作平台,降低制作、使用、维护成本,提高切割平台的使用寿命,提高产品质量,减少金属烟尘污染,清渣方便。

将单元切割工作平台由改嵌入结构式为平放式(见附图7),防止气割过程中炽热的熔渣落到单元切割工作平台和风道垫架嵌入结合部位,发生相互粘连、熔敷现象,增加切割平台和风道垫架的使用寿命,同时不用更换风道垫架。

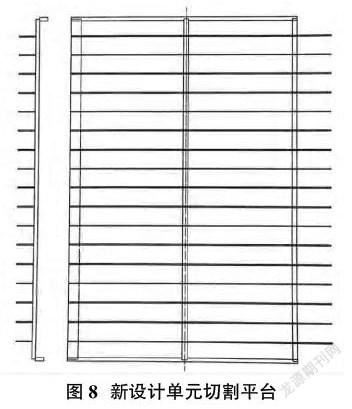

将4个尺寸为1535mm×980mm小单元切割工作平台设计成2个尺寸为1535mm×1980mm大单元切割工作平台组成(见附图8),简化结构,方便维修、更换。

提高单元切割平台的整体高度,平台支撑板高度尺寸由原来的90mm设计为120mm,间距由80mm设计为120mm,增加熔渣下落时的冷却时间,同时增加容渣空间,降低与风道垫架粘连、熔敷效应,减小底板宽度和分布位置,防止熔渣堆积,提高使用寿命。

等离子切割机单元切割平台原来设计在8mm钢板上焊接8件长度80mm、规格50×50角钢,角钢间距10mm,采用支承板活插装结构,放入厚度8mm插板,制作工序复杂,受热易变形弯曲,底板宽度80mm,易堆熔渣。新设计单元切割平台减小底板宽度,底板宽度由原来80mm降到30mm,其中底板缩进单元切割平台一端150mm,两个单元切割平台安装在风道垫架后对接处无底板,防止对接处因为有底板造成熔渣堆积现象,极大的增加了切割平台的使用寿命。当熔渣堆积影响气割面质量和现场工作环境时,只需更换单元切割平台而不用更换风道垫架,降低了使用成本。

重新优化设计风道垫架,去掉嵌入式结构支承角钢,风道隔板全部由尺寸2000mm×160mm×10mm钢板焊接成3000mm×2000mm格栅框架。

原等离子工作台渣斗就是平台支座(见附图4),倒渣时要吊起3000mm×2000mm的平台支架倒渣,还要整齐归位,工作繁琐、效率低。新设计的等离子切割机工作平台单元支架,配2个2000mm×1500mm渣斗,清渣时只需吊起渣斗,垫架底座不动。达到垫架底座、渣斗、风道垫架和切割平台安装方便,渣斗清渣快捷,提高了工作效率。

4 结论

4.1 主要技术指标

新设计的等离子切割工作平台为三体结构,包括单元切割平台、风道垫架、支承框架;工作平台为模块式,1个风道垫架平放2个单元切割平台,风道垫架在切割过程中不会与单元切割平台熔敷在一起,熔渣堆积到影响零件气割精度和排烟效果时只需更换切割平台单元即可;风道垫架不用更换;减小工作平台变形,更换与维护方便;设计清渣料斗,清渣更方便、快捷;排烟效果好,减少切割时产生的金属烟尘所造成的环境污染,清渣方便。

4.2 主要经济指标

原设计等离子工作平台中每个单元切割平台为嵌入式结构,导致被吹离的炽热熔渣将单元切割平台、风道垫架熔敷在一起,当需更换工作平台时,所有垫架底座和单元切割平台都要更换。7个垫架底座重量3吨,28个单元切割平台1.6吨,总计4.6吨,使用寿命3个多月,造成材料巨大的浪费,切割平台寿命低,成本高,清渣不方便。经过改造后,等离子切割工作平台的使用寿命提高1倍,风道垫架不用更换;降低了制作维护成本。

参考文献:

[1]梁桂芳.切割技术手册[M].机械工业出版社,1997.

[2]李亚江.切割技术及应用[M].化工工业出版社,2004.

[3]张应立.气焊工基本技能[M].金盾出版社,2010.