单级喷嘴挡板电液伺服阀的压力特性研究

陈超

摘要:针对单级喷嘴挡板电液伺服阀压力特性研究,分别在不同工况下对其静态特性及动态特性进行压力仿真分析,将分析结果与实测数据进行比较,结果相吻合,为开展单级喷嘴挡板电液伺服阀正向设计提供理论依据。

Abstract: Aiming at the pressure characteristics of the single-stage nozzle baffle electro-hydraulic servo valve, the static characteristics and dynamic characteristics of the single-stage nozzle baffle electro-hydraulic servo valve are simulated and analyzed under different working conditions. The analysis results are compared with the measured data, and the results are consistent. The forward design of the stage nozzle baffle electro-hydraulic servo valve provides a theoretical basis.

关键词:电液伺服阀;静态压力特性;动态压力特性

Key words: electro-hydraulic servo valve;static pressure characteristic;dynamic pressure characteristic

中图分类号:TH137.52 文献标识码:A 文章编号:1674-957X(2022)04-0077-05

1 研究意义

喷嘴挡板电液伺服阀的特殊改型设计,单级喷嘴挡板电液伺服阀以体积小、重量轻、可靠性高、抗污染能力强等优点广泛应用于低压伺服控制系统,实现流量调节和压力控制功能。

以单级喷嘴挡板电液伺服阀在位置控制系统中的应用为例,见图1,介绍单级喷嘴挡板电液伺服阀压力特性的研究方法,建立仿真模型,根据用户提出的不同使用要求(例如:不同的供油压力、不同的输出压力极性、不同的压力特性指标等),进行适应性设计,该研究工作对单级喷嘴挡板电液伺服阀的快速化正向设计具有重要的实际意义。

图1中:Ug—指令信号;Uf—位移传感器的反馈信号;Δi—给电液伺服阀的闭环控制信号;Ps—电液伺服阀的供油腔压力;Pc—电液伺服阀的控制腔压力;Pr—电液伺服阀的回油腔压力;A1—活门的无杆腔有效面积;A2—活门的有杆腔有效面积。

2 产品结构和工作原理

单级喷嘴挡板电液伺服阀的主要结构由力矩马达、喷嘴挡板液压级和壳体组件组成。力矩马达由磁钢、上导磁体、下导磁体、衔铁组件、控制线圈组成。衔铁组件由衔铁、弹簧管、挡板组成。壳体组件由壳体、进油腔喷嘴、回油腔喷嘴组成。

电液伺服阀的控制线圈通入电流信号时,由于控制磁通和极化磁通的相互作用在衔铁上产生控制力矩,控制力矩的方向随电流信号的极性变化、幅值随电流信号的大小成正比例关系变化,控制力矩使弹簧管发生偏转,弹簧管偏转使挡板产生位移,改变了进油腔喷嘴和回油腔喷嘴的喷挡距离,使控制腔压力发生变化,最终体现为电液伺服阀控制腔压力的极性和幅值随电流信号的极性和幅值变化。

3 产品数学模型

3.1 力矩马达数学建模

力矩马达的输入电流产生的电磁力矩,除了用于克服作用在挡板上的静压力所产生的力矩外,其余的力矩将克服力矩马达综合刚度使衔铁组件偏转θ角,使挡板产生位移xf。

r—喷嘴孔轴心线到衔铁组件旋转中心距离;

KP—喷嘴挡板压力增益;

AN—噴嘴孔面积;

θ—挡板转角;

Ka—弹簧管支撑刚度;

Km—力矩马达磁钢度;

Cd—喷嘴挡板流量系数;

PS—电液伺服阀的供油腔压力;

Pr—电液伺服阀的回油腔压力;

xf0—喷嘴挡板初始间隙。

力矩马达动态力矩方程为:

式中:

Ja—衔铁组件转动惯量;

Ba—力矩马达速度阻尼系数;

ΔP—喷嘴挡板输出的负载压力增量。

3.2 挡板位移与衔铁转角的关系

力矩马达的输入电流产生的电磁力矩,使衔铁组件发生偏转,由于衔铁组件的衔铁和挡板为刚性连接,因此可视为衔铁与挡板的偏转角度θ相同。

其中:

Xm—衔铁端部位移;

θ—衔铁偏转角度;

r—喷嘴孔轴心线到衔铁组件旋转中心距离;

xf—喷嘴挡板位移间隙,xf=r·θ。

3.3 喷嘴挡板级的控制压力与挡板位移的关系

喷嘴挡板级主要由进油腔喷嘴、回油腔喷嘴和挡板组成。电液伺服阀输入0mA电流时的初始位置,当输入正极性电流时挡板向回油腔喷嘴移动,当输入负极性电流时挡板向进油腔喷嘴移动。

该型电液伺服阀在压力特性测试时,因伺服阀的控制腔为封闭状态,工作介质经进油腔喷嘴和回油腔喷嘴后流回油箱,故流经进油腔喷嘴和回油腔喷嘴的流量相等:

4.3 压力特性仿真及数据对比

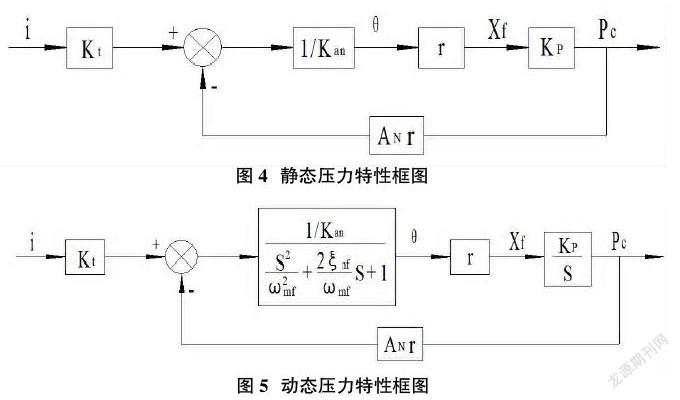

4.3.1 静态压力特性仿真

根据静态性能仿真模型和静态压力特性传递函数,如图2和图4所示,在供油压力为1.6MPa、回油压力为0.04MPa条件,可得单级喷嘴挡板电液伺服閥的静态压力特性曲线,如图6所示。

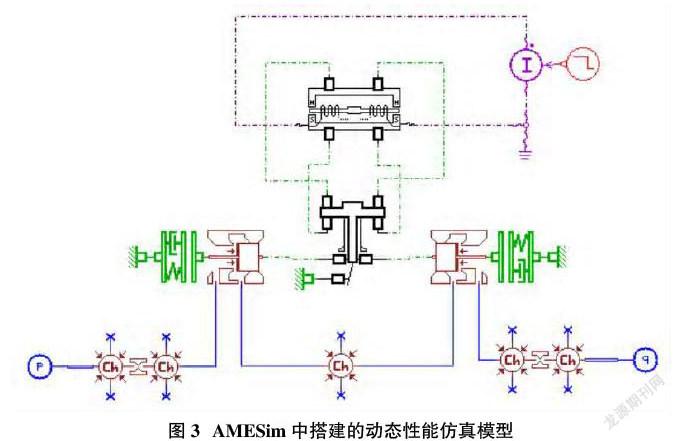

4.3.2 动态压力特性仿真

根据动态性能仿真模型和动态压力特性传递函数,如图3和图5所示,在供油压力为1.6MPa、回油压力为0.04MPa条件,可得单级喷嘴挡板电液伺服阀的动态压力特性响应时间曲线,如图7所示。

4.3.3 仿真与试验情况对比

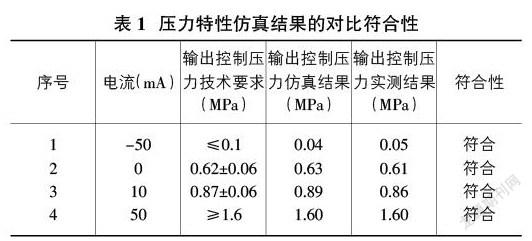

4.3.3.1 静态压力特性仿真与试验情况对比

在供油压力为1.6MPa、回油压力为0.04MPa条件下,单级喷嘴挡板电液伺服阀的压力特性对比符合性见表1,压力特性的仿真结果与实测结果相近,满足压力特性指标的技术要求。

4.3.3.2 动态压力特性仿真与试验情况对比

在供油压力为1.6MPa、回油压力为0.04MPa条件,单级喷嘴挡板电液伺服阀的实测0mA至50mA动态压力特性响应时间为54ms,仿真动态压力特性响应时间为41ms(见图7),响应时间接近,相差13ms,满足动态压力特性响应时间不大于110ms的技术要求。

5 适应需求的压力特性仿真分析

在实际应用中,用户会对单级喷嘴挡板电液伺服阀提出不同的技术要求,比如:在不同的供油压力条件下工作、改变输入电流与输出压力的极性变化关系、改变输入电流与输出压力的对应变化关系等。下面以供油压力从1.6MPa变更为5MPa、工作电流从-50~50mA变更为0~100mA、输入电流与输出压力从正向关系变化变更为负向关系变化、输入电流与输出压力的对应变化关系从表2变更为表3为例,对单级喷嘴挡板电液伺服阀的压力特性进行适应性设计。

5.1 仿真模型

在AMESim中搭建适应性设计后的单级喷嘴挡板电液伺服阀仿真模型,如图8和图9所示。

5.2 适应需求的压力特性仿真及数据对比

5.2.1 静态压力特性仿真

根据静态性能仿真模型和静态压力特性传递函数,如图8和图4所示,在供油压力为5MPa、回油压力为0.04MPa条件,可得单级喷嘴挡板电液伺服阀的静态压力特性曲线,如图10所示。

5.2.2 动态压力特性仿真

根据动态性能仿真模型和动态压力特性传递函数,如图9和图5所示,在供油压力为5MPa、回油压力为0.04MPa条件,可得单级喷嘴挡板电液伺服阀的动态压力特性响应时间曲线,如图11所示。

5.2.3 仿真与试验情况对比

5.2.3.1 静态压力特性仿真与试验情况对比

在供油压力为5MPa、回油压力为0.04MPa条件下,单级喷嘴挡板电液伺服阀的压力特性对比符合性见表4,压力特性的仿真结果与实测结果相近,满足压力特性指标的技术要求。

5.2.3.2 动态压力特性仿真与试验情况对比

在供油压力为5MPa、回油压力为0.04MPa条件,单级喷嘴挡板电液伺服阀的实测0mA至100mA动态压力特性响应时间为77ms,仿真动态压力特性响应时间为55ms(见图11),响应时间接近,相差22ms,满足动态压力特性响应时间不大于110ms的技术要求。

6 结论

对单级喷嘴挡板电液伺服阀的压力特性进行研究,建立了数学模型和AMESim仿真模型,通过仿真和试验数据对比可以得到以下结论:①静态和动态压力特性的仿真结果与试验结果接近,仿真模型正确,仿真结果可以可作为技术方案可行性的判定依据。②根据不同的使用技术要求,通过修改模型的力矩马达级和喷嘴挡板级参数,可以预测不同工况条件下的静态和动态压力特性指标,具有满足用户系统不同需求和指导设计的意义。③建立的仿真模型可实现单级喷嘴挡板电液伺服阀的快速化正向设计。

参考文献:

[1][美]H.E.梅里特.液压控制系统[M].科学出版社,1976.

[2]田源道.电液伺服阀技术[M].航空工业出版社,2008.

[3]付永领,祁晓野.AMESim系统建模和仿真[M].北京航空航天大学出版社,2005.