关于港口机械堆高机主体钢结构件的施工工艺的分析

张海月

摘要:为了推进堆高机实现流水线式精益生产,最大化利用现有产能,提升生产效率,降低综合制造成本。精细的生产设计和适宜的施工工艺至关重要。本文详细阐述了一种港口机械堆高机的主体钢结构件的施工工艺。

Abstract: In order to promote the stacker, realize assembly line lean production, maximize the use of existing production capacity, improve production efficiency and reduce comprehensive manufacturing cost. Fine production design and appropriate construction technology are very important. This paper describes in detail the construction technology of the main steel structure of a port mechanical stacker.

关键词:堆高机;外滑架;内滑架;施工工艺

Key words: stacker;outer carriage;inner carriage;construction technology

中图分类号:U691+.5 文献标识码:A 文章编号:1674-957X(2022)04-0057-03

0 引言

近几年,随着中国大力发展一带一路,原多用于港口码头的集装箱空箱堆高机,在一带一路的发展建设上也大展拳脚。空箱堆高机是集装箱运输的关键设备,广泛用于港口、码头、铁路公路中转站以及集装箱堆场等地,用于集装箱空箱的堆垛和转运。具有堆垛层数高,转运速度快,机动灵活的特点。可有效节约集装箱堆放场地。同时堆高机还可一机多用,即可做水平运输,又可堆高码垛、装卸搬运、拆装集装箱作业等,使用非常方便。一台空箱堆高机的动力系统是决定其作业效率、起重能力的重要因素。通常具有较高动力系统的堆高机普遍采用内燃机式机械动力,相应承载重量范围比较大。机体主要的钢结构件相对受力强度及尺寸精度要求也比较高。

江苏润邦重工股份有限公司作为KALMAR品牌——专业设计制造港口集装箱搬运机械的全球知名品牌的优质供应商,常年稳定的为其提供各种型号的空箱堆高机的主体钢结构件。在确保高质量完美交付产品的前提下,为了推进堆高机实现流水线式精益生产,最大化利用现有产能,提升生产效率,降低综合制造成本。精细的生产设计和适宜的施工工艺至关重要。下面笔者就堆高机三个主体钢结构件中关键技术质量控制部位进行详细阐述其施工工艺。

1 施工工艺

1.1 产品概述

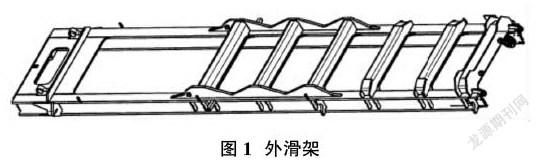

堆高机的主体钢结构分为如下3个构件:

见图1为外滑架;

见图2为内滑架;

见图3为小车。

1.2 工艺顺序

1.2.1 内外滑架工字梁的装焊

堆高机堆高升降运行时内外滑架的工字梁就是滑轮的导轨,因此内外滑架的工字梁槽口开档尺寸及整体直线度的要求就很重要,直接影响机械设备的运行是否顺畅。工字梁的截面图及焊接要求见图4。

①首先工字梁的腹板和面板长度方向下料时加放8mm的焊接收缩量,确保完工总长度尺寸在公差范围内。且在设计下料时工字梁的腹板和面板均不允许断开;腹板的宽度下料尺寸A±1mm,由钳工在宽度Amm位置处划线,打磨工打磨腹板宽度达到A±0.5mm;此操作是为了确保工字梁面、腹板装配时装配间隙尽可能的密合,以减少后续的焊接变形。工字梁在专门的工装上装配,工字梁开档尺寸装配时控制在A±0.5mm;面板和腹板焊缝区域装配好后先进行清洁、打磨;工字梁上下、左右旁弯控制在1mm/m,总长不大于4mm,尽量少用机械和火工校正。

②工字梁的焊接采用专门的自主设计的工字梁焊接工装。示意图见图5。此工装的好处是可以使用船型自动焊,角焊缝的熔深及外观均能得以保障,焊接的过程中利用图5中件4,件5,件6,件7,件8,多个锁紧定位销,将工字梁牢牢锁紧在工装上,也减少了焊后且工字梁的旁弯、扭曲等焊接变形。节約矫正成本的同时也可以提升现场的生产效率。船型焊焊接好一侧后,将工装图5中的件9锁紧装置松开,翻转工装90度后,再利用工装图中的件2锁紧装置锁紧,继续工字梁另一侧的船型焊。同一侧的两道焊缝焊接完成后,将工字梁取出翻转180度后继续放入此工装中,同样的方法焊接另外一侧的两道焊缝,这样就确保了工字梁的4道焊缝全部采用船型自动焊,角焊缝的熔深于焊接外观均得到保障;保持工字梁焊接过程中始终处于锁紧状态,也尽最大可能的减少了因焊接热输入产生的内用力导致的工字梁扭曲变形。当然,随着数字化、自动化技术的不断成熟,后续有机会也可将此工装改进为液压全自动锁紧的方式,减少人工手动松脱、锁紧的耗时耗力,利用机械自动化设备会更加节约人工成本。

③焊接方法及注意事项:工字梁腹板和面板焊接的方向需一致,待焊接完成自然冷却后方可松开锁紧设施脱离胎架;如图6所示,需保证腹面板的四条焊缝方向一致且每条焊缝一次性焊接完成。

1)滑架焊接时须用数个压紧定位销,确保工字梁牢牢锁紧在工装上。

2)焊接时注意在第一道和第二道焊缝完全自然冷却的情况下,方可将工装压板取开,将工字梁吊出,翻身吊进工装内。再次进行压紧固定,注意这时要从中间往两端依次压紧压板,同时销紧铁针,再此基础上进行另外两道焊缝的焊接,最后,必须等到焊缝完全冷却后,才能从工装中将焊接完成的工字梁取出,进行数据测量。

3)当测量的数据有偏差时,第一时间通知技术人员到现场进行查看,仔细测量核查偏差位置及原因,再对症做出相应的变形矫正处理措施,方法有二:其一,局部火工矫正;其二,机械油压矫正。

1.2.2 其他先行小装配件装焊

1.2.2.1 外滑架中间槽形梁先行小组装焊

共3种类型的槽形梁,见图7。拱形面板下料后油压折弯,注意角度控制。装配前,务必确认部材折弯尺寸,保证U型折弯材的四点在同一水平面上。装配时,利用门形工装和油泵等辅助工具进行无“马”装配。确保设备外观。避免后期马脚打磨损伤母材等事项对设备外观产生不利影响。在可旋转焊接胎架上施船型焊,焊接顺序严格按照先内后外,先中间后两边的顺序施焊。焊接后校验尺寸,局部火工调整。

1.2.2.2 内滑架中间槽形梁先行小组装焊

共1种类型的槽形梁,见图8。拱形面板下料后油压折弯,注意角度控制。装配前,务必确认部材折弯尺寸,保证U型折弯材的四点在同一水平面上。装配时,利用门形工装和油泵等辅助工具进行无“马”装配。确保设备外观。避免后期马脚打磨损伤母材等事项对设备外观产生不利影响。在可旋转焊接胎架上施船型焊,焊接顺序严格按照先内后外,先中间后两边的顺序施焊。焊接后校验尺寸,局部火工调整。

1.2.2.3 内滑架链条箱先行小装配制作

内滑架链条箱见图9。装配时利用装配平台上的卡板定位,注意装配垂直度按图纸要求,转配完成尺寸校验合格后进行焊接。

1.2.2.4 内、外滑架工字梁上小肘板的装焊及焊后整体机加工

外滑架工字梁上在槽形连接横梁的位置,工字梁外侧有对应的小肘板,使用划线钢带进行小肘板的定位,注意以没有轮轴的一侧为基准划线。将小肘板装焊好后,送机加工处首先进行工字梁端面铣,确保工字梁总长度在公差范围内,其次将工字梁上轴孔的镗孔及一些螺纹孔的底孔机加工到位。注意成对制作,避免方向混淆。

内滑架工字梁上,在轮轴孔位置外侧加强腹板,需要先行定位装焊在工字梁上,焊接完成后,送机加工处首先进行工字梁端面铣,确保工字梁总长度在公差范围内,其次将工字梁上轴孔的镗孔及一些螺纹孔的底孔机加工到位。注意成对制作,避免方向混淆。

1.2.2.5 内、外滑架工字梁上轮轴轴销的装焊

内、外滑架工字梁上轮轴轴销为同一规格的轴销,因此焊接方式相同。但因轴销采用30CrMo材质,焊接极易产生裂纹,因此焊接过程有如下注意点:

①先对板材及焊缝周围150mm区域内进行预热,可以使用火工用烘枪;

②使用测温仪对预热区域进行温度测量,保证材料及焊缝区域温度达到350度以上;

③见轴销的图示——图10,优先焊接1位置,同时对焊缝2位置进行保温;

④焊接1位置时使用TWE-711 ¢1.2mm焊丝。焊接电流为220~240A,焊接电压为30~34V,焊接速度为450~500cm/min。注意焊道间的清渣处理,防止出现夹渣;

⑤焊后立即对1位置进行保温处理,同时焊接2位置,采用如上相同的焊接参数;

⑥焊接完成后立即使用烘枪对板材及焊缝周围150mm内后热处理,要求温度达到400度以上;

⑦使用测温仪测量合格后对焊缝及周边母材作保温处理,直至自然冷却;

⑧保温处理后使用小榔头对焊缝周边板材敲打一遍,尽量让内应力释放;

⑨待焊缝完全冷却后,对焊接区域做PT实验,确保焊缝质量。

1.2.3 总装

内、外滑架在总装组装工装胎架上进行,首先将两根工字钢吊上组装胎架定位,上下口尺寸可以适当调整。在保证工字梁腹板开档的同时需要保证工字梁面板板边间距,外滑架为两根工字梁面板的内边缘距离,内滑架为两根工字梁面板的外边缘距离。若面板在下料的过程中宽度尺寸有偏差,在装配时需根据开档尺寸的公差要求调节后定位;其次,安装定位横向中间槽型梁,先中间后两边。最后波浪形鱼尾板的安装定位及其他附属小件的安装。装配完成后尺寸报验,合格后开始焊接。焊接时注意滑架在工装上所有轴销需要确保锁紧。按照先中间后两边的顺序,左右工字梁上对称施焊,先立焊后平焊,先对接后角接。确保所有焊接完成并冷却后脱胎。火工微调后进行尺寸报验。以外滑架组装为例,工装胎架如图11。利用工装确保左右两侧工字梁的内开档公差(+2~+4mm)。

小车的总装:小车因构件整体尺寸不大,重量较轻,因此采用直接工作台靠山固定装配的方式,在总装一次性散件合拢的装配方式。先行小组装仅需要预先将装有轮轴轴销的腹板及其上的翼板进行装焊。轴销的焊接依然采用上述1.2.2.5内、外滑架工字梁上轮轴轴销的装焊工艺。焊接验收合格后直接利用总装工作台的靠山定位,装配定位注意监测左右两侧轮轴轴销开档尺寸确保在公差范围内。所有零件总装装配完成后尽量使用平角焊的焊接方式确保焊接外观,采用构件多次翻转的方式满足平角焊位置后再行施焊。焊接后测量尺寸,局部火工微调。

1.2.4 整体机加工

对外滑架上左右工字梁上油缸眼板位置对称双面镗孔。

2 结语

上述堆高机三个主体钢结构件的施工工艺,其优点在于便于实现标准的流水线式生产,尽可能的减少结构整体装配焊接完工后的整体机加工工作量,将机加工的工作量尽可能提前至小尺寸的装配件上完成。降低對机加工机床设备硬件设施的要求,并且过程中利用工装、锁紧胎架等简易工具,最大化节约施工过程的人工成本,提升工作效率;同时对于重要的开档尺寸,利用工装做靠山,也避免了装配工自行测量定位误读尺寸造成的装配失误,从而确保完工构件的尺寸及精度要求。最终降低综合制造成本,助推产品的市场占有率。当然,随着工业自动化的不断进步发展,对于产品的施工工艺也需要我们不间断的摸索改进。让成本更低,制造的过程更加节能环保是我们不断追求的目标。

参考文献:

[1]宋笑,徐正斌.港口机械设备腐蚀与涂层维护保养问题[J].起重运输机械,2019(09):90-94.

[2]刘政刚.空箱堆高机起升油缸内壁腐蚀维修与预防[J].集装箱化,2019(04):21-23.

[3]刘力.正面吊和堆高机典型偶发性故障的诊断及总结[J].工程机械,2020(03):76-81,9.

[4]孙远韬,吴丹,沈卓,仝瑞国,张氢.新型散货移动式堆高机的设计及应用[J].港口装卸,2016(04):14-16.