机械加工中对精度加工制造造成的影响研究

陈艳艳

摘要:目前,机械加工被投入在不同领域当中,逐渐成为了提升国内生产力与市场经济水准的关键要素。然而,在机械加工阶段,部分原因会直接干扰精准度,从而导致机械应用品质得不到有效保护。接下来着重对于机械加工精准度会受到哪些方面的影响且把其当做切入点,针对对应操控策略开展深入、细致商讨,全面推动国内机械技工精准度可通过科学与合理,整体提高机械加工品质,确保机械行业的可持续发展。

Abstract: At present, machining has been invested in different fields, and has gradually become a key element to improve domestic productivity and market economy level. However, in the machining stage, partly because it will directly interfere with the accuracy, resulting in the mechanical application quality is not effectively protected. Next, we will focus on what aspects of the machining precision will be affected and take it as the entry point, carry out in-depth and detailed discussion for the corresponding control strategy, comprehensively promote the precision of domestic machinery technicians can improve the overall machinery processing quality through scientific and reasonable, and ensure the sustainable development of the machinery industry.

关键词:机械加工;精度加工制造;影响;研究

Key words: machining;precision processing and manufacturing;influence;research

中图分类号:TG706 文献标识码:A 文章编号:1674-957X(2022)04-0051-03

0 引言

在时代持续变迁的状况下,尤其在国内经济发展实践中,机械制造已成了必不可少的关键构成,同时向机械制造强国行列加快步伐。然而,精细化机械加工技术精度跟后期零部件相互间的应用状况产生了紧密联系,当执行标准与实践数据相互间差值降低,则表明零部件精确度升高[1]。尤其在制作实践中,不同步骤偏差势必干扰加工精度,因此,如何保证机械加工精确度,接下来针对干扰机械加工精确度的原因深入剖析,随后结合实践诉求给出了合情合规的建设性实施方案。

1 机械加工中对精度加工制造造成的影响元素

1.1 人工影响元素 在国内社会经济飞速发展的大环境下,自动化科技随之获得了巨大的进步,通过技术人员本身来剖析,其在机械加工领域中依旧有着至关重要的影响。毕竟对于拥有高科技含量的机械设备来看,必然离不开人工贯彻执行设施操控。基于此,技术人员在机械加工时段,展现出的真实技能对于机械加工品质形成了决定性影响。尤其技术人员在机械加工时段,利用的工作方式、加工技术为确保加工精密度的关键原因。然而,在机械加工整个操控阶段,极易发生因技术员操控偏差,造成了机械加工精密度严重下滑。通常情况下,测量与调试机器基准施工为技术员发生加工偏差的主要体现。

1.2 加工制作进程 从机械制造领域现状来看,加工制作进程为机械加工精密度把控的决定性因素。不仅如此,同样为加工精密度发生干扰的主要步骤。毕竟此时段,极易出现相当突显的加工偏差。比如:当机械设备加工制作阶段,最大可能性因导轨、夹具定位、机床跳动及其主轴回转等原因出现偏差,进一步使机械零部件在加工时段发生品质损毁问题。此外,在机械加工制作实践中,假设切削力点位发生偏差状况,势必要会导致设备零部件的标准及其形态产生非常大的偏差。并且在加工制作实践中,一旦热度调整与处置不达标,势必导致热源分配不均衡现象,同样给加工精密度带来不可逆的干扰,且会给整体机械加工制作效率与品质带来负面影响。

1.3 相关设施原因 从机械加工领域来讲,加工设备的优劣直接决定了机械加工生产品质。一旦相关加工設施本身出现标准不统一或者偏差,技术员在操控加工机械设备执行零部件加工制作实践中,势必产生作业偏差状况,进一步对于设备整体精密度产生一定干扰。总而言之,其主因为国内在机械制造领域的发展较为落后,与世界先进国家比较,机械制造水准有限。如何才能化解国内机械加工精密度产生的各种各样疑难问题,则势必要强化设备的变革与研发任务,进一步把机械加工精密度整个品质提升一个层次。

1.4 内在原因干扰 集中涵盖了三个方面:第一,在系统制作与加工实践中,无法遵照诉求与制作标准来操控,使其零部件产生偏离,从而达成系统制作之后,假设无精密度检测则会出现精密度难题。第二,当制作系统组装达到标准状况下,方才可实施机械制作,一旦设施组装过程中出现偏离,操控程序出现疏漏,造成精密度错位,使其整体程序出现了不规范性,结果给零部件精密度带来了不利干扰;第三,假设利用相同系统,当系统运转形态发生磨损状况,自然而然精密度也会产生干扰,此状况下机械制作不符合加工标准。比如:机床与刀具应用时长超长,则势必在加工精密度方面出现偏差,从而直接干扰了产品整体精密度。并且其余设施在实践应用相当长时段后则要立刻替换,毕竟不同设备的使用周期长短,势必干扰了加工制作程度,同时制约了最后机械加工成效。

1.5 受力产生形变与热变形 加工制作设施长久应用状况下,遭受外力与本身压力干扰则会产生某种程度的变形,此现象针对机械设施加工制作进程中的位置与形状产生一定干扰,同时缩短了设施的使用周期,对于系统精密度产生负面影响。因此,产生受力形变的主因为:第一,系统运转实践中,遭受超强的外部压力,系统中发生架构不相同的小零件,致使系统运行遭受压力不断升高,过渡应用状况下,导致小零件出现位移,从而影响设施外部变形。第二,系统中少数零部件遭受内在力与外在力的干扰出现形变,设施运行中不仅要面对外在压力,同时要负担内在形成压力,假设不同压力处理不及时,则会磨损零部件,从而整个系统精密度与加工制作水准严重下滑。

此外,在机械加工系统生产实践中,同样会遭受热度干扰。其热变形本质上在热度干扰下形成的外表面形变,且系统运转实践中发生无法处置的热量,当热量储备到一定程度状况下,相关设施形成了热变化。此变动针对刀具精密度产生了直接干擾,加剧了系统运转精密度。透过相关参数展示,热变形出现偏差的概率非常大,假设无法针对热变形采取科学管控,势必带来更大的损失。毕竟零部件加工制作实践中,机床与零部件之间多次摩擦,进而形成热能,此部分热量则经过热变方式干扰零部件结果,具体囊括了零部件因热力形变与车床实施要变等现象。当中工件热变形对于零部件加工精密度的干扰最强,例如:部分长形零部件加工制作实践中,针对长形零部件采取打磨,其在摩擦施工中形成热量,零部件热度持续提升。再加上遭遇受热膨胀与冷萎缩干扰,势必针对长方形零部件的长度发生变动,结果干扰到零部件加工制作精密程度。

2 提升机械加工中对精度加工制造有效措施分析

2.1 降低原始偏差 如何提升零部件制作阶段机床几何精密度,则需把夹具、工具及其量具本身精密度全部升高,势必要把技艺体系里面的内应力、受热形变、受力及其刀具损害导致的变形提早管理,检测偏差都归属于直接降低原始偏差。要想全面提高机械技工精密度,势必针对导致加工偏差的不同原因、及其每项原始偏差执行认真负责探究,把不一样环境下导致的加工偏差作为参照物,从而给予有针对性地处置方案[2]。

2.2 偏差抵消方法和转移法 偏差抵消方法属于人工导致的全新原始偏差,可把原始技艺体系中的原始偏差实施抵消。假设原始偏差为负值,人工偏差则可得到正值,相反则为负值。同时推动二者大小最大程度地等同,或利用原始偏差把其他原始偏差抵消方式,且能够推动二者大小相类似。方向反之,进一步把加工偏差大范围的降低,从而满足提升加工精密度的目标。

偏差转移法则是将加工精密度形成干扰的原始偏差转移至不干扰加工精密度零部件及其方向上来。参照偏差转移方式的事例有很多种,比如:假设机床精密度不符合零部件加工精密度诉求,一般情况下无法直接提高机床精密度,需要在夹具及其技艺角度做足文章,持续增设条件,进而将机床的几何偏差转移至不干扰的加工精密度方向上来。当消磨主轴锥孔过程中,务必保证可以跟轴径在同一轴度,杜绝单一的保证机床主轴回转精密度,实际操作中则需要依赖于夹具保障。假设机床元件和主轴相互间利用浮动关联后,则会将机床主轴原始偏差被移动。

2.3 均匀化和均分原始偏差 加工制作阶段,刀具及其机床等偏差主要体现在零部件方面。所以,重点关注外表面相互间比较和调整的应用,抑或者以相互基准来使用拓展加工制作,最终将部分出现的较大偏差能够均匀化地在整体加工外表面形成干扰,其均匀传送至零部件外部加工偏差,进一步推动元件加工精密度取得大范围提高。

在贯彻执行加工制作阶段,其上道程序或毛坯出现了偏差,进一步导致复映或定位发生较大偏差,从而导致此道程序的加工出现偏差。如何针对此现象采取有效的解决办法,则需遵照大小方法把原始偏差区分为N类,推动每一类毛坯偏差范畴可以缩减到之前偏差的1/N,之后通过每类的方式分开贯彻执行微调与加工制作。此方法的具体使用,简单高效提高了上道程序及其毛坯加工的精密度,实践执行也趋向于平稳。

2.4 机床几何偏差干扰解析 ①主轴回转偏差。针对零部件加工制作精密度的干扰。主轴径向圆跳动势必导致器件形成圆度偏差,即便主轴轴向位移无法针对外圆与内孔精密度形成干扰,其会针对端面与内外圆垂直度形成干扰,进一步导致端面呈现出凸轮状况。此环境下采取螺纹加工制作过程中,或许形成螺距周期偏差,车削进程中,假设主轴形成角度倾斜,其加工零部件径向截面为圆状,相反轴向截面呈现出梯形。因此,如何提高主轴回转精密度的方式,第一,利用较强精密度的主轴零部件。需要借助高等级轴承或静压滑动轴承,进一步提高轴系刚度,且减少径向跳动状况。此外,主轴箱体支承孔、主轴轴径和轴承连接处加工精密度同样需要提高轴系刚度。第二,防止主轴回转偏差传送至加工零部件方面。则要利用死顶尖方法实施外圆消磨,只需保证定位中心孔形状及其位置精密度,则可加工制作出最佳精密度的外圆柱面。第三,全方位提高主轴支承精密度,贯彻执行精细化微调组装。需要利用精密度强的滚动轴承或液体及其气体静压轴承全面提高主轴支承精密度。此外,主轴零部件组装执行实践中,则需科学设置对应零部件精密度,方才利用选配法等方式微调且排除轴承间隙。②传动链偏差。借助对应传动机构来达成加工设施平稳运转,传动零部件相互间通过制作、组装方面偏差势必引发传动链偏差,进一步干扰零部件加工精密度。针对此偏差需要利用下述方法来化解:降低传动链,缩减传动零部件数目;强化传动零部件精密度,重点为末端传送零部件加工与组装精密度,利用校对单位来规避偏差。

2.5 减少受力变形产生机率及其防止发生热变形状况 在机械加工制作实践中,经常遇到的状况为受力干扰产生形变问题,势必要针对此问题采取科学管控。当设施运转相应时间段后,则要及时留意设施状态,遵照设施运转状况来选择压力排除方式。针对细长工件处置实践中,则要慢慢降低削力干扰,杜绝设施产生形态方面的变动,致使不同部分的车辆削量产生统一性质。首先,强化接触刚度。加强系统关键零部件连接外表面配合品质,且采取预加载荷。利用此方法可以高效排除配合面间隙,且可以扩大零部件的接触面积范围,进一步减少受力形变。其次,提高工件刚度,减少受力形变状况。需要高效降低切削力作用點至零部件支撑面相互间的间距,进一步提升零部件加工制作中刚度。再次,提高加工设施刚度,进一步减少受力形变情况。最后,针对零部件实施科学装夹,进一步减少夹紧形变。加工制作实践中其内部力量产生形变,零部件半径长度等针对机械设施产生干扰,致使相关参数产生变动,结果成品跟预期产生了巨大差距。要想预防遭受外部力量的干扰,需要科学应用直接法,将绝大多数设施中实施加固固定,慢慢减少外部压力,防止设施发生形变情况。

此外,在机械加工制作实践中,发生各种不同干扰原因,其热变形为常见的干扰原因,因此务必采取科学的管控方式,防止发生热变形状况。透过实践视角来解析,则要针对设施运转热度科学管控,依据设施具体状况来采取对应的降温策略,防止干扰机械加工精密度。当发生热度慢慢上升的状况下,则要解析热度上升的起因,主动探寻热度降低的方式方法,按照规范流程贯彻执行整体机械加工程序。

2.6 解析偏差解决内在因素干扰和其他方式方法 如何保证机械生产制度,自然而然则要在起初时段确立内在干扰因素特征,遵照内在因素形成规律,采取有针对性的种类区分,慢慢减少遭受本身干扰的概率。在明确内在干扰原因范围状况下,针对偏差种类实施归类,整体解析偏差特性,遵照实践运行状况与内容诉求拟定完备的处置计划。针对内部干扰因素处置实践中,率先确立处置思路,随后贯彻执行检修计划针对本身干扰因素逐一排查与微调,借助常数值消除内部干扰因素。此外,除了以上降低偏差的方法,提升零部件加工精密度方式之外,同时可借助机床导轨实施保养来完成。例如:在机床操作完成之后,尽快针对床身与导轨等位置实施清扫,随后及时补足机油,预防机床被侵蚀。不仅如此,要想让机床确保高精准度,则要将机床加工速率管控到位,最终方才使加工偏差最小化[3]。

3 气缸盖机械加工精度工艺设计

3.1 气缸盖功能特性 柴油机主要构成零件为气缸盖,主要设置在机体缸台面,且密闭内部气缸中,跟缸套、活塞结合组成燃烧室。其把喷油器与喷油泵喷出的高压雾状燃油和空气融合燃烧,形成了高温热能全力促进了活塞反复运转,最终把热能转变成了动能输出,见图1。

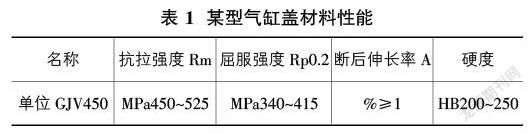

3.2 气缸盖受力分析 气缸盖长久位于高温高压境况中,利用高强度气缸螺栓经过超大预紧力加固气缸盖来安装,方才气缸盖则要承担加大机械应力,此外,气缸盖内部腔体架构繁杂,热度场极为不平均,形成了较大热应力,极易造成形变现象。因此,针对气缸盖设计与制作给予了更加严格标准,其中重中之重的为气缸盖高压密封面、喷油器孔、入排气阀与导管孔制作技艺给予了更加严格的标准诉求,见表1。

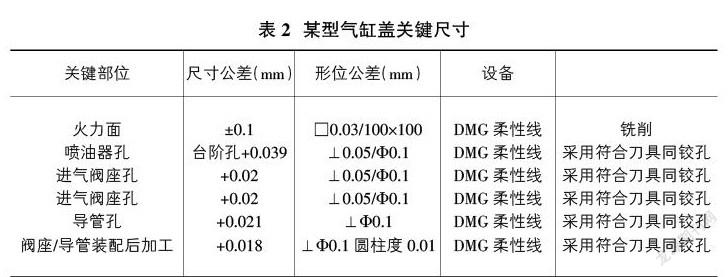

3.3 关键尺寸分析 气缸盖重点制作位置集中囊括了:火力面、喷油器孔、进排气阀座及其导管孔,当中进排气阀座以及导管孔制作牵涉镶嵌阀座与导管后的二次加工。以某型气缸盖为例,主要尺寸见表2。

①火力面加工。利用数控立车为过往气缸盖火力面制作方法,然而,其DMG柔性线具备较强的集成化制作技能,实操过程中最大程度降低反复装夹工步,消减人工操控流程,针对制作品质的不确定干扰因素,加强自动化成效。参照设备实践状况,利用DMG柔性流水线中制作中心应用直径Φ100mm盘铣刀针对火力面数次铣削制作手段,确保平面度0.03/100×100标准诉求。

②喷油器孔加工。此类型气缸盖喷油器孔为数个同轴心台阶孔构成,尺寸公差标准需在+0.039mm范畴内,主要确保数个台阶孔相互间同轴度Φ0.1mm及其对应火力面垂直度0.05mm标准诉求。解析利用契合刀具,针对数个台阶孔一并镗孔制作,参照刀具自身精确度,来确保同轴度制作精确度。

③进排气阀座孔及导管孔加工。进排气阀座孔及其导管孔制作困难点集中确保阀座孔和导管孔同轴度标准诉求,毕竟阀座孔和导管孔空间间距较大,且孔径对比差较高,普通刀具无法确保制作精准度,势必利用切合刀具同铰孔,确保孔隙之间同轴度精准度标准诉求。

4 总结

总而言之,在机械制造实践中,机械加工长期位于关键步骤,会对机械制造品质起到决定性干扰作用。基于此,势必要高度重视机械加工阶段干扰精密度的具体原因,且作出深入研判分析,方才可利用一连串操控方法有效提高机械加工精密度,最终把原始偏差大幅度降低,全力推动机械加工品质获得足够的保障。

参考文献:

[1]肖文龙.机械加工中对精度加工制造造成影响的因素探讨[J].中国战略新兴产业:理论版,2019(1):1.

[2]刘晓明.生产加工行业中机械加工工艺对部件精度的影响[J].南方农机,2020,051(008):165.

[3]马阳.机械加工中影响加工精度的问题分析[J].南方农机,2019,50(5):1.