平交道口改下穿立交桥框构顶进施工技术

付宝健

下穿铁路顶进施工是公路或城市道路穿越铁路的常见施工形式。顶进法可以在不中断铁路运营的情况下将预制结构顶进,与既有铁路形成立体交通模式。顶进法施工工艺成熟,安全性高,已得到广泛应用。本文以新建7.3×35m框构桥下穿锦承线施工为背景,开展框构桥顶进施工过程中上部道路正常通行的施工技术分析,提出合理的加固方案和措施。通过详细顶力计算,制定详细施工方案和操作流程,以保证顶进施工顺利进行。

一、工程概况及特点

本工程为锦承线义县至朝阳段扩能改造工程,框构桥位于朝阳市黄河路与锦承线的平交道口,本工程主要为平交道口改下穿立交桥,并修建双线。其表覆第四系全新统人工填土层杂填土,下伏冲洪积层粉质粘土、粗圆砾土。通过对地质条件分析可知,土壤最大冻结深度为1.35m。

二、工程方案设计

框构桥主体采用钢筋混凝土框架结构。孔径(4.5+11+11+4.5)m框构桥有四个孔洞,其中左右两侧的孔洞孔径为4.5m,中间两个孔洞的孔径为11m。框构桥全高7.3m,全宽35m,全长14.5m,桥顶板厚0.75m,底板厚0.8m,边、中墙厚度0.8m,混凝土1164m³,钢筋156t,最大顶力3900t,顶程23.47m。根据工程特点滑板体系及后背梁等结构设计主要取决于顶推框构桥的顶力大小,准确计算顶力是框构桥施工的关键。

(1)框构桥顶力计算

桥体顶进期间,要对桥体、土壤摩阻力进行克服,并且将其中的刃脚切土土抗力清除掉,这些桥体总顶力就是全部阻力相加的结果。对于顶桥而言,可以影响到其顶力计算的因素有很多,一般包括:土质、地下水、顶进长度、施工方法。公式为:

式中:μ—顶力系数,取值一般在1.2到1.5之间;

N—箱身自重(kN)。

一般来说,如果工况没有出现异常的时候,当桥体脱离滑板的情况下,其顶力是最高的。在最大顶力出现之前,顶力大小、顶进距离之间存在密切联系。顶进距离越大,顶力越大。通常情况下,要计算桥体顶力,一般是依据入土后顶力进行处理,公式为:

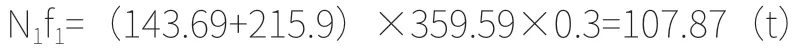

N1为框构顶荷重,通过分析可以看到,因为桥顶、轨底距离在1米以内,就需要考虑到其中的线路荷重,P1=143686.3kg,客货共线ZKH荷重,P2=2159.05kg。

N2为框构自重:N2=QL+10(t)=1164×2.5+10+156=3076t

f2—经计算得220.22t。

将各数值代入计算公式,整理得到:

选用15台500t镐顶进,备用2台。

三、主要施工条件及施工方案

1.施工条件

(1)交通情况:框构桥位于朝阳市内黄河路和锦承线交汇,四通八达,道路运输便利。作为施工材料设备的主要运输通道。

(2)地表构建筑物:施工场地为既有城市道路,路面宽28米,道路两侧施工范围内为砖房及公园,道路两侧有道路绿化、路灯、电力线,通信电缆、城市排污管道等。

(3)地下障碍物:地下障碍物有一处废弃煤气管道,直径为300mm,埋置深度1.0米,铁路路肩有信号电缆埋置深度1.5米,施工时和设备单位确认后进行防护后施工。

2.主要施工方案

(1)线路加固

框构桥主体采用顶推法施工,工程现场首先进行线路加固,线路加固的工艺流程如下:

施工准备→应力放散→混凝土枕换木枕→扣轨→支墩→钢筋混凝土锚桩+L型冠梁→穿横梁→纵梁→支点带

框构桥采用3-5-3吊轨梁,加固1股道采用2道纵梁,每道纵挑梁为3根Ⅰ56C工字钢,间距为0.8米,纵梁间距为4.6m,纵梁外侧1m处设置辅助纵梁,纵梁与横梁用U型螺旋A、夹木、扣板B连接加固。在线路加固过程限制列出速度在45km/h以下。

(2)框构顶进作业

框构桥顶程为23.47米,顶镐布置为13台。顶进挖土7761m3。调配6台自卸车,针对性地运输其中的土方,在开挖中,会用到2台挖掘机,而运输中,则要用到2台装载机,一台25t吊车吊装顶柱。

①布置千斤顶。框架桥底板厚度为0.75米,底板宽度35米,千斤顶共计布置21台,顶镐下部采用宽度0.5m*1.5m*16mm钢板作为底座,底座前端和底板后端预埋钢板焊接牢固,侧面用直径20mm钢筋进行斜拉。使顶进过程中保证顶镐和框架主体一体运行。油泵采用150升,顶镐和油泵间使用油压分配缸及高压输油管进行串连保证顶镐能同步进行。

②顶进。顶进过程为:挖土顶程完毕,就要将高压油泵启动。顶力就会通过顶镐出现,并且利用相应的传力设备,通过后背作用力,使框构开始产生移动,完成后,千斤顶恢复原状。将顶铁放置到空档处,就可以为再次开镐做好准备。如此循环往复,直至框构就位。

在开动相应的框构桥后,开始为不切土的空顶,但此时需要注意控制好框构顶进的方向,切不可麻痹大意,以免产生较大的偏差,造成纠正困难。若产生大量偏差,则后期纠偏难度大。框构桥入土开始,一直到框构有50%入土的时候,是顶进孔道定型阶段。要针对性地测量偏高和偏移量,并且要在第一时间做好纠偏。要做好各个环节的观察、记录工作,这样才能有充分的数据保证后续的工作顺利进行。

③安放顶件。安放顶件施工使用一台25t吊车及人工配合安放顶件。为了保证施工质量,在各个环节中保持相同的轴线、位置、长短搭配。在顶进期间,为了增加稳定性,需要在顶进过程中每隔7米顶柱设置1道横梁。

④顶进挖土。由于作业面受到限制,在开挖过程中,一般要通过人机配合方式进行处理,也就是说,通过人工配合2台挖掘机的方式进行处理。利用挖掘机把路基土方松动,然后使用2台装载机装土,使用6台自卸车把土外运。为保证施工质量,每次的深度控制在80cm到100cm之间,勤对标,要坚决杜绝出现超挖的情况。开挖面宽度不能太大,相对于框构轮廓,其宽度应该少10cm,这样能控制好方向。

⑤顶进控制。要相对桥身顶进方向、高程有更加深入的把控,就要将观测站建设到顶进后方,这样才能在第一时间做好观察。一般来说,进行顶进期间,每一顶程的前进之后,就应该观测其轴线、高程,同时,还要将记录填写好。

四、质量监控措施

在顶进过程中,对既有线路采取监测措施,监测方法主要采用定时观测和跟踪观测相结合的方法。顶进施工,由于挖土顶进,既有线加固体系悬空,必然使顶进区域横梁向外位移,导致轨道周边环境的变形。沿既有线每5米布设监控点,布设范围为纵横梁加固范围。在顶进过程中,对所有布置的监测点按照检测计划进行全面的检测。每二小时观测一次,每天的监测次数大于5次。另外还要根据位移变化趋势、施工进展的实际情况,要对监测频率进行针对性的调整,当监测数据有突变时,监测频率应适当加密。

五、小结

本文以框构桥施工为工程背景,通过自框构顶力的计算及精确的施工控制,在施工过程中采取加固施工技术,开展框构桥顶进施工过程中上部道路正常通行的施工技术分析,提出合理的加固方案和措施,以保证顶进施工顺利进行。通过本工程的顺利实施,可为类似的工程提供借鉴意义。