新元矿31004 掘进工作面气相压裂增透技术研究与应用

要天富

(阳泉煤业集团和顺新大地煤业有限公司,山西 和顺 032700)

1 工程概况

阳煤集团新元煤矿位于沁水煤田北部,矿井主要 3 、9 、15 号煤层,31004 工作面位于井田南区,工作面开采3 号煤层,煤层厚度2.52~2.82 m,平均厚度2.72 m,平均倾角为3°,煤层顶板岩层为泥岩和粉砂岩,底板岩层为砂质泥岩和细粒砂岩,工作面采掘设计如图1 所示。根据矿井地质资料可知,31004工作面埋深最深处瓦斯含量约为16.13 m3/t,瓦斯含量较高,瓦斯压力较大。310004 辅助进风巷和回风巷沿3 号煤层底板掘进,巷道掘进期间测试得出煤的坚固性系数为0.4,最大瓦斯含量为12.70 m3/t,基于《煤与瓦斯突出规定》可知,掘进工作面具有瓦斯突出危险性,为保障巷道掘进期间无瓦斯突出现象出现,同时为实现瓦斯的高效抽采,拟采用气相压裂增透技术,现具体对增透原理及增透方案进行设计研究。

图1 31004 工作面采掘设计图

2 气相压裂增透机理

气相压裂增透技术主要是通过在煤层中造缝卸压进行瓦斯抽采以消除突出危险性,由于煤层中存在着多种原始裂缝,原始裂缝的存在对气相压裂造缝机理及发育规律起着控制性作用,煤体中的原始裂隙可划分为面割理、端割理、层理和构造裂隙,具体煤层内原始裂隙如图1a)所示。气相压裂在煤层中的造缝机理可划分为2 个阶段2 种类型,分别为前端高压气相射流阶段的应力波损伤造缝和后期的准静态高压气相膨胀重启先存裂缝的张裂造缝[1-2]。

气相压裂造缝在第1 阶段主要通过高压气相射流对钻孔壁煤岩层进行冲击,损伤破坏孔壁近煤岩层,在孔壁周围形成破坏区,通过随后的高压气流射入损伤区域,实现裂缝的张开和延伸,在钻孔周围形成多方向的放射状裂缝系统,该类裂缝一般呈放射状分布,仅在煤层中发育,具体发育形式如图1(b)所示,放射状裂缝从钻孔孔壁向外逐渐减小,该种裂缝是在气相压裂后形成的新生裂隙系统,不受到煤体内先存裂缝的控制。

图1 煤体原生裂隙及气相压裂造缝示意图

气相压裂造缝在第2 阶段,高压射流冲击钻孔孔壁后,射流压力会不断降低,在钻孔内部形成准静态高压气相状态,煤层中的层理和割理在高压气体和射流冲击作用下形成的裂纹,通过高压气体的持续驱动作用持续张裂和延伸,直至气相压力降低至煤体破坏强度以下,该种裂缝属于先存裂缝的重新开启,称之为重启裂缝,裂缝在长度上和与割理和层理相耦合,属于可通过肉眼识别的微观尺度裂缝[3-5]。

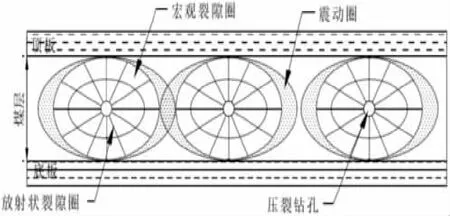

气相压裂技术是通过高压气体对煤体局部进行高效造缝,通过造缝在煤层中形成复杂的裂隙网络系统,在煤体内形成的裂缝圈内,其实现的为增透和卸压的双重效应。裂缝圈内的裂缝相互连通,能够降低煤体应力,在一定程度上消除瓦斯突出的危险性。气相压裂的本质是进行造缝和卸压,形成的裂缝圈即为消突圈,气相压裂后形成的卸压消突圈如图2所示,完整的卸压消突圈主要由3 个不同的裂缝圈层组成,第一种为放射状裂缝圈层,该圈层为压裂核心圈层,圈层内存在着长且宽的放射状裂缝,形成高导流-高渗透的圈层,在该圈层内地应力几乎完全消失;第二类圈层为宏观裂缝圈层,圈层内充满肉眼可分辨的气相压裂形成的复杂裂缝,煤体在裂缝的切割下形成各种颗粒状结构,属于地应力消散区域和高渗透圈层;第三类圈层为震动圈层,该圈层内无显现的裂缝,但该层内的煤体在气相压裂机械波的震动作用下,可能形成显微裂缝能够在一定程度上对煤体增透。

图2 气相压裂消突圈示意图

3 气相压裂方案及效果

3.1 气相压裂方案

31004 辅助进风和回风顺槽掘进工作面具体突出危险性,根据工作面地质条件,结合气相压裂增透机理,设计掘进工作面分别采用60 m 单孔和双孔压裂方案,具体单孔和双孔压裂参数如下:

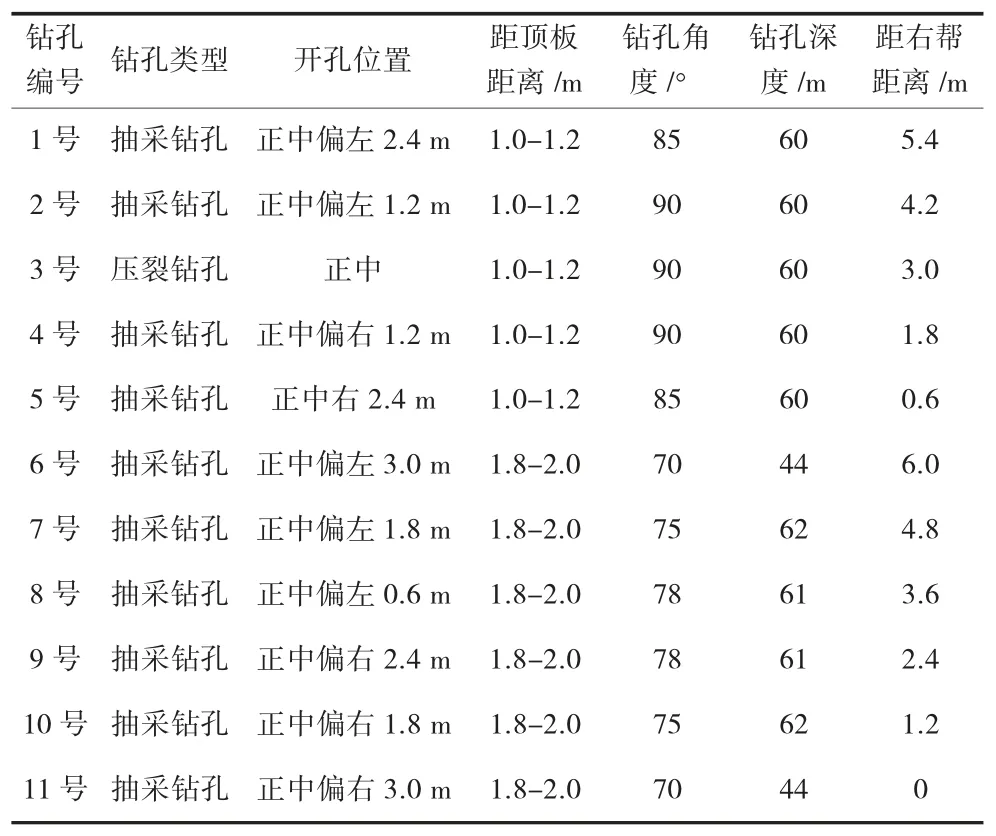

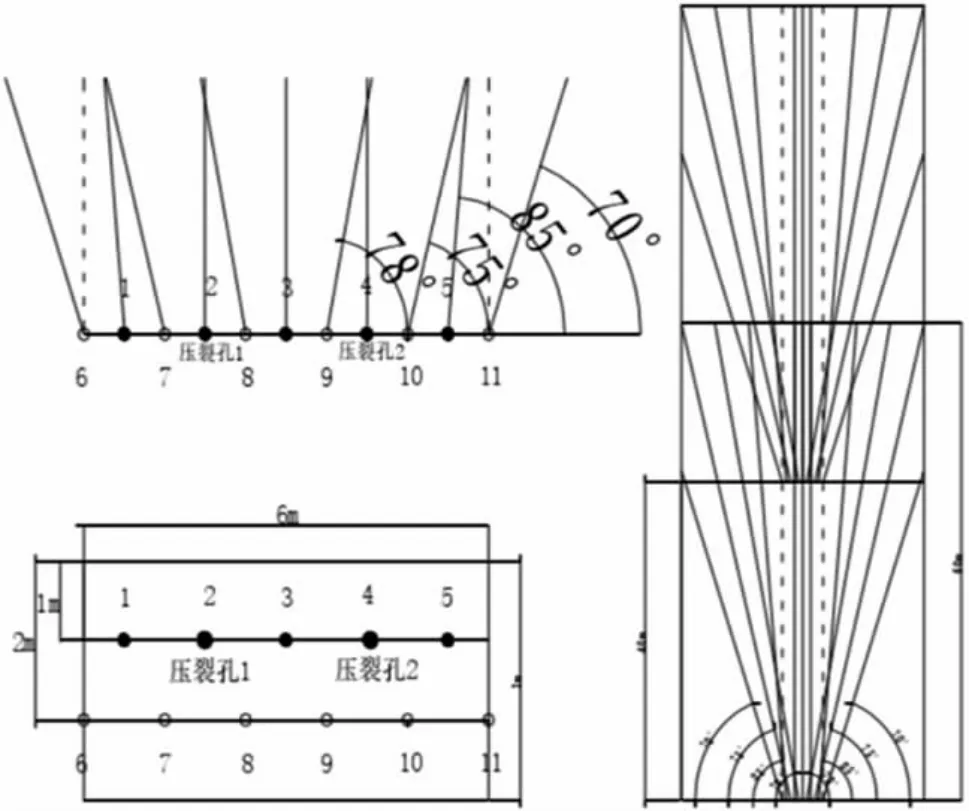

1)60 m 单孔压裂方案:布置1 个压裂钻孔,10 个抽采钻孔,钻孔孔径113 mm,压裂钻孔控制范围为掘进工作面前方60 m,通过压裂进行预抽,具体压裂钻孔和抽采钻孔的参数见表1,钻孔布置形式如图3 所示。

表1 60m 单孔压裂钻孔及抽采钻孔参数表

图3 60 m 单孔压裂钻孔及抽采钻孔布置示意图

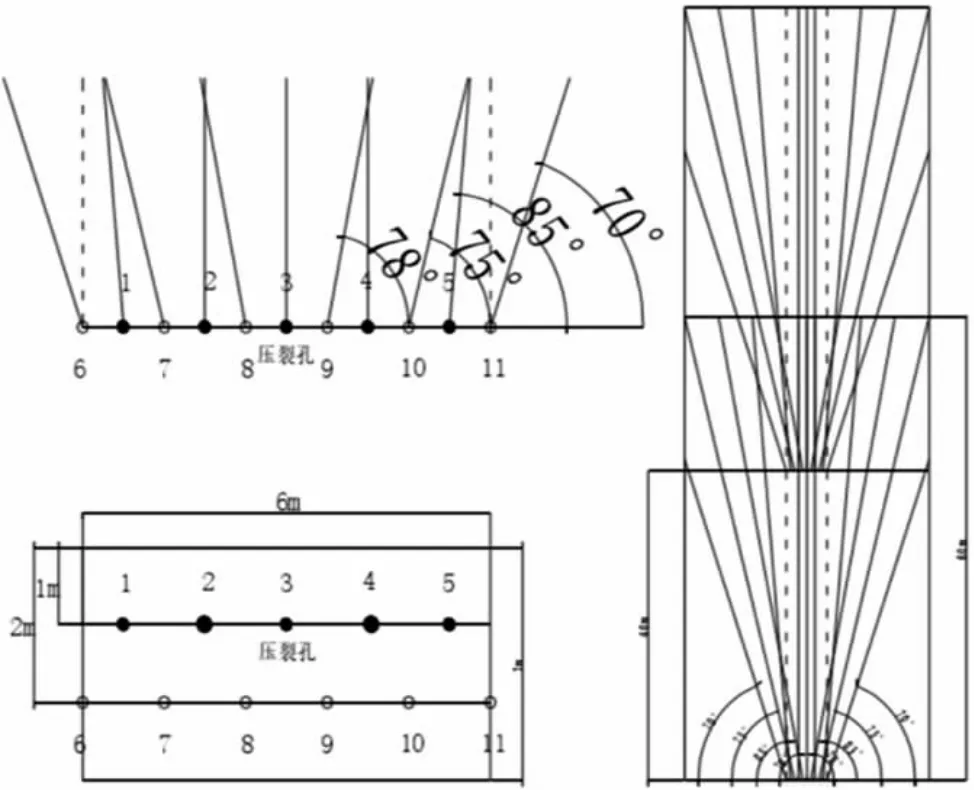

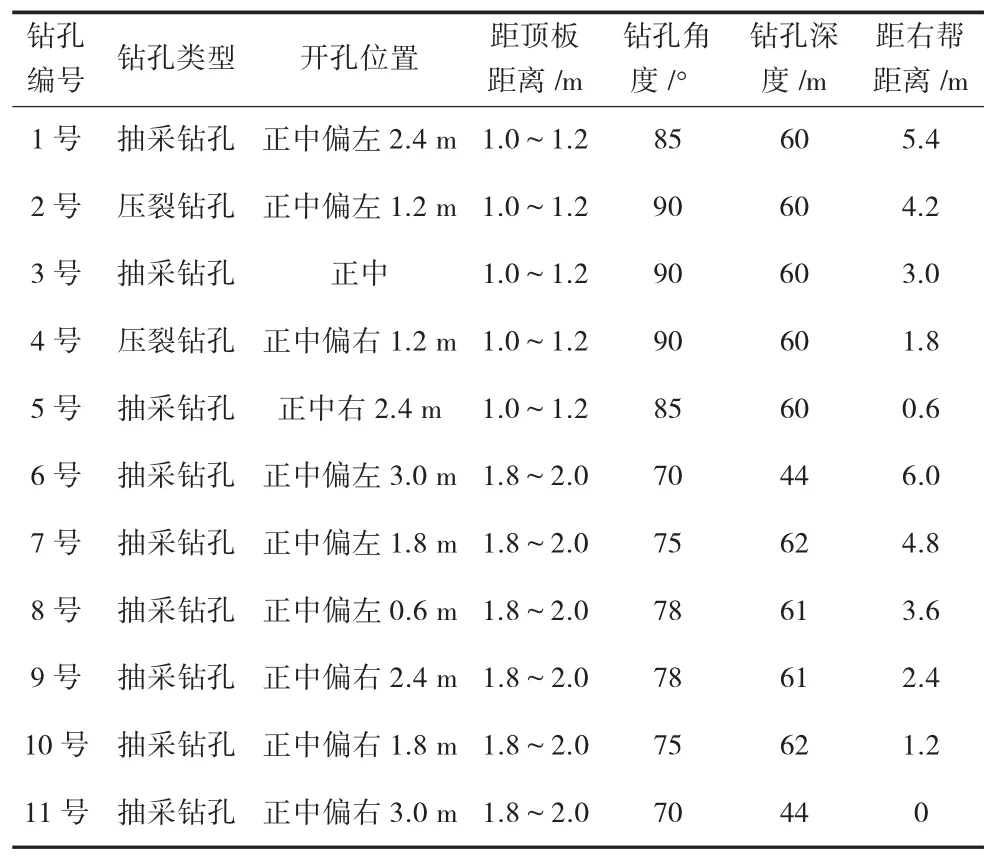

2)60 m 双孔压裂方案:布置2 个压裂钻孔,9 个抽采钻孔,钻孔孔径113 mm,压裂钻孔控制范围为掘进工作面前方60 m,通过压裂进行预抽,具体压裂钻孔和抽采钻孔的参数见表2,钻孔布置形式如图4 所示。

图4 60m 双孔压裂钻孔及抽采钻孔布置示意图

表2 60 m 双孔压裂钻孔及抽采钻孔参数表

气相压裂增透抽采技术工艺流程主要包括:钻孔定位→钻孔施工→压裂施工→钻孔封孔、联网接抽→数据监测→恢复掘进。钻孔定位时根据煤层倾角、软硬程度具体确定钻孔位置,钻孔的高度在距离顶板不小于1 m 的位置;钻孔施工时遵循“低压慢进、边吹边退、掏空前进”的钻进原则。钻孔压裂过程如下:①将压裂设备运输至压裂地点;②测试压裂管的导电性,确保导电性能完好;③向钻孔中推进压裂管,实现钻机的缓慢前进;④压裂管推进完成后,连接第1 支封孔器,并在第2 支封孔器和第1 支封孔器间连接5 根7.5 m 的推杆;⑤连接手压泵进行注水封孔器的封孔作业,当泵压达到10~12 MPa 后关闭注水管路阀门;⑥确保作业环境安全后即可进行放线引爆作业。

3.2 效果分析

在31004 辅助进风巷和回风巷掘进期间,分别在巷道采用60 m 单孔和双孔气相压裂方案后进行压裂抽采数据的监测分析,根据监测结果得出掘进工作面压裂后抽采数据见表3。

表3 气相压裂后抽采数据表

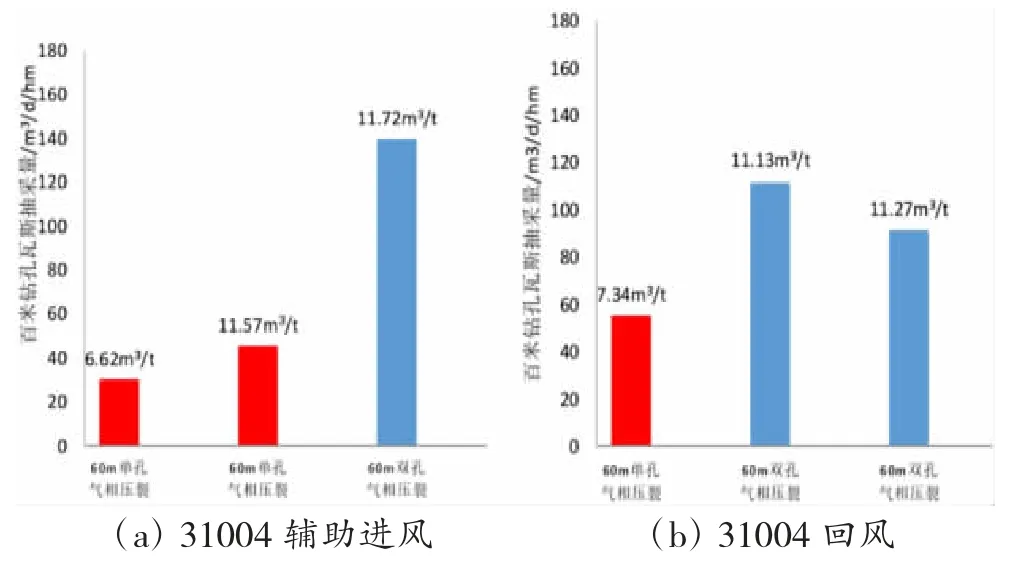

根据统计分析能够得出31004 辅助进风巷和31004 回风巷分别采用60 m 单孔和双孔气相压裂方案后百米钻孔瓦斯抽采量柱状图如图5 所示。

图5 31004 辅助进风和回风巷气相压裂后抽采效果柱状图

分析图5 可知,在煤层内瓦斯含量大于10 m3/t时,此时采用双孔气相压裂方案后百米钻孔的瓦斯抽采量明显高于单孔气相压裂的抽采效果,双孔压裂后百米钻孔的瓦斯抽采量为单孔百米钻孔瓦斯抽采量的2~3.71 倍;当煤层内瓦斯含量为8 m3/t 时,此时可采用单孔气相压裂方案同样可实现较好的抽采效果;另外从气相压裂后的抽采效果分析可知,60 m 压裂气相压裂时,方案中设置15 根压裂管较为适宜。

为有效评价气相压裂抽采方案的消突效果,采用钻屑解吸指标K1 进行预测分析,根据相关规定,确定煤巷掘进工作面突出危险性的参考临界值分别为:干煤样0.5,湿煤样0.4。

在31004 辅助进风和回风巷采用气相压裂抽采方案后,根据现场测试分析可知,掘进期间未出现K1 值超限现象,保障了巷道的安全掘进。

4 结 论

根据31004 工作面的地质条件,通过分析气相压裂增透机理,结合煤巷掘进工作面特征进行气相压裂方案的设计,根据气相压裂方案实施后的效果分析可知,气相压裂双孔增透效果高于单孔,当煤层内瓦斯含量≤8 m3/t 时,采用单孔压裂,当煤层内瓦斯含量≥10 m3/t 时,宜采用双孔压裂,掘进工作面采用气相压裂后,掘进期间无瓦斯突出现象。