旋挖植桩法在铁路桥梁桩基的创新应用

陈怀智 潘湘文 阮白一 牛思喆

(中铁上海设计院集团有限公司 上海 200070)

1 研究背景

我国早在1944年就开始生产离心钢筋混凝土管桩(RC桩)[1]。1951年,丰台桥梁厂生产直径ϕ400 mm离心成型的无接头钢筋混凝土管桩(长度10 m),主要用于铁路桥墩基础;20世纪60年代,开始研制先张法预应力混凝土管桩(PC桩)[2]。1987年交通部第三航务工程局从日本全套引进预应力高强度混凝土管桩(PHC桩)生产线[3]。1998年,上海轨道交通3号线部分桥梁桩基采用PHC管桩,桩径为0.6 m,平均桩长为33 m。上海磁悬浮城市列车线的桩基础全部采用PHC管桩[4],桩径为0.6 m,平均桩长为47 m。

PHC桩在铁路桥梁基础上的应用相对较少。自1998年新长铁路开始[5],陆续应用于秦沈铁路、宁西铁路、赣龙铁路、宁启铁路、沪杭高铁[6]、沪通铁路[7]和连镇铁路[8]、京雄铁路[9]等。当前预应力管桩在铁路路基处理上也有应用,如京沪高速铁路宿州站[10]、温福铁路[11]软土路基加固等。

随着铁路桥梁发展,简支梁已基本实现梁场预制、架桥机架设,而下部结构特别是基础工程,除部分有条件地段尝试性地采用预制管桩外,绝大部分仍采用传统的钻孔灌注桩。钻孔灌注桩在施工过程中容易出现缩孔、桩底沉渣多、泥浆外运污染等问题,需要大量人工,成本较高,并需要丰富现场经验的工程师把关沉桩质量。与当前“标准化设计、工厂化生产、装配式施工、信息化管理”的发展趋势相背离。

混凝土预应力管桩以其可以标准化生产、施工简易、施工周期短、对周围环境影响小、承载力高、经济性强、绿色环保等优点,在铁路桥梁工程中有着广阔的应用前景。目前在普铁、高铁等各种铁路项目中已有初步探索和应用,但还未形成完善的系统理论、实验验证和实践应用。

本研究结合安徽某铁路项目,对铁路桥梁大直径管桩新型施工工法进行有益探索,完成了现场施工及静载试验,分析了新工艺桩基承载能力,达到了预期的目标。

2 铁路旋挖植桩的创新工艺简介

旋挖植桩法,就是旋挖机引孔后,在孔内灌注适量细石混凝土或水泥砂浆材料,并将预制桩沉入其中形成复合基桩的施工方法。可用辅助沉桩设备将预制桩打入、压入或振入。

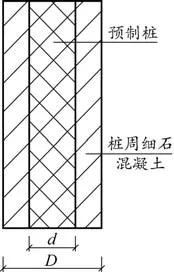

旋挖植桩法适用于填土、粉土、黏性土、砂卵石、基岩、岩溶等地质条件。在地下水承压水头较高或地下水流动性较大的地质条件中使用时,通过现场试验确定其适用性。旋挖植桩构造见图1。

图1 旋挖植桩构造示意

3 旋挖植桩试验概况

3.1 工程背景

本次试验共设置5根桩,分别为4-ϕ0.8 m管桩及1-ϕ1.0 m钻孔桩,管桩、钻孔桩桩长均为35 m。其中4根管桩均为试验桩(3根辅助沉桩采用液压锤,1根辅助沉桩采用振动沉桩)。试验场地桩位布置见图2。

图2 试验场地平面布置(单位:mm)

3.2 旋挖植桩工法试验

课题组于2020年9月进行了现场试验,旋挖植桩步骤和要求如下:

(1)定位测量,旋挖机就位。施工前,在试验场地内建立测量控制网,确定各个试验桩的中心点。钻机就位时,保证垂直度误差不超过5‰。

(2)埋设护筒。护筒直径1 m,厚度5 mm,埋深1.5 m,周围用土回填夯实,控制护筒中心和桩位中心偏差在1%内。

(3)旋挖机引孔。钻尖对准桩位中心,引孔过程中保证钻机导杆中心线、回旋盘中心线和护筒中心线在同一直线,钻头中心和桩位中心误差不超过10 mm。根据地勘报告计算的预挖深度结合现场实际情况,待引孔深度达到4-1-1黏土层以后,用筒钻钻进,将孔底坚硬-硬塑黏土层土样取出,经现场工程技术团队检验持力土层合格后,即可终孔。

成孔达到设计深度34 m后,对孔深、孔径及孔壁垂直度等进行检测。检测时沿孔四周检查,要求孔深、孔径不小于设计规定,钻孔倾斜度误差不大于5‰。

(4)下放导管并清孔。

(5)水下灌注细石混凝土。本工程采用C25水下细石混凝土,使用导管重力式灌注法。C25水下细石混凝土缓凝时间不低于8 h,设计坍落度为180~220 mm,并添加高效减水剂、缓凝剂。细石混凝土应具有良好的和易性、流动性。

(6)采用锤击或振动锤辅助沉桩,锤击法沉桩需按照重锤轻击原则锤击数控制在1 500锤以内。

4 旋挖植桩法复合桩承载力试验

课题组于2020年10月进行了现场单桩承载能力试验。桩身完整性检测采用低应变反射波法,单桩竖向抗压静载试验采用配重堆载法,单桩竖向抗压与水平承载力静载试验均采用慢速维荷法。试验现场见图3。

图3 单桩竖向抗压静载试验

单桩竖向抗压静载试验结果如表1所示,试验桩长度均为35 m。

表1 竖向抗压静载试验结果

各桩在竖向荷载下的荷载-沉降曲线如图4所示。

图4 桩顶沉降-竖向荷载曲线

根据试验结果综合分析,所有试验结果均满足设计要求。同时通过Q-s曲线汇总分析可以看出,在单桩竖向荷载加载至屈服荷载之前,预制桩的承载性能(不同承载力对应的沉降)均优于灌注桩。其中旋挖植桩的S3#和S4#试验桩因桩头未进行加固造成试验加载过程中桩头混凝土开裂破坏,致使桩头沉降突变,但与同类型的S1#和S2#桩的Q-s曲线对比分析,Q-s曲线的变化趋势和累计位移量比较接近,说明S3#和S4#试验桩与S1#和S2#试验桩的竖向抗压承载力应比较接近。

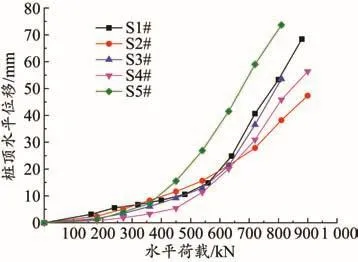

各个桩在水平荷载下的荷载-位移曲线如图5所示。

图5 桩顶水平位移-水平荷载曲线

根据试验结果综合分析,所有试验结果均满足设计要求。同时通过荷载-位移曲线可以看出,单桩水平荷载作用下预制桩的水平承载性能(不同承载力对应的桩顶水平位移)优于灌注桩。

5 旋挖植桩法复合桩竖向承载力建议计算公式及经济性分析

5.1 竖向承载力计算公式

旋挖植桩法管桩注入细石混凝土后在辅助沉桩过程中采用了锤击或者振动下沉,具有一定的挤土效应,桩端土体在沉桩过程中变得较为密实,同时与灌注的混凝土结合后桩端承载力提升较为明显。根据3#、4#桩的内力分析结果,在桩头破坏开裂时,桩端提供的承载能力在34%以上,与钻孔桩相比,由于桩端承载力显著提高,在同等荷载等级下旋挖植桩法管桩先由桩端提供承载力,桩周摩阻力仍有一定储备。

旋挖植桩法1#、2#管桩和5#钻孔桩由于场地限制只加载到15 000 kN、16 000 kN,未加载至承载力极限,但均远高于5 842 kN的承载力设计极限值。1#、2#桩由于现场原因未测量桩身内力,但根据桩基加载位移曲线可知,1#、2#桩的变形回弹率较高,分别为87.37%、62.85%,土体未进入明显的塑性阶段,新工法管桩具有较好的竖向承载能力。

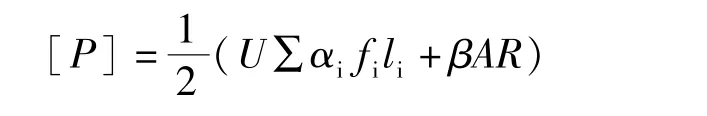

根据旋挖植桩法沉桩工艺及极限承载能力特性,参考«铁路桥涵地基和基础设计规范»(TB 10093—2017)[12],旋挖植桩法管桩竖向承载力建议公式为:

式中:[P]为桩的容许承载力(kN);U为桩身截面周长(m),计入扩孔截面;li为各土层厚度(m),不计入扩大头部分;fi为各土层的桩周极限摩阻力(kPa);R为桩尖土的极限承载力(kPa);A为桩端支承面积(m2),计入扩孔面积;αi为旋挖植桩法管桩桩周土侧摩阻修正系数;β为旋挖植桩法管桩桩端土极限承载力修正系数。

针对该地质情况,对旋挖植桩法管桩土层αi及β进行修正,可计算出修正后的旋挖植桩法桩基长度,结合工经专业提供的钻孔灌注桩及旋挖植桩法管桩每延米综合单价,可得出新工法管桩经济性。

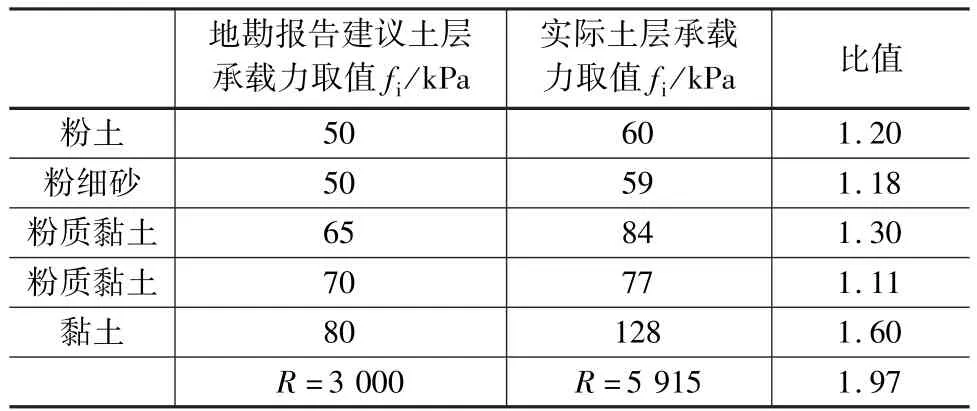

根据旋挖植桩法管桩静载试验报告,针对3#桩分析了旋挖植桩法的各土层承载力并与地勘报告做对比,结果如表2所示。

表2 土层承载力对比

αi取值:根据静载试验数据可知,旋挖植桩法管桩桩周侧摩阻与地勘报告提供的极限侧摩阻有所提高,对于粉土、粉细砂αi值可取1.0~1.1,对于粉质黏土、黏土αi可取1.0~1.5。工程应用中,可根据试桩静载试验得到的各种地质条件下的侧摩阻力之后进行修正。

β取值:根据静载试验数据可知,旋挖植桩法管桩桩端土极限承载力有较大提高,针对硬塑性黏性土β可取1.5~1.9。工程应用中,可根据试桩静载试验得到的各种地质条件下的桩端阻力之后进行修正。

5.2 旋挖植桩法管桩经济性分析

根据测算,该铁路项目钻孔桩综合单价每延米1 244元,旋挖植桩法管桩综合单价每延米1 677元,结合修正后地质参数对墩高12 m(平均墩高)的简支梁桥墩桩基重新进行计算,经济性对比如表3所示。

表3 钻孔桩与旋挖植桩对比

经对比可知,针对该铁路项目,由于旋挖植桩管桩具有较好的承载能力,在工程中可优化桩基布置形式并有效缩短桩长,桩长可由37.5 m缩短至26.5 m,缩短了29.3%;而顺桥向刚度和横桥向刚度与钻孔桩相仿,刚度相差均在2%以内。沉降值虽略有提高,但依然在«铁路桥涵设计规范»(TB 10002—2017)容许范围内。相比钻孔桩,旋挖植桩法桩基总造价减少了4.7%,具有一定经济性。

5.3 旋挖植桩法环境噪声影响分析

传统锤击法沉桩带来的噪声振动问题对预制桩的推广较为不利,沿线存在居民区等环境敏感点时,往往要求环境影响范围在200 m以上才具备实施条件。采用旋挖植桩工法,锤击、振动沉桩成为辅助工艺,通过重锤轻击、减少锤击数,可有效降低环境影响。试验现场经实测,沉桩期间,50 m范围噪声实测值平均为72.9 dB(A),100 m范围噪声实测值为66 dB(A),150 m范围噪声实测值为59.8 dB(A),按照建筑施工场界环境噪声排放标准(GB 12523—2011)规定,建筑施工场界昼间噪声排放标准为不超过70 dB(A),基本满足环保要求。

6 结论

本课题结合安徽省某铁路项目对铁路桥梁大直径管桩新型施工工法进行了有益的探索,完成了现场施工及静载试验,新工艺桩基承载能力达到了预期的目标。

(1)旋挖植桩法管桩施工工艺在黏性土为主地质层时具有较好的适用性,辅助沉桩采用锤击、振动下沉均可顺利将管桩沉至指定标高。

(2)根据静载试验结果,旋挖植桩法管桩具有较好的竖向、水平承载能力,均能满足设计要求并有一定富余。

(3)在单桩竖向、水平荷载加载至屈服荷载之前,预制桩的承载性能(不同承载力对应的沉降、水平位移)均优于灌注桩。

(4)针对该铁路项目地质情况,提出了旋挖植桩法管桩的竖向承载力建议公式,及桩侧、桩端土层极限承载力修正系数α、β建议取值,为旋挖植桩法管桩在工程中的应用提供了依据。

(5)针对该铁路项目地质情况,旋挖植桩法管桩在工程应用中相比钻孔灌注桩具有一定经济性。