超50%效率的630℃等级燃煤机组关键技术研究

翟璇侯明军袁永强张晓东

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

0 前言

为了控制温室效应,减少二氧化碳就必须减少燃煤机组大力发展清洁高效的新能源,这是毫无争议的。但是我国自然资源禀赋决定了我国燃煤机组在当前以及未来相当长时间内依然在电力能源领域占有重要份额,因此持续提升燃煤机组效率打造高效新动能具有重要现实意义[1]。

1 高效超超临界机组发展概况

全世界燃煤机组的主流技术都是通过提高蒸汽参数来提高效率,不同国家发展的路线和过程可能略有差异。我国的超超临界燃煤机组技术自华能玉环电厂、山东邹县电厂为代表的600℃等级投运,基本达到世界级水平。

2009年日本新矶子2号机组投运,机组参数达到25 MPa/600℃/620℃,2013年德国Karlsruhe 8号机组投运,机组参数达27.5 MPa/600℃/620℃[2]。“十二五”期间,以三大动力为代表自主研制的620℃等级1 000 MW超超临界燃煤机组先后进入应用阶段,其中2015年神华万州项目机组功率达到1 050 MW,参数达到28 MPa/600℃/620℃,发电效率达到46.94%,是我国成功投运的首个高参数超超临界一次再热机组[3]。

“十二五”期间,助力我国燃煤机组效率水平大幅提升的还有一项重要技术则是二次再热技术。二次再热技术并非新技术,早在上个世纪中叶,二次再热机组就已经开始商用。据不完全统计,世界上二次再热机组已超过60台,早期国外二次再热机组普遍参数较低,效率收益不明显。在我国发展二次再热技术之前,二次再热是丹麦的Nordjylland电厂3号机组和丹麦的Skaerbaek电厂3号机组是最为成功的二次再热机组,其中后者功率460 MW(纯凝工况),蒸汽参数为28.5 MPa/580℃/580℃/580℃,锅炉效率达到95.7%(天然气锅炉),机组循环效率达到48.2%(含天然气膨胀机发电机5 MW)。当然随着国外燃气轮机技术、核电技术、新能源技术的发展、国际油价(天然气)市场变化、国外电力市场趋于饱和等各种因素综合影响,国外二次再热技术的发展受到了局限,21世纪以来并未有新机组投运。

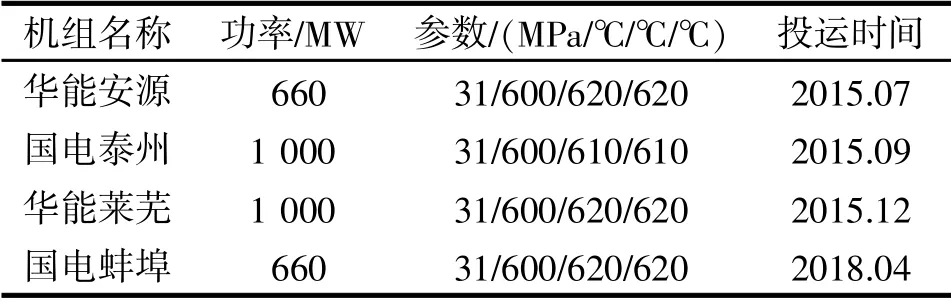

根据我国对燃煤机组清洁高效的需求,基于大量超超临界(600℃等级)机组运行基础上研制了主蒸汽31~32 MPa/600℃,再热蒸汽温度610~620℃等级的二次再热大功率机组。2015年7月和华能安源电厂成功实现2台机组双投,成为我国第1个二次再热机组,填补了我国二次再热技术的空白[4]。随后国电泰州2×1 000 MW二次再热机组和华能莱芜2×1 000 MW二次再热机组陆续投运,标志着我国全面掌握了二次再热技术。这一批投运机组参数达到了新高,都达到了通过二次再热技术提升机组超过1.5%的目标。国内成功投运的二次再热燃煤机组见表1。

表1 国内成功投运的二次再热燃煤机组[5]

截止目前,我国超超临界620℃等级二次再热机组成功投运7台,在建10余台,得到了广泛应用。

2 超50%发电效率技术路线的优选

在成功攻克620℃和二次再热技术后,我国高参数机组总体研制水平和机组运行效率达到了世界领先水平。然而面对清洁能源的高速发展,燃煤机组提高效率减少排放的压力持续增加,如何选择下一步技术路线,燃煤机组效率究竟该提升到多少成为必须面对和研究的课题。

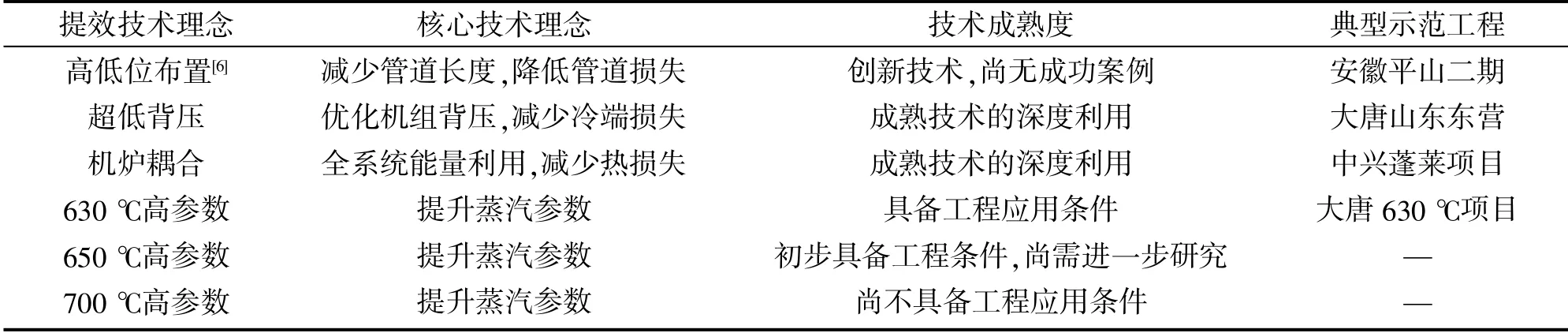

根据热力学循环原理,继续提高蒸汽参数,降低机组背压是必然选择,关键是在于蒸汽参数提高到630℃、650℃还是直接到700℃;海边电厂、高纬度电厂降低背压到4.0 kPa还是3.0 kPa。除此之外,国内还提出了优化机组布置,实施湿冷机组高低位布置或空冷机组全高位布置,减少蒸汽管道损失,将管道热效率提升至99.5%。表2对当前提升效率技术进行了简单汇总。

表2 当前业内主要提效技术理念及其应用

2016年5月24日,电力规划总院受国家能源局委托,组织国内电力企业、设备制造厂、部分设计院、相关金属研究所、铸锻厂家等进行了充分论证,认为可以加快630℃等级机组关键技术的工程化研究。

我国首个630℃等级国家电力示范项目经竞优比选,最终由中国大唐集团、东方电气集团、山东电力工程咨询院有限公司在2017年9月获得示范权。该机组是我国首次提出在非700℃等级燃煤机组中实现发电效率超过50%[7]。其主要技术路线包括:

(1)超超临界二次再热技术;

(2)提高机组蒸汽参数;

(3)冷端优化降低机组背压;

(4)实施机炉耦合综合余热利用;

(5)增加回热级数到12级;

(6)优化回热系统为双机回热系统。

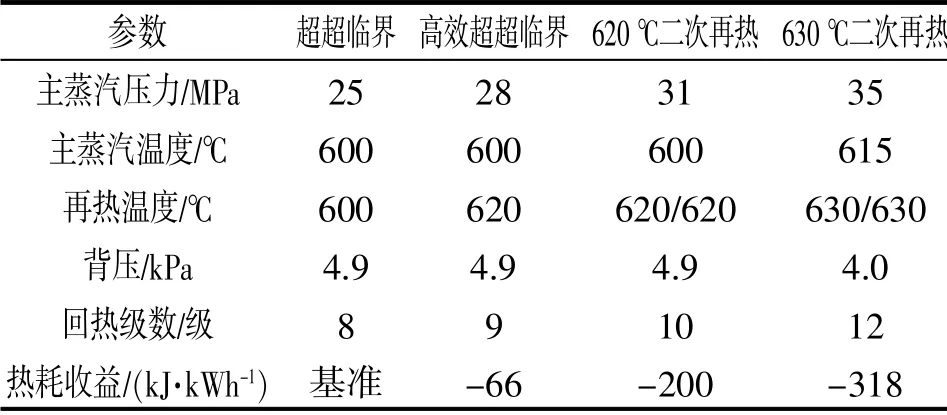

机组主要参数与指标如表3所示。

表3 630℃等级国家电力示范项目主要技术指标

3 630℃机组研制中需研究的关键技术

630℃等级机组与620℃等级机组相比,其研制难点主要集中在热力系统的优化、锅炉高温材料研究、汽轮机高温材料研究、机炉深度耦合等方面,因此应针对性开展相关研究课题。

3.1 热力系统的优化研究

热力系统是电厂系统设计的基础,从热源、冷端及过程3个方面实施优化是根据朗肯循环必然的技术路线。实际工程应用的热力循环系统除去理论分析,实际还需要考虑设备安全可靠性、系统投资回报率、机组运行便捷性等多重因素。

3.1.1 常规热力系统优化研究及收益

当前对超超临界机组常规热力系统研究方法已经相对成熟,基于常规热力系统优化下汽轮机热耗收益可见表4。

表4 不同超超临界机组热耗收益对比

可以看到,随着参数的升高,机组经济性显著提升。

3.1.2 双机回热系统的研究

随着机组参数不断提升,通过采用双机回热系统降低机组抽汽回热过热度、降低机组造价成本,实现机组能力阶梯利用成为可能[8]。目前国内已经对双机回热系统进行了充分研究,提出了多种方案,典型方案有:

(1)小汽轮机定速运行,一侧通过变速装置驱动给水泵,一侧驱动定速发电机;

(2)小汽轮机变速运行,一侧直接驱动给水泵,一侧驱动发电机通过变频电机供电;

(3)小汽轮机仅变速驱动给水泵,不带发电机。

在不同机组参数和系统下对双机回热系统收益变化进行研究,综合评估。初步计算分析表明机组参数越高,双机回热系统收益越明显,在630℃等级中可降低机组热耗25~30 kJ/kWh;并且机组在高负荷时收益较低负荷时收益也更明显,如图1所示。

图1 常规系统与某型双机回热系统热耗对比曲线

3.2 锅炉关键技术的研究

630℃项目锅炉出口蒸汽参数将达到36.75 MPa/620℃/633℃/633℃,锅炉需要开展的关键技术研究包括:锅炉的总体方案设计研究、锅炉高温材料选型研究、制造工艺研究等。

3.2.1 锅炉总体方案设计研究

大容量机组主流的锅炉型式有塔式锅炉和∏型锅炉,无论一次再热机组还是二次再热机组,两种炉型在工程中都得到了广泛应用。丹麦的Nordjylland电厂3号机组、Skaerbaek电厂3号机组、我国的华能莱芜项目采用了塔式锅炉,日本的川越电厂、我国的安源电厂、蚌埠电厂都则选用了∏型锅炉。因此宏观上讲,两种炉型在630℃项目中都是可以选择的,应充分尊重制造厂意见,选择制造厂擅长研制的炉型,当然也应结合参数更高的特点,对锅炉总体布置、炉内流场、工程造价进行对比优选[9]。

东方电气研发的首个630℃锅炉总体方案就充分借鉴了原有超超临界锅炉研制和运行经验,锅炉采用直流、二次再热、∏型布置、单炉膛、尾部三烟道、前后对冲燃烧、烟气调节挡板调温等技术,其中尾部三烟道烟气挡板调节二次再热气温的调温方案最具特色。

3.2.2 炉高温材料选型研究

630℃等级燃煤机组锅炉由于蒸汽参数提升,选材和设计受到影响,因此对水冷壁、汽水分离器及储水罐、受热面、管道和集箱等部件选材应予以重点关注和开展研究。

根据国内620℃机组几年来实际运行效果,可以初步判断P92材料已难以满足630℃等级机组要求,开发耐630℃的管道和锅炉用钢是必须的。针对630℃高温管道,行业推荐采用我国自主研发的08Cr9W3Co3VBNCuBN(G115)马氏体耐热钢,该材料从07年开始研制,目前已具备了全尺寸工业化批量生产的能力。相关单位对G115钢的相关性能指标进行了测评,目前已纳入团体标准(T/CISA 003-2017)。

作为我国自主研发的首个高温无缝钢管材料,其研发过程和产品性能一直备受关注。从产品试制到工业应用每一步研究都需要扎实推进,其持久蠕变性能、抗蒸汽腐蚀性能、产品稳定性都需要持续开展研究。

G115在工程应用中的大小管道焊接工艺研究、焊材研发、焊缝高温性能研究也需要同步开展。此外,在电厂系统中大量阀门与G115管道连接,这些阀门材质各异,与G115管道焊接难度也较大,更需要提前开展。

G115材料最终在工程中应用效果不仅仅影响机组安全性,还影响G115材料的推广应用,对推动民族工业走自主创新之路也具有重要影响。

3.3 汽轮机关键技术研究

630℃等级汽轮机研究相比620℃等级汽轮机研究难度更大,必须解决汽轮机设计技术研究、汽轮机高温材料研究、汽轮机制造工艺研究、汽轮机末级叶片研究。

3.3.1 汽轮机设计技术研究

我国汽轮机设计技术已相对较为成熟,已完全可以实现自主研发、设计,但是根据机组特点依然要开展必要的工作:

(1)机组总体方案研究:主要是考虑减少汽轮机管道损失等因素,开展汽轮机汽缸-阀门布置研究;考虑超低背压下低压排汽面积选择、末级叶片选择及排汽缸数目的研究;

(2)基于高参数下的通流技术研究,包括冲动式叶型和反动式叶型技术应用研究[10];动静叶型线技术研究;动静叶成型规律的研究等。

(3)考虑耐高压高温下结构设计研究,包括主汽压力提高后主汽调节阀门强度分析、阀杆动应力、密封结构研究;超高压内、外缸的结构形式研究及各运行工况下受力分析;基于共轭换热下的再热模块结构件应力分析研究。

(4)机组轴系稳定性研究,包括超低背压导致机组轴系加长后的影响分析;更高参数下的轴系汽流激振风险控制研究等。

东方电气首个630℃汽轮机也是充分借鉴此前超超临界二次再热机组研制经验[10],采用了超超临界二次再热、单轴、轴系双支撑结构、反动式通流技术、五缸四排汽方案、双筒形汽缸、自密封阀门、全周进汽、节流调节等技术,其中双筒形汽缸结构、高压缸单流方案和1 450 mm超长低压末级叶片是机组独有技术特点。

3.3.2 汽轮机高温材料及工艺研究

参数提升至630℃,汽轮高温材料采用镍基材料价格昂贵,性价比不高,因此有必要研究在铁素体耐热钢框架内解决材料问题,当然铁素体材料用到630℃已经是在挑战其极限,相关研究就需要更为充分、深入。汽轮机高温材料主要是高压阀组壳体、中压阀组壳体、高压内缸、中压缸所用的大型铸件,高压转子、中压转子所用的大型转子锻件。

(1)大型高温铸件材料研究:在620℃等级,国内已普遍采用类CB2材料作为高温内缸、阀门材料。当温度进一步提升后,对CB2铸钢材料的长时持久、蠕变性能在工作温度下性能略有降低。根据汽轮机设计惯例,其十万小时持久断裂性能大于80 MPa,其强度仍可满足设计需求。但汽轮机高温铸件不仅需要考虑强度还需要考虑工作温度下的氧化、腐蚀问题,因此需要开展高温蒸汽环境下抗氧化和抗腐蚀试验,工程应用时还应开展抗氧化或抗腐蚀的涂层技术研究。由于630℃下主、再热蒸汽管道采用G115,汽轮机阀壳采用CB2铸钢,还需要开展异种材料焊接研究。

(2)大型高温锻件材料研究:对于630℃等级的高温转子,可采用焊接转子或整锻转子,但都需开发可耐630℃的高温材料。就620℃等级高温转子的研发历程来看,国外厂商开展的研究相对更为深入,国内转子毛坯供应商技术沉淀较为薄弱,也不掌握其配方、冶炼、锻造等核心工艺技术。联合国外转子毛坯锻造厂家共同开展研究,部分或者全面参与转子材料研究,共享知识产权是一种可行的办法。对高温转子材料研究也同样需要开展全面的性能评价,包括室温和高温下的物理性能、断裂韧性、高周疲劳、拉伸性能等的研究,以及高温下的氧化试验、蠕变持久试验等研究。

(3)高温叶片材料研究:就现在的材料研究成果,630℃等级高温叶片材料主要采用镍基高温合金,该材料已在国外及国内的部分机组中成熟应用,但仍需对该材料开展室温及高温下的性能验证性试验研究及大型镍基叶片的制造工艺研究。

3.4 汽轮机运行技术研究

随着机组参数不断提升,大量研究表明双机回热系统可以降低抽汽过热度,提高机组效率;降低高加造价,提升高加安全可靠性。我国已经逐步开展双机回热系统的工程应用研究,首个带双机回热技术已经在甲湖湾一次再热1 000 MW机组中应用,近期将投运。我国630℃等级二次再热机组普遍采用双机回热系统(各项目可能设计方案有差异),因此带双机回热系统机组的运行方式、和主汽轮机的联动控制、运行过程中的动态特性都需要开展数值仿真研究和工程应用研究;双机回热系统各工况,尤其是特殊工况、事故工况对锅炉乃至电厂系统的影响也需要开展研究。

3.5 机炉耦合技术研究

近年来,燃煤机组节能逐渐由单一汽轮机子系统、锅炉子系统的系统优化节能发展至燃煤机组机炉耦合优化节能。机炉耦合是现在电站深度节能的主要手段,本质上是机炉能量的耦合梯级利用,例如采用各类低温省煤器系统、蒸汽过热利用系统等。

该系统型式多种多样,针对不同的机组,还需开展进一步的研究,包括系统分析模型的研究、机炉耦合系统能耗评估模型的研究,还需结合实际的系统,开展整个系统的分析等研究,以进一步提升节能效果。目前我国已经投运的超超临界机组机炉耦合余热利用普遍可以实现机组热耗降低60 kJ/kWh,部分项目可以实现热耗降低90 kJ/kWh。

4 结论

我国清洁燃煤技术提升之路从未停止,超50%效率的630℃等级燃煤机组关键技术研究是发展的必由之路,当前已经取得阶段性成果,主要技术路线和研究方向已较为清晰。但630℃燃煤机组在世界上尚未有成功研制和投运业绩,因此需要扎实开展高温材料、系统集成等众多关键技术研究,突破技术瓶颈,争取示范工程中予以实施,在“十四五”期间将我国燃煤机组效率进一步提升。