液动冲击器旋冲钻井技术现状及发展趋势

宋泓钢

(中国石化西北油田分公司监督中心,新疆轮台 841600)

1 概述

旋冲钻井技术原理:在钻头上部增加一个液动冲击器,钻进过程中,钻头在一定钻压下随钻柱旋转,同时还受到来自冲击器的脉动冲击,并在钻压、旋转和脉动冲击下联合作用破碎岩石[1-6]。这种脉动冲击是一种加载速度很快的动载荷,其明显特征是作用时间短,可使钻头齿下岩石在外载作用下的接触应力瞬时达到很高值,这种冲击力有利于岩石形成微裂隙并扩展而形成“体积破碎”穴,从而提高破岩钻进效率,缩短钻井周期,降低钻井成本[7-10]。旋冲钻井具有提高硬岩地层钻进效率、提高钻压传递效率等优点[11-13],同时该项技术还具有预防井斜的功能,特别是对有地层倾角的岩层,能保证良好的井身质量。

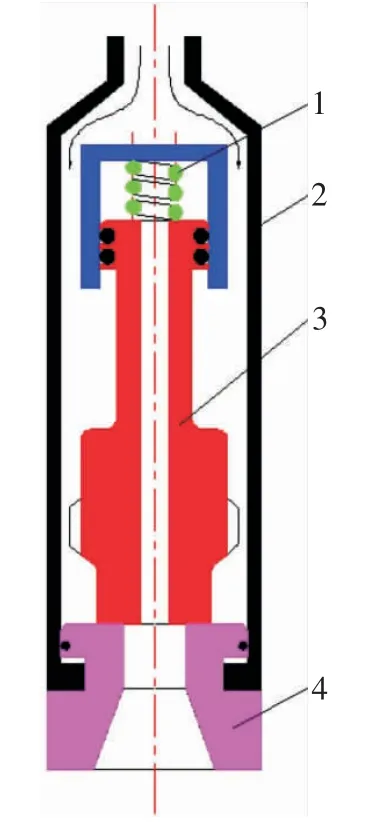

旋冲钻井破碎岩石是钻头在常规钻压和扭矩作用的同时,通过冲击器施加一定频率的冲击载荷。岩石受到由钻压产生的力、冲击产生的间断冲击动载以及钻头旋转扭矩产生的水平推力的共同作用(见图1)。

图1 旋冲破岩机理示意图

使用该技术在深井超深井硬地层较传统钻井方式提高钻进效率30%~70%,降低钻进成本20%~30%。液动冲击器配合牙轮、PDC 钻头使用,也可用于直井、水平井及定向井提速。与气动旋冲钻井技术对比,不需要空压机等额外的辅助设备,降低生产成本,提高生产效率,没有噪声和空气污染,有利于环保。解决了气动旋冲钻井不适用于深井、超深井及出水地层钻井提速难题。

2 液动冲击器类型及特点

液动旋冲钻井技术的核心工具是液动冲击器,液动冲击器通常分为有阀式和无阀式两大类[14],其中,有阀式分为正作用、反作用和双作用三种,无阀式包括射流式液动冲击器、射吸式液动冲击器两种,目前国内外许多企业和科研单位都在进行液动冲击器的研究,并取得了良好效果[14]。下面根据上述各类型液动冲击器的结构特点进行简单介绍。

2.1 正作用液动冲击器

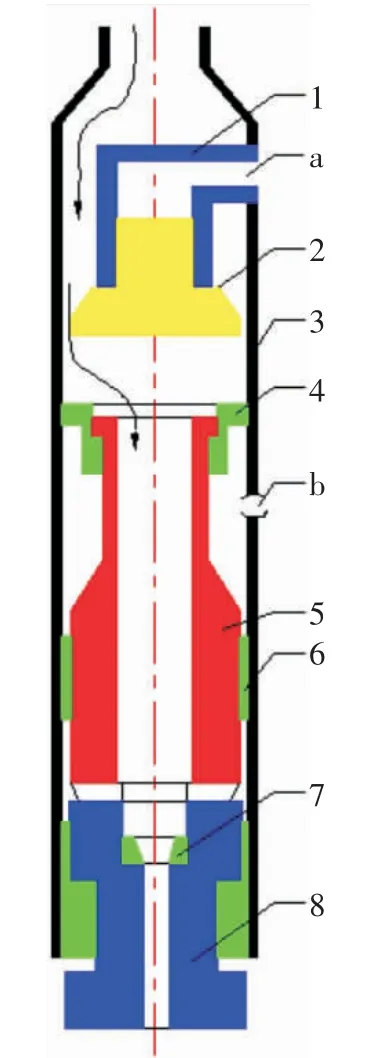

正作用液动冲击器的活塞-冲锤加速和冲击砧子的动作依靠水流能量实现,而活塞返回初始状态则靠压缩弹簧储存的能量。这种冲击器结构简单(见图2),技术成熟,工作性能稳定,对环境(岩层、孔深、冲洗介质、设备等)适应能力强,操作调试方便,因此深受施工现场的欢迎,然而回动弹簧的反作用力会抵消相当大的冲击力,同时存在弹簧在高频冲击作用下寿命短,适用于浅层硬脆性岩石,如花岗岩、砂岩、玄武岩等,在弹塑性岩石中效果不好。得到成功应用的包括苏联的г-5A,г-7,г-8,г-9 型正作用液动冲击器,获得了较好的经济效益,我国设计研发的YZ 系列、ZF 系列、ZG 系列也均取得了良好效果[15]。

图2 正作用液动冲击器

2.2 反作用液动冲击器

反作用液动冲击器又称为储能式冲击器(见图3),与正作用液动冲击器相反,其活塞-冲锤加速和冲击砧子作用取决于活塞-冲锤质量和弹簧的压缩能量,而活塞-冲锤上升-复位动作靠水力冲击作用。这类冲击器靠压缩弹簧释放的能量和冲锤自重同时作用,故可获得较大的单次冲击功,但结构复杂,易损件较多,弹簧工作寿命短,为使冲锤快速上移,需要消耗大量泵量,因此在实际工程中应用较少。得到应用的包括苏联研制的гBMC-5M 型、我国研制的79-3 型。

图3 反作用液动冲击器

2.3 双作用液动冲击器

双作用液动冲击器活塞-冲锤冲程与回程均由液体压力作用完成(见图4),不依赖弹簧作用,此类冲击器采用差动运动方式,所以设计有既能滑动又能隔压的密封件,从理论上讲,该冲击器液流利用率较高[13]。目前国内外对双作用液动冲击器研究较为深入,并逐渐改善其工作面性能,美国泛美石油公司研制的阀式双作用液动冲击器,在2 400 m 内井段进行试验,单次冲击功达794 J,在石灰岩中钻进效率提高96%~350%;美国Smith Tool 公司研制双作用液动冲击器冲锤质量大,获得了1 000 J 以上的单次冲击功;我国地质科学院勘探技术研究所研发的YZX 系列复合式双作用液动冲击器,在传统设计基础上,减少密封副,有效降低了运动件的卡阻几率,取消了固定式节流环,减少击砧时的水垫作用,可自由调节冲锤行程,冲击功大,能量利用率达10%以上,工作稳定。在大陆科学钻探工程-CCSD1井施工中,YZX127 液动冲击器平均钻进效率1.32 m/h,最高达2.46 m/h,比纯回转钻进提高近一倍,同时岩心采取率达90%以上。

图4 双作用液动冲击器

2.4 射吸式液动冲击器

射吸式液动冲击器利用高压液流喷射时的卷吸作用使活塞-冲锤的上下腔产生交变压力差推动活塞往复运动(见图5)。射吸式液动冲击器结构简单由工作液流的体积压力推动冲锤做功,流量大冲锤输出的能量则大,当流量稳定时,频率和冲击功也很稳定,能量利用率高,工作寿命长。在塔里木工程现场试验结果表明,相比于常规钻具可提速133%。

图5 射吸式液动冲击器

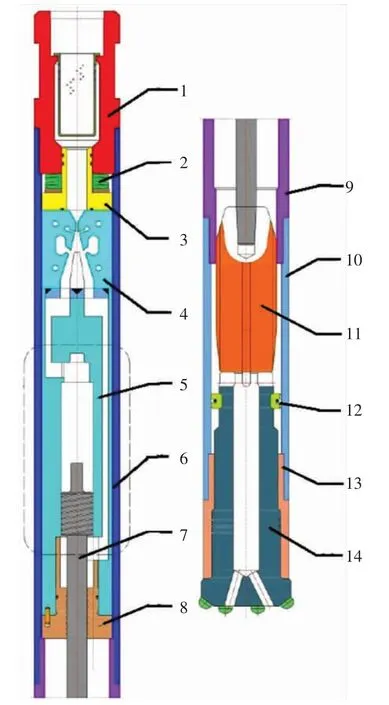

2.5 射流式液动冲击器

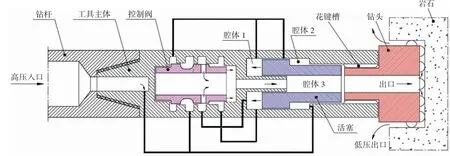

射流式液动冲击器是我国自主研发的液动冲击器(见图6),具有独立知识产权,因其采用无运动件的射流原件为控制件,故与国内外各类液动冲击器相比,结构简单,工作可靠,无弹簧、活阀等易损件,钻头寿命更长,具有较高的能量利用率[10]。与同类技术对比,在提高效率、降低成本、节能减排、改善性能、提升品质等方面具有明显技术优势:与液动阀式冲击器对比,其结构中没有阀和弹簧等易损件,质量稳定,井下安全,在任何情况下不存在憋压现象,其性能参数(冲击功、冲击频率)可调范围大,硬地层提速提效更为显著。

图6 射流式液动冲击器

(1)适用范围广。已在国内开展工业化应用,取得良好的提速提效效果。首先,不受围压影响,可用于深井、超深井硬地层提速,应用井深达7 000 m;其次,实现了系列化,可配合不同类型钻头使用,适用不同井径、井型,在直井、定向井及水平井。同时延长钻头寿命,减少井下复杂时间,防斜打快,保证井身质量。

(2)除活塞、冲锤外,无其他运动零件,没有弹簧等易损件,工作可靠,运动副(活塞与缸体)采用金属密封,表面采用激光涂覆处理技术,适用温度达260 ℃。一方面,突破了工作寿命短的技术瓶颈,井下最长工作寿命达273 h。另一方面可用于高温、高压等复杂工况条件。

(3)冲锤行程和锤重可调,可实现轴向大功率旋转冲击破岩,最大冲击功可达1 000 J 以上,是同类提速工具1.5 倍,可破碎最坚硬岩石。其性能参数可调,可根据地层岩性和井况要求进行调整,做到了依据不同岩层科学的强化钻井参数,进而取得最优的提速效果。因为缩短钻井周期,节约了大量的泥浆及各种有机化学处理剂,有利于节能减排。

3 技术现状

旋冲钻井技术是在常规钻井基础上发展起来的一项钻井新技术,液动冲击旋转钻井技术的设想始于欧洲,1867-1887 年相继出现了液动冲击钻井工具。美国、德国、俄罗斯、澳大利亚、匈牙利等国家都有较深入的研究和少量的入井试验。将该技术用于油气钻井和卡钻事故的处理,但至今未能得到普及应用。国外液动冲击器以阀式为主,主要有阀式正作用、反作用和双作用几种类型。

进入20 世纪90 年代,随着高难度油气藏的勘探开发所占的比例越来越大。深井中遇到坚硬地层用常规旋转钻进方法破岩效果差,钻进效率低,井斜问题也日益突出,钻井成本增加;在水平井和大位移井钻井中,随着水平位移的增加,水平井段的加压越来越困难,钻井工具的损坏也不断增加。因此,国内外投入大量人力物力对用液动冲击旋转钻井技术来进行研究,目的是解决这些钻井难题。

我国自20 世纪70 年代以来,在地矿系统固体矿钻井中开始研究该技术,到20 世纪80 年代该技术进入初步推广应用阶段,被列为原地矿部三大重要钻探技术之一。20 世纪90 年代该技术被引用到油气钻井领域。国土资源勘探技术研究所研制的YZX-127 型阀式双作用冲击器在科学钻探得到了成功的应用,入井深度达5 000 m。大庆油田石油钻井研究所研制的XC型阀式双作用冲击器、中国石油大学研制的SYZJ 型阀式双作用冲击器、长庆石油管理局钻采研究院研制的阀式液动冲击器、西安石油大学研制的射吸式双作用冲击器目前处于试验阶段。

3.1 瑞典LKAB 公司Wassara 水力潜孔冲击器

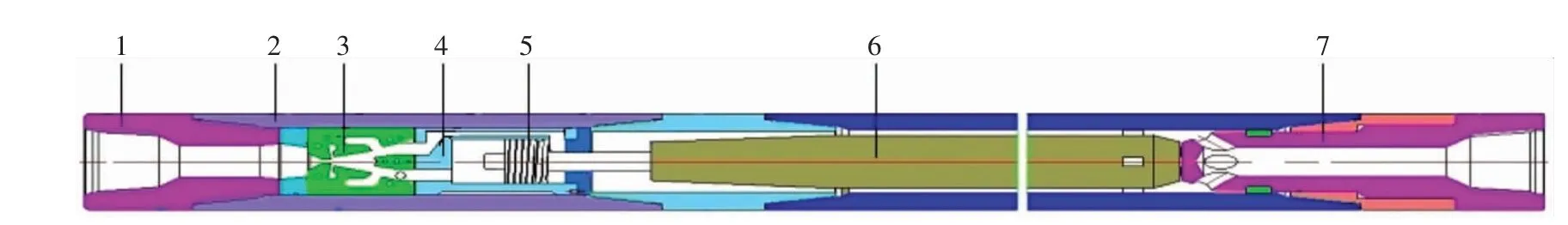

自1995 年以来,LKAB Wassara 所生产的高能水力潜孔冲击器已经完成了25 000 000 m 的钻进工作量[11],应用领域涵盖了采矿工程、地下工程、水利工程、地热钻井以及油气钻井等。Wassara 水力潜孔冲击器直接安装在钻头顶部,采用高达18 MPa 压力的清水进行驱动[16]。Wassara 水力潜孔冲击器基本原理图(见图7),高压清水通过左侧中心通道进入冲击器内部,驱动控制阀往复运动,与此同时伴随着流体交替进入活塞的不同工作腔体,控制活塞进行往复冲击运动。该冲击器具有与同规格高风压气动潜孔锤相当的单次冲击功,冲击末速度可达8~10 m/s,冲击频率为3 900 次/分钟左右(气动潜孔锤两倍以上),大冲击功,高冲击频率使该冲击器的碎岩效率为气动潜孔锤的2 倍左右[17]。

图7 Wassara 水力潜孔冲击器原理图

3.2 YZX 系列高能液动锤

YZX 高能液动锤是一种阀式双作用液动锤,由于采用容积式工作原理且没有常规双作用冲击器的节流环结构,因此,该液动锤具有较高的能量利用效率,可达10%以上,并且可以应用于深井与超深井钻进[18]。YZX 系列液动锤,配合使用硬质合金球齿钻头,在VII~VIII 级花岗岩钻进中取得了良好的效果,但仍无法达到与气动潜孔锤相当的钻进效率。

3.3 SC-86H 型高能射流式液动冲击器

吉林大学针对目前硬岩地层特别是干热岩地层,由于岩石研磨性强,可钻性差,常规钻进方法钻进速度慢,钻井成本高的问题,研发了SC-86H 型大功率液动冲击器(见图8)。该潜孔锤通过射流元件来实现液流的切换控制,相比阀式潜孔锤具有更长的使用寿命。孙强等使用SC-86H 型大功率液动冲击器进行了地面钻进试验,在钻进可钻性等级为10 级的完整花岗岩时,达到的最大机械钻速为5.19 m/h,相比常规回转钻进效率显著提升[19]。SC-86H 型大功率液动冲击器在河南赵固一矿进行了现场试验,钻进地层为煤层中质地坚硬的灰岩地层,实测的灰岩抗压强度大,采用PDC 回转钻进时进尺困难。在使用大功率液动冲击器钻进时,钻进效率较常规PDC 钻头回转钻进提高了3 倍,节约了钻进成本[20]。

图8 高能射流式液动冲击器

中国石化石油工程技术研究院承担了国家863“高效破岩冲击器的研制及旋冲破岩工艺技术研究”。通过研究和应用,液动射流冲击器的井下工作寿命和破岩效率有了明显的提高。形成了液动射流冲击器的工作理论,建立了油气井液动射流冲击器的设计及制造工艺技术方法。基于射流附壁理论,通过CFD 模拟计算值及PIV 粒子成像测速技术试验,成功研制出双稳射流元件,形成了液动射流冲击器的工作理论;发明了液动射流冲击器密封及顶紧机构,解决了核心部件射流元件冲蚀及断裂的难题,射流元件使用寿命实现了革命性跨越;发明了液动射流冲击器的一体化非橡胶密封铸造缸体储能机构、防空打机构、分流机构及防脱机构以及运动副金属密封设计,引进了激光涂覆表面硬化技术,建立了油气井液动射流冲击器的设计及制造工艺技术方法,实现了液动射流冲击器整体工作寿命的突破。突破了深井、超深井高温、高压、高冲蚀等工况条件下工具寿命短、功率低、安全性差等技术瓶颈,形成了油气井复杂工况系列(Φ120 mm、Φ127 mm、Φ170 mm、Φ178 mm、Φ203 mm、Φ215 mm、Φ228 mm)液动射流冲击器产品。射流式液动冲击器应用领域不断升级拓宽[21]。从单一井径(Φ215.9 mm)提速拓展到全井尺寸提速;从配合牙轮钻头提速拓展到配合PDC 钻头提速[22];从深井、超深井石油钻井提速拓展到页岩气勘探开发钻井提速;应用井型从直井拓展到水平井[23]。形成了系列液动射流冲击器旋冲钻井提速技术(牙轮钻头+射流冲击器、PDC+射流冲击器、PDC+射流冲击器+动力工具)。目前,系列射流式冲击器在国内外工业化应用260 余井次,平均机械钻速提高41.3%,平均工作寿命在120 h 以上。创下应用井深最深(7 000 m),纯钻时间最长(273 h),单次进尺最多(1 050 m),适用泥浆密度最高(2.2 g/m3),耐温260 ℃等多项纪录。通过应用形成了一套成熟的旋冲钻井工艺。

4 发展趋势

经过100 多年的发展,人们对液动旋转冲击钻井的碎岩机理和特性认识不断加深,为工具的优化和合理应用奠定了坚实的理论基础;液动旋转冲击钻井工具结构类型相对趋于稳定,目前国内油气钻井领域得到较多应用、效果较好的是射流式液动冲击器,从最初配牙轮钻头进行垂直钻井,到配PDC 钻头和进行水平钻井,应用深度日益加深,最深已达到7 000 m;各种类型的液动旋冲钻井工具,各有特点和优点,结构细节还在不断发展和完善之中,未来还将呈现互相竞争的态势;大功率液动冲击器已得到初步研究发展和个别工程验证,未来为解决深部硬岩钻井难题,将进一步得到深入研究和逐步推广应用。应用的领域不断拓宽,涉及到矿产勘查、水文地质工程、岩心钻探、岩土工程、干热岩地热资源开发、极地勘察及可燃冰开采等领域,为国内外非常规能源勘探开发钻井提速提供了一种新的技术手段。

目前,液动旋冲钻井工具多是同PDC 钻头或牙轮钻头配合使用,钻进时的单次冲击功较小,多是回转碎岩为主,冲击碎岩为辅。在钻进可钻性差的硬岩地层时,钻进效率相比常规回转钻进方式提升较小。在钻进研磨性强、可钻性差的硬岩地层时,应使用单次冲击功大的钻井工具,实现体积破碎,以增大硬岩地层钻进效率。现有液动冲击钻井工具不能提供足够的冲击能量,对上述坚硬地层提速效果有限。研发广谱型大功率液动冲击器及配套技术,同时研制大功率液动冲击器配套钻头,为上述坚硬地层钻井提速提供一种新的技术手段。

随着能源开发及科学钻探领域快速发展,陆地深井超深井钻井、深水海洋钻井、页岩油/气开采、干热岩地热资源开发、大陆科学钻探、极地勘察等钻井工作量日益增加,井深不断加深,钻遇地层更加古老,岩石可钻性差,高温、高压、高密度、高腐蚀等复杂工况条件日趋增加。传统的钻进破岩方式,在遇到硬岩层时,钻进效率很低,施工周期长,钻进成本高。液动冲击器旋冲钻井技术是提高硬地层机械钻速的“利器”,逐渐受到重视,将进入突飞猛进的发展阶段。

5 结论

(1)液动冲击器旋冲钻井技术解决了深井、超深井硬地层提速的难题。采用该技术,不需要额外配备设备,井下钻具组合中增加液动冲击器即可,使用方便,井下安全可靠。

(2)与气动旋冲钻井技术对比,不需要空压机等额外的辅助设备,降低生产成本,提高生产效率,没有噪声和空气污染,有利于环保。解决了气动旋冲钻井不适用于深井、超深井及出水地层。

(3)液动冲击器旋冲钻井技术实施大幅度缩短了钻井周期,降低了钻井成本,在深井超深井硬地层较传统钻井方式提高钻进效率30%~70%,降低钻进成本20%~30%。为深井、超深井复杂工况条件下钻井提速提供技术支持。

(4)液动冲击器旋冲钻井技术不仅为深井超深井、油气海洋钻井、大陆科学钻探及页岩气开发提供了有力钻井提速技术保障,而且对于促进干热岩开发及可燃冰等新能源的开采技术进步具有重要意义。