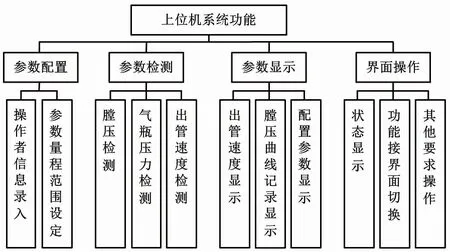

舰载高精度发控测试系统的设计

毛 娃,安 娜,陈 焰,毛剑琳

(1.昆明理工大学信息工程与自动化学院,云南 昆明 650500;2.昆明精密机械研究所,云南 昆明 650032)

0 引言

为了适应现代化战争的需要、提高常规舰载武器的性能,舰载装备朝着信息化、智能化、高精度的方向发展,与之对应的发控测试系统的自动化程度以及测试的精度也在持续不断的发展[1-2]。发控测试系统主要应用于测试发射体发射过程中的发射膛压、发射速度、发射动力源等,是整个多联发射体发射系统研制、生产试验过程中不可缺少的关键部分。

现有发控测试系统体积较大,集成度较低,且发射速度检测采用光感检测法,需在发射体上粘贴条形码。人为粘贴条形码存在歪斜、褶皱、脱落等情况,会影响测试数据准确性或无测试数据等[3]。同时,延长发射时间会降低发射效率。在紧急情况下,时间长短意味着形势的优劣,甚至会危及生存,不能满足现代武器装备的需要[4]。

本文通过安装金属感应器和采用金属感应测速法[5-7]及可编程逻辑控制器(programmable logic controller,PLC)控制技术,实现发射速度等参数的综合检测[8]。该设计无需人工粘贴条形码,可降低人为因素的影响、提高发射效率、提升测试精度,从而实现高精度发控测试。

1 基于金属感应的测速原理

1.1 金属感应原理

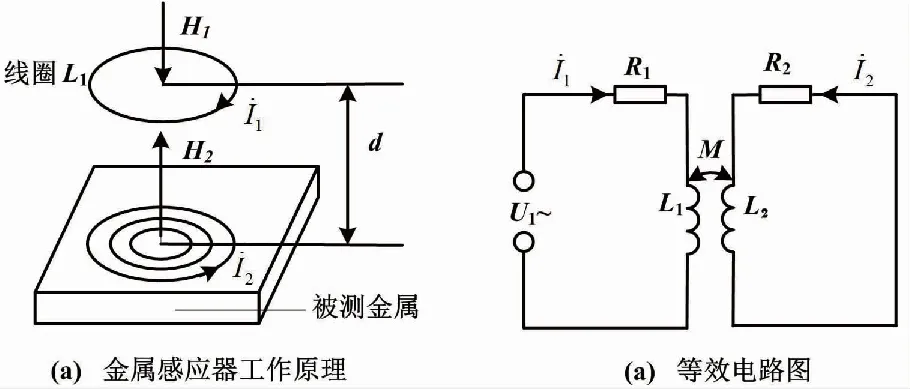

金属感应器是利用电涡流效应工作。当金属靠近金属感应器时,会在金属表面产生电涡流[9-10]。该涡流会引起感应器阻抗变化,从而产生电脉冲。金属感应器工作原理及等效电路如图1所示。

图1 金属感应器工作原理及等效电路图Fig.1 Working principle and equivalent circuit diagramof the metal sensor

线圈L1中通入高频正弦交变电流I1,会产生交变电磁场H1。当金属物体(金属稳定鳍)进入交变磁场时,由于电涡流作用线圈的阻抗或者电感参数发生变化,线圈输出信号的变化程度受到被测体的电阻率ρ、磁导率μ、被测体表面到线圈底部的距离d、激励信号的频率f等因素影响。如果控制上述参数中一个参数改变而其余皆不变,就能构成测量该参数的传感器[8-9]。因此,通过参数的变换,就可以进行金属移动速度测量。

为便于分析,可以把被测导体上形成的电涡流等效为一个短路环中的电流,这样线圈与被测导体便等效为相互耦合的两个线圈。U1为所施加的激励电压。设:线圈的电阻为R1、电感为L1、阻抗为Z1=R1+jωL1;短路环的电阻为R2、电感为L2、线圈与短路环之间的互感系数为M。M随线圈与短环路之间的距离d的减小而增大[10]。

根据基尔霍夫定律,可列出电压平衡方程组为:

(1)

则线圈受金属导体涡流影响后的等效阻抗为:

(2)

分析可知,被测参数发生变化。线圈输出等效阻抗Z会发生变化[11]。通过信号转换电路将阻抗变化转换为脉冲信号,可实现发射体速度的检测。

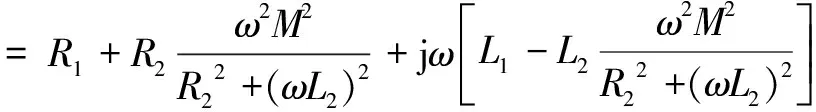

1.2 测速原理

在原光感检测器的位置安装金属感应器。当发射体经过金属感应器上方时,会产生电涡流,从而产生磁场。由于磁场的变化会在传感器的测量绕组中产生电压信号,通过对电压信号完成的整形,得到规整的脉冲信号。使用高速数字信号输入模块采集脉冲信号的上升沿和下降沿,由高速时间戳模块记录上升沿和下降沿的时间差,由上位机进行存储计算采集数据。因发射体本身的长度尺寸是已知的,可由式(3)计算得发射速度V:

(3)

式中:ΔT为脉冲宽度。

ΔT=T2-T1

(4)

式中:T1为产生上升沿的时间;T2为产生下降沿的时间。

因发射体也为金属材质,为防止误探测,设定感应探测距离为h。

(5)

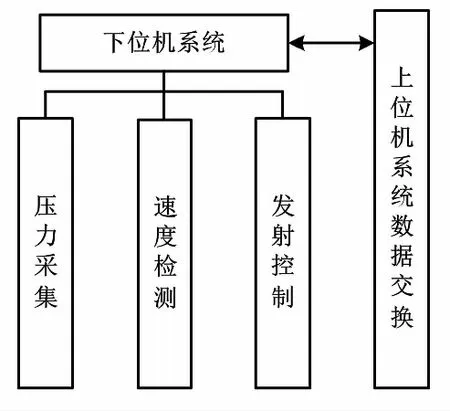

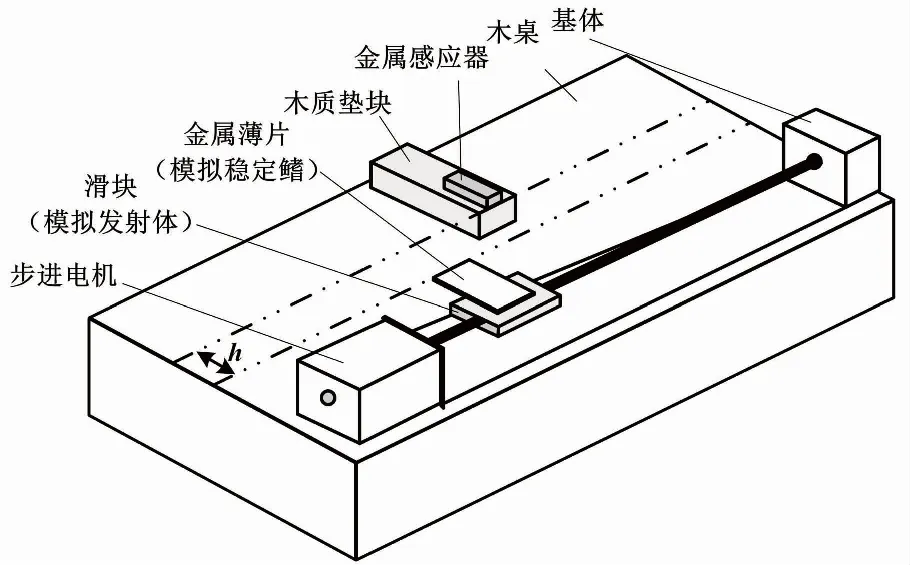

式中:H1为金属稳定舵与发射体之间的距离;H2为金属感应器与金属稳定舵之间的距离,用于防止金属感应器产生误探测信号;h为设计时探测范围,H1 发射体划过传感器时无脉冲信号,只有在金属稳定舵划过传感器才会产出脉冲信号。金属感应器具有很高的灵敏度、良好的线性度和极为强大的抗干扰的能力,测量范围大,不易受油污、水介质的影响,结构简单,安装方便,价格低廉,能够实现不接触测量[12]。 感应测速结构及输出脉冲时序如图2所示。 图2 感应测速结构及输出脉冲时序图Fig.2 Induction speed measurement structure andoutput pulse timing diagram 考虑到发控测试系统的高精度和稳定性,发控测试系统由金属感应器、PLC控制器和安装逻辑控制软件的上位机组成,实现对发射体的发射速度检测和数据分析处理。发控测试系统如图3所示。 图3 发控测试系统框图Fig.3 Block diagram of launch and control test system 发控测试系统由上位机和下位机构成。上位机为一体化工控计算机, 用于安装数据分析和处理软件的计算机、检测发射体发射速度以及发射过程中的膛压的变化,并实现逻辑分析等功能。通常,金属感应器安装在原光感传感器螺纹处。发控测试系统由单项交流220 V供电。 当按下启动按钮,PLC控制器自动计算采集到的膛压和气源压力,并通过Modbus TCP/IP协议将数据传输至便携式计算机上进行记录和显示。当气源达到预设值时,PLC控制器发出发射控制信号,使发射体受气源推动快速发射。金属稳定鳍划过金属感应器时,金属感应器输出脉冲信号,由高速时间戳记录脉冲信号上升沿和下降沿跳变的时间T1、T2,根据式(4)计算发射速度并上传到便携式计算机上进行记录和显示。 发控测试系统所有涉及程序均使用 C#依托Visual Studio 开发环境编译,在Framework平台上运行。该系统主要通过设计上位机界面、上位机和下位机的通信连接以及数据保存三部分实现。上位机界面主要是信息的显示和交互,通信连接是通过Modbus TCP/IP通信协议实现上位机和下位机的数据交换、数据管理等功能。 根据系统的需求分析,对上位机系统功能进行细化。系统功能模块如图4所示。 图4 系统功能模块图Fig.4 System function module diagram ①参数配置。对操作人员的信息进行录入、修改以及验证。当操作人员信息正确,才可以操作发控测试系统,并通过参数配置设置检测参数量程。 ②参数检测。由下位机传输的膛压和气瓶压力数据判断是否符合发射要求。当发射按钮按下且膛压达到阈值时,控制输出电气接口的模拟信号。 ③参数显示。主要根据发射过程中所测试的膛压数据,绘制膛压随时间变化的曲线图,以及显示发射体的发射速度。 ④界面操作。主要实现状态显示、功能界面切换等功能。 There are not as many restaurants as there were.现在餐馆没有过去多了。 下位机主要实现压力采集、速度检测、发射控制等功能。下位机系统功能模块如图5所示。 图5 下位机系统功能模块图Fig.5 Function module diagram of lower computer system ①压力采集。高速A/D模块采集压力变速器信号由式(6)计算出测量压力值,并发送至便携式PC工控机进行保存和显示。 (6) ②速度检测。根据金属感应器输出的脉冲信号,时间戳高速数字输入模块记录脉冲信号上升沿和下降沿的时间差,由式(3)计算出出管速度并将速度信息通过以太网发送至便携式PC工控机上保存和显示。 ③发射控制。检测发射按钮的状态。当发射按钮按下,将控制发射信息通过以太网传输到上位机,由上位机判断是否符合发射条件。如条件符合,则传输同意发射数据,由下位机控制输出发射模拟信号。 ④上位机系统数据交换。通过以太网完成上位机和下位机的数据交换功能。 发控测试系统测试分为试验室原理测试和现场性能测试。在试验室对发控测试系统进行原理性测试。模拟试验测试结构如图6所示。 图6 模拟试验测试结构图Fig.6 Simulation experiment test structure diagram 通过金属薄片划过金属感应器模拟发射体在发射管中发射时稳定鳍滑过的金属感应器的过程,以不同的距离靠近金属感应器验证系统设计的检定距离h是否满足要求。当探测距离内探测到金属薄片时,产生了一个上升沿;当金属薄片消失,产生一个下降沿;当超出探测距离时,金属感应器无反应。试验测试探测距离小于1.6 cm,满足系统设计要求。 发射体的金属稳定鳍长度为210 mm,发射速度在23~25 m/s范围内,设计测试仪速度测试范围为0~30 m/s。最大速度30 m/s时,金属稳定鳍划过金属感应器的最短时间为7 ms。试验室采用步进电机控制滑台模拟金属稳定鳍划过金属传感器(最大速度为3 m/s)。为了模拟实际发射过程,需缩短鳍长,使其脉宽≤7 ms。使用宽度为7 mm金属薄片模拟金属稳定鳍,根据式(4)测得金属薄片移动速度为1 m/s时,即可达实际鳍长210 mm时的最大发射速度30 m/s;模拟测试可达最大速度3 m/s,脉宽时间约为2.33 ms。设计使用的300 ns时间戳高速数字输入模块远高于实际精度要求,无漏检的情况发生。 试验场实际发射测试结果为:发射速度精度高于1%,膛压测速精度高于1.5%。舰载高精度发控测试系统满足设计性能指标,未出现漏检、误检情况。测试中可以保存设备在运行过程中的实时膛压和气源压力数据,为优化设计发控制系统提升数据奠定基础。 本文采用金属感应测速法和计算机测控技术,开发了舰载高精度发控测试系统。该系统克服了发控测试系统光感检测法测速需要人工粘贴条形码的缺陷,以及发控测试系统体积较大的问题。该测试系统成本低、数据可靠,系统方案集成度更高。试验数据表明,测试系统时间误差小于0.1 ms,发射速度测试精度高于1%,膛压测试精度高于1.5%。该设计达到了缩短发控系统测试时间、提升测试效率、提高测试精度、减轻测试人员劳动强度的目的。

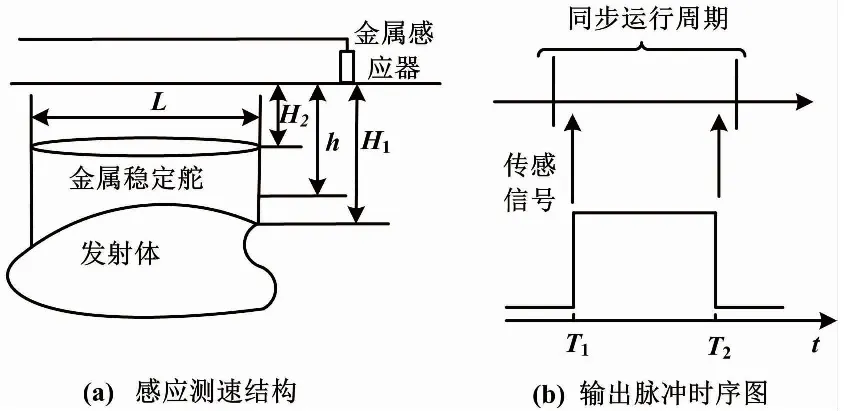

2 发控测试系统组成及设计

2.1 发控测试系统组成

2.2 发控测试系统设计

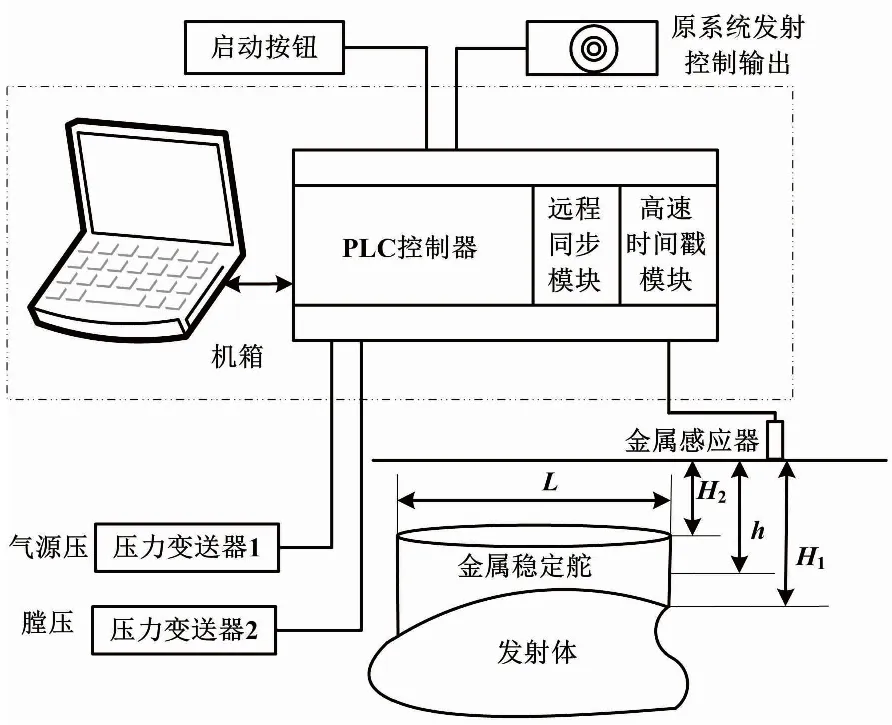

3 测试检验

4 结论