适用于加热器具的锂离子电池发展现状及展望

曾显清,韩咚林,黄玉川,邓永,张云,谢力,刘锴,汤磊,刘晟,周恽鸿

1 四川中烟工业有限责任公司,成都市锦江区成龙大道一段56号 610066;2 四川三联新材料有限公司,成都市高新区益州大道北段280号 610041;3 卷烟减害降焦四川省重点实验室,成都市锦江区成龙大道一段56号 610066;4 四川省新型烟草制品工程技术研究中心,成都市锦江区成龙大道一段56号 610066;5 四川大学,材料科学与工程学院,成都市一环路南一段24号 610065

新型烟草制品逐步进入消费者视野[1-2]。其中,由于抽吸体验与传统卷烟相似,加热卷烟成为国内外各烟草企业的竞争的焦点[3-6]。据国家知识产权局公开的972件专利表明,电加热型烟草制品专利占加热卷烟专利的75%以上,其产品开发和技术研究也最为广泛和成熟[7-9]。

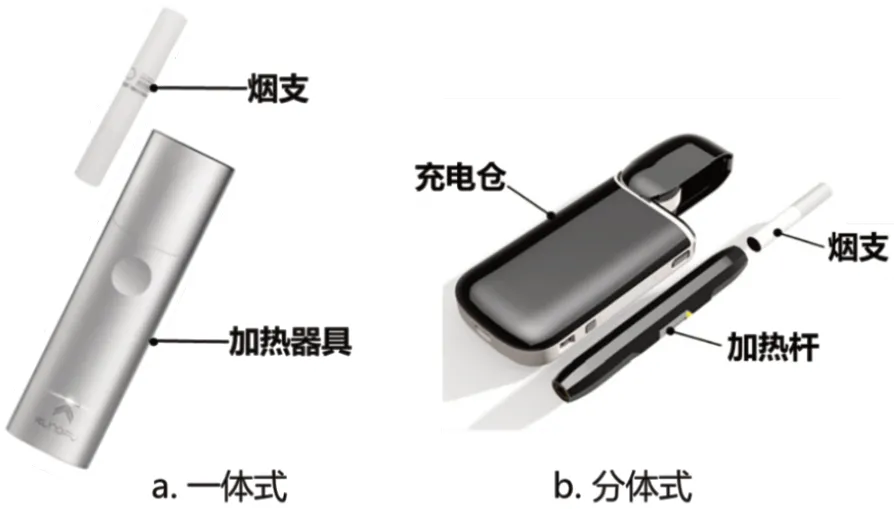

基于电加热方式的加热卷烟,主要由烟草材料构成的烟支和对烟支进行加热的烟具(加热器具)两部分组成。其中,加热器具包括一体式和分体式两种产品类型,图1(a)为一体式加热器具。图1(b)所示为分体式电加热卷烟,其加热器具包括加热杆和给加热杆中电池充电的充电仓[10]。电加热型加热卷烟主要工作原理是将加热器具中电池电能转化成热能,通过热传导的方式使烟草被加热,从而产生烟气[11]。电池作为加热器具的能量供应单元,体积占加热器具体积的50%左右,它的性能决定加热器具的续航时间、充电速度、预热等待时间及使用寿命等关键参数。因此,重视电池技术的研究和开发,对提升消费者体验以及对我国新型烟草发展具有重要的意义。

图1 电加热型烟草制品的主要组成[10]Fig. 1 The main components of electrically heated tobacco products

1 加热器具电池简介

目前在售基于电加热方式的加热器具,包括菲莫国际的IQOS系列、英美烟草的GLO系列、日本烟草的Ploom系列、韩国KT&G的Lil系列,以及国内四川中烟的功夫系列、云南中烟的MC系列和湖北中烟的MOK系列等,其加热器具内部能量供应单元,均为可充电型锂离子电池[12-13]。锂离子电池的组成主要包括正极材料、负极材料、电解液、隔膜以及外部封装材料,组成与工作原理如图2所示[14]。

图2 锂离子电池组成与工作原理[14]Fig. 2 Composition and working principle of lithium-ion battery

以典型的钴酸锂(LiCoO2)为正极材料,石墨为负极材料为例。在充放电过程,其电极反应的表达式如下:

充电时,电池内部正极发生氧化反应,负极发生还原反应,将外部电能转化为化学能储存在电池内部。放电时,电池内部正极发生还原反应,负极发生氧化反应,将化学能转化为电能,为外电路提供能量[15-16]。

2 加热器具电池主流技术

加热器具电池属小型3C消费类锂离子电池,体积小,具有大电流放电特点。目前,国内外加热器具锂电池供应商包括LG化学、宁德新能源(ATL)、亿纬锂能、丰江电池、锂威等40多家锂电池企业,能实现的主流技术是正极采用钴酸锂材料(LiCoO2),或镍钴锰酸锂三元材料(LiNix Coy Mn1-x-y O2),少量采用磷酸铁锂正极材料(LiFePO4),负极使用石墨负极材料(Graphite)。其中,钴酸锂(LiCoO2)是第一代商业化正极材料,也是最成熟的锂离子电池正极材料[17-18],钴酸锂正极材料具有优异的压实密度,在相同体积下,钴酸锂电池体系可以提供更多能量。加热器具如IQOS Multi、IQOS 2.4的充电仓、功夫MINIS、功夫2.0、MOK部分产品等均采用钴酸锂正极与石墨负极构成的电池体系[19],电池标称电压一般为3.7 V。镍钴锰酸锂三元正极材料(LiNix Coy Mn1-x-yO2),具有成本优势以及对环境相对友好的特点,且在高镍高电压下已经凸显出优于钴酸锂电池的能量密度优势[20-21]。特别是在加热器具大电流放电的情况下,电池内部发热增加,温度升高明显,相比于安全性较差的钴酸锂正极材料而言,使用三元正极材料可在一定程度上提高电池在极限条件下的安全稳定性[22]。Lil Solid 2.0、MOK Mini加热器具采用三元材料作为电池正极,电池标称电压一般为3.6 V。同时,将二者混合作为锂离子电池正极材料,使电池具备能量密度高、成本低、循环稳定性好等优点,如湖北中烟发布的MOK 2.0 BT加热器具,其电池采用钴酸锂与三元材料混合正极体系,提升了加热器具电池的综合性能。

此外,对于分体式加热器具,由于其加热杆容量小,使用时需频繁充放电,IQOS为其加热杆配备了以磷酸铁锂(LiFePO4)作为正极材料的锂离子电池[23],标称电压为3.2 V。以磷酸铁锂为正极材料的电池优点是循环使用寿命长、安全性好、价格便宜、环保无毒,缺点是能量密度低[24-26],在小型锂离子电池中应用并不多,主要以大容量的电动大巴、信号基站储能和大型UPS应用为主[27]。表1展示了市场上具有代表性的加热器具产品的锂离子电池技术与规格尺寸。

表1 国内外代表性加热器具产品中锂离子电池相关技术参数Tab. 1 Technical parameters of lithium-ion battery in representative domestic and foreign heated tobacco products

3 加热器具电池存在的问题及研究方向

尽管上述成熟的锂离子电池已经成功应用在加热器具中,器具电池仍存在诸多亟待解决的问题[28],(1)在有限空间体积内,电池的能量密度低,容量偏低,导致加热器具续航能力不足[29]。(2)锂离子电池电极材料的电导率偏低,内部离子电子传输速度慢,电池倍率性能差,影响充电速度以及放电功率,进而导致加热器具充电慢,预热等待时间长[30-31]。(3)大电流充放电情况下,电池内部温升大,且受电极材料结构稳定性、电解液稳定性等限制,高温高电压下,电极材料结构易坍塌,电解液易分解,导致电池容量衰减快,甚至引发安全问题。

针对以上问题,各锂电池以及从事加热器具研发生产企业,将加热器具或电子烟锂离子电池的发展方向聚焦在高能量密度、高充放电倍率以及高安全性能上,主要从基础材料开发、电芯设计、电路控制等层面来研发更高性能的加热器具电池。

3.1 高能量密度

开发高电压型的钴酸锂正极材料是提高锂离子电池能量密度的重点研究方向[32-33],有专利[34-35]报道了一种核壳结构的高电压型的钴酸锂正极材料,内核为Mn或Mn/Ni共掺杂的钴酸锂颗粒,外壳为原位生成的Li2MnO3或Li2Ni0.5Mn1.5O4包覆层,该材料在高电压下具有更好的结构稳定性,具有更高的放电容量和循环稳定性。Wang等[36]公开报道了一种单晶或类单晶型高能量密度三元正极材料,该材料掺有Al、Ti、Zr、B、Sr元素中的一种或多种,具有能量密度高,循环性能和安全性能优异的特点。也有专利提出[37],由于硅碳负极的能量密度远高于石墨负极,采用硅碳材料代替石墨负极材料,硅碳材料作为锂离子电池负极可以提高电池能量密度和容量。Xie等[38]公开发明了一种电子烟锂离子电池,其正极采用高电压高压实锂酸钴,负极采用硅碳或者硅碳和石墨的复合材料,优化电解液配方,实现高电压高能量密度的锂离子电池。也有专利报道[29],将太阳能电池板固定设置在电池仓内壁,太阳能电池板通过光伏充电控制器与电池电连接,对电池进行充电,可有效提高电池的续航能力。Yang等[39]在电芯结构设计方面,采用电子烟烟管作为电芯外壳,减少内部连接组件等,可有效增加电芯体积,提高电池容量。

3.2 高充放电倍率

有专利[40]公开了一种高倍率锂离子电池,负极采用具有多微孔石墨材料,满足锂离子快速嵌入和脱离,电解液具有较高的锂盐浓度和电导率,提高电池倍率性能以及充电速度。也有专利提出[41],在电池内部加入石墨烯薄膜,使得锂离子在石墨烯和电极表面快速穿梭,提高电池导电速度,缩短充放电所需时间。Gao等[42]公开了一种具有导电性包覆层的锂离子电池正极材料,包覆层由纳米In2O3和Li2B4O7复合层组成,二者协同作用使锂离子电池正极材料同时兼具良好的离子导电性和电子导电性,提升正极材料的倍率性能。有专利[43]公开发明了一种高导热导电性正极钴酸锂材料,钴酸锂壳层掺有镁元素和钛元素而部分形成尖晶石结构,提高了钴酸锂的导电性,实现电池大倍率放电。有专利在电芯设计上[44]提出一种边沿空箔极片及其倍率型锂离子电池,以解决现有技术中锂离子电池的电流通道是铝和铜集流体而导致电池内阻过高的问题,该空箔集流体达到了正负极集流效果良好,且使电池内阻降低到5 mΩ以下,进而满足20 C~30 C的大倍率大电流放电需求。也有相关专利[45]采用分阶梯多档位对电池进行多次恒流充电,每次恒流充电对应不同预设档位。当每次恒流充电至被充电池达到恒压充电电压时,调小下一次恒流充电的电流值直至最小预设档位,这种快速充电方法,能延长恒流充电的时间,从而提高充电速度,缩短充电时间。

近期,菲利普莫里斯公司相关专利报道[46],采用锂离子电容器(混合电容器)替代锂离子电池,混合电容器负极由石墨和活性炭材料共同组成,器件的功率密度得以有效提升,与相同尺寸的电池相比,电容器能够快速充电和放电,缺点是储能容量低于锂离子电池。韩国烟草人参公社也公开报道了具备第一电池及第二电池供电的气溶胶生成装置[47],第一电池为锂离子电容器,可实现大功率放电,适用于预热模式阶段减小预热时间。第二电池为锂离子电池,适用于吸烟模式下保持加热器温度。

3.3 高安全性能

有相关专利[48]提出,对正极材料进行表面包覆,TaO2F、Zn4B6O13等包覆材料能有效降低正极材料脱嵌锂过程中温度升高带来的热膨胀,同时对电解液的分解和对正极材料的腐蚀起到缓解作用,包覆提高了正极材料的结构稳定性、热稳定性和电化学性能。也有专利报道[49]通过体相、表面掺杂(Al、Mg掺杂)及表面包覆相结合同时优化钴酸锂材料体相与表面的结构稳定性,从而提升锂离子电池高电压下的循环稳定性及热稳定性。Yin等[50]公开发明了一种正极采用石墨烯改性钴酸锂材料,石墨烯可均匀分散于钴酸锂正极材料颗粒之间,钴酸锂正极表面的石墨烯对材料表面的氧原子起到“固定”作用,从而改善材料的循环性能和安全性。有专利[51]在电芯结构上设置导热垫将电池工作产生的热量快速传递给外壳,通过散热凸块和散热凹槽将热量散出,提高了电池的使用寿命,通过在正极盖板和负极盖板上设置安全阀,可以有效改善大容量电池在过充、过放、高温等情况下爆炸的问题,提高电池的安全性能。也有专利[52]在电池的电芯与壳体之间设置了热熔件,热熔件在低温下能将电芯与壳体绝缘隔离,在高温下热熔件熔化后,电芯与壳体接触形成短路,电池电压在短时间内急速下降,使电池内部的能量得到有效释放,从而使电池具有更高的热稳定性,在高温下不容易发生起火和爆炸。

此外,加热器具电池充放电过程的电路控制是影响其安全性能的重要因素,包括充电管理电路和锂电池保护电路,对电池进行过充过放保护、过电流保护以及短路等保护。加热器具电池的充电过程控制示意图,如图3所示,通常使用5 V/1 A或者5 V/2 A规格的充电器连接USB接口对电池进行充电,充电管理芯片控制电路充电,当电池电压达到充电限制电压后,充电保护电路自动关断。上述过程锂电池保护电路开启实时监测,当充电保护电路失效时,锂电池保护电路启动关断,防止加热器具电池过充电。

图3 加热器具电池充电控制示意图Fig. 3 Schematic diagram of lithium-ion battery charging control for electrically heated tobacco products

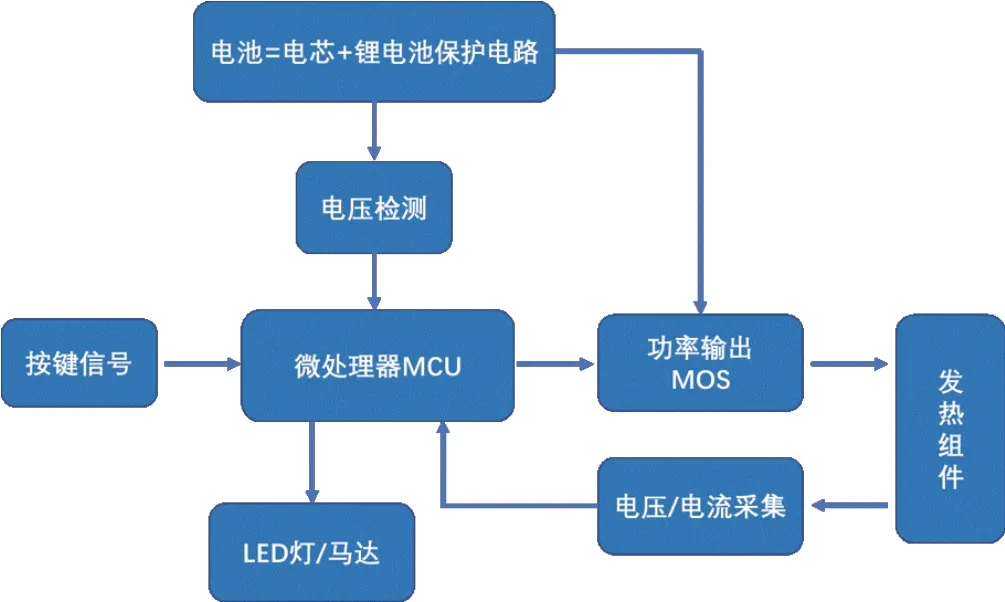

在加热器具使用过程中,锂电池处于放电状态。一般的控制过程如图4所示,当加热器具接收到按键信号或者加热启动信号,微处理器根据预设的温度控制曲线控制MOS管功率输出,对发热组件进行加热,同时发热组件的电压电流信号被采集,反馈至微处理器,进一步进行功率输出控制。当电池电压下降至放电截止电压时,功率输出MOS管关断,电池停止给发热组件提供电能。上述过程锂电池保护电路仍然开启实时监测,当微处理器控制MOS管关断动作失效时,锂电池保护电路启动关断,防止加热器具电池过放电。当检测信号检测到电路内部发生短路、过电流或者高温时,微处理器和锂电池保护电路同样会启动关断,保障加热器具安全,防止漏液、起火、爆炸等现象发生。

图4 加热器具电池放电控制示意图Fig. 4 Schematic diagram of lithium-ion battery discharging control for electrically heated tobacco products

4 加热器具电池工艺与成本

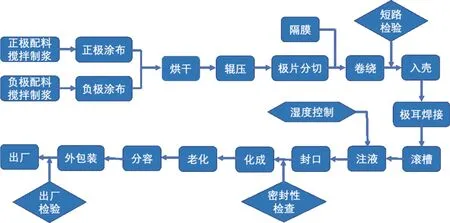

用于加热器具的锂离子电池主要形状有圆柱形、方形以及椭圆柱形,其封装材料主要有铝塑膜和金属,其中铝塑膜软包材料占主流,铝塑膜软包电池的优点之一是可根据客户的需求设计不同尺寸,得到定制化电池。加热器具电池的生产工艺与众多锂离子电池的生产工艺流程基本一致,主要涵盖电极制作的搅拌涂布阶段、电芯合成的卷绕/叠片注液阶段,以及化成封装的包装检测阶段。目前加热器具锂电池的电芯制造主要采用卷绕工艺,如下图5所示,对于不同的材料体系,工艺参数不同但生产工艺流程接近。

图5 加热器具电池生产工艺流程图Fig. 5 The production process flow of lithium-ion battery for electrically heated tobacco products

锂离子电池制造的前端工艺,直接影响电池的核心性能。如第一道搅拌工序,高质量搅拌是后续涂布、辊压工艺高质量完成的基础。后续的分切工艺,如产生毛刺则影响电池性能,甚至在电池使用过程中出现安全隐患。在中间段的注液工序中,需严格控制环境湿度,防止电解液中水含量超标,进而影响电池的电化学性能和安全性能。后段工艺流程中化成和分容是电池制造工艺中两个重要工序,化成是将注液封装后的电芯充电进行活化,分容则是在电池活化后测试电池容量及其他电性能参数并进行分级,从而保证电池的质量。

锂离子电池的成本主要包括正/负极、电解液、隔膜等组成电池的核心材料成本,以及制造成本、人工成本等。相同材料体系下,电池容量的增加,其成本会随着材料用量的增加而增加。加热器具电池作为小型消费类锂电池,相较于动力电池,其制造成本和人工成本相对更高。对于软包电池和金属外壳电池,由于金属壳电池易形成规模效应,产品合格率及成本易于控制,因此,标准规格(如18650)的金属壳电池成本低于软包电池。然而,加热器具往往具有形状、结构各异的特点,与其匹配的电池也常常被要求定制为特殊尺寸,此时软包电池形状尺寸多样化的特点就具备一定优势。同时,特殊尺寸电池的制造需要相应配件和设备的投入,而软包电池的投入成本会明显低于金属壳电池,这也是目前加热器具电池的封装材料中,铝塑膜软包作为主流封装材料的原因之一。提高电池的能量密度,可有效降低电池成本,同时锂电池生产制造工艺的升级与优化,也是保障电池产品品质,降低产品成本的有效途径。优化电池生产工艺流程,升级生产设备性能,提升设备自动化能力,保证电池产品的规模性和一致性,提高产品良率是目前加热器具电池生产的发展方向。

5 总结与展望

近年来,随着全球控烟政策的加强以及人们健康意识的提高,新型烟草制品已经成为烟草行业新的经济增长点,其中电加热型烟草制品的高速增长带动了锂电池需求的增长。未来,随着国内加热卷烟市场的逐步成熟以及加热烟草制品技术的发展,小型消费类锂离子电池技术将迎来更多的机遇与挑战。

加热器具电池高功率大电流的充放电特点,对锂离子正极材料极具挑战,要求具有能量密度大、循环寿命长、安全性能高等特点,且需要更规范的检测要求与标准。目前,适用于加热器具电池的正极材料通常需要具备颗粒粒径小、压实密度高、导电性能好的特点。同时,需兼顾正极材料、负极材料与电解液、隔膜的选型与匹配,以获得高性能锂离子电池。在安全方面,与动力电池相比较,加热器具电池外电路保护少,更多的是在高能量密度基础上,根据电极材料和电芯设计来保障锂离子电池的安全性能。

为提高加热器具续航能力,大倍率充放电性能以及安全等性能,对电池技术的研究仍有以下几个方面:(1)提高正极材料充电截止电压和正负极材料的放电比容量,能有效提高锂离子电池能量密度。其中,如何克服高电压体系下正极材料由于晶体结构变化带来的锂离子电池电芯体积膨胀问题是关键。同时,对电芯内部结构、加热器具内部结构优化,可有效增加电池容量。此外,对加热器具内部发热体等功耗元件进行优化,可有效降低器具功耗,增加器具的续航能力。(2)提高电池正负极材料电导率、电解液离子导电率、隔膜锂离子透过率以及对电芯结构、制备工艺等进行优化以提高电池倍率性能和充电速度。同时,提高正负电极材料的导电导热率、结构稳定性,保证电池在大倍率放电下的稳定性与安全性,可实现电池的大功率放电。(3)通过掺杂包覆等改性手段提高正极材料的结构稳定性和热稳定性、开发耐高压电解液,同时对电芯结构进行优化设计,可有效提高锂离子电池的安全性能。

加热器具电池技术的应用同样离不开电池与控制电路的结合,合理设计电池的输出电压与输出功率,保障加热器具安全,提升加热卷烟烟支口感,实现新型烟草制品的技术突破和产品升级,让消费者获得更好的抽吸体验。