蒸汽喷射器在节能改造中的应用

中国电能成套设备有限公司 孙泽洋

1 引言

随着国家绿色能源产业政策的不断深入,为了实现不断增加的新能源消纳,以及杜绝弃风、弃光现象,要求大容量机组必须参与深度调峰。但是,火电机组低负荷运行条件下,热经济性(发、供电效率)和安全性明显下降[1],因此提高这些火电机组低负荷运行条件下的热经济性和安全性是摆在我们电力工作者面前的亟需解决的首要任务。本文将蒸汽喷射器应用于火电机组低负荷运行的节能改造中,利用机组主辅设备在低负荷条件下的热力学裕量,用以提高机组低负荷运行条件下的锅炉给水温度,从而提高机组热经济性。

2 火电机组低负荷运行的影响及节能改造可行性分析

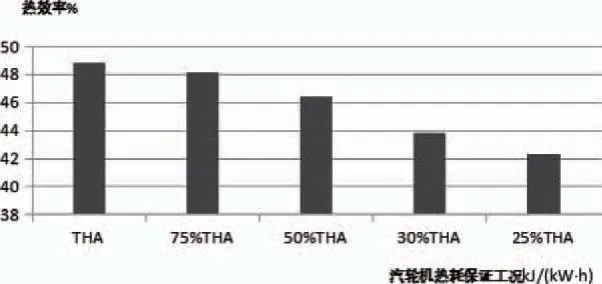

火电机组热经济性随负荷的降低而降低是动力设备所固有的热力学特性,随着火电机组负荷的降低,汽轮机—发电机组热效率呈现出明显的下降趋势。图1给出某电厂1000MW汽轮机—发电机组设计热效率随负荷变化的趋势图(图1)。可以看出,同一机组的汽轮机—发电机组设计热效率随负荷变化趋势有明显的规律性,随着负荷的减小热效率也在减小,且从THA(汽轮机热耗保证工况,turbine heat acceptance)负荷向75%负荷减小过程中,热效率减小速率较小,而从75%负荷开始,热效率出线大幅下降的情况。

图1 某1000MW 电厂汽轮机-发电机组热效率随负荷变化图

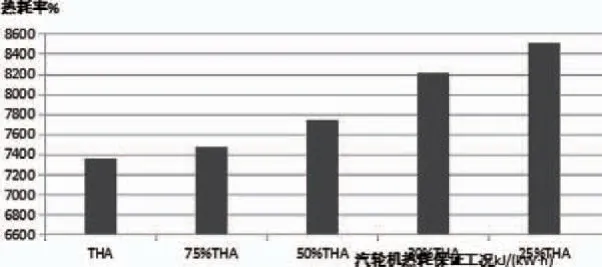

同样,随着火电机组负荷的降低,汽轮机热耗率呈现明显升高趋势[2]。图2给出某电厂1000MW汽轮机发电机组设计热耗率随负荷变化的趋势图。可以看出,同一机组的设计热耗率随负荷变化趋势也具有明显的规律性,随着负荷的减小热耗率增大。

图2 某1000MW 电厂汽轮机机组热耗率随负荷变化图

由此可见,火电机组低负荷运行时,对汽轮机-发电机组热效率以及汽轮机热耗率的影响是巨大的,如何降低热耗、提高热效率成为提高火电机组热经济性的重要因素。由于主辅设备通流能力随负荷的降低会出现“裕量”,为维持低负荷下机组运行的稳定,节流调节是最简单易行的措施,因此,泵与风机的各种调速技术应运而生[3]。然而节流损耗进一步降低了机组发、供电效率,解决系统节流损耗成为节能改造的首要任务。本文将蒸汽喷射器应用于火电机组低负荷运行的节能改造中,利用主辅设备低负荷运行条件下的热力学潜力,籍此提高锅炉给水温度,继而提高机组低负荷运行的热经济性。

蒸汽喷射器技术是热工系统中的常规成熟技术,在工艺系统真空建立、热电联产低温多效蒸馏海水淡化系统等方面得到应用,无实质性技术难度[4],并有许多成功应用的经验。如国华沧东发电有限公司、天津北疆电厂的海水淡化项目[5],就将蒸汽喷射器技术用于热电联产海水淡化系统中汽轮机与海水淡化装置的匹配节能,设备运行稳定可靠。这使得主辅设备低负荷运行条件下的这种热力学潜力的利用提供了可能。

3 火电机组变工况节能改造方案及案例机组分析

在火电机组低负荷运行条件下,利用主蒸汽引射压缩第一级回热抽汽至新设置的H0号高压加热器,实现对给水的进一步的回热加热,从而提高机组热经济性。如图3所示,通过在常规热力系统下,增设蒸汽喷射器1,用主蒸汽从汽轮机第一级回热抽汽管道18引射压缩回热抽汽,使之用于增设的0号高压加热器2,以实现对给水的进一步的“回热”加热。机组低负荷运行时,各级回热抽汽压力降低,锅炉给水温度也随之降低,机组热经济性明显下降。提高低负荷时的锅炉给水温度,对于提高机组热经济性具有重要意义[6]。

图3 改进后系统流程图

机组在额定负荷条件下,阀门3、4、5、7、8、9均关闭,阀门6开启。机组按照原工艺流程运行。当机组处于低负荷运行时,阀门7、9、8、5、4、3顺序开启,阀门6关闭,蒸汽喷射器1和0号高压加热器2投入运行。从主蒸汽管道17引用一部分主蒸汽作为工作蒸汽,经阀门3从蒸汽喷射器入口a 进入蒸汽喷射器膨胀,形成负压引射汽轮机11第一级回热抽汽18,二者混合升压后从蒸汽喷射器排气口c 处排出,进入增设的0号高压加热器2。显然,此时的蒸汽压力明显高于机组第一级1号回热加热器13的压力,因而可以进一步加热给水。给水经阀门9进入0号高压加热器2被加热。给水升温后进入锅炉10。由于0号高压加热器2是表面式加热器,其疏水以自流的方式依次进入1-3号回热加热器13-15放热,最终自流入除氧器16,各种水流在除氧器16汇合,作为锅炉给水进入给水泵12。

但是,将蒸汽喷射器应用于火电机组低负荷运行的节能改造,需要根据系统参数、容量等进行针对性设计,并针对机组负荷变化进行校核分析。另外,由于是将蒸汽喷射器用于超超临界机组主蒸汽管道,因此需考虑高温对材料选择的影响[7]。为最大限度减小温度对材料选择的限制和降低改造费用,可使用喷水减温的办法降低进入喷射器系统管道的蒸汽温度。这一措施同时还可以提高喷射器系统工作效率,其热力学原理是引射混合的高速水蒸汽在较低的温度下更易得到更高的排出压力。

以某电厂1000MW超超临界机组为例,该机组采用HG-2980/26.15-YM2型直流型锅炉和CLN1000-25.0/600/600型凝气式、一次中间再热、单轴、四缸四排气、双背压、八级回热抽汽式汽轮机。案例机组50%THA、75%THA、THA 负荷下相关热力学参数如表1所示。从表1可以清楚的看到,随着机组负荷的降低,给水温度也相应降低,热耗率相应增加。

表1 案例机组不同负荷下相关热力学参数表

额定工况下各级加热器抽汽的体积流量如表2所示。

表2 额定工况下各级加热器抽汽的体积流

对案例机组进行变工况节能改造,在第一级回热加热器之前设置第零号加热器,采用蒸汽喷射器,通过主蒸汽引射压缩第一级回热抽汽实现对给水的进一步的回热加热。

50%THA 运行时,以动量守恒模型设计喷射器,使引射系数为μ=0.9,假设工作蒸汽膨胀过程效率ηi1→2=0.9,动量传递效率ηi=1,混合蒸汽减速扩压(压缩)过程效率ηia→4=0.9。则喷射器出口蒸汽焓值为3452.41kJ/kg,压力为5.37MPa,用于第零号加热器对给水进行进一步的回热加热,给水温度由251.9℃升高至268.45℃,给水焓升高至1174.89 kJ/kg。

调节主蒸汽流量,改变每一个加热器的抽汽流量,使系统形成新的热平衡,计算功率,使功率等于500000kW。当主蒸汽增加至1336.30kg/h时,功率恰好为500000kW,此时蒸汽喷射器利用24.14kg/h 的主蒸汽引射压缩21.73kg/h 第一级回热抽汽,对给水进行进一步加热,使锅炉给水温度达到268.45℃。经过改造后,50%THA 工况下,汽轮机热耗为7714.52kJ/(kW·h)。

改造后,50%THA 工况下各级加热器抽汽的体积流量如表3所示,跟表2对比可知通流流量有“富裕”。

表3 改造后50%THA 工况各级加热器抽汽的体积流

机组在75%THA 工况下运行时,沿用50%工况下所设计的喷射器,则喷射器出口蒸汽焓值为3401.04kJ/kg,压力为7.98MPa,用于第零号加热器给给水继续加热,给水温度由276.3℃升高至294.87℃,给水焓升高至1304.66kJ/kg。

调节主蒸汽流量,改变每一个加热器抽汽流量,使系统形成新的热平衡,计算功率,使功率等于750000kW。当主蒸汽增加至2080.20t/h 时,功率恰好为750000 kW,此时蒸汽喷射器利用47.02t/h的主蒸汽引射压缩42.32t/h 第一级回热抽汽,对给水进行进一步加热,使锅炉给水温度达到294.87℃。经过改造后,75%THA 工况下,汽轮机热耗为7525.22kJ/(kW·h)。

改造后,75%THA 工况下各级加热器抽汽的体积流量如表4所示,跟表2对比可知通流流量有“富裕”。

表4 改造后75%THA 工况各级加热器抽汽的体积流

综上所述,案例机组改造后的不同负荷相关参数见表5。

表5 案例机组改造后不同负荷下相关热力学参数表

由表4与表5对比可知,原机组50%THA 工况运行下热耗为7746kJ/(kW·h),而改造后热耗为7714kJ/(kW·h),已知该案例机组锅炉热效率为93.6%,标准煤的低位发热量为29270 kJ/kg,则50%THA 工况运行下,改造后的节煤量为1.168g/ (kW·h)。原机组75%THA 工况运行下热耗为7554kJ/(kW·h),经过节能改造后热耗为7525kJ/(kW·h),则75%THA 工况运行下,改造后的节煤量为1.059g/ (kW·h)。可以发现,本文所提出的火电机组变工况节能改造方案具有很好的节能效果,并且,此方案在机组50%THA 工况运行条件下的节能效果高于75%THA 工况运行条件下的节能效果。当机组深度调峰时,机组低负荷运行的热经济性会进一步增加。

4 结语

火电机组变工况运行,热经济性(发、供电效率)和安全性随负荷的降低而降低是动力设备的固有热力学特性,总的来讲是无法根本解决的问题。然而,火电机组主辅设备通流能力随负荷的降低会出现“裕量”,汽轮机热力系统在低负荷运行条件下出现的裕量,从另一个角度看就是一种热力学潜力。本文利用这一点,引入蒸汽喷射器,提出一种变工况节能改造方案,对改造后的系统进行详细的描述,给出系统图,并给出具体实施方式,改造后的系统与原系统相比,取得明显效果,得到以下结论:

(1)引入主汽射流技术、通过射流卷吸RH1的抽汽形成混合汽源、配合改造后增设的0号高加,可以有效提高机组低负荷运行时的锅炉最终给水温度,提高机组低负荷运行的热经济性。同时,给水温度的提高,可以有效阻止空预器出口一、二次风温以及省煤器出口烟温的降低[8],能够减少投油,改善燃料燃烧条件,阻止低负荷时锅炉机械不完全燃烧损失和气体不完全燃烧损失升高,有利于保证脱硝系统的正常运行。

(2)锅炉高加切除后给水温度降低,要达到额定温度,锅炉受热面要多吸收热量,容易引起超温,另外高加切除,少抽汽造成汽轮机排汽量增大,对末级叶片损坏大。通过改造,在提高给水温度的同时还能抽取部分蒸汽,可在一定程度上减轻高加切除对机组安全性的冲击。

(3)工程案例证明,大容量机组采用“蒸汽喷射器—0号高加”改造来提高机组低负荷运行锅炉最终给水温度的技术措施是可落地、可执行,能够保证机组安全、经济、稳定运行。