输水隧洞不良地质段回填灌浆试验方案探析

胡凯

(辽宁白石水利水电建筑工程有限公司,辽宁 沈阳 110000)

1 工程概况

辽宁省重点输水工程2号主洞下游不良地质洞段位于桩号8+753~9+115 m区间内,穿越F17′断层,隧洞埋深140~180 m,地层为荒岔沟组岩组,岩性主要为混合岩、变粒岩、白云质大理岩、蛇纹石化大理岩等,施工过程中曾发生3次大规模的塌方涌水事件,累计影响工期586 d。

针对以上情况,经业主、设计和监理确定,对2号洞含有拱架段,桩号为9+009~9+081 m区域分别采用2种材料进行1 m段衬砌前回填灌浆试验。采用高水速凝固化充填材料(高水材料)回填灌浆的试验段选取2段,采用普通水泥进行回填灌浆的试验段选取1段,具体位置由工程参建各方在现场确定。

2 试验目的

通过对两种材料在施工进度、质量、工艺和经济效益等方面进行对比,从而确定最优的灌浆施工程序、施工工艺、合宜的注浆材料、配合比及其它有关钻孔灌浆参数。从而提高围岩的整体性与均质性,提高围岩的抗压强度,以及减少岩体的变形与不均匀沉陷,为后续的固结灌浆提供条件。

3 灌浆材料

1)高水材料特性。充填体含水率高,用高水材料进行充填所形成的充填体体积含水率高达87%~90%,与之对应的重量水固比范围为(2~3)∶1;凝固速度快,组成高水材料的甲、乙两种浆液混合后5~30 min完成初凝;早期强度高,增长速度快。各龄期的强度:2 h为1.5 MPa以上,24 h为3.0 MPa以上,3 d为4.0 MPa以上,7 d以后的最终强度为5.0 MPa以上。

2)高水材料的固化机理。甲、乙两种浆液混合后,很快发生反应,生成长针状、柱状钙矾石结晶结构;这些长针状、柱状结构交错在一起形成了一个坚固的网状骨架,骨架中包含有大量的结晶水,网状骨条象海绵一样又吸附大量的游离水(自由水)。

3)采用P.O42.5水泥进行回填灌浆时,水泥细度要求通过80 μm方孔筛,其筛余量不大于5%。

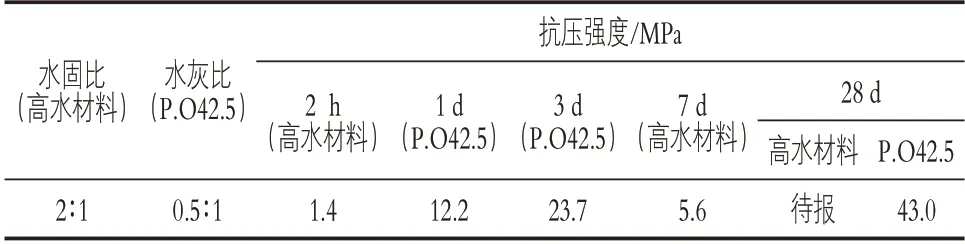

4)灌浆材料要求。灌浆材料在运输与储存时,不得受潮和混入杂物,不同种类的产品应分别堆放,不得混杂。在正常仓储条件下,高水材料存放期不能超过2个月,洞内不能超过15 d,P.O42.5水泥存放期不能超过3个月。当材料受潮结块时应重新进行性能检验,合格后方可使用。灌浆材料在运至洞内后要特别注意是否受潮结块,一旦受潮结块严禁使用,灌浆材料检测强度见表1。

表1 灌浆材料检测强度

4 施工工艺及方法

4.1 灌浆工艺流程

灌浆工艺流程:测放孔位→手风钻钻孔→预埋灌浆管→浆液回填→封孔→检查。

4.2 测放孔位

钻孔孔位由测量人员按要求进行放孔,并以红油漆做好标记。钻孔的开钻孔位与设计位置偏差不大于5 cm,因特殊原因变更孔位的须征得监理人同意,并记录实际孔位。

4.3 钻孔

1 m段衬前回填灌浆孔按每环间距2 m布置,每环布置5个灌浆孔,顶拱中心线布置1个,两侧腰线以上平均各布置2孔,总孔数40个,孔径为φ 50 mm,孔深为1 m,其他部位不进行1 m段回填灌浆。回填钻孔采用1台YT-28手风钻,孔径φ 50 mm。由于回填钻孔孔深为1 m,钻孔不分段,一次成孔,当施工过程中遇到特殊情况时,采用钻灌结合的方式进行钻孔施工。

4.4 灌浆

4.4.1 灌浆设备

两个试验区各布置1套钻灌设备,其主要设备:制浆设备为2台高速搅拌机;储浆设备为2台立式双筒搅拌机;灌浆设备为3台泥浆泵和1台双液注浆泵;记录设备为1台自动记录仪(用于普通水泥灌浆,高水材料采用人工记录)。

4.4.2 制浆

1)制浆材料必须称重,称重误差应小于5%,称重采用重量称量法。

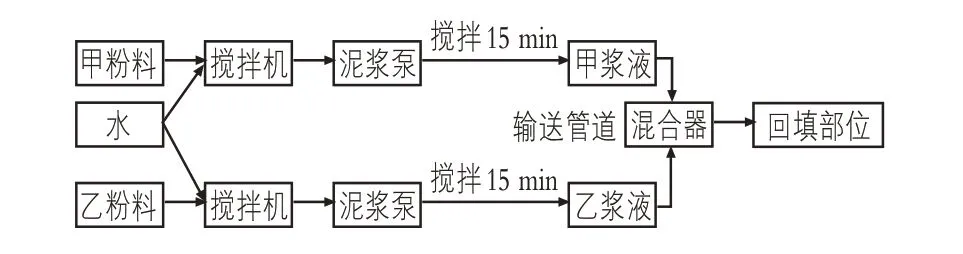

2)高水材料试验区浆液由甲、乙两种材料按照1∶1组成。两种浆液配比的水料比为2∶1,两种浆液混合比1∶1。由于甲、乙两种材料中有少量的添加剂,为保证其中的粉料和添加剂在与水搅拌过程中充分混合,要求两种浆液在混合之前保证最少搅拌15 min,浆液在使用前应过筛,然后将搅拌好的甲、乙两种浆液通过双液泵送入混合器中,具体如图1。

图1 高水材料灌浆示意图

3)普通水泥试验区浆液配比为0.5∶1(重量比)。浆液搅拌时间不小于30 s,浆液在使用前应过筛,然后将拌好的浆液灌入孔中。普通水泥从制备到用完时间宜小于4 h。灌浆停顿较长时间后,在开始继续灌浆之前,要彻底清洗所有设备和输送管路。

4.4.3 灌浆方法

考虑到试验段特殊地质情况,灌浆过程中为避免出现漏浆、窜浆和不起压的情况,在试验段钻孔灌浆前,对洞室断面进行喷护。

1)灌浆孔灌注顺序

回填灌浆孔不分序,采用自下而上、左右间隔的方法进行纯压式灌注,最后灌注顶孔。

2)浆液变换

考虑到试验区地质条件复杂,耗浆量大及高水材料的特性,灌浆过程中基本不采用变浆措施,需要变浆的部位需经监理工程师同意,灌浆均采用固定的水固(灰)比(表1)进行灌注。

3)灌浆压力

灌浆过程中采用分级压力的方法进行灌注,设计灌浆压力0.3 MPa,最大灌浆压力不应大于0.35 MPa。

4)灌浆结束标准

①当灌浆孔附近的观测孔有浆液流出时,将注浆孔进行堵塞,当灌浆压力升高时,停止注浆,灌浆结束。

②当观察孔无浆液流出,在0.3 MPa的压力下,灌浆孔停止吸浆后延续10 min,即可结束灌浆。

高水材料试验区灌浆结束标准采用以上两种相结合的方式结束,普通水泥试验区灌浆结束标准采用第二种方式结束。

4.5 封孔

灌浆孔灌浆结束及检查孔检查完毕后,采用全孔灌浆封孔。清除灌浆孔内积水和污物,将灌浆塞塞于孔口,采用0.5∶1水泥浆和允许最大灌浆压力,对该孔进行纯压式灌浆。

4.6 质量检查

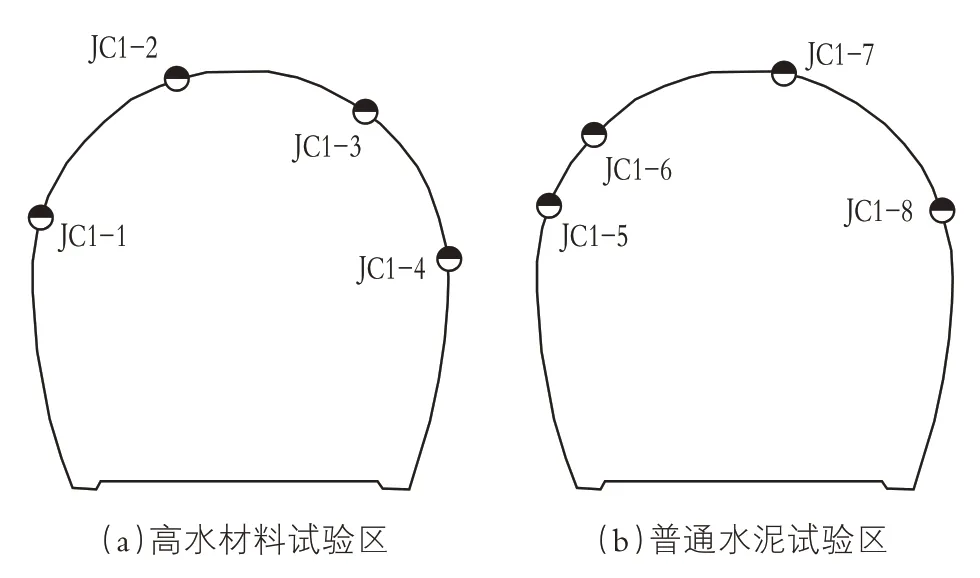

1 m段回填灌浆检查主要采用注浆及外观检查、资料整理等情况进行综合评定。试验区在灌浆施工结束后进行注浆检查。试验区共布置8个检查孔,每个试验区4个,具体如图2所示。

图2 检查孔布置图

5 质量控制措施

1)在施工中应严格按设计要求、规范执行,落实施工质量责任到人,且相互监督。施工中严格实行“三检制”,建立严格的工序质量检查和验收制度,上道工序不合格,坚决不进入下道工序。加强项目所有施工人员的质量意识,确保施工后勤保障,按照工序和技术规范要求进行施工。项目“三检制”设置为班组成员或记录员自检、班长复检、现场质检员终检。各孔段需经监理工程师检查验收后,方可进行下道工序施工;灌浆施工过程中遇到特殊情况时,应通知监理工程师到场协调处理。

2)对原材料进行控制,不使用过期的、标号不合格的、受潮结块的灌浆材料,保证灌浆材料符合设计要求。投入完好的设备仪器,定期检查维修,主要设备仪器率定资料及时上报监理部,不使用不合格和损坏的仪表、仪器。

3)切实做好各项施工记录和现场施工日志,使施工记录规范化,客观反应施工现实情况。