基于ADAMS的液压挖掘装置动力学仿真分析

唐晶磊 吕勋国

摘要: 利用Adams软件对挖掘装置虚拟样机进行运动及动力学仿真,分析挖掘装置关键工作参数,获得挖掘装置工况变化规律及曲线、工作载荷和各极值节点受力参数,用以挖掘装置的分析和改进。

Abstract: Adams software was used to simulate the motion and dynamics of the virtual prototype of the mining device, analyze the key working parameters of the mining device, and obtain the changing rule and curve of the working condition of the mining device, the working load and the stress parameters of each extremum node, for the analysis and improvement of the mining device.

关键词: Adams;运动及动力学仿真;技术改进

Key words: Adams;motion and dynamics simulation;technical improvement

中圖分类号:TH137 文献标识码:A 文章编号:1674-957X(2022)03-0038-03

0 引言

本文针对某型液压挖掘机在本地恶劣环境下工作,经常出现动臂和斗杆破损现象,在Adams对挖掘装置虚拟样机进行运动及动力学仿真,分析液压挖掘机挖掘装置工作中的关键参数,获得液压挖掘机挖掘装置工况变化规律及曲线、工作载荷和各极值节点受力等参数,用以挖掘装置的改进和分析。

1 虚拟样机技术简介

Adams是美国开发的一种虚拟样机分析软件,主要用于科学研究、产品设计[1]。由于该软件将优化处理、计算求解、模型创建等多种功能集中于一体,功能强大,目前得到了众多领域的广泛应用。在实际操作中,可以根据自身需求设置输出方式,该软件支持的输出形式有W-Y曲线、测试图、仿真动画、轨迹图等[2]。通过仿真分析,能够得到机构运动范围,在其基础上,对装置的动力学性质及运动情况进行分析,展开碰撞试验,通过参数计算,对输出载荷进行有限元分析,并交换控件软件信息、有限元分析软件信息、三维设计软件信息,从而使其能够达到要求,不断拓展应用领域。

2 液压挖掘装置运动学仿真的原理

采用D-H法来建立工作装置的运动学数学模型,然后对挖掘装置的机构特点进行分析[3]。首先我们选取动臂与机架的铰点中心O为坐标系原点如图1,并建立坐标系xOy,然后分别在铰点O、A、B处沿着连杆铰点连线方向再建立各个连杆坐标系,分别用{Oa}、{Ob}、{Oc}进行表示。

根据D-H法可以得到:

上式中,各参数代表的含义分别为:ai-1为从Z-1到Zi沿X轴方向的距离;ai-1为从Zi-1轴到Zi轴绕X轴的旋转角度;di为从Xi-1到Xi沿Z轴的距离;θ为Xi-1到Xi绕Z轴旋转角度。

3 挖掘装置的运动仿真

3.1 运动仿真建模的前期准备工作

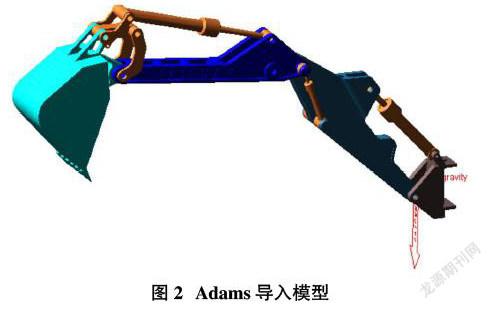

①CAD模型的导入。

在CATIA软件中将文件存成stp格式文件,CATIA和Adams有很好的数据接口,它们之间可以通过stp格式文件传递模型数据和装配信息,无需在Adams中对模拟再次分解,可直接导入到Adams的模型如图2所示。

②工作环境的设置。

在Adams软件中对工作环境设置部分内容,分别是工作格栅的设置、计量单位的设置、重力加速度的设置。统一Adams软件中的单位,重力加速度G=9.8N/kg。

3.2 液压挖掘装置约束条件

该液压挖掘机挖掘装置的运动部件数量为19个,需要为各个部件之间选择正确的连接方式,如表1所示,依据为液压挖掘机的运动原理。

3.3 液压挖掘机挖掘装置驱动设置

在对反铲液压挖掘机进行研究时发现,多种液压缸组合到一起形成一个完整挖掘控制装置,完成各项运动动作,涉及到的主要工作参数有3个,如表2所示。

①挖掘高度最大值(LHmax)。

沿着垂直方向从上至下,挖掘机的挖掘尺寸达到最大高度度时,并且动臂液压缸转换为全伸状态时,将此数值作为(LHmax)。

②挖掘深度最大值(LDmax)。

该参数指的是沿着垂直方向从上至下,挖掘机的挖掘尺寸达到最大深度时,并且动臂液压缸转换为全缩状态时,将此数值作为LDmax。

③挖掘半径最大值(LRmax)。

该参数指的是在水平范围内,挖掘机作业可以达到的最大尺寸,其半径的最大值出现在斗杆液压缸转换为全缩状态时刻,将此数值作为LRmax。

为了更好地控制液压挖掘机挖掘装置,对上述3个参数进行仿真研究。如表3所示为装置液压缸运动参数设置统计表。

依据液压挖掘机挖掘装置模型自由度数,并在其基础上设置3个移动驱动。利用Adams软件输入不同类型驱动函数,以此控制模型运动过程。

将整个运动过程的时间设置为80s,编写STEP函数,并将该函数添加至液压缸移动副上[4]。

①动臂液压缸驱动函数设置:

Step(time,2,0.8203,3,-0.4397)+Step(time,5,0,6,1.25)

②铲斗液压缸驱动函数设置:

Step(time,1,0,1.6,-0.34)+Step(time,1.51,0,2,0.35)+Step(time,4,0,5.2,0.73)

③斗杆液压缸驱动函数设置:

Step(time,0,0.2038,1,-226)+Step(time,3.1,0,4.1,1.44)- Step(time,6,0,7.1,1.42)

3.4 仿真结果

按照上述两个步骤执行仿真实验研究,生成动画仿真结果,通过观察结果,可以获取装置的工作范围以及相关工作性能参数。

创建基本测量点,设置STEP驱动函数,利用Adams模块完成仿真计算,在该模块中输出仿真计算结果,得到工作参数LHmax、LDmax、LRmax3个数值。

4 液压挖掘装置动力学仿真分析

4.1 刚体动力学建模

将反铲液压挖掘机挖掘装置的三维模型细节特征进行简化,挖掘装置共有19个构件,它们具体的质量属性如表5所示。

4.2 液压挖掘机挖掘装置动力学分析

接着对装置的动力学进行仿真分析,得到完整的装置仿真结果。在动力学分析的过程中首先计算外载荷数值,其次根据装置运动情况,模拟工况,设置参数。再次添加驱动和载荷。

4.3 外载荷的计算

在对铲斗切削土壤过程进行计算时,沿着切向的阻力设置为W1,沿着法向方向的阻力设置为W2,位于铲斗内土壤的重力设置为G[5]。

在整个挖掘过程中,将铲斗斗齿尖位置看作力施加点,沿着切线方向和法向方向的运动轨迹用以下公式来

描述:

W1=K0bh(2)

W2=ΨW1(3)

在公式(2)中,K0代表挖掘比阻力,对应的单位为N/cm2。土壤环境为III级,K0取值19.5N/cm2。

4.4 确定挖掘循环工作时间

测定完成一个工作循环的平均时间为80s,工作循环中的各个工况节拍的时间分配如下:0s至20s:该时间段为准备挖掘阶段;20s至45s:该时间段为挖掘阶段;45s至80s:该时间段为卸载阶段。

经过上述载荷类型分析,只需在Adams软件中依据实际操作需求,选取操作命令完成载荷添加操作即可。以下为各个液压缸载荷函数与驱动函数的设置:

①关于动臂液压缸的复合挖掘工况:

Step(time,2,0.821,3,0.309)+Step(time,3,0,5,0)+Step(time,5,0,6,0.412)

②关于斗杆液压缸的复合挖掘工况:

Step(time,0,0.204,3,-1.227)+Step(time,3,0,5,1.5)+Step(time,5,0.1,6,0.1)

③关于铲斗液压缸的复合挖掘工况:

Step(time,0,0,3,-0.12)+Step(time,3.5,0,5,0.773)-Step(time,5,0.1,6,0.1)

④沿着切线方向的阻力W1的复合挖掘工况:

Step(time,3,0,3.35,59.48)-Step(time,3.35,0,5,59.48)

⑤沿着法线方向的阻力W2的复合挖掘工况:

Step(time,3,0,3.35,25.2)-Step(time,3.35,0,5,25.2)

⑥土壤重力G的复合挖掘工况:

Step(time,3,0,5,17.65)+Step(time,5,0,6,0)-Step(time,6,0,8,17.65)

4.5 挖掘機动臂动力学分析与典型工况确定

①动力学结果分析。

通过对数据进行计算,得到复合工况下的铰点力变化曲线,根据曲线中的较高曲线变化,确定4个承受载荷较大的点来做工况分析。

通过观察图可知,30s至50s时间段之间,各个铰接点处于挖掘阶段的受力变化达到峰值。

②液压挖掘装置动臂工作工况确定。

1)挖掘机挖掘动作工况划分。

根据实际工作情况,把挖掘机挖掘阶段分为四个。工况1:铲斗齿与地面垂直,接触物料。工况2:铲斗齿成角度切入物料,斗杆液压缸伸出。工况3:铲斗齿成角度切出物料,斗杆液压缸伸出到最大值,工况4:动臂液压缸全缩,铲斗液压缸伸出到最大值。

2)动力学压力曲线分析。

在仿真的过程中,采用阶跃函数来模拟各个液压缸的动作和受力情况。由于阶跃函数只能粗略的替代液压缸的动作和受力,无法反应其在实际工作过程中的位移和阻力的变化,甚至会使分析结果与实际存在较大出入。因此,为了避免因模拟的载荷和驱动不准确而导致误差过大的情况出现,现对实际工作中的液压缸进行实测,如图3。

3)挖掘机工作压力试验测量。

挖掘装置中共包括三个液压缸,如图4所示。在测试的过程中把压力检测仪分别接入三个液压缸的回路中,获取各个液压缸在不同工况时的压力数值。

根据获取的检测结果,绘制动臂液压缸在各个工况时的压力线,如图4所示。

通过对仿真分析结果与实测结果的比对可以看出,二者的压力变化趋势和变化节点基本一致,在Adams软件中的仿真分析结果是有效的。

5 结束语

本文对液压挖掘机挖掘装置的工作运动进行分析,确定了挖掘机在工作过程中各个关节铰链的运动角度,液压缸驱动力以及各个零件质量等参数;使用ADAMS运动仿真软件对液压挖掘装置进行动力学仿真分析和计算。在进行一系列前期准备工作、设置仿真方案、设置工作参数、添加驱动等工作后,生成该装置的动力学仿真结果,输出了运动及动力学特性曲线。采用现场实测的方法,获取液压缸在实际载荷下的压力变化情况。通过对现场实测结果与仿真结果的比对,确认仿真结果的可行性。该结果可为后续有限元分析提供重要依据。

参考文献:

[1]柯栓,邢海茹.WY10B挖掘机动臂强度分析[J].科技与企业,2013(21):267.

[2]朱秀娟.网格划分的关键技巧[J].机械工程与自动化,2009(01):185-186.

[3]满达,任家骏,谭彬,王昕瑜,祝浩权.基于UG的WK-75矿用挖掘机斗杆参数化设计及研究[J].煤矿机械,2014,35(08):8-10.

[4]丁华锋,陈谊超,张一越.一种新型正铲挖掘机构位置分析[J].燕山大学学报,2013(4):305-310.