油气长输管道焊接方法及焊材用量计算

李 丹

中国石油天然气管道工程有限公司,河北 廊坊

1. 引言

油气长输管道敷设存在路线长,被覆盖区域跨度大、范围广,地形地貌复杂等特点,施工现场所处的自然条件也时刻发生变化,因而长输管道的焊接方式也随着现场环境的差异而不同。

目前,随着管线钢性能的提高,焊接材料、焊接技术在不断的进步,管线焊接工艺也随之变化,现已发展出许多种焊接工艺,主要有手工焊条上向焊、手工焊条下向焊、自保护药芯焊丝半自动焊、熔化极气体保护焊、管道全位置自动焊等。在我国长输管道施工中最常用的是下向焊、半自动焊、气体保护焊,这些焊接工艺可以与先进的设备相配合,使油气长输管道施工实现机械化流水作业。

这些焊接工艺各具特点。手工焊设备简单,进场方便,施工时占地少,适合局部困难地段(如设备难以到达的山区地段)以及碰死口和返修焊接。下向焊和半自动焊接工艺所需设备少,且设备体积小、故障率低、机动灵活,这种方式焊接质量均匀可靠,速度快,在管道建设上发展普及很快,目前已成为国内大型管道焊接的主要方式。全自动焊接工艺效率高、焊接合格率高,可以减轻焊工劳动强度,但全自动焊设备重、设备昂贵、不宜搬迁。全自动焊接工艺适用于大口径管线,及平原地区穿越、连头较少地段的管线施工,在山区和地形复杂的地段难以发挥其优势。

2. 焊材用量计算

焊口截面积相关参数要根据管道坡口具体尺寸确定。为了便于计算,分别以铁大线安全改造工程(鞍山-大连段)和中缅天然气管道工程(国内段)为例,相关参数根据该工程的焊接工艺规程要求和管材合同文件来确定。

2.1. 焊条电弧焊

焊条电弧焊常采用组合焊的方式,根据管道所用材质、运行压力、介质成分等会选用不同型号或牌号的焊条。为了计算的准确性,同一焊缝中不同焊道的焊条用量应分别计算,这样就能准确掌握不同型号或牌号的焊条需求用量。油气管道焊接中,采用焊条按照药皮类型分类,主要有纤维素型、低氢钠型、低氢钾型,绝大多数为非铁粉型焊条,其消耗定额理论计算公式为[1]:

少数管道焊接采用了铁粉低氢型焊条,其计算公式为:

式中:G——焊条用量,kg;A——焊缝熔敷金属截面积,mm2;L——焊缝长度,mm;

ρ——焊条金属密度,7.85 g/cm3;Kb——药皮的质量系数,取25%~40%;

Kn——金属由焊条到焊缝的转熔系数,包括燃烧、飞溅损失为5%~10%,未利用的焊条头损失为10%~15%,故转熔系数取0.75~0.85。

Ks——焊条的损失系数,取0.33~0.6。以非铁粉型焊条电弧焊为例,焊条的消耗量与其药皮质量系数、转熔系数、焊缝面积有关。不同的牌号焊条的Kb 和Kn 值不尽相同,具体值可根据厂家提供的相关资料查询。焊条电弧焊焊材用量计算以铁大线安全改造工程(鞍山-大连段)线路焊接为例,根焊为纤维素焊条(E6010, AWS A 5.1)取值为Kb =0.40,Kn = 0.77 [1],热焊、填充及盖面为低氢焊条(E5515-G, GB/T5518)取值为Kb = 0.32,Kn = 0.80 [1]。焊条直径为Φ3.2/4.0 mm。

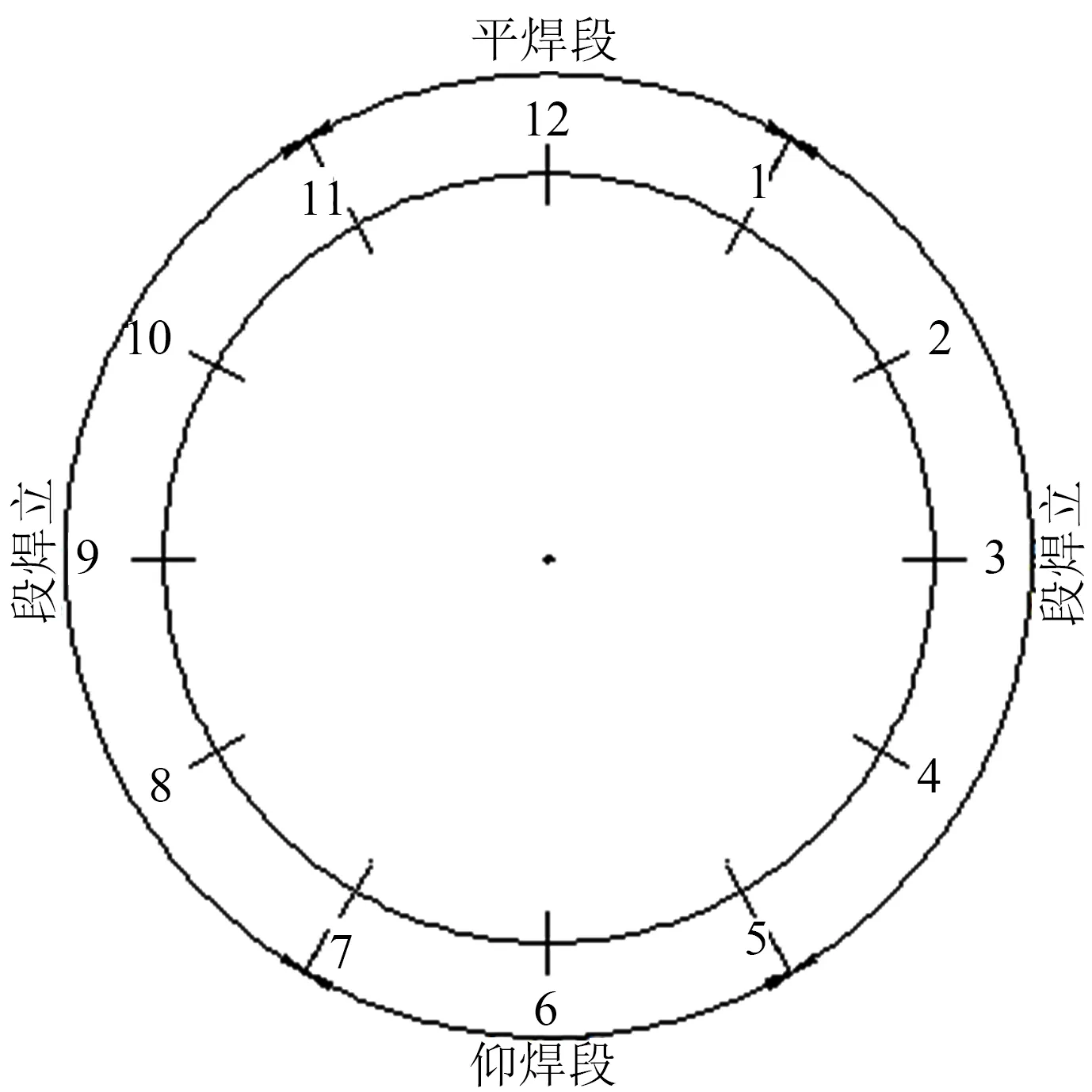

由于油气管道焊接以环向对接焊缝为主,其焊接位置(见下图1)包括平焊(近似11 至1 点位置)、立焊(近似1 至5 点和7 点至11 点位置)及仰焊(近似5 至7 点位置),各焊接位置单位长度焊条消耗量不同。在立焊位置时,焊条消耗量比在平焊位置时增加10 %,在仰焊位置时,焊条消耗量比在平焊位置时增加20% [2]。在施工中,还存在焊条的损耗,如运输、保管过程中焊条的损失,焊接中焊条未充分利用(焊条剩余较多而弃用),少量焊条药皮有裂纹、气泡、杂质、脱落、破裂而无法使用,还有其它原因造成的焊条弃用(如弯折、偏心度超标,引弧失败等),因此计算焊条用量应考虑损耗量,按1.2 的系数计算。

因此,手工电弧焊所用焊条用量可修正为:

单个焊口用量为:

式中:G——单个焊口焊条用量,kg;D——管道直径,mm。

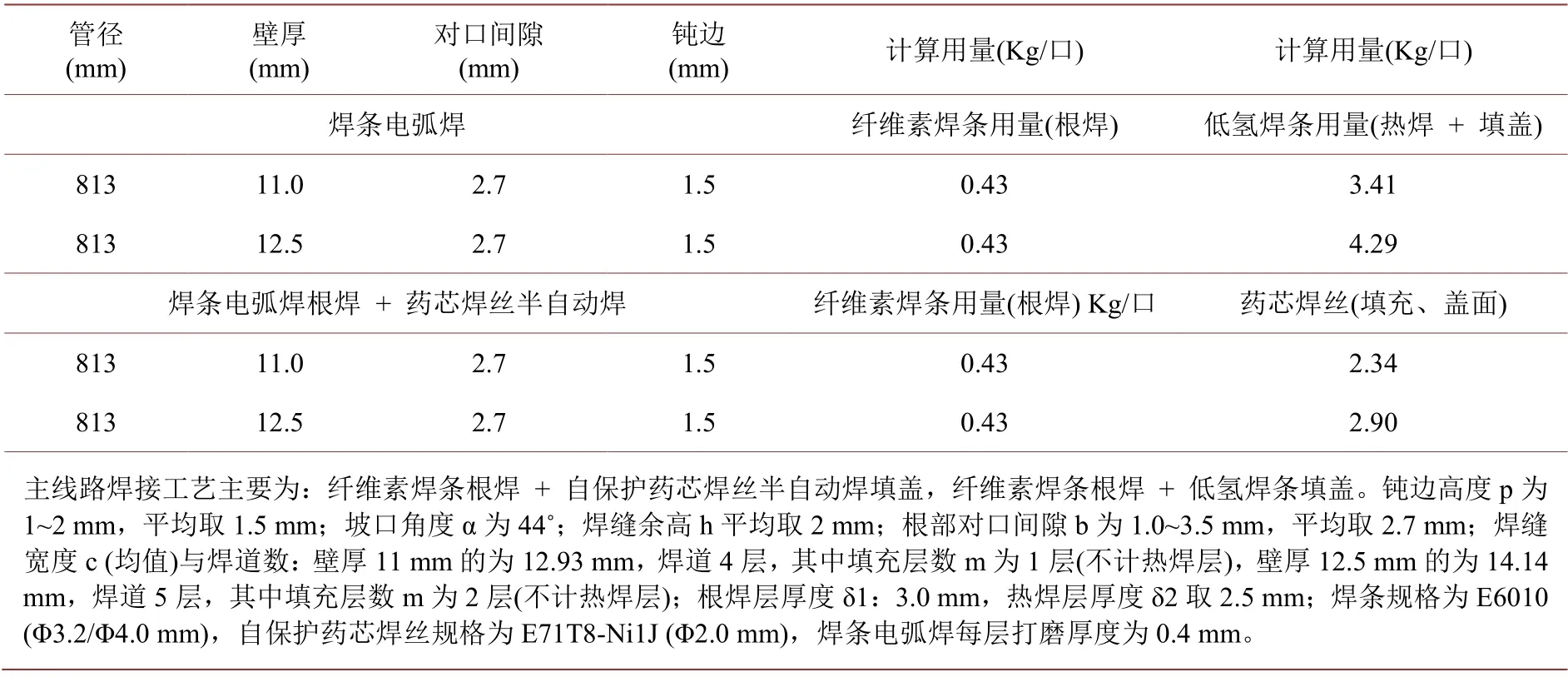

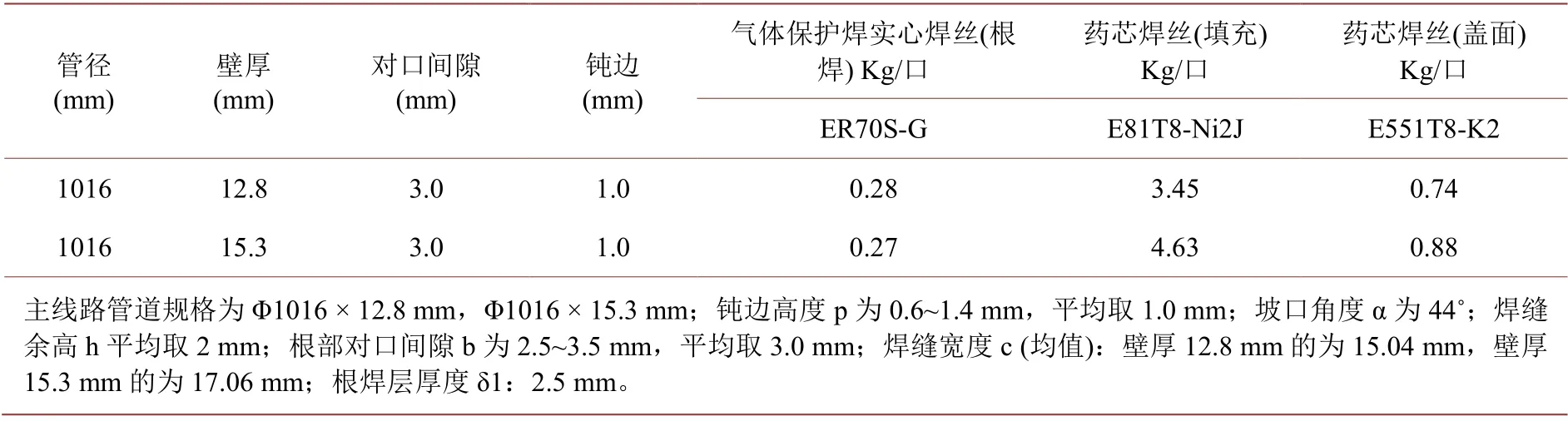

根据公式(3)和相关参数值,可计算出铁大线安全改造工程(鞍山-大连段)线路采用手工电弧焊时单口焊条用量。计算值见下表1。

Figure 1. Diagram of welding position schematic图1. 焊接位置示意图

Table 1. Calculation of welding materials consumption in Tie Da safety reformation project (Anshan-Dalian)表1. 铁大线安全改造工程(鞍山-大连段)焊材用量计算

2.2. 自保护药芯焊丝半自动焊

自保护药芯焊丝半自动焊焊接工艺一般与其它根焊工艺组合使用,根焊选用焊条电弧焊或STT 焊接。自保护药芯焊丝的定额计算公式见式(4)。

式中:Kn——金属由焊丝到焊缝的转熔系数,包括烧损、飞溅等损失,药芯焊丝Kn取0.72~0.75。

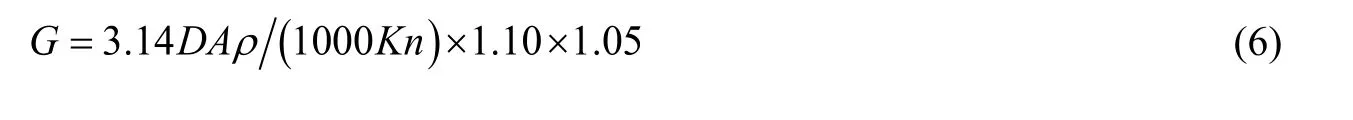

不同的焊接位置,焊丝单位消耗量也不同,对于管道全位置焊接,焊丝用量与焊条用量一样,可乘以一个1.1 系数;施工中还存在焊丝未充分利用、损失的情况,可乘以1.05 系数,焊丝耗量的理论公式可以修正为:

采用手工电弧焊 + 药芯焊丝半自动焊工艺,可计算出铁大线安全改造工程(鞍山-大连段)线路(Φ 813 管道)采用药芯焊丝半自动焊时单口焊材用量,计算值见表2。

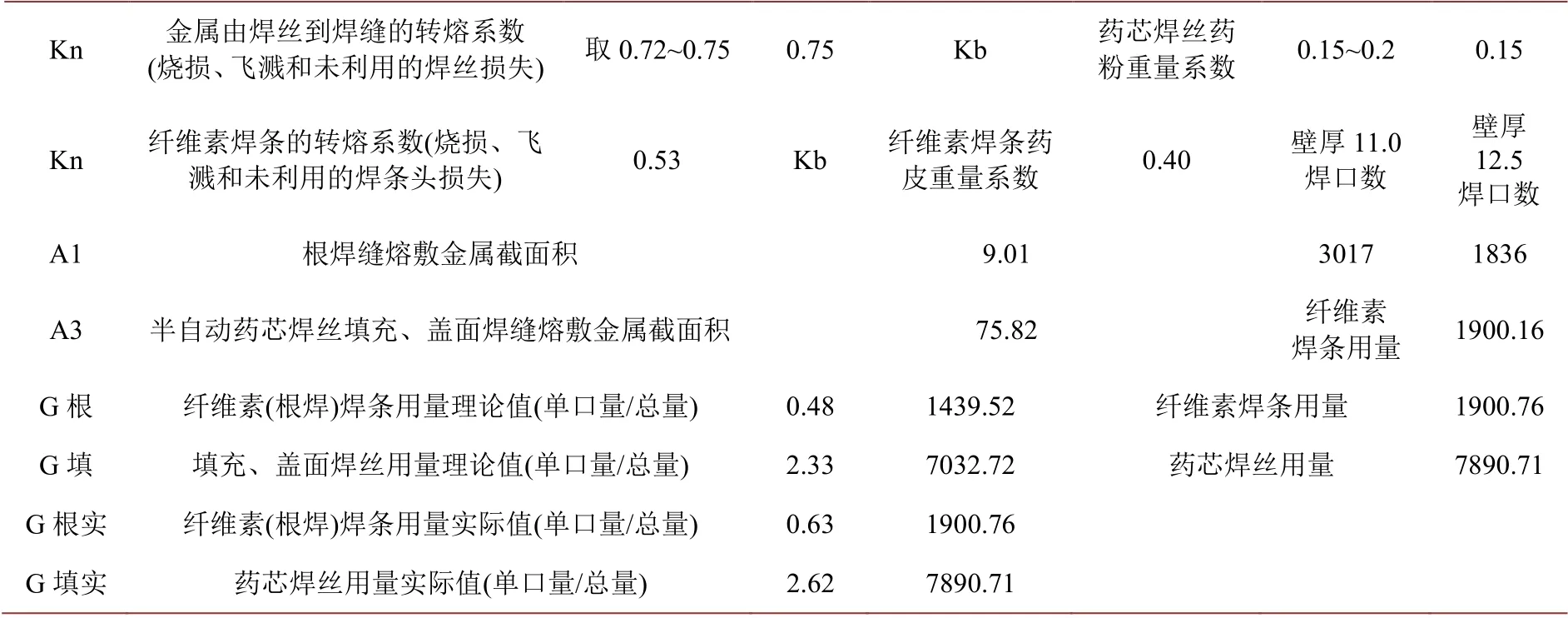

采用STT 根焊 + 药芯焊丝半自动焊工艺,根焊焊丝计算同公式(6);填充、盖面药芯焊丝计算均同公式(6),其中气体保护焊实心焊丝转熔系数Kn 取0.9~0.95,可计算出中缅天然气管道工程(国内段)线路采用STT 根焊 + 药芯焊丝半自动焊时单口焊材用量,见下表2。

Table 2. Calculation of welding materials consumption in Myanmar-China oil & gas pipeline project表2. 中缅天然气管道工程(国内段)焊材用量计算

2.3. 全自动焊

全自动焊采用气体保护焊实心焊丝进行焊接,其根焊与填充盖面焊采取不同型号规格的焊丝,应分别计算。

由于上述公式计算非常复杂,为了提高效率和确保计算的精确性,可利用Excel 表格中的自动计算功能,将相关公式编制设定,输入参数后自动生成结果,可得出需要的数值。以规格为Φ813 × 11 mm 的管道纤维素焊条根焊 + 药芯焊丝半自动焊填盖工艺用量计算为例,见下表3。

Table 3. Calculate welding materials consumption with Excel table formula表3. 焊材用量Excel 公式计算表

3. 计算结果分析

以铁大线安全改造工程(鞍山-大连段)第一标段线路为例,其主线路及连头焊接均已完成,全部采用纤维素焊条根焊 + 自保护药芯半自动焊填盖,根据EPC 项目部焊材领用消耗明细提供的数据,纤维素焊条与药芯焊丝消耗系数分别为0.69 Kg/口、2.47 Kg/口;壁厚11 mm 的管道焊口3017 个,壁厚12.5 mm的管道焊口1836 个,根据上表2 的计算数据,折合到单口纤维素焊条与药芯焊丝计算用量分别为0.43 Kg/口、2.55 Kg/口。对比焊材消耗计算与实际值,根焊(纤维素)焊条消耗计算值偏小,与实际用量偏差较大,药芯焊丝消耗计算值与实际值基本吻合。对比现行定额[3],半自动焊根焊焊条、药芯焊丝的计算用量略小于定额用量;根焊焊条实际用量稍大于定额用量,药芯焊丝实际用量略小于定额用量。由此可分析判断出该标段纤维素焊条在现场施工中的使用效率偏低,未充分利用,损耗浪费较多。

4. 结论

长输管道焊接是一个长期的动态过程,焊材用量的确定存在诸多不确定因素,如焊工的熟练度、个人习惯不同,每道焊口对口间隙不一致,不同批次管材的坡口可能不同,管材实际壁厚与名义壁厚存在偏差,施工现场环境、场地的变化,焊接设备调试的状况,相同型号不同牌号的焊材质量、性能和参数(如焊条药皮系数、转熔系数)的不同,焊材运输、保管、领用过程中的损耗不同等。因此以上公式计算的结果与实际值会存在偏差,但其计算结果对其它工程可提供参考,在不同的工程中根据实际修正相关参数,让计算值与实际值的偏差尽可能减小,提高准确性,这样上述计算方法可准确地指导施工,确定消耗定额,避免焊材过量造成浪费,并导致库存积压,增加了保管成本;也可避免焊材不足影响采办和施工进度,并导致二次追加增加运输成本,尤其国际项目存在距离远、运输成本高,物资清关时间长的特点,焊材用量计算准确性更显重要。