简述水资源经济循环利用集成工艺技术

张伟祥,杨文芳

(白银中天化工有限责任公司,甘肃 白银 730600)

1 概述

企业在不断发展过程中,对于资源的需求量将不断提升。一次水需求量大,水的利用效率低下,运行系统内大量的水未被综合利用;普遍存在污水处理站处理能力有限,各种类型污水统一收集,污水中含有的各种元素成分复杂,污水处理后的水质不稳定,回收利用难度大,使得水的再利用价值大幅度下降;在大多数化工生产中需要利用到蒸汽资源,蒸汽作为生产的动力源,在运行中会有大量的热量不能被充分利用,使得大量的资源浪费,冷凝后会产生大量的蒸汽冷凝水,蒸汽冷凝水因季节气温影响,夏季气温高,蒸汽冷凝水回收后冷却速度慢,因温度较高而不能直接用于系统循环补水,余热利用因受生产环境及输送管道限制,蒸汽冷凝水杂质较多且在运行过程中氧化出现发红现象,无法回收用于锅炉;目前采用的污水处理工艺,水处理系统在采用膜处理技术时产生的高盐浓水,盐分过高,无法直接利用。

水资源的经济循环综合利用,核心在于水的高效、优质循环利用,以保障生产装置的稳定运行。对涉及区域水质全面分析,遵循水“优质优用,低质低用”的原则,实现生产用水闭路循环,让循环水真正的循环起来,保障生产设施高效运行。企业只有以创新技术、控制措施为手段,从生产工艺控制和工艺末端治理到源头控制,从而达到“变废为宝”质的飞跃。

2 现状

国内外目前均采用有针对性的水处理技术,根据水质指标含量对水的处理技术也在不断提高。循环水系统治理行业主要有中央空调冷却循环水处理、冷冻循环水处理、采暖水处理、集中供暖循环水处理、工业冷却冷冻循环水处理几个细分行业的设备生产。水资源综合治理行业主要包括污水治理、景观水回用处理、雨洪利用、城市污废水综合利用、普通生产污废水综合利用等,自来水供应及其他主要是由自来水供应及其他水处理行业构成[1]。

水资源经济循环利用集成工艺是结合企业生产装置特征,由企业自主研发的工业节水技术,是综合了企业内各工艺流程环节,进行综合分析,有效利用冷凝回收技术、吸附过滤技术、工业污水处理技术、渗透膜处理技术等。结合企业自身特点,现使用的水处理技术已无法满足目前水资源综合治理领域的要求,由于水质中的杂质指标较多,不同的指标含量要求需要有不同的解决方案。

水的综合利用技术研发将以“谁污染、谁治理”为主体,推动节能减排的有效实施、重视水资源综合利用。同时政府的积极主张为水处理行业提供了坚实的市场及政策需求,未来我国水处理行业将迎来发展黄金期。

3 试验情况

企业作为技术创新主体,在确保正常生产经营的前提下,结合各生产环节,遵循能量守恒定律,认真分析对照,按照区域管理,进行版块优化,制定各板块进出水平衡,并与成本低、运行方便、满足不同废水处理需求特点的污水处理工艺和渗透膜技术相结合,形成了新型的水经济循环利用集成工艺,实现了水资源综合利用[2]。

3.1 技术原理

通过能量的梯级利用,水资源的合理分析优化,对反应热尾气通过换热设备进行冷凝回收,通过水质综合分析系统,针对各类回收物特性,采用不同的处理方式,将回收液中有效元素制备提取,液体采用污水处理工艺及渗透膜处理技术后进行循环利用。

3.2 工艺流程

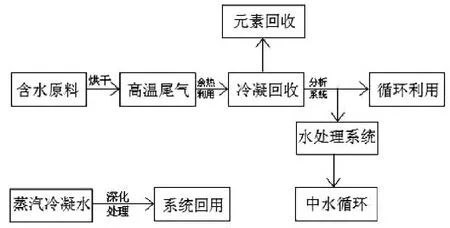

工艺流程如图1 所示。通过能量的梯级利用,将原材料烘干过程和物料反应过程产生的水资源经过尾气处理系统,将尾气中的余热进一步开发利用,冷凝液体进行回收,结合自身产品特性加入相关物料有效提取液体中的元素,进行分离后将液体进行循环利用;生产系统所有污水经过管网回收后通过污水处理站处理工艺及渗透膜处理后,进行循环利用;蒸汽冷凝水通过管网收集,进行沉淀、吸附、过滤后,通过回用技术最大限度地利用冷凝水的热量,节约用水,节约燃料。

图1 流程简图

3.3 水资源经济循环利用集成工艺在生产过程中的实际应用

采取“初期辨识—区域归集—废水分类—综合处理—循环利用”的方法。

3.3.1 初期辨识

(1)各生产环节进行详细分析,针对生产特点辨识区分生产过程中物料反应产生的水,生产排放的污水,系统冷凝回收废水。

(2)各系统蒸汽间接加热后蒸汽冷凝水,办公系统采暖后蒸汽冷凝水。

(3)水处理后产生的高盐废水。

(4)在保障安全用水及消防用水的前提下,将各生产单元多源头补水改为单点定位补水,针对各系统内部水平衡只设一个终点补水口,统一安装计量设施进行统一计量,做到从源头把控合理高效的用水。

3.3.2 区域归集

综合利用现有厂区条件收集池、总排污管线归纳统一收集。

3.3.3 废水分类

生产及回收废水统一回收至污水处理站收集池;蒸汽冷凝水根据区域划分进行统一回收;高盐水收集蒸发浓缩。

3.3.4 综合处理

结合水质分析结果,对有效元素进行深度处理,并通过过滤回收利用,滤液进行系统回用。生产废水经过污水处理技术进行处理,水质达标后采用中水循环回用。

3.3.5 实验水质分析情况

(1)废水水质分析结果,见表1。

表1 废水水质分析结果

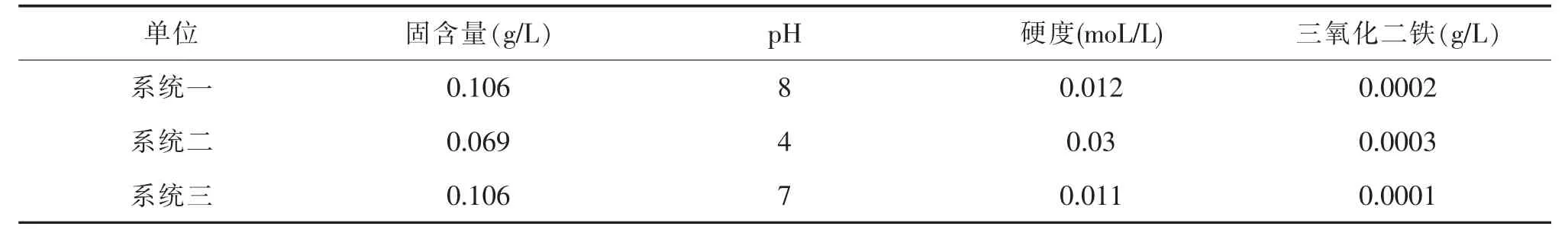

(2)蒸汽冷凝水水质分析结果,见表2。

表2 蒸汽冷凝水水质分析结果

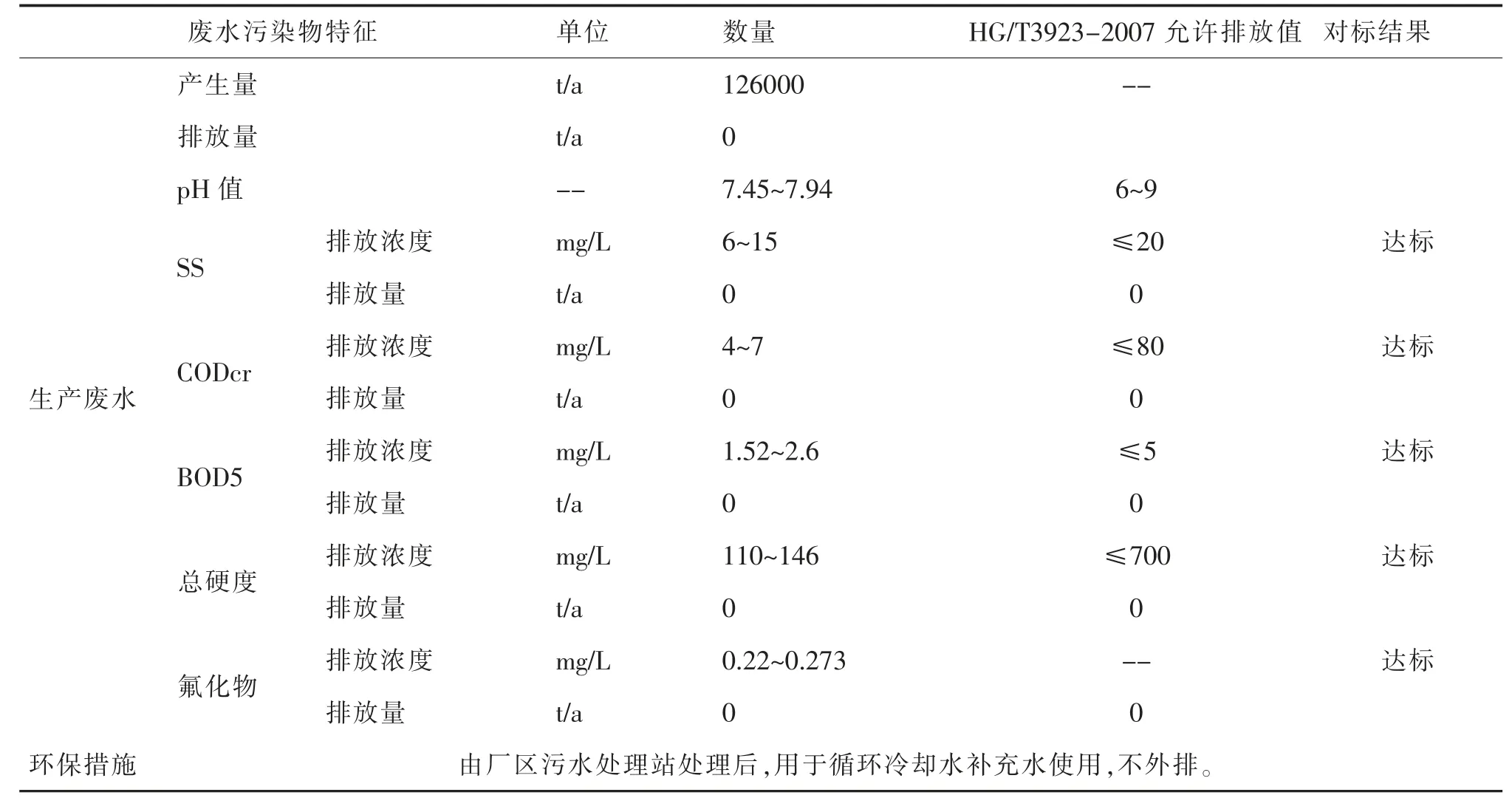

(3)处理后废水检测结果,见表3。

表3 处理后废水检测结果

4 技术关键与创新点

4.1 技术关键

(1)含水原料烘干水份及天然气燃烧水份冷凝回收。

(2)生产系统化学反应过程中产生的水的回收利用,收集化学反应生成水,真正实现系统节水技术。

(3)反应尾气余热二次利用,提高反应原料HF气体温度,提高系统反应效率。

(4)对废水中的有效元素进行回收利用,将废水变废为宝创造经济价值,并能很好的作为系统补充水进行回用,达到节水的目的。

(5)通过源头治理,采取循环—处理—循环的方式,实现水的经济高效闭路循环模式,将节水与减排有效结合,实现生产装置污水零排放,降低环保风险。

(6)污水站处理中水用于生产系统降温补水和冷却炉补水,可以提高系统内部循环效率,减少运行过程中富集问题,提高设备降温效果,保障设备使用寿命。

(7)水系统闭路循环,提高水的经济运行效率,降低一次水使用量,实现管路循环[3]。

4.2 创新点

(1)引进化学元素概念,将企业生产装置按照化学元素对待,从元素着手,提高元素利用率,从而实现收益最大化。

(2)生产过程中原料及化学反应产生的水分,作为节水技术重点,将“无形水”转换为有形水,真正实现水资源源头把控。

(3)水的经济循环综合利用,核心在于水的高效、优质循环利用,遵循水“优质优用,低质低用”的原则,实现生产用水闭路循环,让循环水真正地循环起来,保障生产设施高效运行。

5 结论

当前,水资源经济循环利用集成工艺的应用,对于企业水资源的开发利用具有良好的效果,因此未来具有很大的发展空间。具体来说,发展趋势包括以下三点:第一,可以有效对企业生产结构进行综合诊断,全面掌握生产工艺环节重要因素,配套各种传统的处理工艺特点,对各种工艺进行技术融合,从而实现设备的升级和创新,进一步提高水资源综合利用效率;第二,设备简单,以原有生产装置为主体,结构在设计和建造上会更加紧凑,从而减少占地面积,提高灵活性;第三,设备的运行采用现代信息技术,促使处理工艺向着集中化、自动化、智能化的方向发展,增强综合使用性能。

综上所述,水资源经济循环利用集成工艺具有诸多优点,包括水资源的综合利用、有效元素的回收利用。另外,该工艺技术在未来的发展趋势,可以有效针对各个企业工艺过程进行诊断分析,采用结构简单紧凑设备、工艺技术融合,充分利用现代信息技术提高系统运行。