转杯纺黑色粘胶纱的研发

严新民,裴等变,吕 波,胡瑞瑞

(巴州金富特种纱业有限公司,新疆 库尔勒 841000)

色纺纱科技含量高,避免了下游客户的染色处理,产品附加值较高,在国内已有相关的研究[1]。我公司为改变产品结构单一、市场适应性较低的局面,研发生产了转杯纺黑色粘胶纱。为保证纺纱工作的顺利进行,制定了详细的工艺路线与生产工艺方案。本文以转杯纺黑色粘胶59.1 tex纱为例,探讨了其生产过程中的难点及解决方法。

1 原料选用及配棉

1.1 原料选用规格及指标

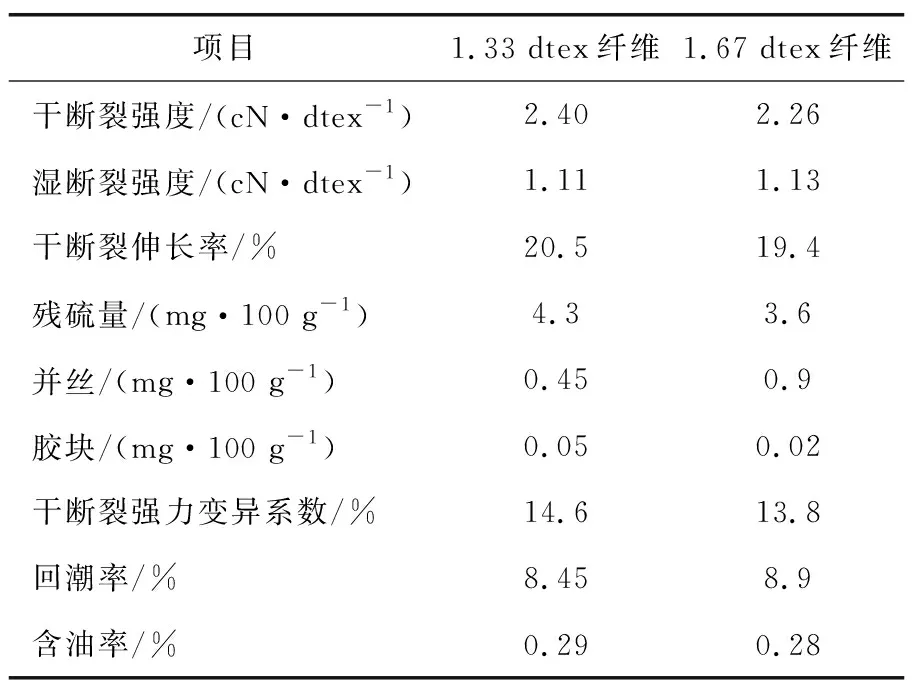

选择购进库尔勒纤维公司生产的两种黑色粘胶短纤维1.33 dtex×38 mm与1.67 dtex×38 mm,两种规格纤维主要物理指标见表1。

表1 原料物理指标

1.2 配棉

配棉应充分考虑表1中两种规格原料指标的差异性,均衡配棉:1.67 dtex×38 mm纤维的干强较小,会影响成纱的强力,因此使用比例不得超过30%,可通过提高1.33 dtex×38 mm纤维的使用比例来达到提高成纱强力的目的[2];为确保原料指标稳定制定了排包图,排包时逐包定位,实现原料均匀混合的目的。

2 纺纱工艺路线

短流程的转杯纺生产流程:特吕茨勒BO-A2300型全自动抓棉机→BR-COI凝棉器→MX-U10多仓混棉机→FD-O给棉机和TO-T1开棉机→TC10型梳棉机→TD08-600型并条机→立达R35半自动气流机。

3 清花工序工艺设置

为了使纤维得到充分开松以便后道工序的除杂与梳理,在设置抓棉机工艺时采取“勤抓、少抓”的原则,选择较小的抓取深度、适宜的抓棉打手转速与较快的小车运行速度[3],工艺参数详见表2。

表2 抓棉机工艺设计

实际生产时,由于黑色粘胶纤维吸光强,反射度弱,抓棉机行走光电不能正确识别黑色粘胶纤维,因此抓棉机不能正常运行。通过多次试验后,发现将白纸放在棉台两头的侧面,可以使抓棉小车得以正常运行。

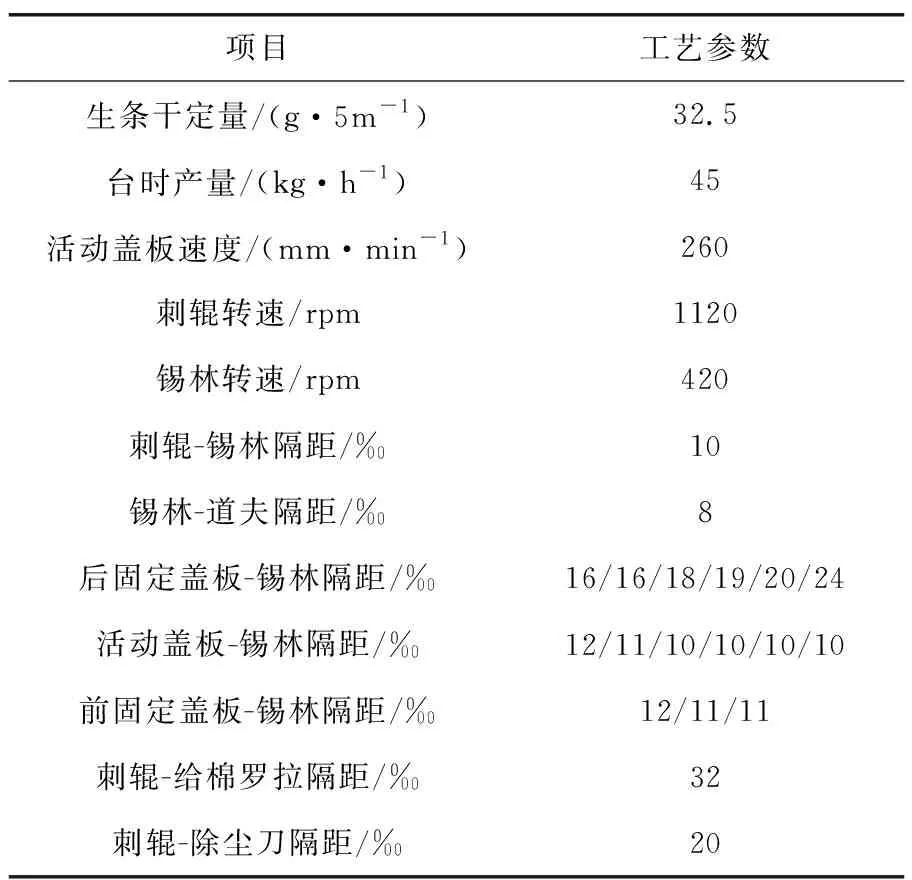

4 梳棉工序工艺设置

原料指标中并丝含量偏高,会造成转杯纺纱机自然断头上升,生产效率下降,在梳棉工序应主要解决并丝的去除,将纤维充分开松成单纤维状,选择针布、清洁状况较好的梳棉机纺条,设置工艺参数时适当提高刺辊转速与活动盖板速度,减小刺辊-除尘刀隔距[4],使纤维在得到充分梳理的同时去除并丝,梳棉工艺参数见表3。

表3 梳棉机工艺设计

实际生产过程中发现梳棉机出条光电不易识别黑色生条,开机后有反复断条现象。后经调整光电的灵敏度,并将光电位置调整至离生条最近的位置,成功地解决了多次断头的问题。

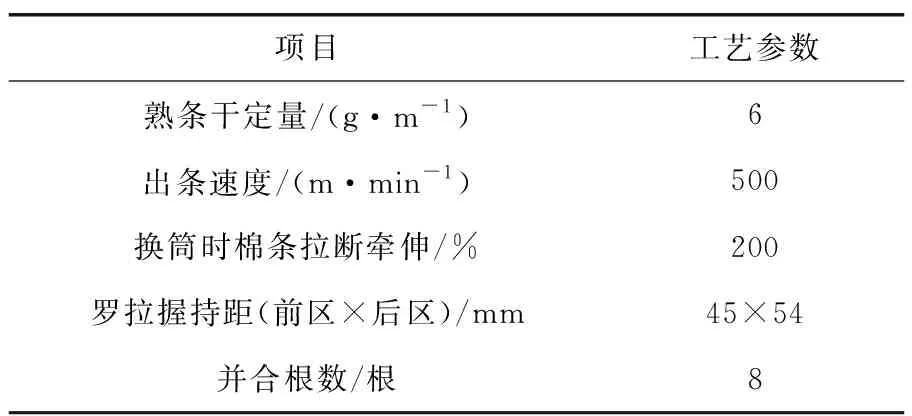

5 并条工序工艺设置

并条工序使用TD08-600型并条机,有自调匀整功能。主要工艺措施为增加并和数为8根,从而改善熟条重量不匀率,提高纤维的混合效果;由于粘胶短纤维整齐度较好,需调大罗拉握持距,前区大牵伸,后区辅助,提高纤维的伸直与平行度;粗支纱设置重定量,出条速度适中选择。主要工艺参数见表4。

表4 TD08-600型并条机工艺设计

并条工序出现皮辊缠绕返花的现象,后经多次实验,采取了更换英联贝克皮辊,控制车间温湿度等措施,成功解决了皮辊缠绕返花现象。

6 转杯纺工序工艺设置

纺制59.1 tex纱的纺杯直径不能太小,凝聚槽需要容纳的纤维量多,宜选用直径较大、U型凝聚槽的棉型转杯C533/U。前期实验时使用光板假捻器,千锭时断头高达150,机台效率96 %;后选用三棱假捻器,使千锭时断头降到了60以下,机台效率达到99.6 %左右。

经过多次试纺,期间通过优化转杯纺工序的工艺参数,最终确定了R35转杯纺纱机的上机工艺参数,见表5。

表5 R35型转杯纺纱机工艺设计

初期纺纱时,因电清误切较多导致接头困难。采取了将电清做清洁并清零,以重新找基准值,以及调整接头参数,直至容易接头的措施。

7 生产过程中温湿度的控制

清花与梳棉工序,考虑到原料回潮较低,需加大湿度,温湿度设置为25℃、58%;并条工序为减少皮辊缠花次数,湿度不宜过小,温湿度设置为26℃、57%;转杯纺工序温湿度以稳定为主,温湿度适中设置为27℃、58%。

8 生产过程中操作要求

为避免生产过程中黑色粘胶纤维污染其它生产线,出现色差质量事故,生产前培训操作人员,规范操作,要求黑色粘胶生产线人员必须定员定岗,不可随意串岗,回花要求打包后放入黑色粘胶棉台包缝中回用,不可随意堆放其他地方;排包前将棉台清扫干净,排包后对棉台进行巡回检查,发现有色差包及时挑出;除尘室落物直接在除尘室缝好包,气流机回丝、风箱花单独打包;各工序生产前后需彻底清洁;规定成品纱摆放区,设独立打包台。

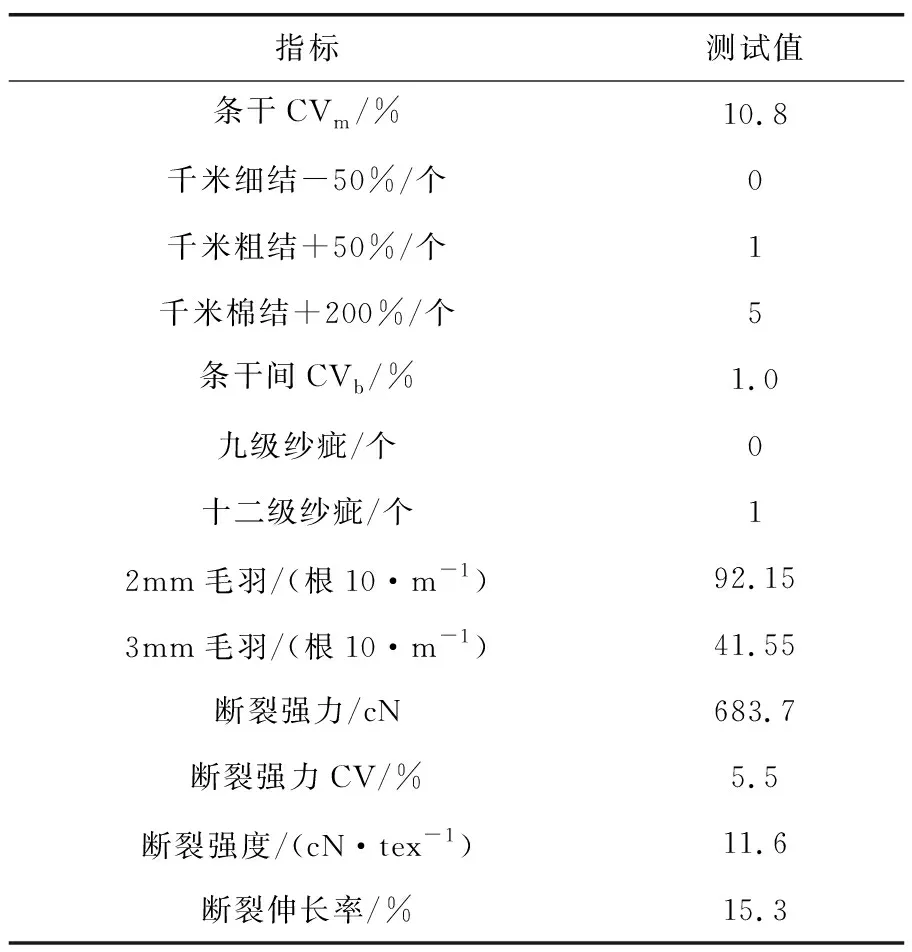

9 产品质量标准

经过以上工艺设计及措施实施,使59.1 tex转杯纺黑色粘胶纱得以顺利生产,其成纱指标见表6。

表6 成纱指标

10 结语

通过优化纺纱工艺,成功生产了59.1 tex转杯纺黑色粘胶纱,并解决了生产过程中光电识别、疵点含量高、皮辊缠绕返花、生产效率低等问题,为生产色纺纱积累了丰富的经验。目前成品纱已远销浙江、江苏、广东等地,满足了用户的质量需求,获得了客户的一致好评。