基于PLC和云平台的鹅孵化机监控系统设计与试验

李 康,丁为民,郭彬彬,顾家冰,任慧满,施振旦

(1 南京农业大学 工学院,江苏 南京 210031; 2 江苏省农业科学院 畜牧研究所/农业农村部长江中下游设施农业工程重点实验室,江苏 南京 210014; 3 佛山市任氏机械科技有限公司,广东 佛山 520139)

中国是鹅生产和贸易大国,出栏量居全球第一[1-3]。鹅种蛋孵化是鹅产业链中的关键环节,中国鹅种蛋孵化生产的特征是小规模大群体、管理模式粗放、技术缺乏等[4-5]。鹅种蛋具有产量低、体积大、质量大、含脂率高、孵化周期长等特点,相比于鸡、鸭90%以上的孵化率,鹅受精蛋孵化率通常只有80%左右。这不仅与鹅种蛋的先天条件有关,也与鹅种蛋对孵化条件有严格要求有关。目前禽蛋人工孵化设备多是针对鸡种蛋孵化设计,应用于鹅种蛋孵化的设备相对落后,存在自动化程度低、温度控制精度差、现场操作复杂等不足。

禽种蛋的人工孵化是利用仿生学原理和自动控制技术为种蛋创造一个类似于自然孵化的人工环境,长期研究探索出影响种蛋人工孵化性能的因素有温度、湿度、通风和翻蛋[6-9]。孵化过程控制是一个多干扰、多变量、纯滞后的复杂动态系统[10]。国外的研究多是采用模糊控制或比例-积分-微分控制 (Proportional-integral-derivative, PID)控制的方式控制孵化机的温湿度,其中温度控制精度达到±0.1 ℃[11-12]。国内学者的研究主要是提出一些优化温湿度控制的算法以达到更精确的温湿度控制[13-15]。通过实测现有鹅孵化机温度控制,其温度精度为±0.3 ℃。在孵化机自动化控制方面,王思江[16]设计了一套孵化设备智能控制系统,张薇[17]设计了微电脑控制多功能孵化机。在孵化机远程监控方面,杨正君等[18]和孙冠男等[19]都提出了利用通用分组无线业务 (General packet radio service,GPRS)设计孵化机的远程监控方案。上述研究都促进了孵化机温湿度控制精度的提高和孵化机监控技术的发展,但也存在一些不足之处:一是上述系统都是针对鸡种蛋设计,没有考虑鹅种蛋孵化的特殊工艺需求,尤其是鹅种蛋孵化中重要的一道工艺-喷水晾蛋,当前各孵化厂仍采用人工喷水的方式;二是目前鹅孵化机的操作仍采用按键数码管操作方式,数据记录采用人工定时登记方式;三是上述远程监控只能用短信的方式进行报警和控制操作,使用复杂、实时性差,且无实用性成果。

本文在分析、借鉴前人相关经验的基础上,结合近年来自动控制技术[20]和物联网技术[21]的发展,设计了一种基于可编程逻辑控制器(Programmable logic controller,PLC)和云平台的鹅孵化机监控系统。整个系统立足于“智能在端、智慧在云、管控在屏”的智慧农业的发展方向[22],增强了鹅种蛋孵化过程的自动化和信息化水平、温度控制精度、操作和监控的便捷性,并对整套系统进行了试验。

1 鹅孵化机监控系统总体设计

1.1 控制因素分析

孵化机控制是一个多输入、多输出的非线性系统。通过对广东省潮州市源生泉专业种养殖合作社鹅孵化场及其孵化机设备厂的实地调研,了解到鹅种蛋孵化的工艺要求和孵化机控制要求,主要包括温度、湿度、通风、翻蛋和喷水晾蛋。温度是影响鹅种蛋孵化性能最重要的因素,控制精度要求较高,在设定温度±0.1 ℃范围内最佳,但目前的鹅孵化机控制系统难以达到要求;湿度控制具有严重的滞后性,控制精度要求较低,现有控制方式可以实现控制要求;根据长期鹅种蛋孵化经验,通风在温湿度调节和喷水晾蛋过程中可以自动满足要求;翻蛋和喷水控制需根据设定的时间自动完成控制。通过分析,本文把精确温度控制、湿度控制、自动翻蛋和自动喷水晾蛋作为监控系统的主要控制因素。

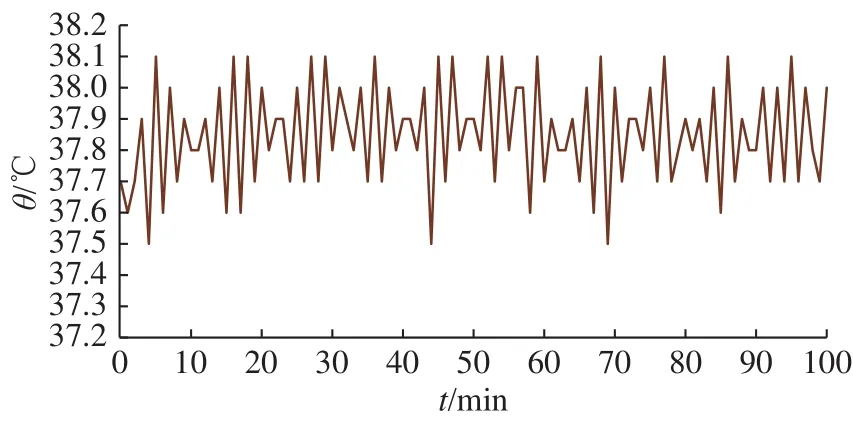

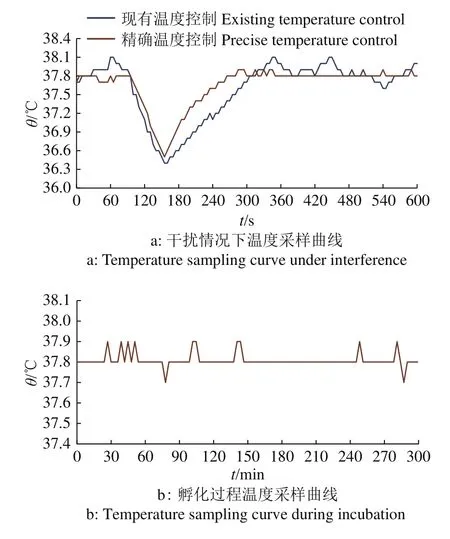

图1为现有鹅孵化机孵化过程中的温度采样数据(设定温度为37.8 ℃),可以看出温度在37.5~38.1 ℃范围内波动,采样数据中温度达到目标值±0.1 ℃ 范围的只有 56.44%,达到目标值±0.2 ℃范围的只有84.16%,说明系统存在温度波动大、鲁棒性差等缺点。

图1 现有鹅孵化机孵化过程温度采样曲线Fig. 1 Temperature sampling curve during incubation of the existing goose incubator

1.2 孵化机结构与监控系统工作原理

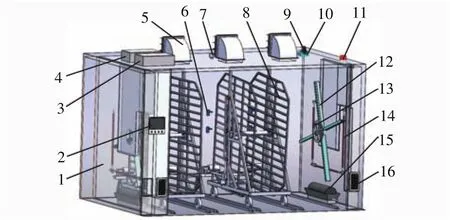

鹅孵化机结构如图2所示,外形尺寸为3 990 mm×2 550 mm×2 550 mm,主要包括箱体、蛋车、搅拌风扇、控制箱等。箱体顶部设有出风口,机门两侧下端设有进风风门,孵化机内并排放置4台蛋车,控制箱位于箱体顶部,搅拌风扇设置在箱体内部蛋车两侧,电加热管共有6根对称设置在箱体左右侧壁上,加湿水槽位于左右两侧底部。

图2 鹅孵化机结构示意图Fig. 2 Structural diagram of goose incubator

孵化机工作时,通过温湿度变送器获取温度和湿度信息,利用电加热管加热,利用加湿水槽加湿,当出现高温高湿时,利用安装在出风口的排气扇进行降温除湿;翻蛋控制根据设定的时间间隔启动翻蛋电机;喷水晾蛋控制根据设定的时刻运行喷水晾蛋程序;搅拌风扇始终保持启动状态,强迫孵化机内空气运动,实现均温、均湿。现场监控由触摸屏连接PLC实现,显示实时温湿度数据、报警情况,进行参数设定、手/自动控制切换等。远程监控利用GPRS智能网关和云平台实现,通过手机端的微信公众号或网页查看孵化机实时数据,进行远程控制、远程报警和历史数据下载。

2 鹅孵化机监控系统硬件设计

2.1 监控系统的组成与控制方式

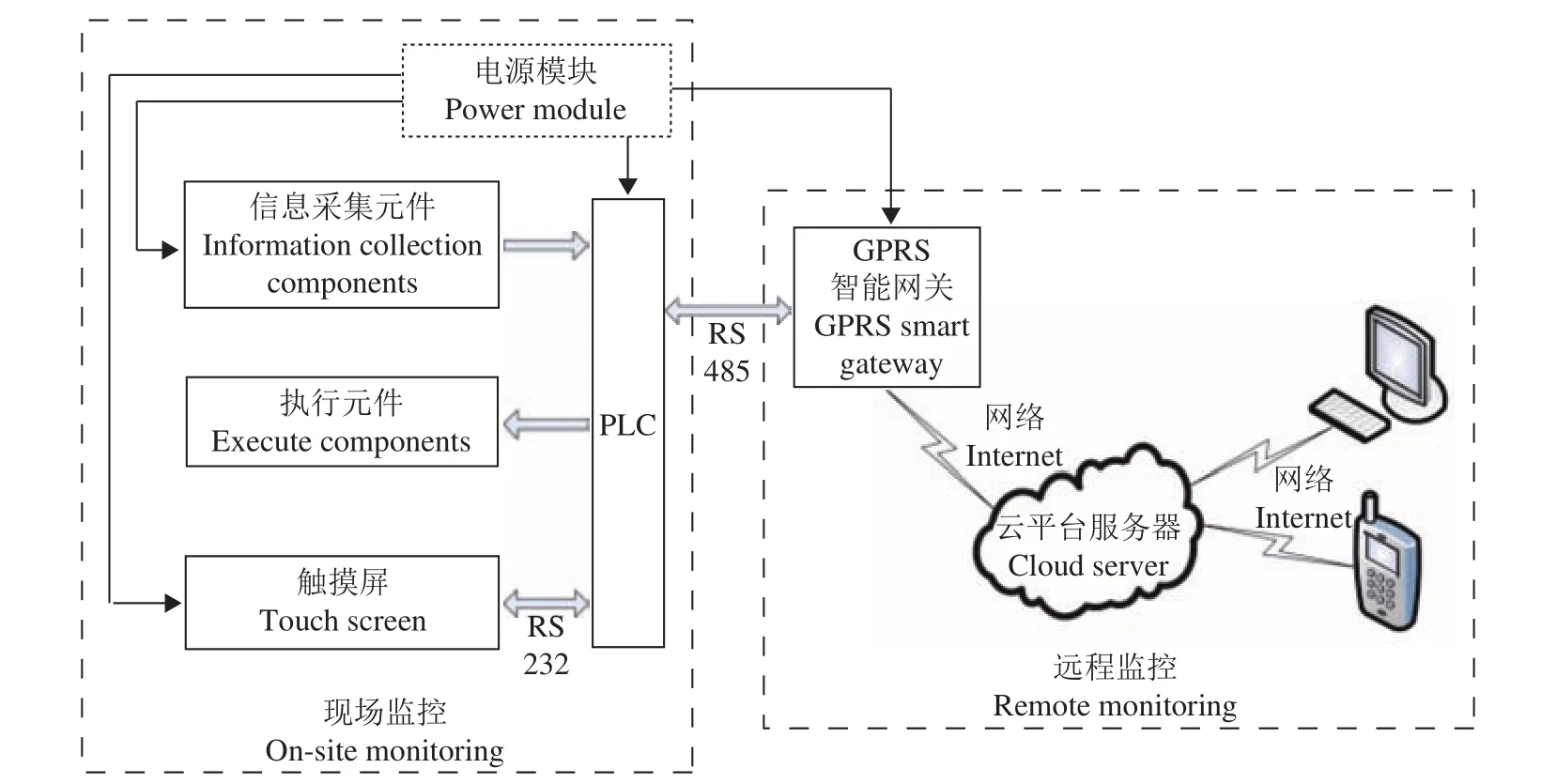

根据鹅种蛋孵化的实际孵化需求,孵化机监控系统分为2层结构:现场监控层,由各种信息采集元件、执行元件、PLC控制器、触摸屏和电源模块组成;远程监控层,由GPRS智能网关、云平台服务器和移动端的电脑或手机组成,系统结构如图3所示。

图3 鹅孵化机监控系统结构示意图Fig. 3 Structural diagram of the monitoring system of goose incubator

现场监控层的信息采集元件主要有:采集温度和湿度信息的变送器、采集位置信息的行程开关和采集搅拌风扇故障信息的接近开关;执行元件主要有:电加热管、加湿水槽、搅拌风扇、翻蛋电机、供水阀和旋转电机;监控元件有:PLC主机和触摸屏显示器。温度控制通过PLC接收、处理温度变送器传递的温度信息,进而控制电加热管的启停状态;湿度控制通过PLC接收、处理湿度变送器传递的湿度信息,进而控制加湿水槽中带动加湿片转动的直流电机的启停;翻蛋控制根据设定的时间间隔和翻蛋位置开关状态,PLC判断翻蛋电机转向并控制翻蛋电机的启停;喷水控制根据设定的喷水启动时间,PLC控制供水阀和旋转电机的启停,启动后供水阀为水管供水,旋转电机带动水管和喷头旋转,进行扫射喷水;搅拌风扇始终保持启动状态,强迫孵化机内空气运动,完成均温、均湿;当温度或湿度超出设定阈值,通过启动排气扇降温、降湿;触摸屏通过RS232串口与PLC连接,可以实现手动/自动控制模式切换,显示实时温湿度数据、报警情况,进行参数设定、历史数据保存等。

远程监控层利用GPRS智能网关通过RS485串口与PLC连接,将PLC中的数据上传至云服务器,云服务器接收并将数据处理后保存在云数据库;移动端的电脑或手机可以直接访问云数据库中PLC的实时数据,并可以下载历史数据;移动端可以对PLC发出控制指令,控制各执行元件和进行参数修改。

2.2 系统电源及驱动设备

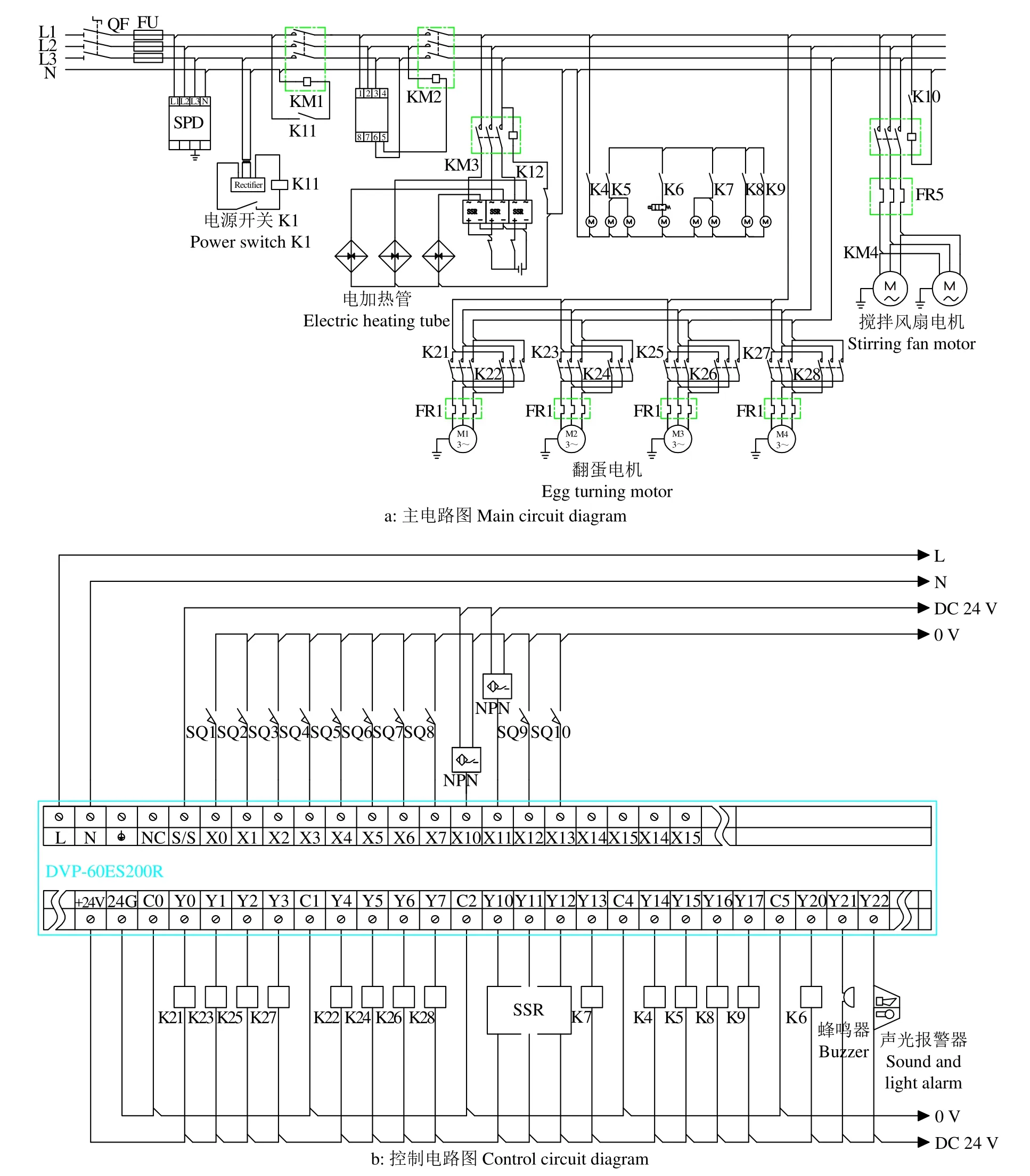

配电系统包括主电路部分和控制电路部分,如图4所示。主电路部分包括断路器(QF)、交流接触器 (KM1~KM4)、热过载继电器 (FR1~FR5)、固态继电器(SSR)、中间继电器、加热管、三相电机和单相电机驱动的其他执行元件等。

图4 鹅孵化机配电系统电路图Fig. 4 Circuit diagram of power distribution systemof the goose incubator

控制电路部分以PLC为核心,包括与之相连的触摸屏、电源模块、信息采集元件等。PLC通过输入端口接收信息采集元件传递的信息,通过输出端口控制中间继电器的通、断,进而控制执行元件的启、停。电源模块将220V交流强电转为24V直流弱电,为PLC、触摸屏、GPRS智能模块、报警器和各类信息采集元件供电。

2.3 系统主要硬件配置

主要硬件选型要求产品稳定性好、耐用、价格合适且易采购,以下是监控系统的主要硬件配置。

1)主控器件:台达PLC型号为DVP60ES200R,采用继电器输出,提供36个数字量输入点和24个数字量输出点以满足系统需要,2组RS485串口和1组RS232串口支持Modbus主从站协议,具有开发周期短、抗干扰能力强、工作稳定、性价比高等优点。

2)现场监控主器件:威纶通的MT6103iP型号触摸屏,设计后用户可以通过文本、按钮、图形和数字相结合的方式实时监控变化的信息,屏幕画面直观,操作简单,能够在现场便捷地设定和修改孵化机参数,查看孵化机工作状态[23]。

3)远程监控模块:GPRS智能网关是把GPRS技术整合到智能网关中,通过4G/5G或Wi-Fi与云平台连接,该云平台架设于阿里云,在客户端和云平台之间建立了1条安全套接字协议(Secure sockets layer, SSL)安全通道。移动端的手机、PC 等可以通过微信公众号、APP或网页登录云平台查看孵化机数据,同时可以发出控制指令[24-25]。

4)信息采集元件:温度和湿度信息选用温湿度变送器采集,其显示分辨率分别是0.1 ℃、0.1%,采用标准Modbus-RTU协议传输信息到PLC控制器。搅拌风扇工作状态检测选用金属感应传感器(接近开关),以工作时的接通频率作为正常工作判断的依据。滚轮摇臂式位置开关用于判断翻蛋情况和作为风门开度调整的标尺。

5)执行元件:加热元件选用翅片电加热管,220 V单相电压供电,功率为1 kW,具有热效率高、使用寿命长等特点。加湿器选用常规孵化机用水槽加湿片型加湿器,具有控制简单、加湿效率高的特点。翻蛋由减速电机驱动,包括电机和减速器,电机型号YE2-63M2-4,额定转速 1 320 r/min,功率 0.18 kW;减速器型号RV040,减速比25。喷水控制元件包括供水阀和旋转电机,供水阀为AC 220 V常闭型电磁阀,控制电压为DC 24 V;旋转电机为单相减速电机,电源电压 220 V,功率 40 W。

3 系统软件设计

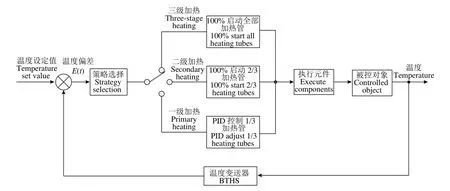

3.1 系统控制策略

温度是影响孵化最重要的因素,有些学者针对孵化机的温度控制提出了一些精确控制方法[13,15-16],但实际应用较少或无实际应用,目前鹅孵化机行业中常用的温度控制多为简单、可靠的位式控制方法,存在波动大、控制精度低等不足。为了提高鹅种蛋孵化过程中温度控制的精度和灵敏度,设计了多级-自整定PID控温方法。该方法在孵化机箱体左右两侧面分别安装3个加热管,根据同一时刻电加热管启动的数量和工作模式将加热过程分为3个等级,如图5所示,其中一级加热时把PID控制和自整定思想相结合,利用PLC程序控制固态继电器的连续通断,进而控制加热管的启停。

图5 鹅孵化机温度多级控制原理图Fig. 5 Schematic diagram of temperature multi-level control of the goose incubator

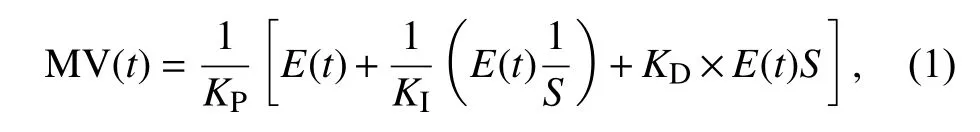

在一级加热时采用PID控制方法,PID控制方法可靠性高,不需要精确的数学模型,控制规律表达式如公式(1)和(2)所示。孵化过程中被控对象的负荷多变、干扰因素复杂,要想获得满意的控制效果,每次孵化都要对PID参数进行调整。针对孵化环境和PLC控制的特点,采用了自整定数字递推增量式PID控制方式,利用临界比例度法对数字递推增量式PID参数进行整定,从而满足多变被控对象的要求,使被控对象有良好的性能。

PID控制规律数学表达式:

偏差表达式:

式中, MV(t)表示输出值;KP表示比例增益;E(t)表示偏差值;K表示积分增益;K表示微分增益;表示积分值;E(t)S表示微分值;S V(t)表示目标值。

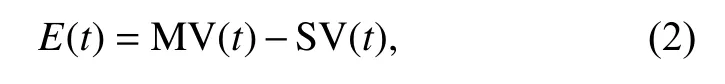

根据实际需要,温度设置高温温度T1、上限温度(设定标准温度)T2、下限温度T3和低温下限温度T4,对比采集温度T0时,可把温度划分为(T0≥T1,T1>T0≥T2,T2>T0≥T3,T3>T0≥T4,T4>T0)5段区域。系统根据采集温度T0所在的区域选择不同的加热情况和加热等级,选择策略如图6所示。

湿度控制在孵化过程的控制精度要求较低,实际控制过程中也较易满足要求,根据鹅孵化机常用加湿器存在较大的滞后性的特点,结合实践经验,采用双位式控制策略,湿度大于上限值时启动排风降湿,湿度小于下限值时启动加湿器加湿,使湿度维持在一定范围。翻蛋控制主要根据位置开关的状态确定翻蛋电机的启停和旋转方向。位置开关设置有前翻位置开关和后翻位置开关,翻蛋达到设定位置,蛋架拨动常开的位置开关闭合时,电机停止并启动计时器,达到设定时间,电机反向启动。

图6 鹅孵化机精确控温流程图Fig. 6 Flow chart of precise temperature control of the goose incubator

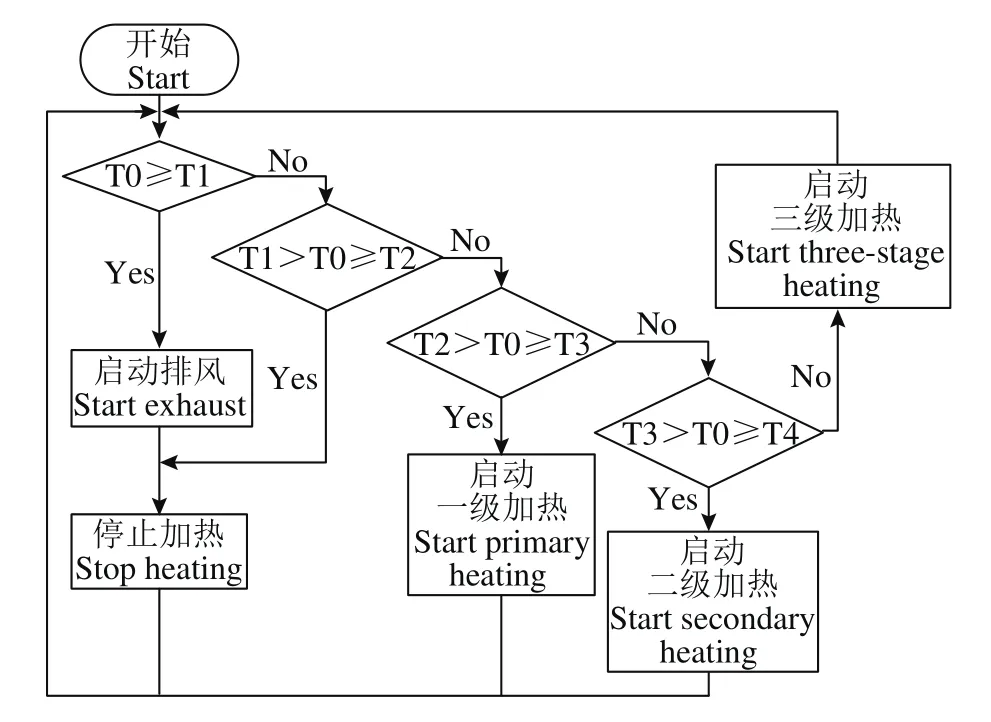

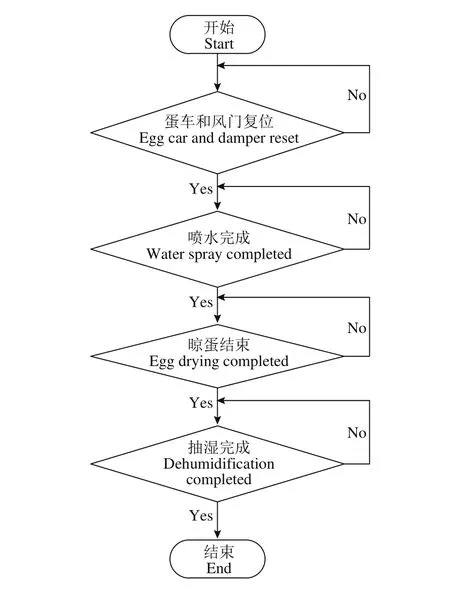

鹅种蛋孵化过程喷水晾蛋是一个重要的工艺,根据人工操作流程设计自动喷水晾蛋策略,可分为喷水、晾蛋和抽湿3步,由于不同地区、不同季节喷水晾蛋需求不同,在设计自动喷水晾蛋时要能够调整喷水、晾蛋和抽湿的时间。自动喷水晾蛋流程如图7所示,首先蛋车和风门复位;然后供水电磁阀和旋转电机打开;喷头向种蛋喷水并回转运动;晾蛋时开启排风,达到设定时间后结束;最后是抽湿,抽湿开始时关闭排风,开启三级加热,当温度达到设定抽湿温度后停止加热,开启排风到设定时间后结束自动喷水晾蛋。

图7 鹅孵化机自动喷水晾蛋流程图Fig. 7 Flow chart of automatic water spray of the goose incubator

3.2 PLC程序设计

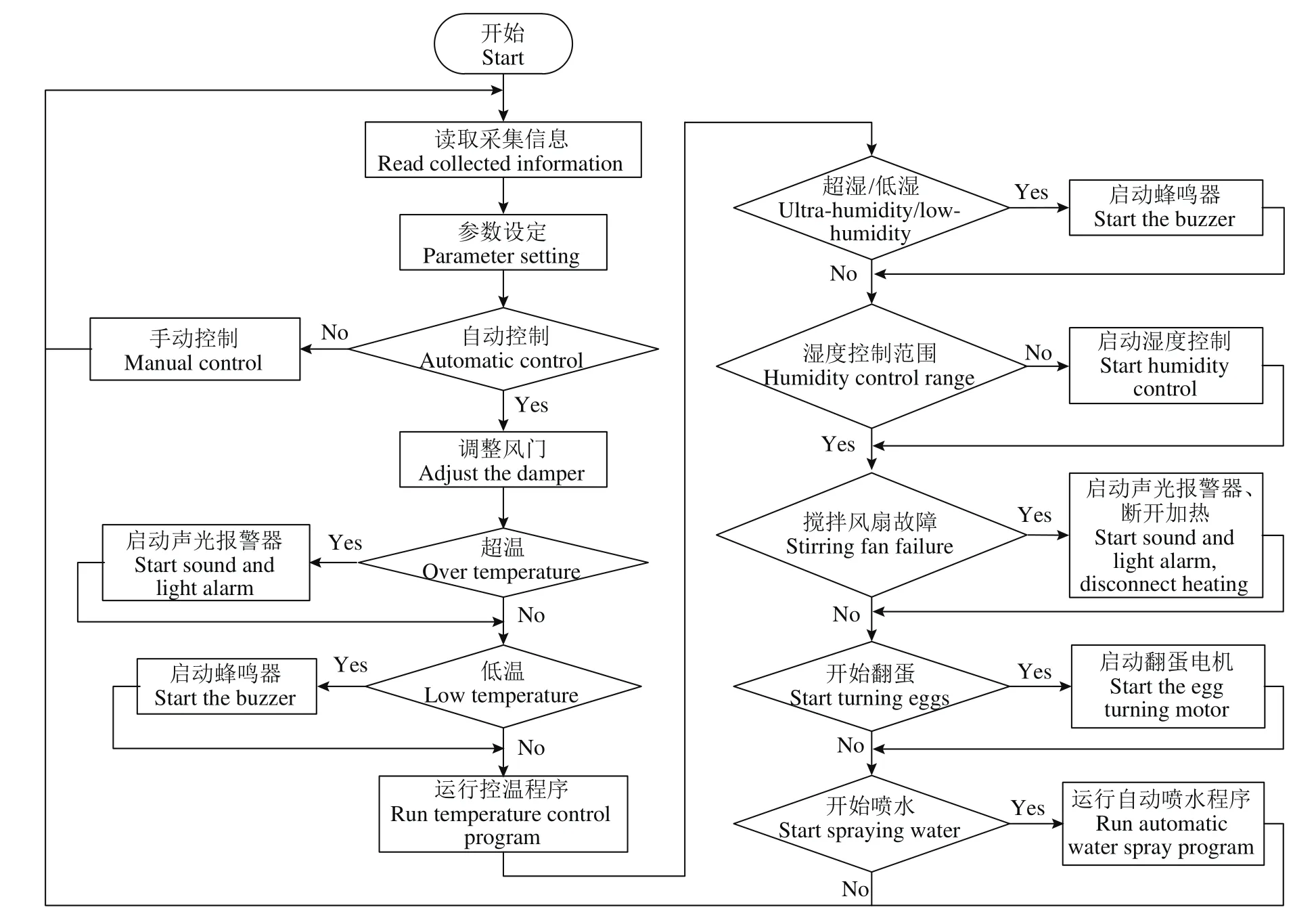

PLC程序设计采用WPLSoft软件、梯形图语言编写,包括初始化程序、信息采集程序和输出程序。结合孵化工艺要求设计2种操作模式,如图8所示,分别是手动控制模式和自动控制模式。手动模式下,通过触摸屏手动控制各执行元件工作。自动控制模式下,PLC根据信息采集元件得到的信息和自动控制程序中定时器、计数器的设定,通过输出端输出信号,自动控制各执行元件工作。

图8 鹅孵化机PLC控制流程图Fig. 8 PLC control flow chart of the goose incubator

3.3 远程监控设计

远程监控系统利用GPRS智能网关和云平台实现,无需搭建服务器,用于管理人员移动端实时监控孵化机工作情况,还可以用于紧急情况的远程处理和历史数据的保存。

远程传输网络主要由GPRS智能网关、4/5GSIM卡和移动端的手机、电脑等组成。如图3所示,GPRS智能网关与PLC控制器通过RS485串口连接,采用Modbus RTU主机协议通讯,将PLC中的数据上传至云服务器;云服务器对收到的数据解析后保存到云数据库;移动端通过微信公众号、APP或网页可以访问和下载云数据库中PLC上传的实时数据,并以图表的形式展现,实现数据可视化读取。该系统的数据传输是双向的,可以由移动端向PLC发送控制命令,实现系统的检测和控制。

远程监控应用过程中每个GPRS智能网关对应1个账号,每个账号可以设计三级密码权限,根据工作人员工作性质的差异授予不同等级权限的密码。可靠的远程报警是实现现场无人值守的关键,设计当有报警出现时,移动手机可以接收到微信推送、报警短信和报警电话,在监控页面可以看到报警原因。

4 系统试验与结果

为了验证系统的稳定性和可靠性,于2020年6—8月在江苏省农业科学院示范基地进行搭建、调试后进行试验,3个月的实际生产运行中监控系统能够实现监控功能,无故障出现,运行稳定。

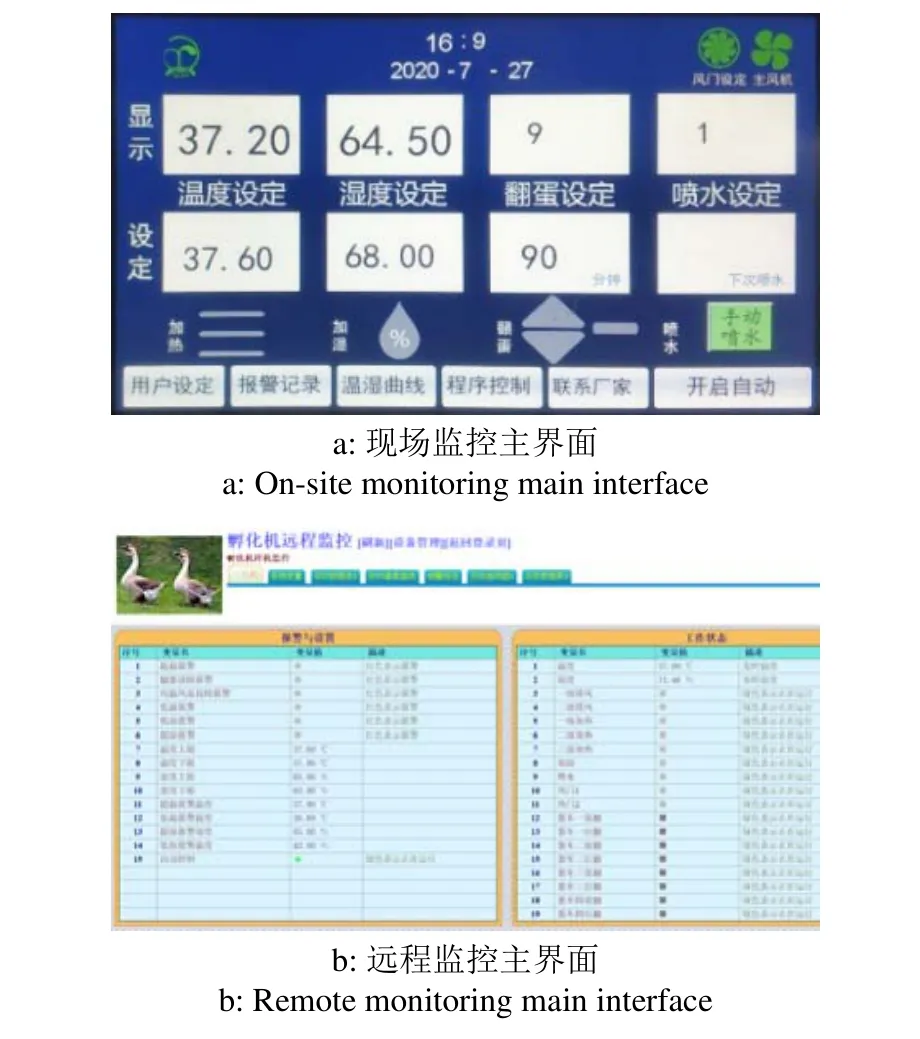

4.1 系统运行试验

图9a是现场触摸屏监控主界面,包括各执行元件工作状态、孵化机内环境信息、手/自动切换按钮等,通过主界面底部的菜单栏可以切换到参数设置、报警记录、温湿度曲线等界面。图9b是远程实时监控的Web客户端主界面,移动端通过对应的账号和密码登录后,可以进行孵化机的实时温湿度查看、参数设置和各执行元件工作状态查看,通过界面上部的切换按钮可以查看温湿度历史曲线图、温湿度历史数据表、报警记录和下载历史数据。

图9 鹅孵化机监控系统操作界面Fig. 9 Monitoring system operation interface of the goose incubator

系统在实际运行测试中,各项功能得到有效的测试,且运行稳定。

4.2 温度控制性能试验

为了验证系统精确温度控制的抗干扰性能,在孵化机正常工作过程中对系统进行干扰测试,并与现有鹅孵化机控制系统对比。如图10a所示,孵化机正常运行过程中 (设定温度为 37.8 ℃),在 90 s处打开机门并保持60 s作为干扰,可以看出精确温度控制能够快速调节被控对象,具有较高的鲁棒性。

图10 鹅孵化机温度采样曲线Fig. 10 Temperature sampling curve of the goose incubator

图10b所示为本监控系统在孵化生产过程中一段时间的温度采样数据(设定温度37.8 ℃),可以看出温度在37.7~37.9 ℃范围内变化,采样数据中温度100%达到目标值±0.1 ℃范围,与现有鹅孵化机温度采样数据对比,突显本系统的优势,说明本系统具有良好的温度控制精度。

4.3 温湿度监测试验

图11给出了孵化过程中某天从0:00—24:00的孵化机温湿度数据,知设定温度为37.8 ℃,设定湿度范围为65%~75%。11:10—13:25时间段为自动喷水晾蛋阶段,喷水后晾蛋时箱体内温度下降、湿度上升;晾蛋结束后加热到抽湿温度,达到抽湿温度后启动排风,温度、湿度同时下降;抽湿结束,自动喷水晾蛋完成,温湿度逐渐回归设定值。21:30改孵化机自动模式为手动模式,进行照蛋,21:30—22:40孵化机内温湿度都低于设定值,照蛋结束,孵化机重新设为自动模式,温湿度逐渐回归设定值。除喷水和照蛋过程之外,温度在(37.8±0.1)℃的数据占全部采样数据的100%,湿度在65%~75%的数据占全部采样数据的99.8%;说明系统运行可靠、稳定。

图11 孵化过程温湿度曲线Fig. 11 Temperature and humidity curve during incubation

4.4 孵化生产性能试验

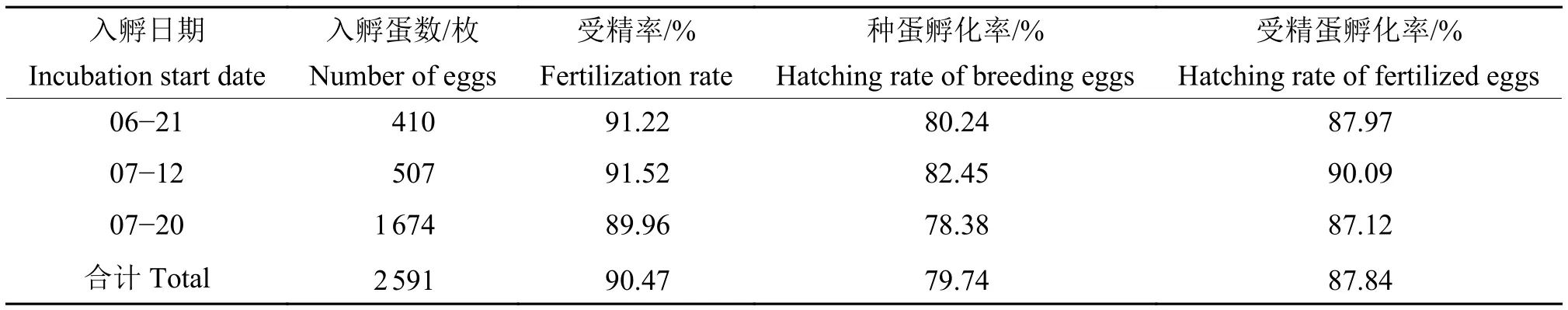

为了更好地说明监控系统的性能,搭载该系统后详细记录3批狮头鹅种蛋的孵化数据。结果如表1所示,受精蛋孵化率最高为90.09%,最低为87.12%,3批试验受精蛋的平均孵化率为87.84%,比业界现有记载中最高纪录[9,26]高出1.44%;说明该系统能够有效提高种蛋的孵化生产性能。

表1 鹅蛋孵化性能记录Table 1 Records of hatching performance of goose eggs

5 结论

本研究根据鹅种蛋孵化过程的工艺要求和鹅孵化机的工作原理,利用PLC作为核心控制器,设计了硬件电路和软件程序,监控系统实现了鹅种蛋孵化过程温度、湿度、翻蛋和喷水晾蛋的自动控制和手动控制。基于触摸屏设计了现场监控的人机交互界面,用户可以直观地监控孵化机的工作状态和工作数据,还可以进行参数设置、报警记录和温湿度历史数据查询。采用GPRS智能网关和云平台作为远程传输桥梁,设计了基于PLC的鹅孵化机远程监控系统,实现了移动端和控制系统的双向通信以及鹅孵化机的远程报警。

样机试验结果表明,该监控系统符合实际生产使用要求,设备操作简单、运行可靠,能够实现鹅种蛋孵化过程的自动控制、现场监控和远程监控。实际运行中温度自动控制的抗干扰能力优于现有鹅孵化机,温度控制精度能够100%满足孵化过程的控制要求,3批孵化生产试验中狮头鹅受精蛋平均孵化率为87.84%,比现有记载最高纪录高出1.44%,说明该监控系统有助于提高鹅种蛋的孵化生产性能。远程监控降低了孵化管理人员的工作强度,提高了鹅孵化机作业的信息化水平。