变频器中的IGBT 模块损耗计算及散热设计

于荣 张秀秀

(欧瑞传动电气股份有限公司,山东烟台 264000)

大功率电子设备开发技术的创新,实现了对传统变频器容量的提升,但随之而来的变频器散热问题,也成为了技术单位的关注重点[1]。现有大量研究成果表明,变频器的散热性能不仅会影响到装置的运行能力,也会干预到装置的使用寿命与使用年限。为降低由于变频器发热导致的运行故障,本次研究将根据IGBT 模块的通态损耗,进行其散热的设计。

1 IGBT 模块损耗计算

变频器属于功率型设备,此种类型设备在运行时,难免会出现功率方面的损失,常规条件下,其损失是由IGBT 模块引发的,具体表现在通态损耗方面。因此,本章的计算将从通态损耗入手,进行损耗量的详细分析。

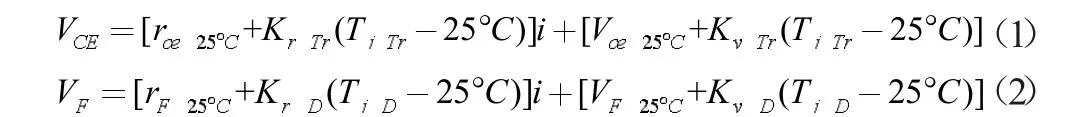

通态损耗主要是指装置模块在导通运行状态下,导通压力发生下降趋势,此时前端的装置运行便会产生对应的功率损耗[2]。在此过程中,对于具有带宽恢复的二极管装置而言,其导通的性能可以使用线性计算公式,按照近似逼近的方式进行描述。表达式如下:

公式中:VCE与VF分别表示为变频器中的IGBT 模块与对应的二极管模块,在运行中的实际导通压力下降趋势,通常情况下,以一个常数系数表示;rce_25℃与rF_25℃分别表示为在25.0℃条件下,变频器中的IGBT 模块与二极管模块的额定压降系数;Vce_25℃与VF_25℃分别表示为两者的额定通态电阻率;Tj_Tr与Tj_D分别表示为两者的实际结温;Kr_Tr表示为温度变化对电阻的影响;Kr_D表示为温度对变频器中的IGBT 模块运行的影响;Kv_Tr表示为温度变化对导通系数变化的影响;Kv_D表示为温度(转下页)对二极管模块的影响;i 表示为逆变器输出电流值。在完成上述计算后,对变频器中的IGBT 模块在运行过程中的交流逆变输出电流进行描述,为了确保描述结果的准确性,将此时的逆变电流用基波u 表示,u 得表达式如下:

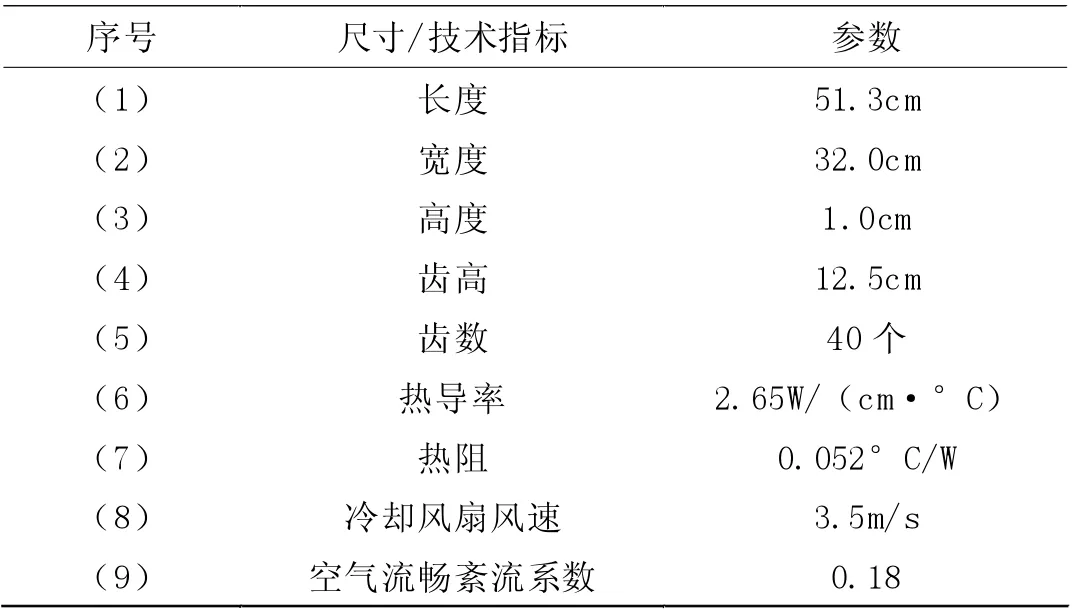

公式(5)中:Pcomd_Tt表示为IGBT 模块通态损耗量;M 表示为调制系数。在完成对通态损耗的初步计算后,考虑到此过程中开关频率也会在一定程度上对变频器造成损耗影响,因此需要在完成上述计算后,在给定条件下,进行变频器开关损耗的统计[4]。此过程可根据实际电流与参照电流之间的差值计算得出,在得出开关损耗后,将通态损耗与开关损耗进行累加,输出累加计算结果,完成对IGBT 模块损耗的计算。

2 变频器IGBT 模块散热方法设计

2.1 变频器IGBT 模块散热结构设计

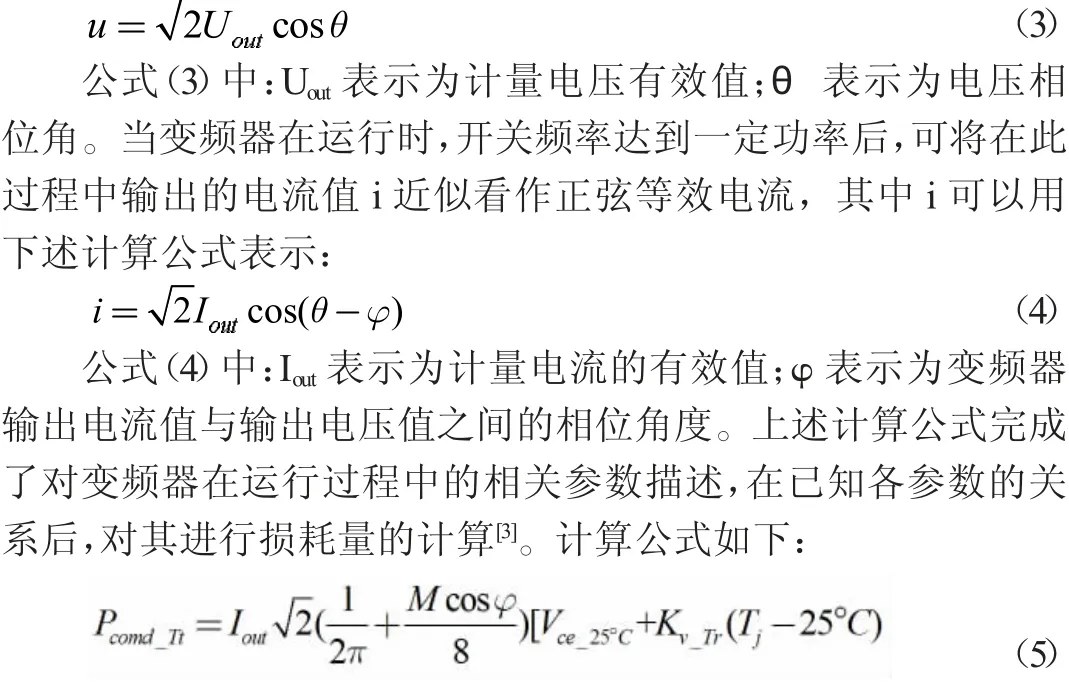

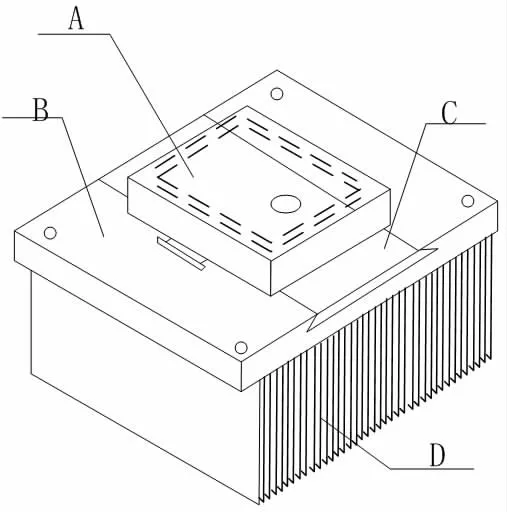

完成对变频器IGBT 模块的损耗计算后,在明确其具体损耗原因的基础上,为了进一步提高变频器IGBT 模块的散热性能,首先针对变频器IGBT 模块的散热结构进行设计[5]。通过对变频器IGBT 模块在正常运行中的散热情况可知,将模块主体结构与导热件以焊接的方式连接,使其构成一个完整的结构,以此达到降低热阻的效果,同时其工作温度也将得到有效降低。同时,为了确保最终变频器在运行过程中能够具备更高的稳定性,本文设计了如图1 所示的变频器IGBT 模块散热结构。IGBT 模块运行的稳定以外,还能够提高各个结构的抗氧化腐蚀性能,从而进一步延长散热器的使用寿命,并达到高效节能的应用效果。为了达到散热器最佳的散热效果,对散热器的外形尺寸参数以及技术指标参数进行设置,如表1 所示。

图1 变频器IGBT 模块散热结构示意图

表1 变频器IGBT 模块散热器相关参数表

按照本文上述表1 中的参数设定标准,在散热器结构的表面形成阻碍作用,从而构建一个极薄的流底层结构。通过这一结构的形成,模块主体结构的温度变化梯度会进一步扩大,进一步控制紊流核心以更加平缓的速度和温度分布,使其换热强度逐渐超过层流,以此有效降低散热器的电阻,从而达到更加理想的散热效果。

同时,为了进一步提高散热效果,在导热件结构上均匀涂抹一层焊锡膏。同时,在涂抹焊锡膏的过程中,厚度过薄会造成模块主体结构与导热件之间的焊接不牢固,厚度过厚又会造成模块主体结构与导热件之间的热传导效果无法达到预期。因此综合IGBT 模块的运行需要其厚度应当在0.25mm~0.35mm 范围内,以此实现模块主体结构与导热件之间的焊接固定。将散热器主体结构与若干个散热翅片结构进行连接,并且每两个散热器结构之间的间距应当控制在1.5mm~2.5mm 范围以内。

2.2 散热风道设置及进风方式选择

在完成上述相关设计后,可采用设置变频器散热风道、选择前端进风方式等措施,对变频器的散热进一步展开设计。在此过程中,需要先进行作业模块柜体产生的总热量,计算时不仅要考虑回路母线的发热,也要考虑装置在吸收回路热量过程中产生的额外热量,在完成热量的计算后,对需求的散热分量进行计算。并根据热阻的实际要求,进行进风机风压的确定,由此种方式,可以确定进风风机的参数,根据得到的参数值,选择型号匹配的风机设备。综合上述分析,得出变频器的进风方案。如图2 所示。

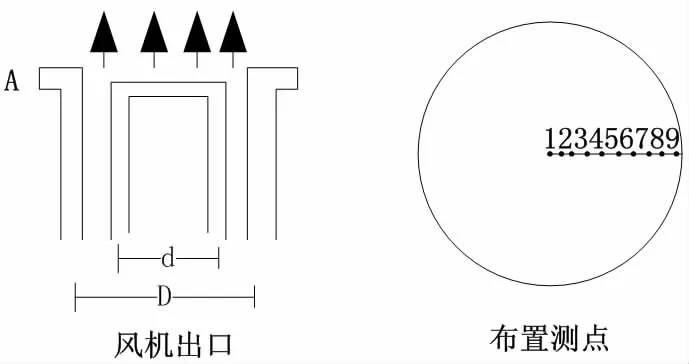

按照上述方案进行变频器进风的设置,在设计过程中,可在柜体前安装一个IGBT 组件,在后端增设一个呈现独立状态的封闭风腔结构,并确保组件中每一个散热装置均可以与引风结构呈现一种对接与连通状态。在运行过程中,位于顶部的风机装置抽取外部风,使气流从前部进风口进入柜内部,此时散热器内部发生热交换反应,热流经过排风口排到外部。由于每个独立的风罩结构均与气箱紧密连接,因此,齿间间隙迫使气流流出,此种散热方式在很大程度上保证了内部热量与外部气流的交换面积,实现了对气流利用率的提升。在完成相关设计后,需要对设计的风道进行检验,只有通过检验后结果符合散热需求,才能将设计的结构安装使用。风机出口与测点布置示意图如下图3 所示。

图3 风机出口与测点布置示意图

按照风机出口的布置方式,进行出入风测试,通过测试后,进行散热风道设置及进风方式的选择,实现对变频器的散热设计。

3 散热性能对比

为验证本文上述提出的散热方法是否应用到变频器中,在变频器正常运行环境中能够实现对IGBT 模块的散热。选择以容量为80KVA 的变频器为例,选择两种相同型号该类型变频器,分别在其中一个变频器中引入本文提出的散热方法,在另一个变频器中引入传统散热方法,对比两种变频器在运行过程中IGBT 模块的散热性能。为了方便论述,设置引入传统散热方法的变频器为对照组,引入本文散热方法的变频器为实验组,按照下述实验内容完成对比实验,并通过实验结果实现对二者散热性能的比较。

本文选择的变频器为IGBT687-4561D 型号,该型号变频器通常被用于各类电气设备的电路开关器件。本文实验中选择的电气设备要求变频器的桥臂电压为550V,开关频率为12kHz。而本文选择的IGBT687-4561D 型号变频器的额定电压为1200V,额定电流为250A,开关频率为20kHz,不仅符合实验过程中电气设备的运行所需,同时具有一定裕度。在实验过程中,利用实验组与对照组的变频器,分别对同一台永磁同步电机设备进行变频控制,并保证该设备的输出电流始终为110A。在两种变频器运行过程中,其周围环境温度均设置为25°C,在稳定运行状态下,利用温度传感器对实验组和对照组的变频器IGBT模块散热情况进行测量,并将结果绘制成图4 所示。

图4 实验组与对照组变频器IGBT 模块散热性能对比

图4 中A、B、C、D 表示为两个变频器相同的温度测点,从图4 中得出的实验结果可以看出,实验组测点温度在50°C~60°C 范围以内,对照组测点温度在70°C~90°C 范围以内,实验组四个测点上的温度均明显小于对照组四个测点上的温度。由于变频器IGBT 模块表面温度越低,则说明发热量越小且越分散,散热能力充足,不会出现模块过热损耗变频器功率的问题产生,反之,变频器IGBT 模块表面温度越高,则说明发热量越大越集中,散热能力不足,会造成模块表面过热,损耗变频器功率的问题产生。因此,通过上述实验及实验数据结果分析得出,本文提出的散热方法在应用到变频器IGBT 模块当中时,能够有效增强IGBT 模块的散热性能,确保变频器在正常运行中不会出现过热损耗问题,提高变频器整体运行稳定性。

4 结论

在完成本文课题的开发与设计后,通过对比实验的方式,证明了本文提出的散热方法在应用到变频器IGBT 模块当中时,能够有效增强IGBT 模块的散热性能,确保变频器在正常运行中不会出现过热损耗问题,提高变频器整体运行稳定性。但此次实验研究在实际应用中受到多种变量因素的影响,可能存在结果误差,因此,还需要在后续的研究中对实验进行进一步的完善。

——以徐州高层小区为例