挖掘机铲斗关节端面摩擦副磨损性能分析与优化 ①

李 威, 李 昊, 黄 磊, 陈雪辉, 何鸿斌

(1.安徽建筑大学机械与电气工程学院,安徽 合肥 230601;2.合肥波林新材料股份有限公司,安徽 合肥 230601)

0 引 言

挖掘机铲斗关节齿尖常受到偏载力或交变载荷作用导致关节端面摩擦副间隙处磨损严重[1],关节间隙逐渐增大,表面材料在磨损过程中逐渐脱落等现象。间隙增大使关节零部件在工作过程中由于结构部件松动导致整机振动,产生噪音。同时,外界污染物,如灰尘、大的颗粒物等附着在接触表面,产生磨粒磨损从而加剧铲斗关节端面摩擦副磨损程度,对铲斗挖掘效率及整机工作性能产生重要影响。

当前学者对铲斗关节研究主要集中在齿尖轨迹优化、铲斗斗形及关节径向面上的分析,对关节端面摩擦副磨损研究较少。针对上述问题,以某型号挖掘机铲斗关节端面摩擦副为研究对象,利用有限元中ALE网格重划分技术不断模拟端面摩擦副间隙处在偏载作业工况下磨损变化过程,从而逼近真实磨损过程,找出端面磨损较大区域[2],并通过实验验证分析思路正确性。提供一种分析端面摩擦副间隙处磨损分析的思路与方法,且此分析方法可引用至其它工程机械关节摩擦副磨损研究。

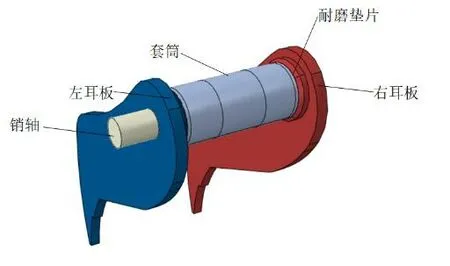

1 铲斗关节端面摩擦副简介

如图1为工作装置铲斗关节端面摩擦副实物图,图2为铲斗关节主销有限元模型,主要是由套筒、销轴、左右两端耳板与所铰接的斗杆臂组成的整体。由于制造装配等原因,铲斗关节套筒与耳板间隙处通常安装有耐磨垫片,主要起调整关节间隙和避免直接接触导致的端面接触应力过大,从而产生应力集中现象。

图1 铲斗关节端面摩擦副实物图

图2 铲斗关节主销端面摩擦副有限元模型

铲斗关节端面摩擦副磨损主要体现为套筒端面与耳板端面两个面之间相互磨损,是铲斗关节能够正常进行挖掘作业的重要核心部件。

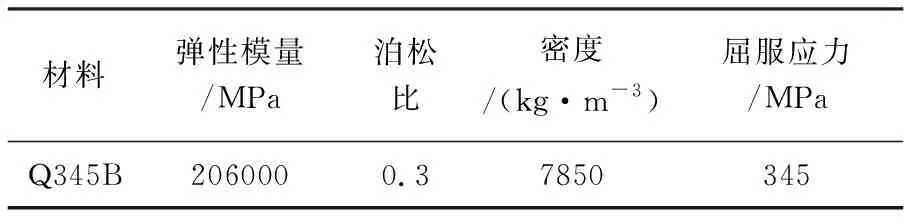

2 仿真分析

偏载作业工况是指由于铲斗齿尖两侧受到不均匀力的作用,工作装置在惯性力作用下关节两侧接触端面磨损情况不一,是研究铲斗关节端面摩擦副磨损变化的经典工况[3]。图2所示铲斗关节主销有限元模型均采用网格质量较好的六面体网格,并对套筒与耳板主要接触端面提高网格密度,材料属性如表1所示。

表1 有限元仿真材料属性

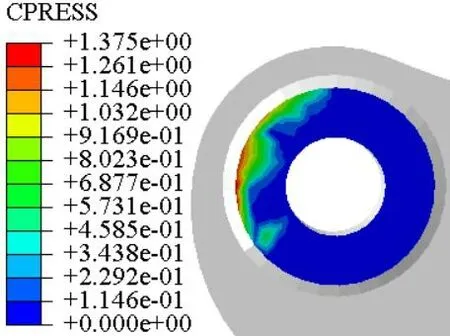

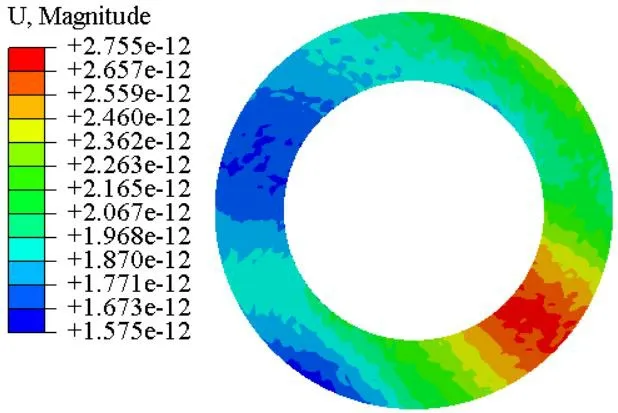

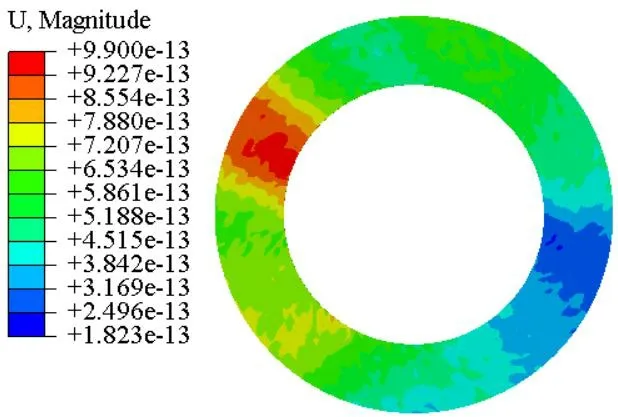

在虚拟样机技术中模拟工作装置在偏载作业工况下挖掘物料满载后并抬起挖掘作业过程,仿真时间设置为12s。铲斗齿尖所受偏载力作用,即挖掘阻力为公司实测数据74100N。仿真结束后得到铲斗关节端面摩擦副间隙处动态载荷数据[4],导入铲斗关节主销有限元模型中,进行边界条件设置,从而得到铲斗关节主销左右耳板端面动态接触应力变化云图如图3-4所示。

t=6s

t=6s

偏载作业工况下,铲斗关节主销端面摩擦副耳板接触应力为动态变化过程,各取左右耳板端面三个主要关键时刻。由图3-4可知,当铲斗满载物料抬起后,此时耳板左右端面均产生最大接触应力值,左端面为118.1MPa,右端面为209.9MPa。左右耳板端面均呈现出先增大后减小的趋势,右端面耳板趋势相对较为明显。两端面所受最大接触应力差值较大,这是由于偏载工况的特殊性造成的。铲斗齿尖某一侧受到较大阻力,工作装置由于惯性作用,使得整体有向某一侧倾斜的趋势,导致某一侧套筒与耳板端面发生接触挤压,造成磨损。随着铲斗频繁的工作,必然会导致某一侧端面严重磨损。

图5 左端面接触应力最大处节点产生的合力曲线

此外,通过观察左右端面上接触应力值最大节点处产生的合力曲线图不难发现,合力的方向在受到挖掘阻力后不断发生变化。此时铲斗关节左右两端面会发生不规则剧烈的接触碰撞运动,导致端面摩擦副磨损严重。

图6 右端面接触应力最大处节点产生的合力曲线

3 实验验证

挖掘机铲斗关节端面摩擦副处由于存在间隙,使得目前国内外大多数科研机构及挖掘机生产厂家研究铲斗关节端面磨损情况时,从中间耐磨垫片着手分析。根据调研发现间隙处耐磨垫片常用材料为1Cr13,在摩擦磨损试验机上通过安装上下试样进行磨损实验验证,上下试样材料均设置为Q345B。实验在上述分析得到耳板左右端面动态接触应力值基础上,以耳板与耐磨垫片两接触端面构成的端面摩擦为研究对象,主要考虑接触应力值大小与不同关节间隙值两种情况对端面磨损影响。

3.1 接触应力值对磨损的影响

将上述接触应力值最大节点处对应的合力曲线导出调试在磨损试验机压力传感器上,磨损时间均设置为60min。在一次挖掘作业时间内对应间隙处耐磨垫片磨损深度值仿真结果及60min磨损实验结果形貌图如图7-8所示。

图7 左端面接触应力值最大节点对应磨损形貌图

图8 右端面接触应力值最大节点对应磨损形貌图

由图7-8可知,从磨损区域上看,接触应力值大的区域磨损深度值越大,且磨损区域整体呈环形区域,耐磨垫片实验结果产生的磨损位置与仿真结果相一致。此外,磨损并不是一次挖掘作业工况所导致的,而是由于长期的不断受到交变载荷作用而引起的高周疲劳所产生的。随着磨损周期的不断增加,表面节点轮廓处在不断磨损更新过程中,磨损深度值必然会累加到一定的程度。

3.2 关节间隙值对磨损的影响

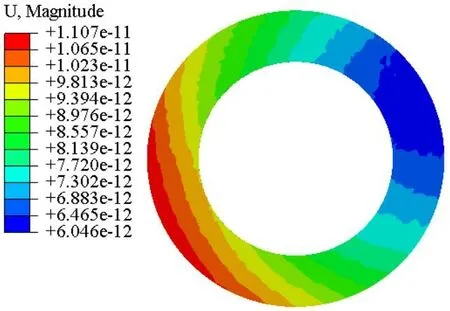

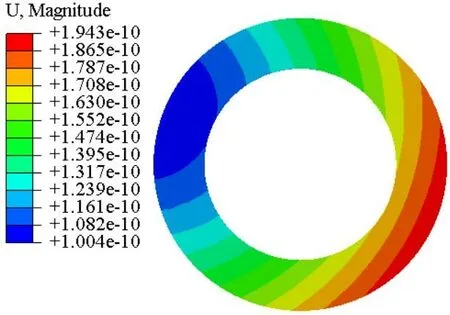

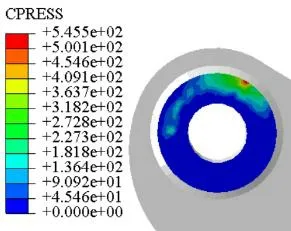

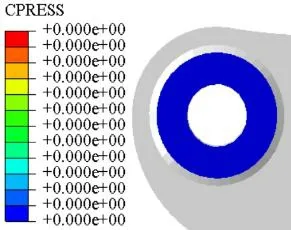

实际结构中铲斗关节处存在间隙,以0.03mm与0.1mm两种间隙值为例,论述间隙对铲斗关节端面摩擦副磨损的影响。将图2所示铲斗关节主销套筒两端各缩短0.03mm与0.1mm后,重新装配后导入有限元软件中进行端面接触应力分析。取左右端面耳板接触应力峰值如图9-10所示。

由图9-10可知,当关节间隙过小时,端面接触应力明显增大,产生应力集中现象,端面发生严重磨损。间隙过大时,两端面无法接触。将铲斗关节在0.03mm间隙下左右两端面最大节点处因接触应力产生的合力曲线导出调试在磨损试验机压力传感器上,磨损时间均设置为在60min。在一次挖掘作业时间内对应间隙处耐磨垫片磨损深度值仿真结果及60min磨损实验结果形貌图如图11-12所示。

由图可知,当间隙过小时,关节左右端面磨损区域变小,磨损主要发生在某一小部分区域。端面接触应力大的区域磨损较为严重,耐磨垫片边缘被磨脱落,磨损区域整体呈环形区域,实验结果与仿真结果磨损区域相一致。

4 磨损优化设计

上述分析可知,当前1Cr13材料并不能对铲斗关节端面摩擦副间隙处起到很好的减摩耐磨作用。因此提供一种通过设计一款向Fe基粉末中添加耐磨与减摩合金元素W,Mo等制成耐磨垫片,发现在磨损过程中可承受较大载荷,其表面摩擦系数较小,磨损性能优异。

该型号粉末制成的耐磨垫片以Fe基为主,含量约为81%。C元素含量占0.75%,Cu元素含量占16.9%,其它耐磨合金元素总和大约占1.35%。分别在干摩擦和润滑脂润滑条件下进行对比实验,分析其结果。

4.1 干摩擦

干摩擦下,外载荷9kN作用下,运行3min左右,产生异常响声,耐磨垫片表面出现严重划痕,表面材料磨损失效,如图13所示。

图13 干摩擦下耐磨垫片磨损形貌图

4.2 润滑脂润滑

润滑脂润滑条件下共进行了三组对比实验,实验相关参数如表2所示。实验结束后,对应其耐磨垫片磨损形貌图如图14所示。

(a)20KN作用

表2 润滑脂润滑相关实验数据

通过比较不难发现,在干摩擦与脂润滑条件下,该型号材料耐磨垫片磨损性能均强于1Cr13,磨损时间均较长,且磨损后表面形貌没有发生较为明显的变化。其根本原因在于材料在制备过程中加入了大量的减摩合金元素,研究不同含量的减摩合金元素对材料减摩效果的影响,加入减摩元素可以细化晶粒,使材料内部形成新的硬质相,使得摩擦表面生成化学反应膜从而提高减摩效果。同时减摩合金元素可以渗透进入摩擦副表面和亚表面改善材料表面的晶界结构,起到很好的减摩耐磨作用[5]。

5 结 论

(1)挖掘机铲斗关节在偏载工况下左右端面接触应力值大小不一,右端面接触应力值大于左端面。

(2)接触应力值大的区域磨损越严重,磨损区域整体呈环形区域;关节间隙值过小,磨损区域较为集中,产生应力集中现象;关节间隙值过大,端面无法接触且易渗入杂质等污染物,加剧端面磨损。实验结果与仿真结果相一致,验证了分析思路正确性。

(3)该型号粉末材料制成的耐磨垫片磨损性能优于1Cr13材料,可为铲斗关节间隙处耐磨垫片材料优化提供新的方向。