基于数字孪生的浆料微流挤压成型平台研究

王安邦,刘志鹏,段国林

(河北工业大学机械工程学院,天津 300401)

1 引言

随着制造业的不断发展,制造业已经开始向智能制造方向发生转变,网络与物理系统的融合开始受到制造商们的青睐。在2003年密歇根高管培训上,文献[1]第一次提出了物理产品的数字等同体和数字孪生体概念,从概念的第一次提出至今,数字孪生广为人知,并已广泛地应用于各个领域。数字孪生是一种基于CPS新的物理数字模型[2],是物体实体的数字图像,能够全面、真实地反映物理实体的生命周期[3]。数字孪生基于物理实体的特定功能,集成多种功能的管理、控制和优化服务,以数据融合为核心驱动,基于物理实体特有的功能,帮助物理实体根据输入和输出完成生产任务[4]。从数字孪生的概念第一次提出到现在,数字孪生技术在工业领域已经成为了最为流行的技术之一,并且在业界内得到了广泛的关注,许多公司都开始频繁使用,并根据实际情况提出了一些对数字孪生的不同解释和定义[5-8]。

数字孪生主要是由物理层、信息层及它们之间对应的连接映射关系模型构成,映射模型反映了物理层到信息层的双向动态映射[9]。通过建立制造过程中的数字双系统,信息层中的虚拟模型通过物理层中的物理实体收集数据信息,并通过映射模型将物理实体的所有基本属性、实时状态等数据传送至虚拟模型中进行仿真及预测并产生决策信息,最后再反馈回物理实体中,从而优化物理实体,并使物理实体和虚拟模型共同进化[10]。对于智能生产,从设备到生产线乃至整个生产车间[11-13],所有的这些都可以通过建立数字双生模型来提高生产效率、增强物理系统的稳定性,为实现智能制造提供了新的途径。

2 SMEP的系统组成及结构

浆料微流挤压成型平台(Slurry Microfluidic Extrusion Molding Platform,SMEP)主要由四大系统组成,如图1所示。这四大系统分别是机械结构系统、控制系统、步进电机驱动系统以及传感器系统,四大系统相互连接并一起工作以完成浆料的挤出成型。机械结构系统主要包含X轴滑台、Y轴滑台、Z轴滑台、挤出头、挤出料筒、平台等机械部件,这些部件组成了整个平台的框架结构。控制系统由两个部分组成,硬件部分和软件部分。硬件部分包括了控制板、电源等器件,用于发送、接收及存储G代码指令,并与上位机保持通信。软件部分主要是由基于Marlin[14]的控制算法组成的软件系统,通过Marlin算法可以使SMEP解析G代码指令,并执行直线插补、圆弧插补、多轴联动等命令。传感器系统包括限位开关、压力传感器、速度传感器等,其功能主要用于监测和感知当前SMEP的运行状态。

图1 SMEP的系统结构图Fig.1 SMEP System Structure Diagram

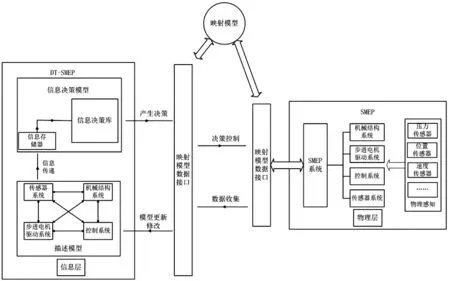

3 DT-SMEP的应用框架

SMEP是物理实体的集合,每个系统都有特定的功能,系统间相互操作、协同完成指定的任务。DT-SMEP(Digital Twin-SMEP)是SMEP在信息层中的数字孪生模型,该模型能够在信息层中全面、客观的反应物理实体及物理实体之间相互连接关系。数据融合是数字孪生技术里的核心之一,需要通过构建映射模型作为物理层和信息层之间的沟通桥梁,达到物理层和信息层之间的信息相互融合,从而使DT-SMEP具有数据映射、数据存储、数据交换、数据识别等能力。为了实现这些功能我们建立了如下的应用框架,如图2所示。

图2 DT-SMEP的应用框架Fig.2 DT-SMEP Application Framework

应用框架主要由四部分组成,即物理层、信息层、映射模型及映射模型数据接口。物理层主要由SMEP的物理实体(四大系统)组成,并通过SMEP的传感器系统来监测及感知物理实体当前的状态信息,从而使物理实体拥有物理感知功能。信息层包含有DT-SMEP的描述模型和信息决策模型,DT-SMEP是多领域多学科的交叉统一,用来对实体模型的几何特性、物理特性及控制特性进行描述,通过物理感知进行数据收集,从而在信息层中建立一个能够完全并真实反应物理实体的虚拟模型。描述模型的正确建立是产生信息决策的基础,信息决策模型通过信息存储器收集并存储SMEP的描述模型信息,经过信息决策库产生决策信息,最后对物理实体进行决策控制,从而达到对SMEP运行过程中的优化及自感知的目的,在这个过程中,描述模型也会根据收集到的数据不断地自我更新修改。映射模型是物理层和信息层之间通信的桥梁,二者是实时一一对应的,不同的映射方法,会产生不同的结果。为了使DT-SMEP 和SEMP 实时反应,在此建立了映射模型,从而使SMEP在运行过程中可以产生实例化映射。SMEP 的传感器系统包括各种不同的传感器,并用于监测挤出压力、各轴滑台位移及滑台移动速度等的物理信息,通过传感器系统来监测感知SMEP的运行状况,将监测到的物理信息及数据通过映射模型数据接口,经过映射模型映射到信息层中进行建模及决策。

4 DT-SMEP的实现

根据所提出的DT-SMEP 应用框架,提出了DT-SMEP 的描述模型、映射模型、映射模型数据接口以及DT-SMEP的信息决策模型。

4.1 DT-SMEP描述模型的建立

DT-SMEP的描述模型是物理层SMEP的数字表示和信息决策模型的基础。描述模型应该能够清楚的描述SMEP的机械组成、连接关系及控制特性。SMEP涉及到多个不同领域的系统,为了能够很好的表示描述模型,我们需要使用分层及封装的方法,通过一种有效的建模语言来实现对描述模型的表示及建立。

SMEP是由多个系统组成,并且内部具有高度耦合的特性,根据实际需求,对SMEP进行了相应的简化,并在此基础上建立了描述模型。由于整个SMEP描述模型太大,在此,只给出了机械系统系统中的Z驱动滑台的描述模型和部分控制系统的描述模型。

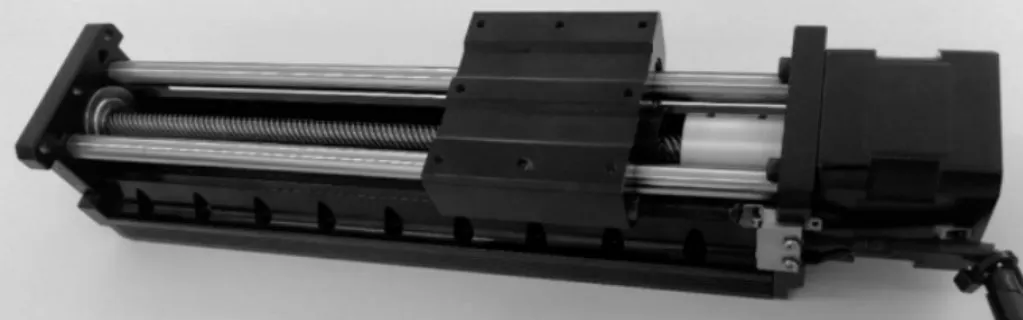

机械结构系统的Z轴驱动滑台,如图3所示。将该系统简化为:导轨、丝杆、滑块、光轴、工作台等部分组成,它们之间通过转动副、移动副等连接关系相互连接在一起,首先通过三维建模软件来建立Z轴驱动滑台的几何模型,如图4所示。通过该模型描述了Z轴驱动滑台形状、尺寸、位置及装配关系,并通过映射模型将Z轴驱动滑台模型转换为含有信息数据的XML文件。Modelica是一种根据物理系统的拓扑结构基于语言内在的组件连接机制实现模型构成和多领域集成的面向对象的语言,具有良好的封装能力[15]。因此采用Modelica来对描述模型进行建模,根据不同的对象,建立不同对象的属性和功能。

图3 Z轴滑台的物理实体Fig.3 Physical Entity of Z-Axis Slide

图4 Z轴滑台三维模型Fig.4 Z-Axis Slide Three-Dimensional Model

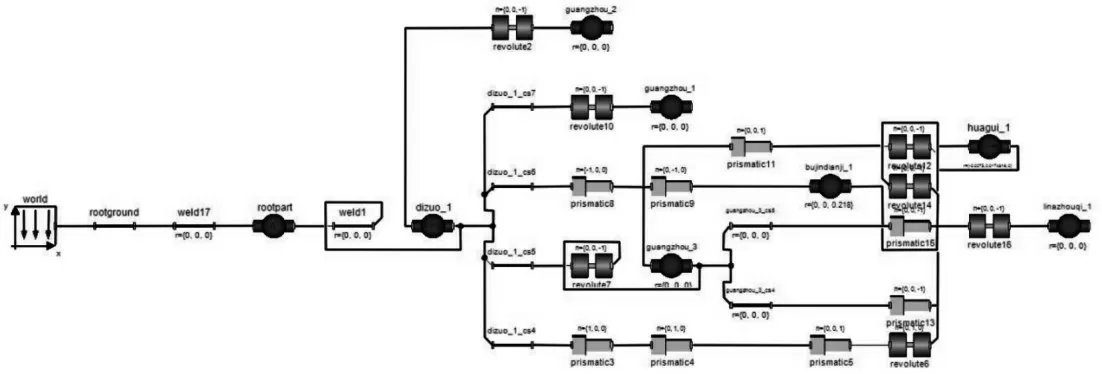

文献[16]是基于Modelica多领域统一建模规范,新一代多领域工程系统建模、仿真、分析与优化的平台。在分析机械系统的物理模型基础上,通过Mworks 软件读取含有信息数据的XML文件,在信息层中建立基于Modelica语言下的描述模型,如图5所示。

图5 Z轴滑台基于Modelica语言下的描述模型Fig.5 Z-Axis Slide is Based on Description Model in Modelica Language

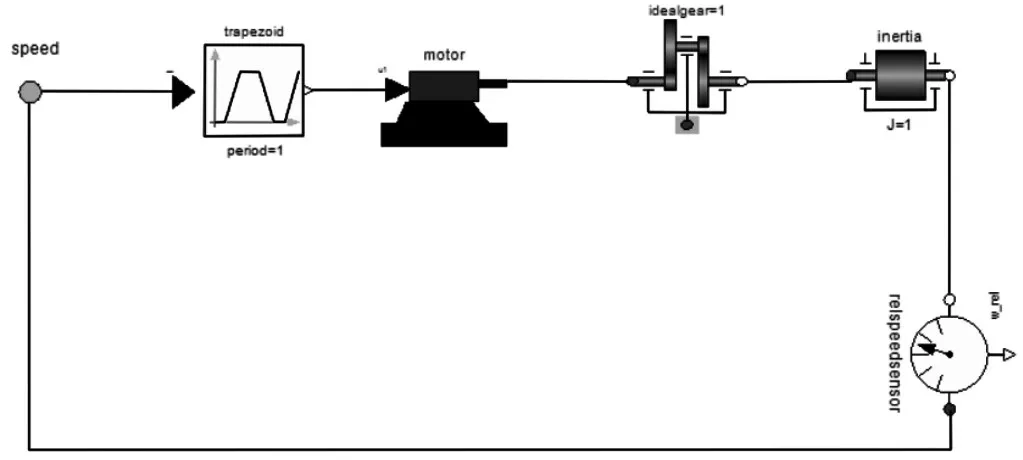

SMEP 的控制系统通常使用梯形加减速和S型加减速做速度的规划,两种运动算法混合采用,使平台运动效率达到最高。控制系统通过Marlin算法读取上位机发送过来的G代码指令并对其进行解析,然后将输入信号发送至步进电机驱动器使其控制步进电机进行相应的旋转。步进电机输出轴带动丝杠从而使滑轨上的滑块运动,滑块上安装的速度传感器检测滑块运动速度,反馈回控制系统,实现步进电机的闭环反馈控制。在此,基于Modelica 语言描述下,建立了SMEP 的部分控制模型,如图6所示。

图6 控制系统基于Modelica语言下的描述模型Fig.6 Control System is Based on Description Model in Modelica Language

4.2 DT-SMEP映射模型的建立

DT-SMEP作为SMEP的映射,两者需要实时保持并进行反应,DT-SMEP与SMEP的实时映射策略尤为重要。SMEP包含运动学、动力学等相关参数。为了实现DT-SMEP的数据驱动,需要将物理层和信息层之间通过特定的映射模型连接起来。SMEP包含各种系统,以及复杂的数据类型,需要通过映射模型使DTSMEP的信息层获取SMEP的物理层的相关信息。

为了实现物理层下结构系统及数据信息的转换,需要建立物理层和信息层之间的映射模型,首先需要对SMEP的静态物理系统结构进行描述。UML(统一建模语言)是一种基于面向对象的可视化建模语言,具有定义良好、功能强大、易于表达等特点[17]。基于UML建立SMEP的静态结构模型,如图7所示。并利用UML模型构建系统之间的关联关系。

图7 基于U ML的SMEP静态结构模型Fig.7 UML-Based SMEP Static Structure Model

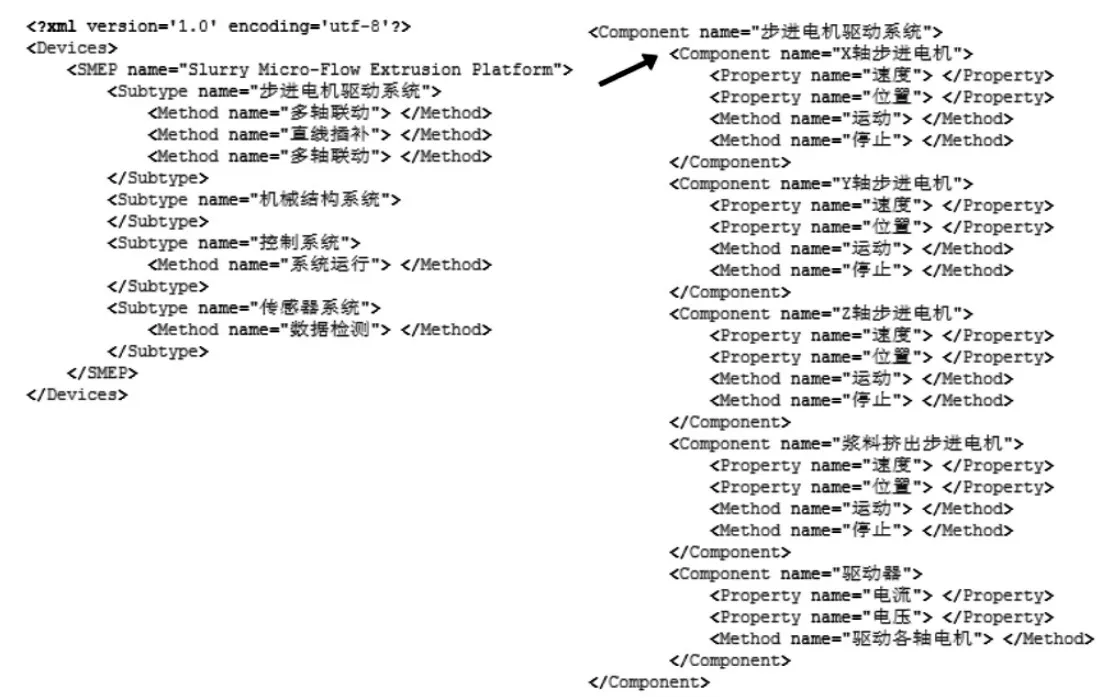

XML是一种可扩展标记语言,可通过一系列简单标记来描述数据[18],将建立好的UML 模型的物理对象及数据信息通过基于XML 的映射模型,如图8 所示。进行统一的封装,转换为DT-SMEP 信息层下可读取的数据内容,并生成XML 格式的信息文件,后期通过MWorks软件读取XML格式文件,可在信息层中生成相应的DT-SMEP描述模型,并在SMEP运行时产生实例化映射。

图8 基于XML的映射模型Fig.8 XML-Based Mapping Model

4.3 映射模型数据接口

由于传感器系统所采集到的数据和几何建模的数据是通过不同的接口和通信协议进行传输的,不同的数据接口和通信协议之间互相不兼容,这使得信息层对物理层的访问变得更为困难,需要定制特殊的模块使接口和通信协议进行统一,从而可以使信息层对物理层中不同格式的数据、类型进行访问。

随着智能制造时代的到来,OPCUA(OPC Unifed Architecture)成为了当前主流的数据互联标准与规范[19]。通过OPCUA可以跨平台对不同的控制器和机器进行访问和配置,并可通过任意端口进行通信,从而实现了不同平台的互操作性,使信息层和物理层的数据更好的融合在一起。映射模型数据接口基于OPCUA的标准与规范进行设计,能够兼容不同的物理接口,并可对接口进行解析与读写,同时具备对数据清理、集成、封装、聚类等功能。通过映射模型数据接口将物理层数据进行解析整理后,经过映射模型将数据转换到信息层中,实现物理层和信息层的数据融合。

4.4 DT-SMEP信息决策模型的建立

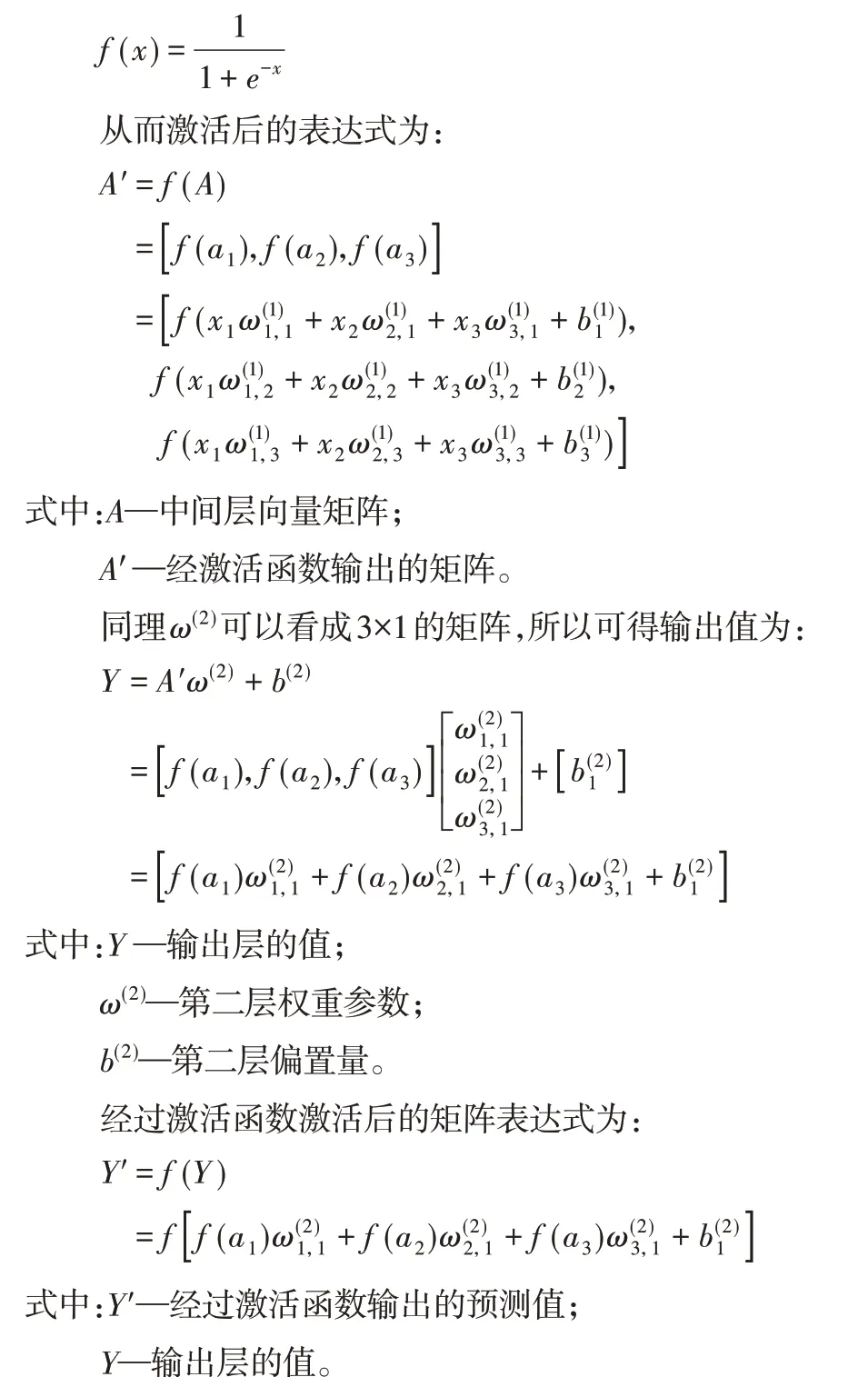

SMEP在运行过程中,浆料会发生液相迁移的现象,该现象会改变浆料内部的性质,影响浆料挤出稳定性。为了使SMEP更加智能化,能够自适应调节挤出压力,让浆料更加稳定地挤出,需要建立DT-SMEP 信息决策模型。通过信息决策模型使DTSMEP拥有自我学习能力。基于传感器系统收集过来的信息数据进行自我学习,采集当前的挤出速度数据来预测下一时刻的挤出压力值,当预测的挤出压力值超过阈值时,产生决策信息反馈调节挤出速度,从而使挤出压力值稳定在正常范围内。信息决策库主要基于Tensorflow学习框架建立起来的人工神经网络,如图9所示。

图9 信息决策库Fig.9 Information Decision Base

由于上述信息决策模型为线性模型,而传感器采集的数据较为复杂,从而造成许多数据无法正确的线性分割,需要通过加入一个非线性激活函数将最后的输出层结果转换为非线性的,在此采用sigmoid函数作为激活函数,其数学表达式为:

通过随机初始化不同的权重参数ω(1)、ω(2),在SMEP的运行中使信息决策库进行深度学习,并通过随机梯度下降法不断地进行优化参数权重ω(1)、ω(2),从而使权重参数ω(1)、ω(2)达到最优。

在权重参数ω(1)、ω(2)达到最优后,SMEP将三个连续时刻采集到的挤出速度数据作为人工神经网络的输入,通过人工神经网络预测出挤出压力值Y′,再判断当前预测的挤出压力值Y′是否超过阈值。

当超过阈值时,DT-SMEP 信息决策库产生决策信息,对物理空间的浆料挤出步进电机进行决策控制,调节其挤出速度,使挤出压力值稳定在阈值范围内,让浆料的挤出更加稳定,提高成型精度。

4.5 人工神经网络训练

为了实现DT-SMEP 信息决策模型对挤出压力值的预测,需要通过人工神经网络建立挤出速度与挤出压力值之间的联系,而人工神经网络的训练需要挤出速度数据和挤出压力值数据。

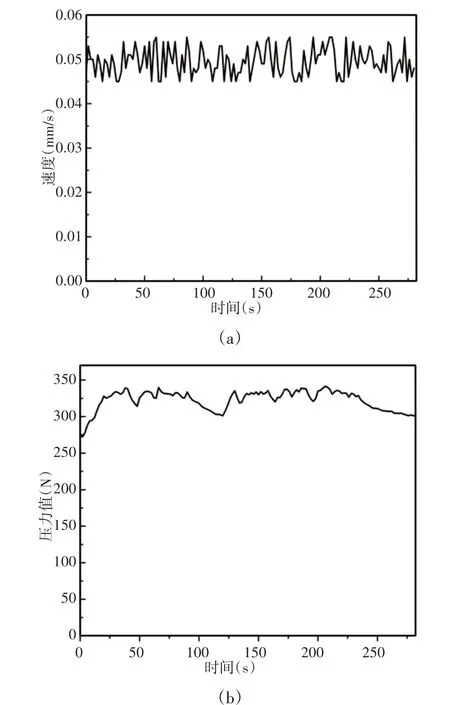

通过安装在挤出机尾端的速度传感器以及安装在挤出机与挤出料筒之间的压力传感器,如图10所示。

图10 SMEP及其安装在上面的传感器Fig.10 SMEP and Installed Sensor

测得SMEP在时域上的浆料挤出速度,如图11(a)所示。和浆料挤出机的挤出压力值,如图11(b)所示。

图11 传感器收集到的数据Fig.11 Data Collected by Sensor

在时域上取前200s收集到的数据作为训练数据集,取(200~280)s的数据作为验证对比数据集,分别用于人工神经网络的训练及其验证对比。

将(200~280)s之间的预测挤出压力值与实际挤出压力值放在一起进行对比,如图12所示。

图12 验证对比图Fig.12 Verification Comparison Chart

由验证对比图可知,通过人工神经网络对浆料挤出压力值的预测与实际收集到的数据吻合度较好。

DT-SMEP信息决策模型通过传感器系统收集数据,基于实时收集到的数据,经过人工神经网络预测下一时刻浆料挤出步进电机的挤出压力值,当预测的挤出压力值超过预定的阈值时,DT-SMEP信息决策库产生决策信息,反馈控制调节浆料挤出步进电机的挤出速度,使挤出压力值调节回阈值范围内,让浆料的挤出更加稳定,提高挤压成型的精度。

5 结束语

针对SMEP,首先建立了DT-SMEP描述模型,在信息层中基于Modelica 语言完整并全面的对SMEP 物理层进行了多领域的描述,从而在信息层中客观的反应了物理实体。其次基于UML模型建立了SMEP静态结构模型,并通过XML语言对物理层和信息层之间的映射关系建立了映射模型,构建起了物理层和信息层之间的通信桥梁。最后基于Tensorflow深度学习框架建立了DTSMEP的信息决策模型,使信息层能够产生决策信息从而对物理实体进行决策控制,提高平台的智能化程度。