基于机械功率回收式液压泵马达试验台的研制

王汝成,傅连东,彭海洋,林少龙

(1.武汉科技大学冶金装备及其控制教育部重点实验室机械传动与制造工程湖北 省重点实验室,湖北 武汉 430081;2.广东省韶关市质量计量监督检测所,广东韶关 512000)

1 引言

液压泵和液压马达属于液压传动系统中的核心动力元件和执行元件,随着液压系统在工程机械中应用的更加广泛,不少厂家对液压泵和液压马达的性能也愈加重视,因而搭建一个高效率、低能耗的液压试验系统是至关重要的。液压泵和液压马达在性能测试的时候需要试验台处于长期运行状态,而目前我国对液压泵和液压马达的测试标准都是通过节流阀或者溢流阀加载[1],液压泵输出的压力能全部转化为热能损耗,不仅加重了液压系统的负担,还会使液压元件寿命减少。

为了使液压泵和液压马达试验成本降低,国内外已有诸多学者对液压泵马达功率回收试验台进行了深入研究,文献[2]早在20世纪80年代就提出了一种液压马达和电机联合驱动液压泵的机械补偿式功率回收系统,其中扭矩差由电机通过齿轮箱补充。文献[3-4]提出的液压功率回收试验系统,被试马达与加载泵同轴相连,变量泵与被试马达并联,被试泵输出压力油给被试马达,三者之间构成一个互为负载的闭合回路。文献[5]提出一种用电功率回收的方式,功率回收马达带动加载电机,经过加载变频单元使机械能转换为电能储存在公共母线中,再由驱动变频单元将电能转换为机械能给加载泵,外部电网仅提供小部分电力给驱动电机。

根据国家行业标准JB/T10829—2008《液压马达》和JB/T7043-2006《液压轴向柱塞泵》对液压泵、液压马达的试验包括出厂试验和型式试验。而目前国家标准中的液压泵和液压马达的试验回路存在能量消耗大,试验成本高的特点。为了减少试验成本,试验台对液压泵、液压马达试验过程中采用机械功率回收方式将耗散的能量重新回收利用。

实现对开式柱塞泵、闭式柱塞泵和柱塞马达试验的功率回收有两个关键点:(1)实现试验台具有功率回收的效果;(2)实现在一个试验台上同时满足三种液压元件的试验要求。

2 液压试验台设计

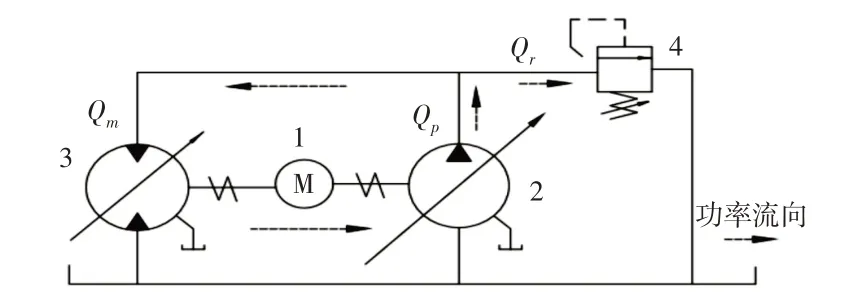

机械功率回收试验台设计的关键思路是:液压马达将被测泵输出的液压能转化成回转的机械能,减小驱动电机的输出功率,达到节能的目的。

2.1 机械功率回收式液压系统原理

机械功率回收液压泵马达试验系统原理,如图1所示。双输出轴电机1分别连接被测泵和功率回收马达,被测泵2输出的流量一部分通过溢流阀4溢流回到油箱,另一部分液压油用来驱动功率回收马达3作回转运动,功率回收马达回收的机械能帮助电机输出转矩。

图1 机械功率回收液压泵马达试验台原理简图Fig.1 Schematic Diagram of Mechanical Power Recovery Hydraulic Pump Motor Test Bench

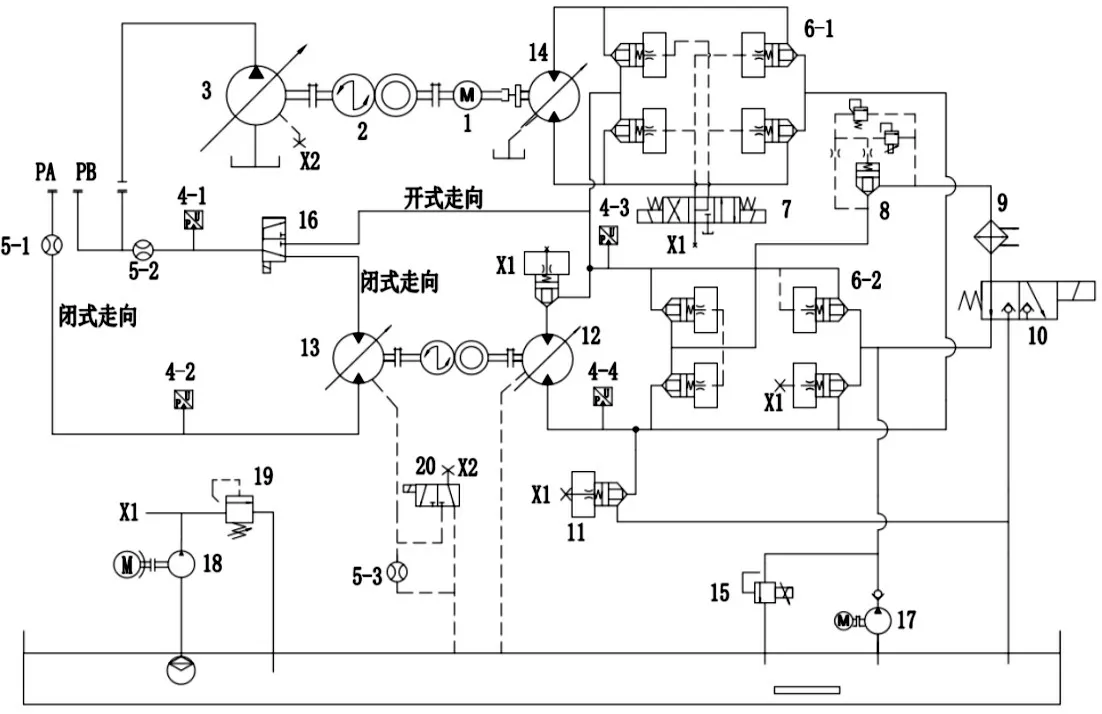

由于双向变量泵在试验过程中输出流量大小和方向都发生变化,进出油口方向会发生改变,故很难在一个闭合油路中实现功率回收。因此液压试验台设置电动三通球阀将开式回路与闭式回路分开,形成一个半闭式的液压系统,同时通过液压桥路控制功率回收马达的旋转方向,即可满足对开式泵、闭式泵和液压马达三种不同柱塞元件的测试要求。机械补偿功率回收式液压泵马达试验系统,如图2所示。主电机功率为200kW,最高试验压力为50MPa。

图2 液压系统原理图Fig.2 Schematic Diagram of Hydraulic System

2.2 开式泵测试工作原理

非功率回收模式下,将功率回收马达从联轴器上脱离,电磁换向阀阀7保持在中位,功率回收马达不转动。比例溢流阀8起溢流作用,加载后的油液通过热交换器9冷却后回到油箱。

功率回收模式下,通过电磁换向阀7和桥式回路6来控制能量马达的正、反转,与被测泵的旋转方向相匹配。油液经过桥式回路6到达功率回收马达入口,比例溢流阀8起安全阀作用。

2.3 闭式泵测试工作原理

闭式泵测试实验时,将被试闭式泵安装在被测泵3处,闭式泵的A、B口与PA、PB口连接。补油泵17在测试过程中补充陪试马达和功率回收马达的泄漏量。

非功率回收模式下,功率回收马达从联轴器上脱离,电磁换向阀7保持在中位,功率回收马达14不转动,比例溢流阀8起溢流作用。加载后的油液通过冷却器9冷却之后回到加载马达的入口。

功率回收模式下,被测闭式泵3的高压油经过流量计带动被测马达13转动,被测马达13与加载马达12同轴连接。加载马达12的油液经过液压桥路到达功率回收马达的入口,电磁溢流阀7和液压桥路6控制功率回收马达与被测泵旋转方向相匹配,比例溢流阀8起安全阀作用,功率回收马达将扭矩传递给电机。

2.4 试验台的特点

2.4.1 冷却循环系统

高温油通过板式冷却器进行冷却,冷却水塔放置在户外,用于控制冷却水的温度。循环过滤是独立的过滤系统。系统可以同时实现回油冷却、过滤和独立循环冷却、过滤。既有利用回油冷却的热交换温差大的优点,又利用了独立冷却启停的随时性。

2.4.2 比例溢流阀的设置

液压泵马达试验台通过采用变量马达与比例溢流阀组合实现系统的加载。调节功率回收马达的排量与被测泵的排量相匹配,多余的油液通过比例溢流阀加载。通过给定压力值与泵出口压力对比,调节比例溢流阀的控制电流大小即可自动调节系统压力。在非功率模式回收下可以用比例溢流阀加载。

3 试验台流量匹配与回收效率分析

3.1 开式泵试验系统回收效率分析

功率回收效率等于液压系统回收功率与液压系统输入功率之比,其值可用ζ来表示。由于在整个液压系统中,仅当溢流阀有溢流量时,系统压力才可调。被试泵与功率回收马达之间的功率差和扭矩由电机提供,即满足以下关系:

式中:np—被测泵转速;

PP—被测泵两端压差;

VP—被测泵排量;

ηv-P—被测泵容积效率;

ηm-P—被测泵机械效率;

nM—功率回收马达转速;

VM—功率回收马达排量;

ηv-M—功率回收马达容积效率;

ηm-M—功率回收马达机械效率;

ηT—联轴器传动效率。

设被测开式泵的ηv-P—0.97,ηm-P—0.87,功率回收马达ηv-M—0.95,ηm-M—0.88,ηT—0.98,功率回收效率理论上最高可达70%。

3.2 闭式泵马达试验系统回收效率分析

闭式液压系统由两个闭式回路组成,流量匹配满足以下条件:

被试马达和陪试马达同轴连接,转速相同,故nM1=nM2,代入公式得:

式中:PM3—功率回收马达两端压差;ηv-P1—被测泵容积效率;ηm-P1—被测泵机械效率;ηv-M1—被试马达容积效率;ηv-M3—功率回收马达容积效率;ηm-M3—功率回收马达机械效率;ηv-M2—加载马达容积效率;ηT—联轴器传动效率。

由以上公式可知,回收效率与被测闭式泵与功率回收马达的参数匹配、加载马达的参数以及系统泄漏量有关,与被测泵、加载马达、功率回收马达的效率和联轴器的效率、电机的效率成正比;与系统的溢流量成反比。

由于被测泵和功率回收马达同轴相连,故nP1=nM3,当泄漏量QR1、QR2很小忽略不计时,补油泵流量忽略不计。为了保证调压稳定,当被测马达和加载马达功率接近时,需使两者排量相近。故VM1=VM2,PP1=PM3。代入上述公式得:

设被测泵的容积效率和机械效率分别为0.96、0.88,被测马达、陪试马达和被测马达容积效率和机械效率都分别取0.95、0.88,功率回收马达容积效率和机械效率分别取0.95、0.88,联轴器传动效率取0.98。经计算回收功率可达69%。

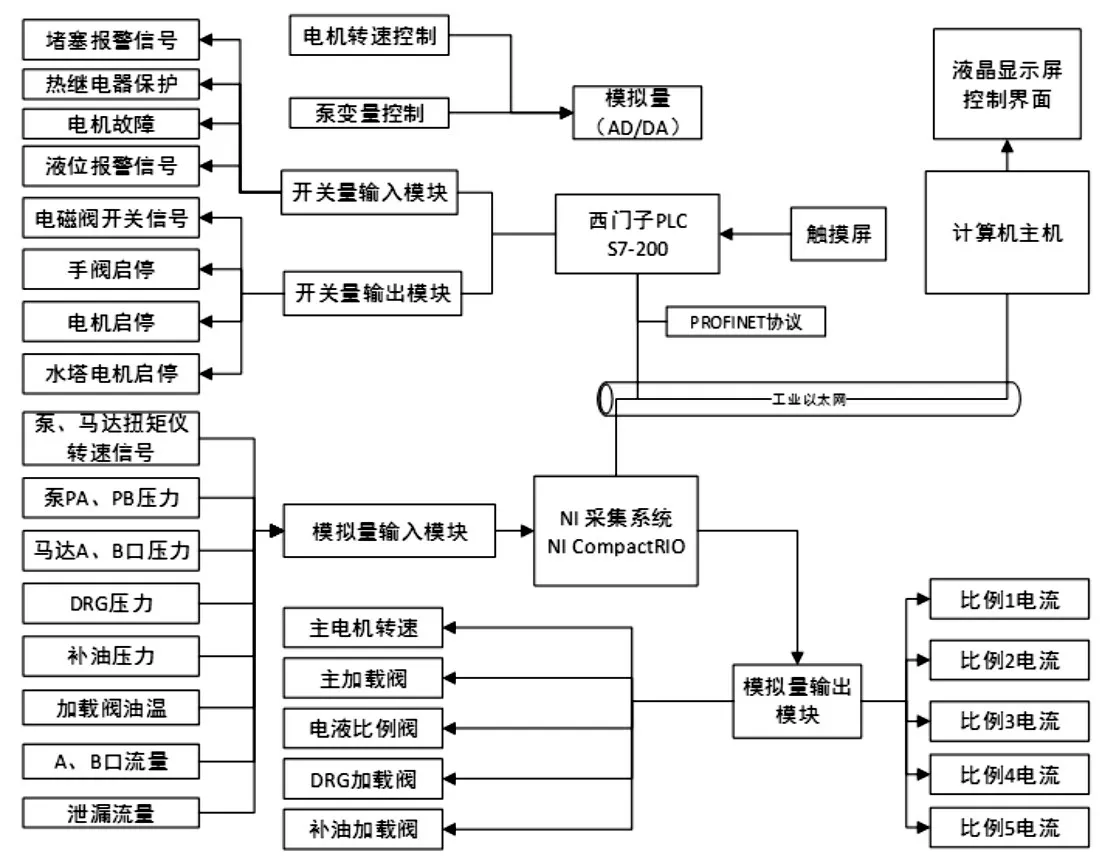

4 液压试验台测控原理

控制器采用CompactRIO高性能控制器,变频器采用东元的F150-4300-H3变频器,工控机采用研华工控机IPC-6606。数据采集处理及电气控制系统由动力电控柜、试验手动操作控制台、上位机台、软件及人机界面、数字显示屏组成[6-7]。液压泵马达测控原理框图,如图3所示。

图3 测控系统图Fig.3 Measurement and Control System Diagram

4.1 PLC控制系统

控制系统采用西门子PLC S7-200 smart,控制电压为DC24V,确保安全性。NI CompactRIO 控制器同PLC 一起放置在控制柜内,实现数据采集功能和动态加载功能。所有采集到的信号都通过高速隔离变送器变化为(0~10)V信号传至控制器的模拟量输入模块[8]。采用16位16通道DA模拟量输出卡,通过采集控制软件提供加载谱,实现正弦波,方波,梯形波,异形波等加载方式。

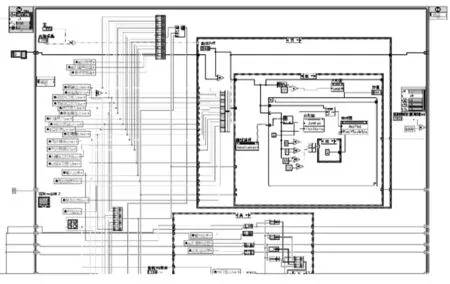

4.2 CAT系统

试验台CAT系统采用NI公司的LabVIEW软件开发,能完成压力、流量、泄漏量、油温、液位等参数的自动采集和测试[9],根据测试项目进行数据处理、存储备份,并由计算机自动生成相应的试验曲线及试验报告,并能其及时予以保存和打印输出,试验数据以XLS等格式保存,还可以导入其他分析软件,便于研发人员自主生成各类曲线。

测试项目由开式泵测试、闭式泵测试、液压马达测试三个部分组成。测试系统界面包含①数据显示区、②报警显示区、③曲线图形显示和其他项目测试操作区、④加载阀调节区、⑤主电机启动停止操作区、⑥采集启停和报表生成区。主要数据显示区包括转速、扭矩、压力、流量、功率和油温等参数。开式泵测试界面,如图4所示。LabVIEW 编写的数据采集模块程序框图,如图5所示。

图4 开式泵测试界面图Fig.4 Test Interface Diagram of Open Pump

图5 信号采集模块Fig.5 Signal Acquisition Module

5 功率回收效果分析

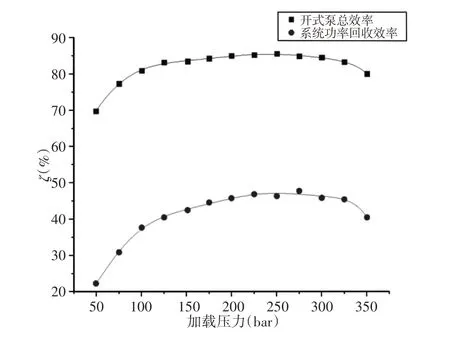

在最大驱动功率为200kW试验台上,对排量为190ml/r、转速为1000r/min的开式泵进行测试,其中,回收马达排量为140ml/r,加载压力按每50bar递增到350bar,测得试验数据,如表1所示。

由表1可看出在电机转速一定的情况下,电机功率和泵输入功率随着加载压力的增长趋势为线性增长,回收效率随着加载压力变化先增大后减小。

表1 开式泵试验台功率回收试验数据Tab.1 Power Recovery Data of Open Pump Test Bench

为了更深入研究开式泵试验系统功率回收的特性,分别绘制液压泵总效率和系统功率回收效率随加载压力的趋势图,系统功率回收效率与开式泵的总效率变化趋势相同,如图6所示。

图6 开式泵功率回收系数曲线图Fig.6 Power Recovery Coefficient Curve of Open Pump

随着加载压力的变化,液压泵的总效率存在最大值[10],故系统功率回收效率也存在最大值。

在最大驱动功率为200kW试验台上,对排量为90ml/r、转速为1500r/min 的闭式泵进行测试,加载压力按每50bar 递增到400bar,测得试验数据,如表2所示。

表2 闭式泵试验台功率回收试验数据Tab.2 Power Recovery Data of Closed Pump Test Bench

从表2中可看出在转速一定情况下,电机功率和闭式泵输入功率与加载压力为线性增长,系统功率回收效率随加载压力变化先增大后减小。

闭式泵功率回收效率和总效率随加载压力变化曲线,如图7所示。图中表明,当系统压力较小时,系统回收效率较低,随着加载压力的不断增大,系统功率回收效率逐渐增高。系统功率回收效率与闭式泵总效率的变化趋势相同,且都存在最大值。

图7 闭式泵功率回收系数曲线图Fig.7 Power Recovery Coefficient Curve of Closed Pump

6 结论

(1)通过合理设置功率回收马达排量,使加载马达与回收马达形成流量差以提升系统压力和功率回收。选择高效率液压元件和高效工作区能有效提高回收效率。

(2)通过设置功率回收马达能够减少从比例溢流阀溢出的流量,不仅减少了能量损失同时也提高了比例溢流阀的使用寿命。

(3)对大功率液压泵马达测试系统而言,机械补偿功率回收式液压泵马达试验系统与电功率回收试验系统相比,占地面积更小,试验成本更低。经试验表明,该液压系统处于功率回收模式时,实际回收效率可达46%,功率回收效果显著。该系统对技术人员设计和研究液压系统节能方面具有重要的参考价值。