基于有限单元法车辆车体结构优化设计

杜少杰,李 扬,王少英

(黄河交通学院汽车工程学院,河南 焦作 454950)

1 引言

铰接车在前后车体通过中央铰接相互连接,可以提升车辆的转向性能,以较小的转弯半径实现车辆的转向,有利提升重载式车辆在巷道内的运行能力,铰接式车辆被广泛应用于地下矿山运输中[1]。由于铰接点的存在,使得车体的受力情况出现一定的变化,通过在典型工况下的受力分析,对结构进行优化,提升车辆的承载能力和安全性。

国内外学者对此进行了一定研究:文献[2]采用有限元建模分析,对车体的模态进行分析,在此基础上对车架设计方案进行修正;文献[3]基于板壳单元建立某车架的有限元模型,根据车辆的实际运载情况,进行动态特性分析;文献[4]针对车体不同的子结构法,对车体进行有限元动态响应分析,在此基础上对不同的子结构进行优化;文献[5]利用Nastran对车间进行动态建模,获得车体的共有振动特性和模态结果。

针对铰接车进行整体受力分析,对不同的子结构重力分析进行分析,获取整车的重力点,在此基础上对前后车体在插入工况、前轮离地工况等进行受力分析;基于有限单元法建立前后车体的有限元模型,分析在整车满载前轮离地工况,前后车体的强度和变形分析,获取应力分布极值点,对设计方案进行检验;根据分析结果,对车体结构进行优化;采用直角应变片法,对优化后的车体应力分布进行测试,在后车体极值点粘贴应变片,获取应力变化曲线,对比测试值与仿真值之间的差异,以检验分析的可靠性。

2 整车受力模型

2.1 铰接车整体受力模型

铰接车的整车结构由工作装置、前车体和后车体三部分组成,其中前车体和后车体之间采用中央铰接式结构[6]。铰接车的前车体和后车体要求具有较强的刚度和强度,以支撑发动机、驱动装置等各部件,以及承受各种载荷作用,前车体和后车体设计的合理与否直接决定着铰接车的使用寿命。

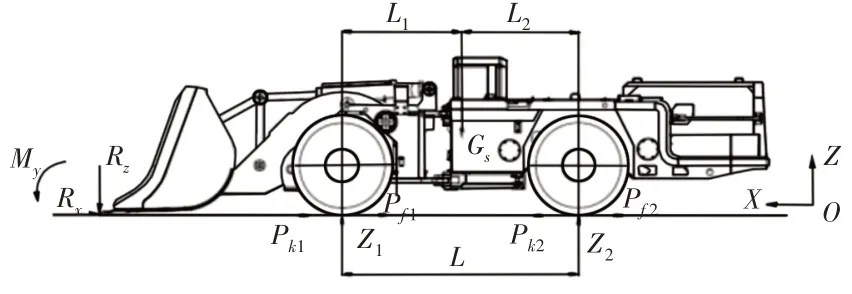

以铰接车为参考模型建立整车坐标系,取铰接车纵向对称面与地面交线为X轴,方向指向车辆前进方向;Z轴穿过车辆质心垂直于地面,方向指向上方;Y轴由右手规则确定[7]。铲装作业时铰接车的工作阻力,如图1所示。主要有插入阻力RX、铲取阻力Rz和旋转阻力My组成。此外,图中GS为整车的重力;Z1、Z2为作用在铰接车前、后车轮上地面对车轮的法向反作用力;PK1、PK2作用在铰接车前、后车轮上的地方切向反力(驱动力);Pf1、Pf2为地面对车轮轮胎的摩擦阻力。

图1 铰接车整体受力Fig.1 Overall Force of the Scraper

2.2 整机重心位置

铰接车上整车和各部件的重量以及重心位置对铰接车上前后车体的受力影响很大,因此,在对前后车体分析计算之前应先分别求出不同工况下的合成重量及重心位置。重心合成公式如下:

坐标原点为前桥中心,Y轴为车的左右方向,向左为正,Z轴为车的上下方向,向上为正,X轴为车的前后方向,向后为正。选取铰接车的插入工况、铲崛过程中前轮翘起的前轮离地工况作为典型工况进行力学分析[8]。在以上牵引工况下铰接车各部件的重心位置基本相同,为了简便计算三种牵引工况下铰接车上个各部件的重心位置都与铲斗插入料堆的牵引工况一致。

2.3 水平插入的牵引工况

此工况下,铰接车沿水平面运动,铲斗插入料堆,工作装置液压油缸闭锁[9]。此时料堆对铲斗沿y向的转矩My=0;料堆对铰接车上铲斗的垂直阻力RZ=0,Rz=0,如图2所示。

图2 插入工况下受力分析Fig.2 Force Analysis under Insertion Condition

对后轮与地面接地点取矩:

这种工况下,由发动机所能提供的最大转矩传到驱动轮上的切向牵引力必定大于铲斗插入料堆的阻力以及滚动阻力之和,因此牵引力按照轮胎和地面的附着条件(取附着系数φ=0.6)确定:

2.4 前轮离开地面的牵引工况

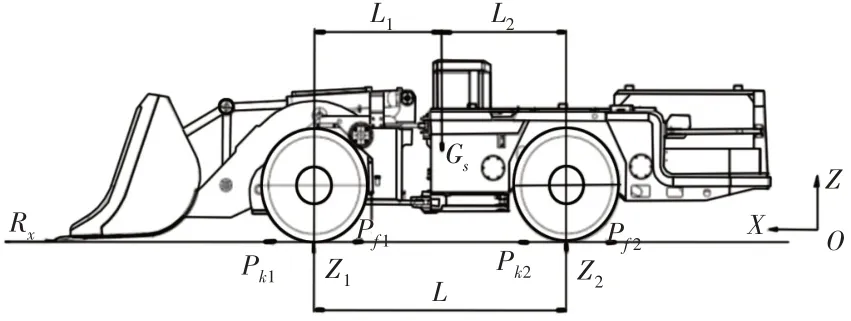

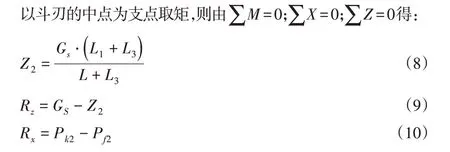

此工况下,铰接车沿水平面运动,铲斗插入料堆RZ方向向上,前轮离开地面[10],此时,My=0,Z2=0,如图3所示。

图3 前轮离开地面牵引工况Fig.3 Front Wheel Leaving the Ground Traction Condition

3 车体结构有限元分析

3.1 有限元模型

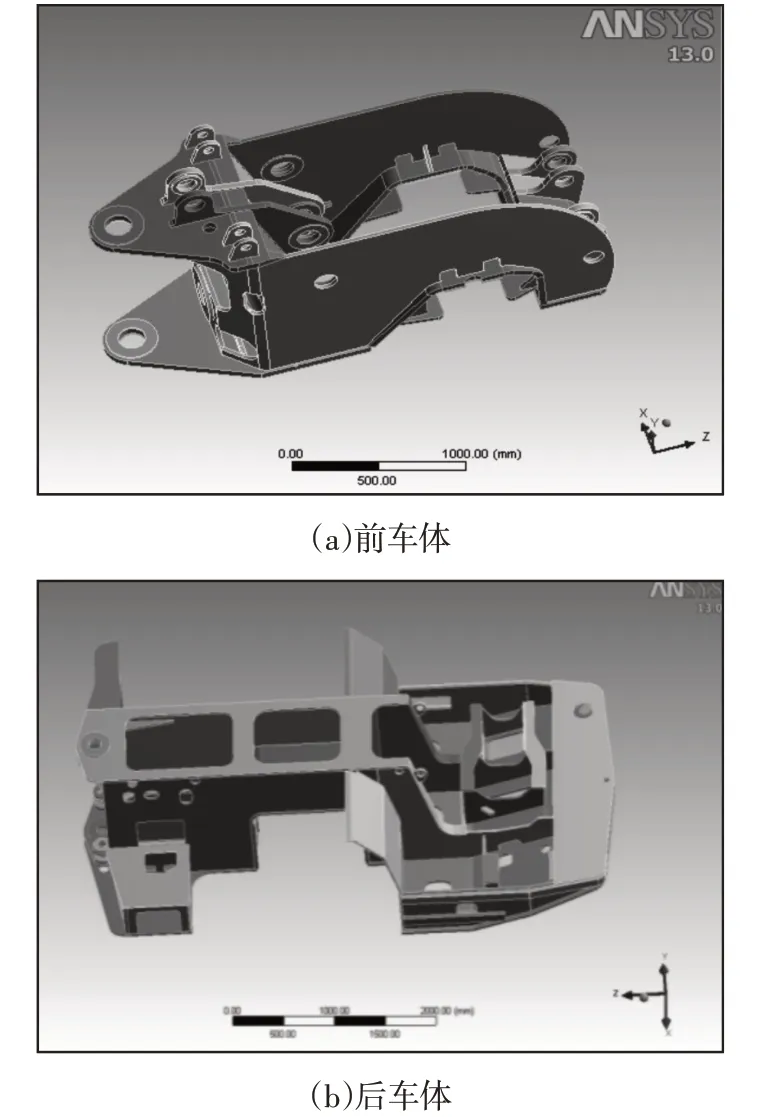

对车体结构的前车体、后车体在solidworks 中进行模型简化,并把简化的模型导入ANSYS Workbench 中,前车体、后车体导入workbench中的三维有限元分析图,如图4所示。

图4 车体有限元模型Fig.4 Car Body Finite Element Model

3.2 前轮离地工况分析

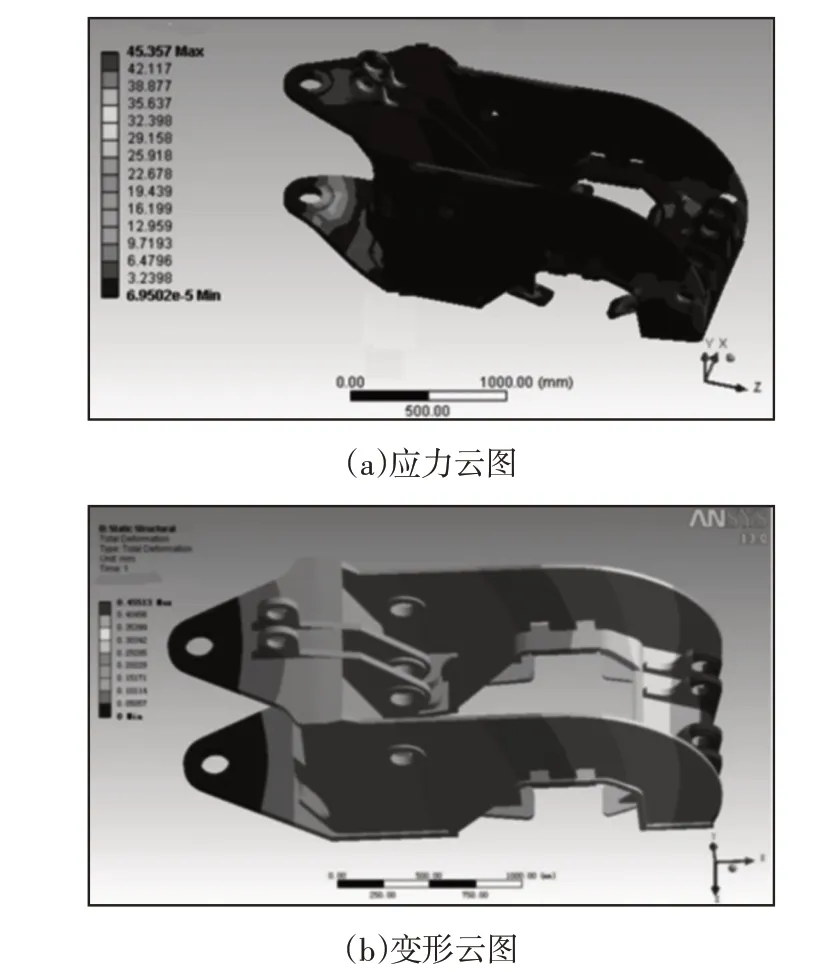

前车体的应力云和变形云图,如图5所示。

图5 前车体分析结果Fig.5 Front Car Body Analysis Result

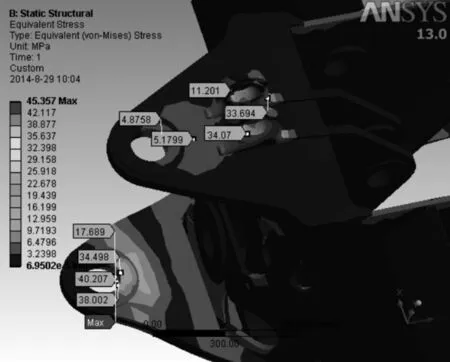

从图5(a)应力云图上看,在该工况下前车体上整体的应力值较小,前车体在该工况下应力较大的点主要集中在上、下铰接板和举升油缸支座、大臂支座以及左右侧板上,该工况下前车体的局部放大图,如图6所示。应力较大位置的节点应力值,如表1所示。

图6 局部放大图Fig.6 Partial Enlarged View

表1 应力较大点应力值列表Tab.1 List of Stress Value at Larger Stress Points

前车体采用的是Q345低碳合金钢,其屈服极限为345MPa,根据安全系数的计算公式求得整体的应力值都在安全许可的范围内。

此外,前车体在大臂安装支座和举升油缸安装支座边缘都出现了应力集中,最大变形也发生在这些区域,这与前车体受力状况是一致的。

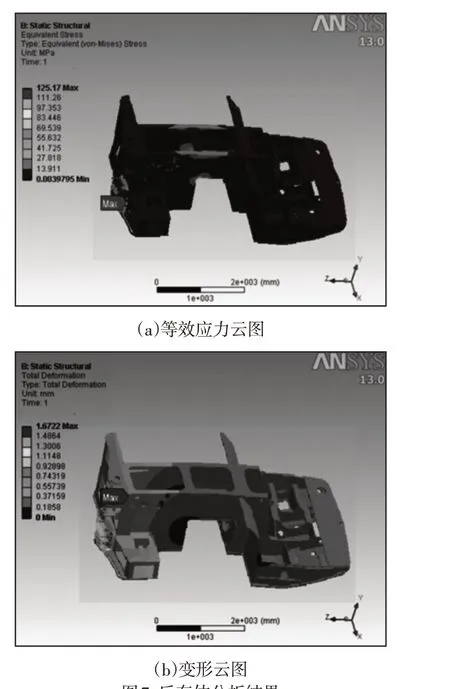

后车体的应力云和变形云图,如图7所示。

图7 后车体分析结果Fig.7 Rear Car Body Analysis Result

图7(a)可知,最大应力出现在下铰接板上,最大应力为125.2MPa。由图7(b)变形云图可知,最大变形出现在后车体上与前车体的铰接处,最大变形量位1.67mm。

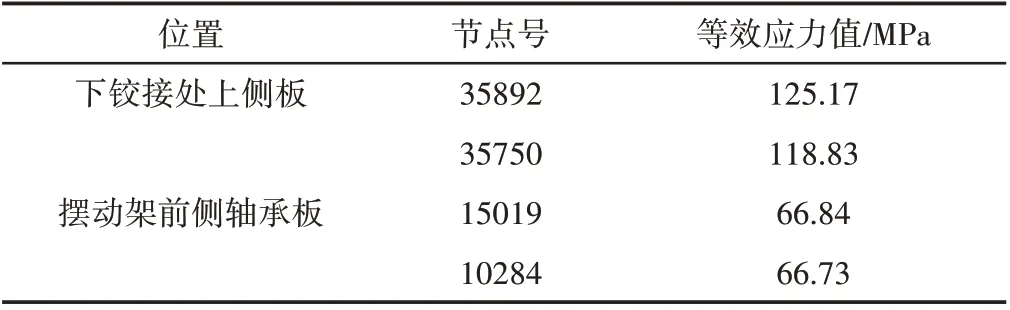

后车体摆动架前车轴承板上也出现了应力集中现象。后车体上下铰接处和摆动架前侧轴承板处局部的放大图,如图8 所示。应力较大位置的节点应力值,如表2所示。

图8 局部放大图Fig.8 Partial Enlarged View

表2 应力较大点的应力值列表Tab.2 List of Stress Value at Larger Stress Points

由分析可知,此工况下,前车体基本无较大应力集中,而后车体的摆动架前侧摆动轴承板、下铰接处上侧板等出现了应力集中点,最大值为125.7MPa,满足Q345材料的使用要求,不需要做大幅度修改,采取部分优化措施即可。

3.3 设计结构优化

根据分析结果,车体整体满足材料的使用要求,但部分区域出现了应力集中,因此对设计方案进行适当调整,具体如下:

(1)在尖角位置处采用较大的圆弧过渡,以避免应力集中;

(2)将原来的铸件和焊接件的组合体改为全焊接件;

(3)提高焊缝的厚度和焊接的质量;

(4)根据整车的设计要求,将原来6°的内倾角改为3°。

4 试验测试

采用应变测试系统对车架的应力变化进行测试。

无线应变传感装置主要由节点、无线网关和BeeData 数据处理软件构成,结构紧凑,体积小巧,测量精度高,凭借庞大的无线传感器网络,可支持上千个测点同时对大型结构进行应变、载荷、位移等测试,所采集的应变-时间曲线(图谱),配以计算机软件处理,直观地表征了结构的静态/动态应力水平及波动幅值,可为计算机仿真提供真实的试验数据,辅助用户综合评估结构的安全性,应变测试系统中节点,网关和处理软件图片,如图9所示。

图9 应变测试设备Fig.9 Strain Test Equipment

应变测试采用直角平面应变片[12],尺寸,如图10所示。

图10 直角应变片Fig.10 Right Angle Strain Gaug e

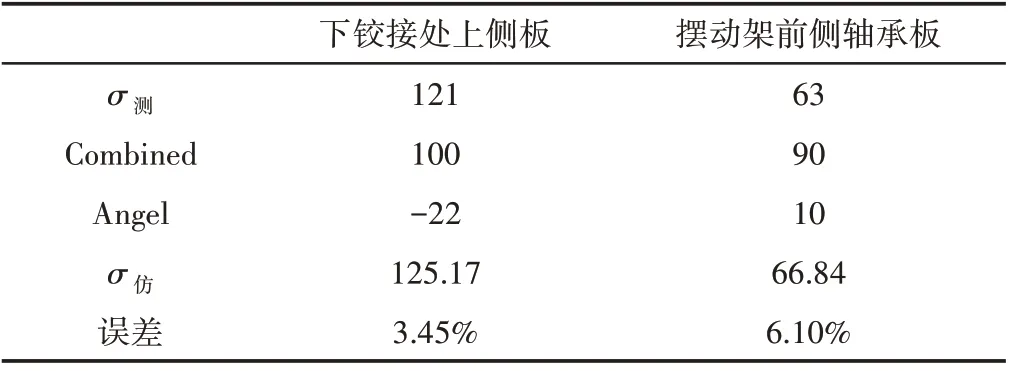

根据分析结果,在后车体的下铰接处上侧板、摆动架前侧轴承板等两处粘贴应变片,车辆以35km/h的速度运行,测点位置应变变化,如图11所示。应力极值,如表3所示。

图11 测试曲线Fig.11 Test Curve

表3 测量点极值表Tab.3 Measurement Point Extreme Table

由分析结果可知,整个测试过程中,应力值呈现波动性变化,两处测点的最大值分别为121MPa和63MPa,与仿真值相比误差分别为3.45%和6.10%,均小于仿真值,表明优化方案是可行的,降低了极值点的应力值,同时也表明仿真分析是可靠的。

5 结论

(1)在插入工况和前轮离地工况,前车体和后车体的强度满足要求,但局部位置存在应力集中的现象,其中应力值较大的部位主要集中在后车体的上、下铰接板处;

(2)后车体的摆动架前侧摆动轴承板、下铰接处上侧板等出现了应力集中点,通过多种方法进行优化改进:在尖角位置处采用较大的圆弧过渡,以避免应力集中;将原来的铸件和焊接件的组合体改为全焊接件;提高焊缝的厚度和焊接的质量;根据整车的设计要求,将原来6°的内倾角改为3°;

(3)采用直角应变片方法进行优化后方案测试,两处测点的最大值分别为121MPa 和63MPa,与仿真值相比误差分别为3.45%和6.10%,均小于仿真值,表明优化方案是可行的,降低了极值点的应力值,同时也表明仿真分析是可靠的。为此类设计提供参考方案。