改进KICA带钢热连轧过程故障检测方法研究

张瑞成,裴 然

(华北理工大学电气工程学院,河北 唐山 063210)

1 引言

随着社会的快速发展,现代化工业系统的规模不断扩大,工业过程的复杂性也成倍增长。这类系统一旦在运行过程中发生故障,将会造成巨大的损失。而带钢热连轧过程控制是钢铁制造过程极其复杂的过程,近年来随着市场对带钢产品质量要求的日益提高,提高热连轧带钢质量具有广泛的经济和社会效益。为了确保带钢热连轧过程安全运行,同时提高产品质量,有必要对带钢热连轧过程的异常状况或故障进行检测和诊断方法进行研究。

实际的工业过程中产生的数据都存在着大量的噪声,噪声水平会影响统计监控模型的准确性。为建立准确的模型,首先利用小波包去噪[1]对数据进行预处理。

目前针对故障检测与诊断研究较多的是多元统计分析方法。文献[2]将PCA和偏最小二乘法(Partial least square,PLS)方法成功应用于轧钢过程的故障检测和诊断,结果表明PLS 方法比PCA方法能更好地检测与诊断故障。但PCA与PLS方法提取的主元仅是不相关的,这样诊断的效果并不好。作为PCA的延伸,独立元分析(Independent component analysis,ICA),它可以从非高斯分布的数据中提取出独立元(Independent components,ICs),更本质的描述过程特征[3]。由于ICA的线性本质,针对实际过程测量变量间的非线性关系,文献[4]提出了核独立元分析法(Kernel independent component analysis,KICA),其核心思想是将原过程数据利用核主元分析法映射到高维特征空间,然后进行ICA 处理。由于ICs顺序和主导ICs数目的选取会影响KICA方法故障检测的性能[5],因此研究者们提出了很多提取ICs的方法。其中快速固定点算法[6](Fast independent component analysis,FastICA),因其收敛速度快得到了广泛的应用。但是FastICA算法对初始权值的选取比较敏感,初始权值的不同可能影响算法的收敛性,最终影响故障诊断的准确率。为了解决初始权值问题,文献[7]提出了在FastICA迭代中引入松弛因子。针对上述问题,在研究中提出一种基于超松弛因子改进的快速核独立元分析(Fast kernel independent component analysis,FastKICA),利用KICA 对实际的非线性数据建立监控模型,通过在FastICA算法牛顿迭代过程中引入超松弛因子ak,对随机生成的初始权值进行处理,放宽算法对初始权值的要求,然后运用改进的FastICA算法提取出独立元信号,从而建立监控统计量和控制限,并基于带钢热连轧的实测数据进行仿真实验验证该方法的故障检测效果。

2 小波包去噪

早期的故障信号一般比较微弱,噪声容易淹没掉故障特征信息,通常的滤波去除噪声效果不好,而小波包的消噪手段更为灵活。工程中最常见的噪声模型是叠加性高斯噪声,可以将含加性噪声的一维信号模型表示为:

式中:f(n)—含噪声的信号;x(n)—真实信号;e(n)—噪声信号;σ—噪声信号的偏差;小波包去噪的目的是从含噪的测量信号f(n)中得到x(n)的一个最优逼近信号。

小波包去噪的过程是首先将含噪声的信号小波包分解,当信号能量高于噪声能量时,与信号相对应的小波系数会高于与噪声相对应的小波系数,然后通过对分解系数进行阈值处理,修正小波系数来重构信号,以获得去噪的信号。去噪过程[8],如图1所示。

图1 小波包去噪流程Fig.1 Wavelet Packet Denoising Process

3 改进的FastKICA故障检测

3.1 KICA数据白化处理

通过式可以看出,特征空间F中的两个高维数据的内积可以在输入空间通过核函数k(xi,xj)来计算,这样避免了显式地计算高维非线性映射函数φ(·)。对数据Φ进行零均值化,核矩阵变为:

3.2 基于超松弛因子改进的FastICA算法

在通过KICA方法对非线性过程数据进行核白化后,下一步的目标是基于得到的核白化数据Z,采用FastICA算法估计独立元特征。

为了简化运算量,对式进行简化处理,可得:

3.3 建立监控统计量及控制限

运用改进的FastKICA方法对工业在线数据监控,可以采用以下三个统计量:

3.4 基于改进的FastKICA故障检测步骤

4 仿真与分析

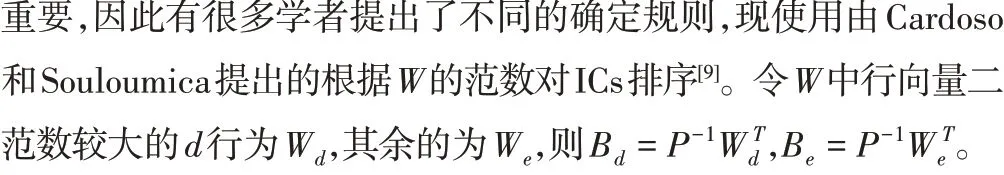

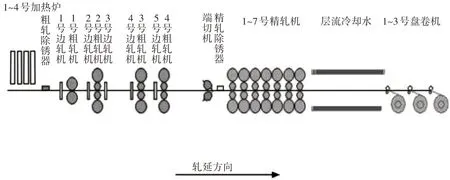

带钢热连轧(Hot strip mill process,HSMP)的布局示意图,如图2所示。工业HSMP基本上由6个机组依次组成:加热炉、粗轧机、热输出辊道和飞剪、精轧机、层流冷却和卷取机。粗轧过程中,热钢板的厚度大致减小,长度也随着厚度的减小而成比例增大。带钢通过转运台运输后,对带钢的头尾进行剪切,防止损坏工作辊。然后,作为HSMP的核心步骤,精轧机工艺给出了进一步和更精确的厚度缩减,以达到所需的精确厚度,这将作为本节的背景工艺。随后,极热带钢通过层流冷却设备(用水冷却),最终被盘绕成需要的产品。从图2中可以看出,精轧机组由7个机架组成,每组机架有4个辊,其中2个辊用于中间位置铣削,2个辊用于支撑外侧的工作辊。同时,每个机座都有自己的驱动装置,为工作辊提供主要的驱动力。通过快速液压执行机构定位备份辊,调整工作辊之间的间隙。出口厚度由X射线测厚装置测量,上游机架之间无法获得。仿真以某钢铁公司1700mm带钢热连轧生产线为研究背景,数据采用现场实测数据,其过程变量考虑为7个机架的辊缝、轧制力、弯辊力(第一机架无弯辊)共20个变量,质量变量考虑为精轧末机架的出口厚度。精轧机轧制过程变量及质量变量的分配[10],如表1所示。

表1 过程及质量变量分配表Tab.1 Assignment Table of Process and Quality Variables

图2 带钢热连轧机布置图Fig.2 Schematic Layout of the Hot Strip Mill

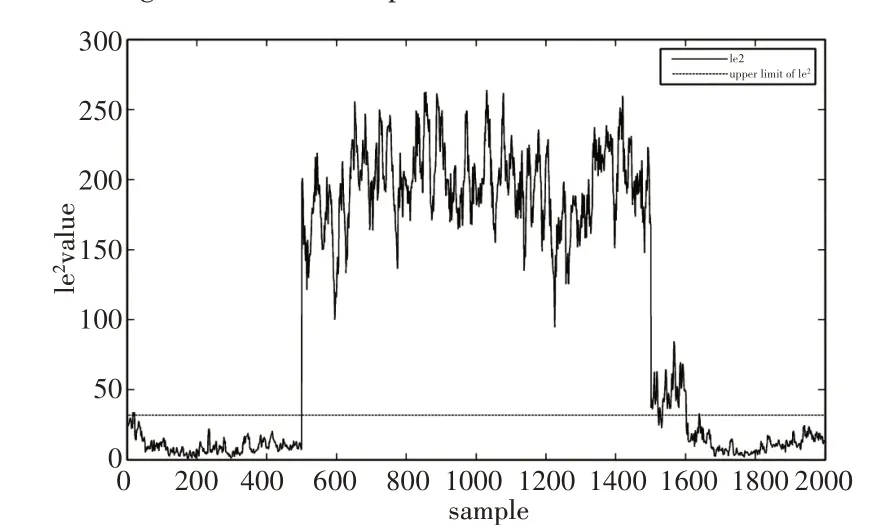

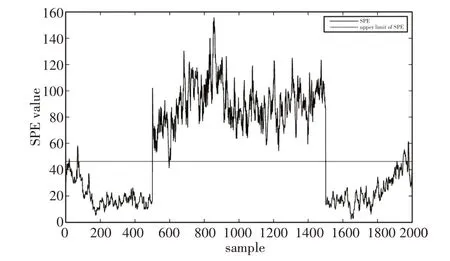

引入的故障为精轧机轧制过程中第2、3机架间冷却水控制阀的执行器发生故障,当它不能按预设模式关闭时,会影响第3及之后机架的轧制力。而机架本身配有自动厚度控制器,因此辊缝会随轧制力的变化而变化,这会使得出口带钢厚度产生正向偏差,影响最终的产品质量,因此该故障为质量相关的故障。在仿真中,选用2000 个正常工况下的实测数据作为样本数据,以及2000个含有故障的实测数据作为实时数据,该故障从第5s开始,持续10s,在第15s 左右结束,采样间隔为10ms。利用传统的FastKICA和基于超松弛因子改进的FastKICA方法按照故障检测步骤对能够反映精轧机轧制过程的质量相关的实时数据进行检测,不同监控统计量的结果,如图3~图8所示。

图3 基于FastKICA的I2统计量图Fig.3 Statistical Graph Based on FastKICA of I2

图4 基于FastKICA的Ie2 统计量图Fig.4 Statistical Graph Based on FastKICA of Ie2

图5 基于FastKICA的SPE统计量图Fig.5 Statistical Graph Based on FastKICA of SPE

图6 基于改进的FastKICA的I2统计量图Fig.6 Statistical Graph Based on Improved FastKICA of I2

图7 基于改进的FastKICA的Ie2 统计量图Fig.7 Statistical Graph Based on Improved FastKICA of Ie2

图8 基于改进的FastKICA的SPE统计量图Fig.8 Statistical Graph Based on Improved FastKICA of SPE

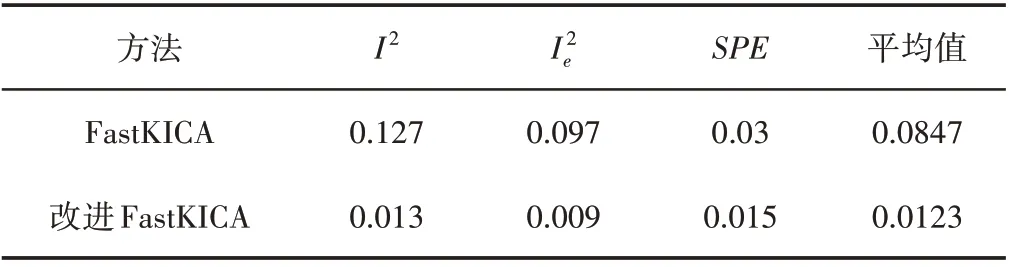

表2 故障误报警率Tab.2 Failure Alarm Rate

5 结论

带钢热连轧工业过程具有非线性、非高斯性和数据易受噪声污染等特点,为提高对复杂工业过程故障检测的准确性,提出使用小波包去噪结合基于超松弛因子改进的FastKICA 的方法,通过在带钢热连轧过程上的仿真研究,得出以下结论:

(1)在FastICA 算法迭代过程中引入超松弛因子,并利用逐步实验法求得其值。改进FastICA 算法不会因初始权值的不同而导致收敛速度波动,降低了对初始权值的依赖性,实现了大范围的收敛,提高了算法的快速收敛性。

(2)基于超松弛因子改进的FastKICA方法,在故障检测方面与传统FastKICA 方法相比,改进方法降低了平均假报警率7.24%,同时基本实现了对故障的零误差检测,具有更好的故障检测准确性。