高速电主轴热误差及振动测试系统设计与实验

叶 钰,袁 江,邱自学,刘传进

(1.南通大学机械工程学院,江苏 南通 226019;2.南通国盛机电集团有限公司,江苏 南通 226002)

1 引言

高速电主轴是现代精密机床的核心部件,相较于传统机床,其驱动电机安置于主轴内部,可降低机床设计难度,这种紧凑的结构使其具有重量小、动态特性好、能改善机床的动平衡等诸多优点,故在超高速机床中得以广泛应用。但随着当下对加工精度要求的不断提高,电主轴本身存在的振动、热变形等问题带来的影响日趋明显[1-3]。高速电主轴的各项指标参数反映了其性能高低,作为机床的独立单元,对电主轴性能指标的研究至关重要,所以需要通过传感器及其他设备检测其运转中的状态,根据获取的信号来分析电主轴在高速旋转中的性能变化。

目前国内外学者对高速电主轴的参数测量已经取得诸多研究成果。文献[4]在机床及其环境周边放置35个DS18B20数字式温度传感器来研究环境温度对主轴热变形的影响;文献[5]采用两个激光多普勒测振仪测量电主轴的径向和轴向运动,对其回转精度进行了评价;文献[6]利用压电式传感器对转子进行动平衡实验,通过STM32F103RCT6 微处理器将传感器获取的电荷信号转换成电压信号,能快速提取振动信号;文献[7]采用电容位移传感器和精密标准球相结合的方式测量电主轴的轴向热变形量。上述研究虽然完成了对目标参数的测量,但是未将多种参数结合在一起考虑,比如温度、振动、环境因素的综合测量。且对数据的获取基本通过有线传输,若测点较多则难免会出现布线繁杂、操作难度高等问题。

为多方位考虑转速、环境温度、冷却等因素对电主轴热误差及振动的影响,设计了一套用于电主轴在运转过程中振动、温度、热延伸等多参数的综合测试系统,包括搭载了可安装不同型号、尺寸大小电主轴的装夹装置的实验平台、振动信号采集模块、温度采集模块、轴向位移采集模块以及基于LabVIEW 平台开发的上位机软件,可实现原始数据预处理,包括振动信号的滤波和时域分析,温度和热延伸初始信号的数值转换以及最后结果的显示和存储。基于RFID传感标签技术设计并制作了温度传感标签,可实现数据的无线传输。通过精度对比测试验证了该测试系统的精确性和稳定性,可应用于现场测试。

2 测试系统设计

2.1系统原理

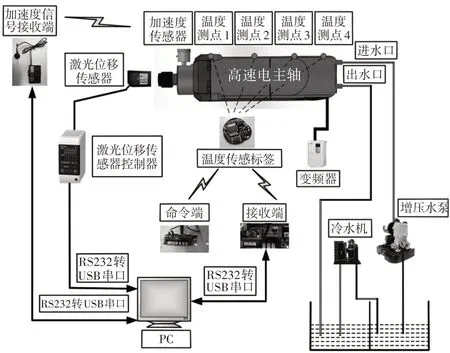

该测试系统由实验装夹平台、电主轴系统、振动检测模块、温度检测模块、位移检测模块、数据收发模块、PC及上位机软件等子系统组成,如图1所示。通过变频器启动电主轴并调节其转速;增压水泵将经冷水机冷却后的水送入电主轴冷却套循环流动形成冷却系统;加速度传感器以磁力座吸附于轴身径向位置;激光位移传感器安装于主轴前端并与主轴中心延长线保持重合;在轴身外壳上分布多个温度传感标签来实现电主轴温度的无线监测,标签内部处理器将温度数据和对应标签编号发送至接收端;所有数据最终经各自信号接收端通过RS232转USB串口传送至上位机软件作进一步分析处理。

图1 测试系统结构组成Fig.1 Structure Composition of Test System

2.2 温度检测模块

研究表明主轴热误差是数控机床在生产过程中最大的误差,占总加工误差的(40~70)%。主轴的热态特性是影响机床加工精度的关键因素[8-9]。为监测电主轴温度变化,设计了温度采集标签,如图2所示。由热电阻、RTD至数字输出转换器、无线收发模块、微处理器、稳压模块、电源组成。热电阻相对于数字式传感器可更好地抵抗磁场干扰;其体积仅米粒大小,方便测点布置;三线制接法可消除引线电阻的误差。热敏电阻至数字转换器选用MAX31865转换模块,其内置15位模/数转换器(ADC)、输入保护、数字控制器、SPI兼容接口以及相关控制逻辑电路,微处理器通过SPI兼容接口与MAX31865 转换模块进行通信后读出铂电阻测得的温度数据;通过NRF905无线发射模块实现数据的无线传输。

图2 温度采集标签结构图Fig.2 Structure Diagram of Temperature Collection Label

温度接收端包括微处理器模块、无线接收模块、液晶显示模块、电平转换模块、稳压模块等,如图3所示。MAX232芯片可完成单片机输出的TTL电平与计算机识别的232电平之间的转换,进而进行通信。接收模块需接收多个标签的数据,为便于调试且清楚显示数据,采用0.91寸OLED12832显示模块进行数据显示,具有对比度高,功耗低等优点,通过I2C接口与微处理器进行通信。

图3 接收端结构图Fig.3 Structure Diagram of Receiving Module

相较于传统实验测试该模块无需复杂的布线操作,使用传感标签技术获取数据可在保证精度的前提下既可以稳定传输数据又可以降低测试系统的局限性和复杂度。

2.3 位移检测模块

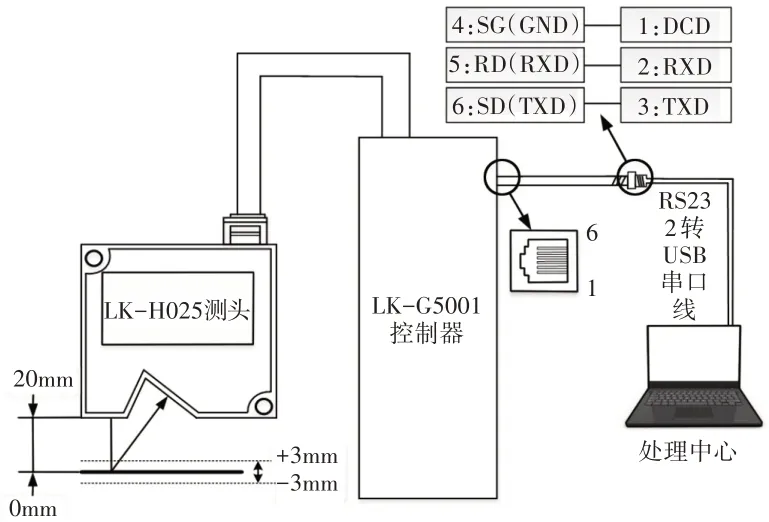

电主轴在高速运转的过程中存在热延伸现象,研究发现温度对主轴轴向热延伸误差的影响大于径向热漂移误差[10],电主轴的热延伸是轴向缓慢变化的过程,且变化量仅为微米级,故测试系统对位移检测传感器的精度要求较高。选用日本基恩士公司LK-H025系列激光位移传感器,如图4所示。

图4 传感器测头安装与控制器接口接线示意图Fig.4 Sensor Probe Installation and Controller Wiring Diagram

采样前先将测头以漫反射安装方式固定在夹具上。由于测头检测范围为(20±3)mm,安装时需注意测头与热变形测点的距离。设置测量类型为“位移”,采样周期默认设置为200μs,为便于位移信号的实时记录以及与后续温度数据的对比分析,需将位移信号输送至上位机软件,利用6P6C水晶接头引出控制器的网端通讯I/O,通过RS232转USB串口与电脑连接通信进行数据传输。

2.4 振动检测模块

机床在高速磨削作业时的振动大小与主轴转速、温度、轴承预紧力等息息相关,电主轴作为机床的主要运动部件,其振动量对刀具的磨损和产品的加工精度影响极大,甚至影响到整个机床系统的稳定性[11-12]。选用国内某公司生产的基于Zigbee 无线数据通讯的三轴MEMS加速度传感器,其特点是无可移动的机械零件,在振动和冲击环境中具有很好的稳定性。系统原理,如图5所示。该传感器底部添加了磁力座的设计,可紧固吸附在电主轴机壳上,保证测试过程中准确获取电主轴振动加速度值。数据接收模块通过RS232转USB串口和电脑通讯,利用LabVIEW 编写上位机程序采集并处理数据,同时在前面板实时显示振动信号的波形,可直观了解主轴运转过程中的振动变化。

图5 振动信号采集Fig.5 Vibration Signal Acquisition

2.5 软件设计

以LabVIEW2013 平台设计并开发上位机软件,软件流程,如图6所示。

图6 系统软件流程图Fig.6 System Software Flow Chart

首先在前面板完成串口选择、波特率、采样频率等参数的初始化配置;然后用VISA写入函数向测试区分别写入激光位移传感器和加速度传感器各自对应的信号采集指令:MM100000000000、0xAA0x550x7F0x20;测试区收到信号采集指令后开始执行测试任务并回传数据;上位机接收数据后对获取的原始信号进行相应处理,然后将各个测点温度、热延伸量、加速度值及相应波形显示于前面板,便于观察分析;最后将数据通过创建数组的方式写入Excel表格文档保存,方便后续数据的导出和调用。

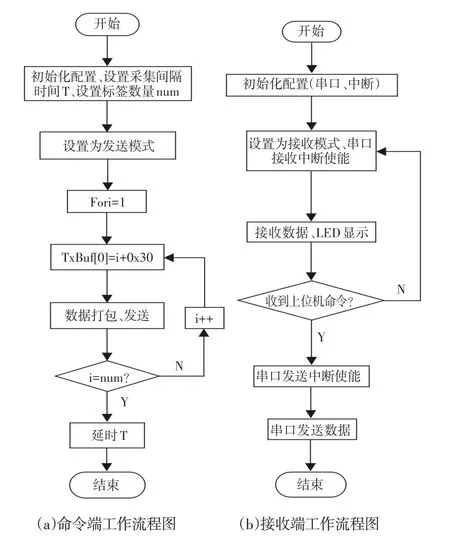

温度传感标签工作流程,如图7所示。由于各传感标签的标志位不同,在读取信号后先通过截取字符串函数获取标签标志位,然后用条件结构进行判断归类,再对温度数据进行显示并保存。当多个标签与接收端通信时,标签和接收端分别为发射模式和接收模式,接收端检测到同一频段载波后进入地址匹配,当识别到同一地址后开始接收数据。命令端工作流程,如图7(a)所示。命令端一开始设置为发射模式,定义一个自加变量i,并把变量值赋给TxBuf[0],标签端设置为接收模式,等待接收命令端指令;标签收到信息后进行如下判断:若RxBuf[0]与自身的标签编号值相等,则获取温度数据并将原接收模式改为发射模式,给接收端发送数据,否则继续接收下一个信号。

接收端工作流程,如图7(b)所示。接收到数据信息后进行显示,此时串口处于接收中断使能状态,若收到上位机的数据获取命令,则进行串口发送中断使能,将收到的信息发送至上位机。

图7 温度传感标签工作流程图Fig.7 Temperature Sensing Label Flow Chart

3 实验与分析

在设计的实验平台上安装激光位移传感器滑动支架和电主轴装夹平台,如图8所示。配合相应的夹具可以根据实际需要安装不同型号尺寸的电主轴进行测试。在底部4个底脚各安装1只福马轮,除了固定支撑和调节实验平台的高度之外,还可借助滚轮移动实验平台,使其具有良好的机动性,可保证测试不受场地限制,在该平台上进行实验测试以验证该系统的可靠性和稳定性。

图8 实验平台Fig.8 Test Platform

3.1 精度实验

将温度传感标签安装于电主轴前轴承表面,选用工厂测试常用的红外测温仪和温度标签测量同一点温度进行精度对比实验。电主轴以6000r/min的转速运行80min,每4min记录一次温度数据,温度数据,如图9所示。

图9 温度传感标签与红外测温仪测试对比Fig.9 Comparison of Intelligent Sensor Label and Infrared Thermometer

温度传感标签与红外测温仪测得的前轴承位置温度数据相对误差最大不超过6.2%,如图10所示。且未受到电主轴强磁场的干扰,温度标签在整个测试过程中接收数据稳定,表明本测试系统温度采集模块精度较高,稳定性好,抗干扰能力强。

图10 相对误差Fig.10 Relative Error

测试系统的位移检测模块采用激光位移传感器。激光位移传感器是现在工业上广泛应用的检测装置,精度较高,所选用的基恩士LK-H025特点是检测光点小(25μm)、重复精度高(0.02μm),足够满足测试要求,故不再作精度对比。在一般振动测试中激光位移传感器也可以用于振动测量,即以测点位移变化来反应振动大小。但激光位移传感器和电涡流传感器等非接触式传感器对高频信号并不敏感,而机械故障往往以高频信号来表现,加速度传感器可敏锐感知高频信号,为故障预警提供保障。选用两种常用类型的加速度传感器VB20和ACC375进行精度对比实验,两者参数对比,如表1所示。将两种传感器分别安装于同一电主轴的相同位置,记录电主轴在6000r/min转速下的振动量,在记录数据中取电主轴运转相同间隔时间的振动量对比,如表2所示。

表1 加速度传感器指标参数Tab.1 Acceleration Sensor Index Parameters

表2 振动数据对比(mm/s2)Tab.2 Vibration Data Comparison(mm/s2)

测试系统选用的VB20加速度传感器具有更高的测量范围,可保证测试的精确性;通过磁力座吸附于测试位置,安装方便,不会对电主轴造成损伤;测试数据可以通过无线传输的方式获取,提高了测试系统的简便性。对比表2传感器的测量数据,误差最大不超过0.02704mm/s2,在价格相近的前提下,本测试系统选用的加速度传感器测量范围更大、安装和数据传输更简便、精度更高,能更好的满足测试需要。

3.2 实验测试及数据分析

为确保该测试系统的可行性,进行如下实验:选用国内某厂家生产的ER16系列高速水冷电主轴作为测试对象,其关键技术参数,如表3所示。将加速度传感器水平安置在电主轴径向位置测量径向振动量;选用4个温度传感标签安装在电主轴前后端及线圈附近机壳上;通过无线传输的方式获得振动加速度信号和温度信号至上位机软件;通过变频器驱动电主轴并调节电主轴转速使其在6000r/min转速下运行80min至温升达到稳定状态,得到的温度和热延伸数据,如图11、图12所示。

图11 温升曲线Fig.11 Temperature Rise Curve

图12 热延伸数据Fig.12 Thermal Extension Data

表3 电主轴指标参数Tab.3 Motorized Spindle Index Parameters

从图11和12中可以看出,电主轴热延伸量和测点温度呈先上升后稳定的趋势,在前30min内增速最快,后续趋于稳定,整体呈非线性变化。对于电主轴发热源:电磁线圈(标签2)的温度值较低,这是因为温度传感标签布置在主轴前端靠近转轴的线圈部位的表面,受电主轴冷却结构的影响,不能较为准确的获取主轴内部电磁线圈位置的实际温度值。

将上位机软件保存的振动数据导入Matlab中绘制出电主轴振动的时程曲线图,如图13所示。

图13 振动信号Fig.13 Vibration Signal

从图13中可以看出,电主轴的振动在一开始有很大的冲击后逐渐减缓,运转一段时间后,振动幅值开始增大,最后趋于稳定。一开始的冲击峰值是由于电主轴刚启动时润滑不够充分,导致其在刚开机运行时振动瞬间增大,随着主轴运转,润滑油气开始均匀分布在转轴各处,减缓主轴的振动。但是随着温度开始上升,金属材料升温膨胀,进而导致电主轴刚性结构变化,从而影响主轴的振动。结合电主轴温度测点的数据分析,发现振动、温升和热延伸三者的变化过程很吻合。主轴随着温度升高产生热误差,引起主轴结构发生变化,振幅开始随之上升,温升稳定后,温度场对主轴结构的影响不再增大,轴向热延伸逐渐减小,主轴振幅也恢复平稳。电主轴温度对振动的影响关系,如图14所示。

图14 温度-振动影响关系图Fig.14 Influence Diagram of Temperature and Vibration

4 结论

设计一套电主轴热误差及振动测试系统,可以实现不同型号尺寸的电主轴在高速运转过程中的温度、轴向热延伸及振动等多种因素的实时监测。基于无线射频识别技术设计了温度传感标签可实现主轴温度的无线监测,相较于传统测试省去了复杂的布线操作,在保证测量精度的前提下,提高了测试的便利性;以LabVIEW 平台开发了上位机软件可对原始信号作预处理并实时显示和保存数据;通过实验验证了该系统可以有效获取所需数据信息,通信协议简单,功耗低,信号传输稳定,有助于进一步深入研究电主轴温度、热变形、振动等因素之间的相互作用关系。