电极材料对电火花加工金属蒸汽能量传递影响

常 皓,王文建,张文超,刘 宇

(1.郑州职业技术学院机械工程系,河南 郑州 450121;2.陕西铁路工程职业技术学院,陕西渭南 714000;3.大连工业大学机械工程与自动化学院,辽宁大连 116034;4.大连交通大学机械工程学院,辽宁大连 116028)

1 引言

在电火花加工过程中,工件上能量的获得与分配对材料蚀除产生重要的影响。其中,放电过程中电极表面金属材料汽化喷爆产生的金属蒸汽炬在整个能量传递及表面热源的形成中占有一定比重,并对工件上的放电痕尺寸及材料蚀除产生影响[1-2]。为了揭示蒸汽作用机理与规律,文献[3-4]采用可过滤等离子体的高速摄像机对电火花线切割加工及单脉冲放电的材料蚀除过程进行观测,发现在材料蚀除过程中存在极间金属蒸汽喷流径向剪切力的作用,并提出采用易汽化材料作为工具电极提高径向剪切力,进而提高工件电极上单个放电凹坑的材料蚀除量。文献[5]对电火花加工放电通道及材料蚀除机理进行了分析,研究表明放电通道中主要是电子在运动。同时,对阳极和阴极获得的能量进行了探讨,表明在采用高沸点钨材料作为阴极时蒸汽炬传能会增大,蒸汽炬传能可以与电子轰击能量相比拟,阳极会获得更多的能量。

揭示蒸汽炬作用机理及能量传递规律对于深入探究电火花加工物理本质和提高加工质量具有重要意义。目前,对于电火花加工放电过程中蒸汽炬能量传递影响规律的研究相对较少。因此,本文基于能量分配及蒸汽炬能量理论,对蒸汽炬传递能量机理进行分析,建立不同电极材料产生的表面热源及材料蚀除仿真模型,探究电极材料对蒸汽炬能量传递的影响规律,提出增大蒸汽炬传递能量的方法。采用不同电极材料的单脉冲放电加工试验,验证仿真模型有效性。

2 蒸汽炬能量传递的物理过程

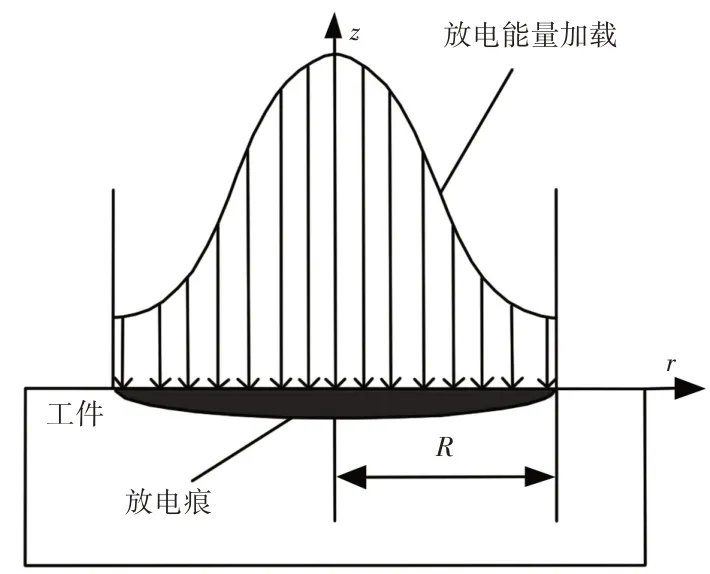

在一次火花放电的全过程中,工件表面的热源主要通过电子轰击、金属蒸汽炬、气体质点冲击及放电通道热辐射四种传能方式产生。而极间金属蒸汽炬形成的机理为:在十分短暂的放电过程中,高密度的脉冲电流集中作用于微小电极表面上,表面能量急剧增大并来不及传递到金属内部,进而在金属表面瞬间产生爆炸性汽化。大量高温高压的蒸汽流喷出金属表面并进入极间形成蒸汽炬,其具有很高的传播速度。当蒸汽炬到达对面电极时,冲击压力使得电极表面熔坑内的一部分熔融金属材料被抛出蚀除,并将能量传递给对面电极。工件表面热源及放电痕形成[6],如图1所示。

图1 工件能量获得及蒸汽炬能量传递机理Fig.1 Energy Obtained of Workpiece and Mechanism of Energy Transfer by Vapor Torch

3 放电能量与热源分析

单次火花放电产生的总能量通过热传导、对流和辐射等形式分别传递给工具电极、工件电极和极间介质。极间总能量分配方程为[1]:

式中:U(t)—t时刻放电通道中的压降(V);I(t)—t时刻峰值电流

(A);T—放电脉宽(s)。

3.1 工件电极上所获得的能量分析

根据A.C.Зигерман对放电产生热源的研究,得出的结论是在热过程中表面热源起主要作用。而表面热源的能量组成为:

式中:We—极间电子轰击工件电极表面能量;Wu—放电通道热辐射能量;Wt—放电通道气体质点冲击能量;WФ—工具电极表面喷爆出的金属蒸汽炬能量。

工件阳极所获得的能量主要是电子轰击所传递的,而热辐射和气体质点冲击传能相对较小,在很多情况下都可以忽略不计。金属蒸气炬能量传递受蒸气炬温度等因素的影响,在一定加工条件下,其传递的能量大小可与电子轰击能量相比拟[5]。电子轰击与蒸汽炬能量的数学表达式如下:

(1)极间电子轰击工件电极表面的能量表达式:

式中:A—热功当量(A=4.1868J/K);Cp—定压力下的热容量(J/g k);ρ—工具电极蒸汽炬密度(g/cm3);v—工具电极蒸汽炬的速度(cm/s);K—摩擦系数,K=1.938×10-5Pa·s;Tq—蒸汽炬温度(K);k—定压力下的热容量/定体积下的热容量,k=0.7;M—蒸气炬的速度与声速之比;Tu—蒸气炬被遏制的表面温度(K);s—工件电极上遏止蒸气炬的表面积(cm2);t—脉宽(s)。

3.2 热源模型分析

根据大量研究,电火花加工工件表面的热源采用高斯分布热流密度模型更符合实际加工情况[7-8]。因此,工件表面的热源模型的表达式为:

4 仿真模型建立

4.1 仿真假设

由于电火花加工的放电过程和蒸汽炬能量理论相关参数比较复杂,为了建立仿真模型,需对其进行适当的简化:

(1)只考虑电子轰击能量与蒸汽炬能量传递,忽略作用较小的热辐射能量和气体质点冲击能量的传递;

(2)蒸汽炬能量理论表达式中,蒸汽炬速度假定为v=200m/s(根据文献[1]得到,放电过程中蚀除材料的径向运动速度约(100~200)m/s,蒸汽炬温度等于工具电极材料的沸点温度,蒸气炬被遏制的表面温度等于工件表面熔融硬质合金的熔点温度,遏止蒸气炬的表面积等于放电通道产生的热源加载面积;

(3)放电能量产生的热源采用理想的高斯分布热源加载。

4.2 仿真模型

单脉冲电火花加工工件表面热源的物理模型,如图2所示。

图2 单脉冲放电工件材料热蚀物理模型Fig.2 Physical Model of Thermal Erosion on Single Pulse Discharge

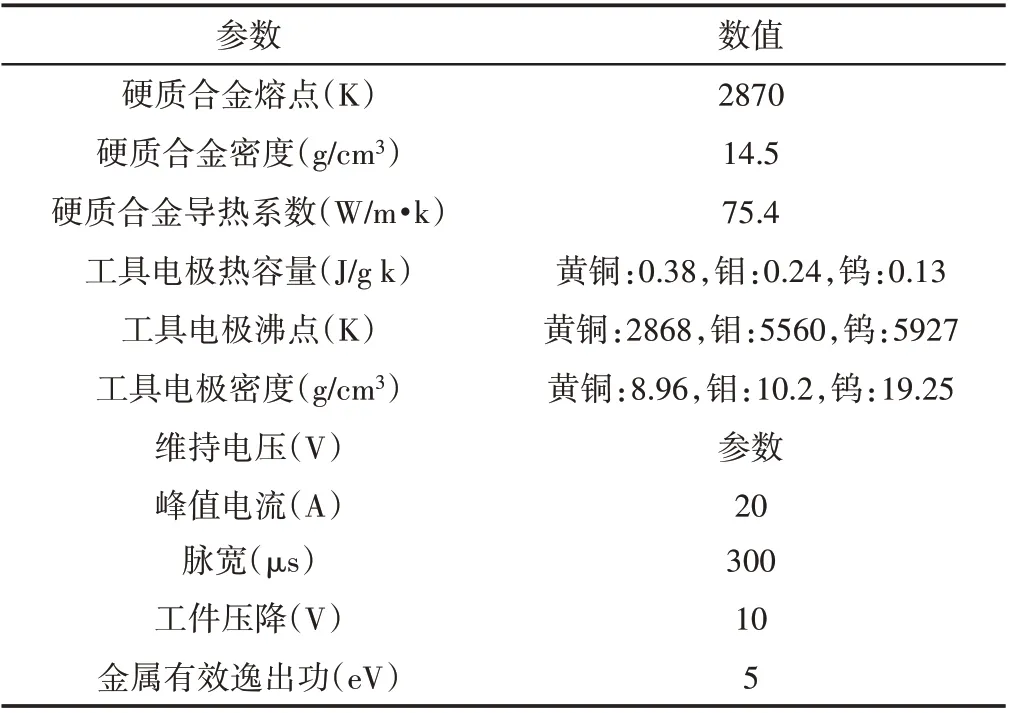

在前处理软件中建立二维仿真模型并进行网格划分,并将网格文件导入ANSYS软件进行仿真计算。为减少计算时间,选择1/2 模型进行计算,工件模型半径长度750μm,高度200μm,极间间隙80μm。利用软件提供的二次开发接口UDF 分别加载不同电极材料的高斯分布热源模型,仿真中的具体参数,如表1所示。

表1 电火花加工仿真参数Tab.1 Simulation Parameters of EDM

5 仿真结果与分析

黄铜电极、钼电极以及钨电极对硬质合金工件进行单脉冲放电加工产生的温度场及放电痕情况,如图3、图4所示。黄铜、钼和钨三种材料电极产生的热源温度场最高温度分别为5329℃、5879℃和7749℃。对仿真中放电痕尺寸数据的统计分析发现,在相同的放电条件下,黄铜电极使得工件表面产生放电痕的尺寸最小,半径和深度分别为255μm和42μm。钨电极加工所产生的放电痕尺寸最大,半径和深度分别为313μm和52.5μm。而钼电极加工时形成的放电痕尺寸介于黄铜与钨之间,半径和深度分别为303μm和50μm。

图3 不同电极材料产生的表面热源温度场仿真结果Fig.3 Simulation Results of Temperature Field Generated by Different Electrode Materials

图4 不同电极材料产生的表面放电痕仿真结果Fig.4 Simulation Results of Discharge Crater Generated by Different Electrode Materials

这种现象的出现实质上与放电时在工件表面施加的能量有关。由于不同电极材料的物理属性不同,从电极表面喷爆出的金属蒸汽炬传递给工件表面的能量也有所差异。根据蒸汽炬能量理论,密度和沸点高的电极材料喷出蒸汽炬所传递的能量会比密度和沸点低的材料高很多。钨电极是三种电极材料中密度和沸点(8.96g/cm3和5933K)最高的,相同时间内被分配到工件表面的能量最多,放电痕尺寸也就最大。黄铜电极的密度和沸点(10.2g/cm3和2835K)是三者中最低的,因此产生的放电痕不论在深度还是半径方向都是最小的。而钼电极介于两种材料之间(19.25g/cm3和4912K)。因此,工件表面的放电痕尺寸实质上与其表面能量的分配有关。不同材料的电极影响了蒸汽炬传递能量的大小,从而影响在工件表面蚀除能量的大小。

6 试验验证与分析

由于放电过程中电极获得的能量无法直接测量,而放电痕尺寸可以反映出材料表面获得的能量大小。为了探究不同电极材料对蒸汽炬能量的规律影响,试验在电参数、工件材料、工作液介质、放电间隙和工具电极尺寸相同的条件下,采用不同材料的工具电极进行单脉冲放电加工,并对试验得到的放电痕形貌和尺寸进行观测,即可得到蒸汽炬传递能量的相关规律。

6.1 试验装置

试验在电火花加工单脉冲放电实验台上进行,对加工后工件电极表面的放电痕采用VHX-1000 超精深三维显微镜对放电痕的表面轮廓、半径和深度进行观测,具体试验装置,如图5所示。

图5 试验装置Fig.5 Test Equipment

其中,试验台由轴向伺服进给控制装置、步进电动机、脉冲电源、控制开关、电极和工件等组成,伺服控制步进电动机向下进给,当极间间隙达到放电条件并产生一次火花放电,控制开关收到放电信号后立即使伺服系统和脉冲电源关闭,步进电动机和极间分别停止进给和放电,观测工件表面形成的放电痕。

6.2 试验条件与参数

试验采用黄铜、钼和钨三种材料的电极进行单脉冲放电加工,为了预先确定放电点位置以及避免其他部位放电干扰,将圆柱工具电极端面进行处理,保证其具有一定的尖角。首先使用400目的粗砂纸进行形状的打磨,保证电极端面形成90°尖角,再用3000目的细砂纸进行电极尖角表面的粗糙度处理。制备出的尖电极,如图5 所示。工件电极为尺寸20mm×20mm×4mm 的六面体硬质合金,工作液为火花机油。

加工中电参数及试验条件,如表2所示。

表2 电火花加工试验条件Tab.2 Parameters of EDM Test

6.3 试验结果与分析

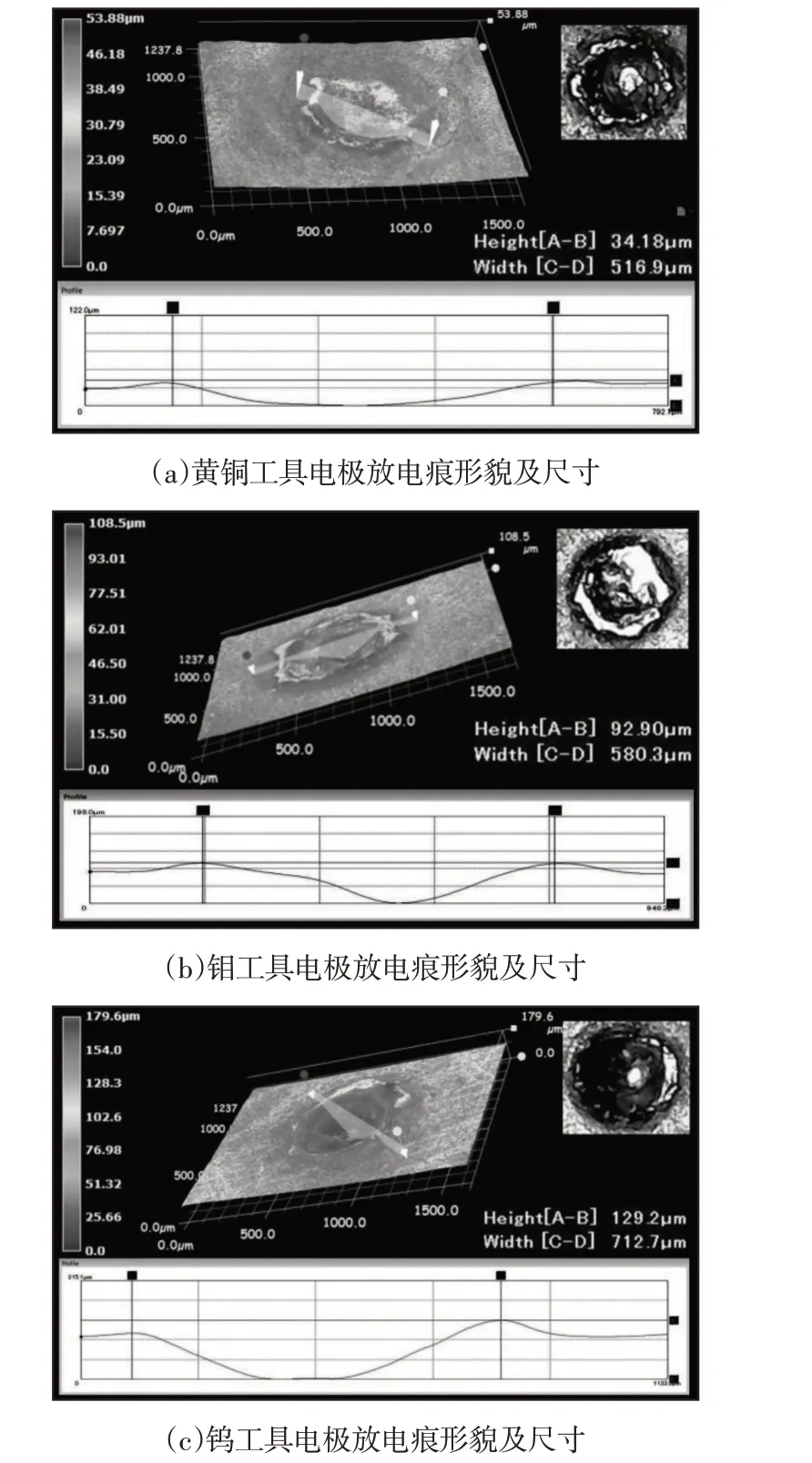

黄铜、钼和钨三种材料工具电极单脉冲放电加工硬质合金工件表面的放电痕形貌和尺寸,如图6所示。

图6 单脉冲放电加工试验测量结果Fig.6 Measurement Results of Single Pulse Discharge

从放电痕形貌观测中发现,采用黄铜电极加工出的放电痕呈扁平状,放电痕边缘凸起较小;钼和钨的放电痕则近似呈半椭球状,钼电极产生的放电痕边缘凸起比黄铜电极的略大且较高,而钨电极产生的放电痕边缘凸起最大且高度最高。分析原因为受到蒸汽炬能量传递的影响,大密度高沸点的钨产生蒸汽炬能量较大,并对工件获得能量和材料蚀除产生影响。

测量放电痕的直径和深度,黄铜、钼和钨材料电极产生的放电痕直径逐次增大,分别为516.9μm、580.3μm和712.7μm。在深度方向的测量发现,黄铜电极产生的放电痕最浅为34.18μm,钼电极产生的放电痕深度较比黄铜电极产生的放电痕深度略大为92.9μm,而钨电极加工出的放电痕深度最深,最深位置达到129.2μm,试验结果与仿真结果得出相似的趋势与规律。

6.4 仿真与试验对比分析

对比仿真与试验测量的放电痕直径和深度,如图7所示。仿真模型对三种不同材料电极产生的放电痕直径均有较好的预测。但仿真模型对于放电痕深度的预测存在一定的误差,在蒸汽炬能量作用较小的黄铜电极加工条件下,模型的仿真计算结果符合试验测量值;当能量作用较大的钼、钨电极加工时,模型的仿真结果与试验结果差距较大。分析产生误差的原因为:试验测量的放电痕深度是从边缘凸起的最高点到放电痕内最低点的距离,而仿真结果没有凸边的存在,其深度为从工件表面到放电痕最低点距离,因此仿真结果比试验测量结果小。同时,采用钼和钨电极放电加工产生的蒸汽炬冲击作用更明显,热量冲蚀材料的作用效果更大,但仿真模型未考虑冲蚀力的影响,并且仿真为了探究电极材料对蒸汽炬能量传递的影响规律而忽略了其他干扰因素。所以放电痕深度的试验测量结果会大于仿真结果。

图7 仿真与试验对比统计Fig.7 Dimensional Comparison of Experimental and Simulation;

在分析实验数据发现,存在黄铜电极产生的放电痕尺寸比钼电极产生的放电痕尺寸大的情况,这与之前得出的蒸汽炬能量传递规律存在一定差异。这主要是放电痕尺寸受到蒸汽炬热能和蒸汽炬冲击两方面因素的影响。虽然大密度高沸点材料产生更多的蒸汽炬能量传递给工件并产生材料蚀除,但采用低沸点材料也会产生较大的汽化区并产生更多的金属蒸汽和更大的蒸汽炬力,蒸汽从工具电极汽化位置喷射出冲击熔坑内熔融材料,使得材料被蚀除抛出,也会对放电痕尺寸产生一定影响。由此看出,放电痕尺寸会受到蒸汽炬的“热”和“力”等综合作用的影响。

7 结论

(1)仿真模型可预测产生的表面热源及放电痕形貌和尺寸。

(2)在实际的放电加工中,采用高沸点和大密度的钨材料作为工具电极可传递更多的蒸汽炬能量,并产生大尺寸的放电痕和提高材料的蚀除体积。

(3)放电过程中产生的放电痕会受到蒸汽炬的“热”和“力”等综合作用影响。其尺寸不仅受蒸汽炬能量传递的影响,还受产生的蒸汽喷射量和蒸汽炬力对材料抛出作用的影响。