漏磁探伤机励磁元件分析仿真与优化

赵章焰,李钟谷,范晨阳

(武汉理工大学物流工程学院,湖北 武汉430063)

1 引言

2 传统漏磁探伤原理与不足

无缝钢管是工业的“血管”,也是国家国防与科研的重要零件。钢管在生产加工过程中,受各种因素影响,难免产生裂纹、孔洞、壁厚增减及腐蚀等缺陷,产生安全隐患[1-3]。因此,钢管的探伤显得尤为重要。

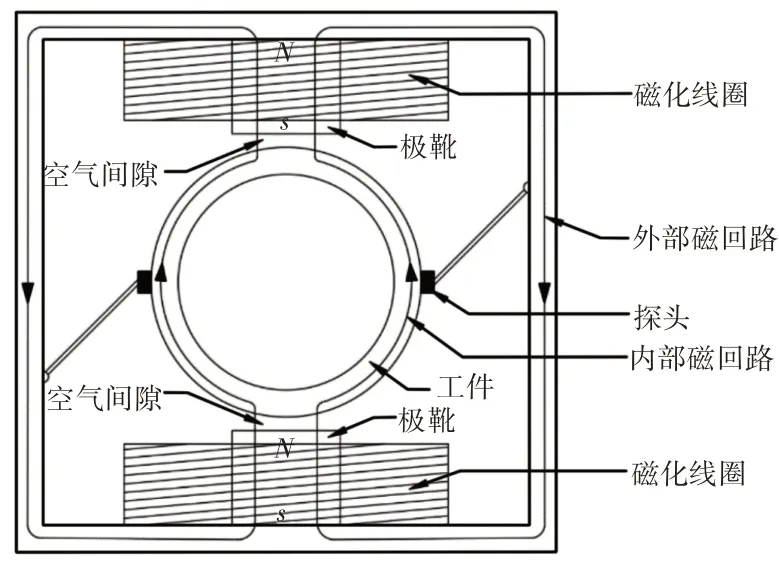

漏磁探伤是广泛应用于无损检测的领域,利用传感器分析出缺陷对磁场的影响找到缺陷,具有无损、低成本、自动化程度高的优点。然而,传统的漏磁探伤仪依靠励磁线圈产生磁场,探伤过程中需要始终通电,发热量大、能耗高并且线圈笨重,不仅容易产生安全隐患,还可能因为发热导致磁场改变,影响传感器精度,导致误报。针对一种常见的双边磁化漏磁探伤仪进行分析优化,旨在提高磁场均匀性,提高永磁体利用效率,降低发热,提高缺陷信号的一致性。

2.1 传统漏磁探伤原理

软磁体材料在没有外界磁场激励时,其内部团簇处于磁无序状态,对外不显磁性。受到外界磁场激励并磁化到近饱和时,内部团簇排列有序,处于磁有序状态,对外显磁性。软磁体无缺陷时磁感线均一有序,被约束在导磁材料内[4]。若被检材料出现裂纹、气孔、厚度增减等缺陷,则会产生较大的磁阻,磁感线会从导磁表面逸出,传感器通过收集逸出的磁感线对被检材料进行探伤分析,检测结果以电信号输出。

2.2 传统漏磁探伤方式的不足

以MFL-551漏磁探伤机为例,它通过上下两端的磁化线圈产生磁场对工件进行充磁。若被检工件为外径50mm壁厚20mm的空心铁管,需要磁化线圈的功率达到100W以上,发热量较大。外部磁场结构为直角过渡,用以导致磁感线逸出,浪费能量。上下极靴面积较小,使被检工件上产生的磁场不均一,导致传感器输出信号带有原理性波动。

表1 MFL-551漏磁探伤仪技术参数Tab.1 MFL-551 Magnetic Flux Leakage Detector Technical Parameters

3 优化模型的分析与建立

3.1 影响磁感应强度的因素分析

漏磁探伤机的磁场回路满足磁路设计基本定理,即基尔霍夫第一定律和第二定律[5]。

第一定律即磁通连续原理:磁路的任一节点处,进入该处的磁通与离开该处的磁通的代数和为零∑Фi=0,即:

式中:μ0—磁性常数。

已知V=Sl,结合此式与式(3)、式(4)可得如下关系:

式中:Vm=Smlm—永磁体体积;Vg=Sglg—空气间隙体积。

式(5)表示当空气间隙的磁感应强度Bg确定后,如果选永磁体工作点()Bm·Hm=(B·H)max在最大磁能积点上,那么磁体体积Vm能够减小。或者说当Vm、Vg确定后,如果通过设计不同的结构形式与磁体尺寸,使得永磁体保持在最大磁能积点上工作,则空气间隙的磁感应强度Bg最高。因此最大磁能积(B·H)max的大小可以作为判断永磁体品质的重要参数。

可以看出,当空气间隙不变时,永磁体的尺寸决定了它的工作点,如果尺寸设计合理那么就能让最大磁能积点与工作点重合,取得最大的经济效益[6]。

3.2 优化模型的建立

根据之前的分析,磁场强度与距离的平方成反比[7],原始模型矩形永磁体左右两端距离钢管的空气间隙过大,导致永磁体利用率低。将永磁体改善为月牙形,增加与钢管的包络面,将大大提高永磁体的利用效率,使其工作在最佳磁能积点上。

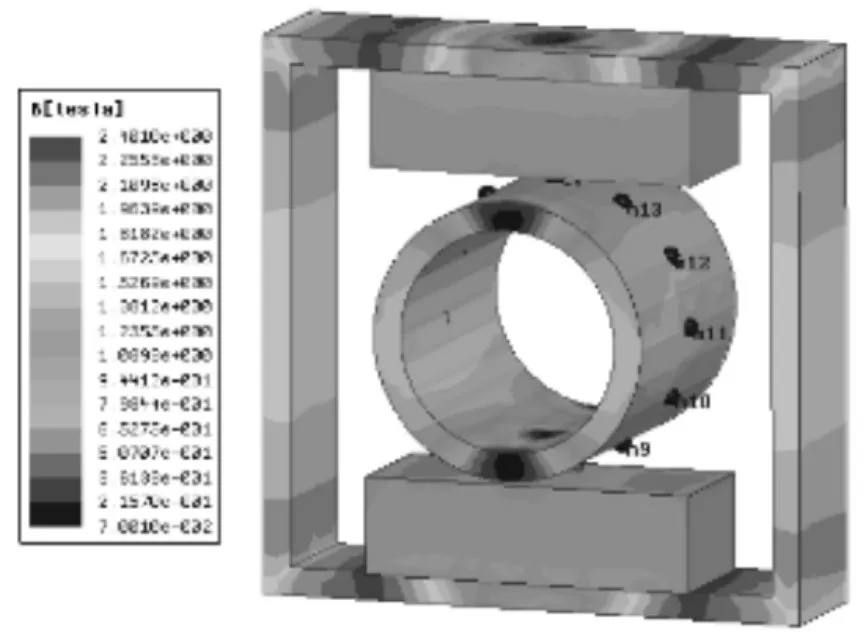

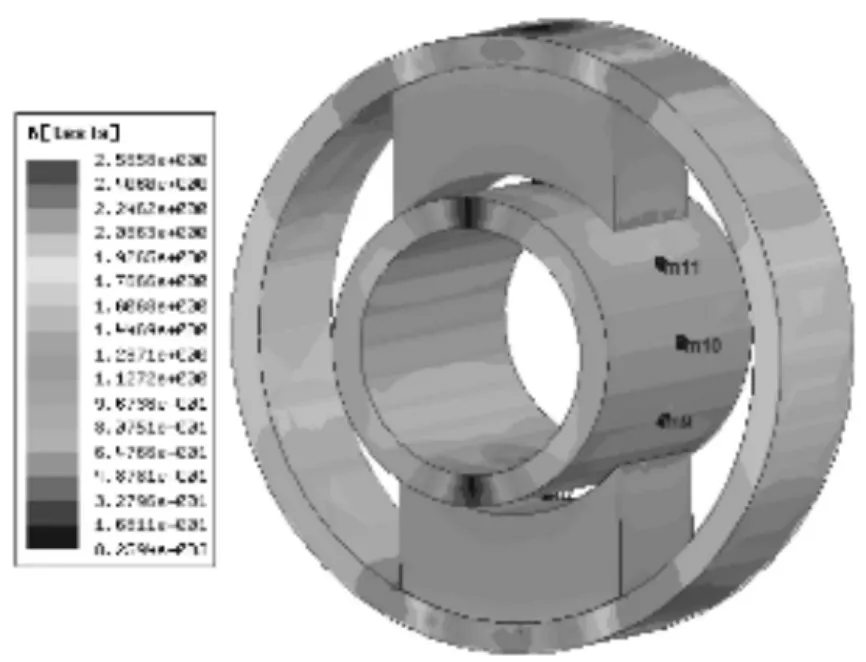

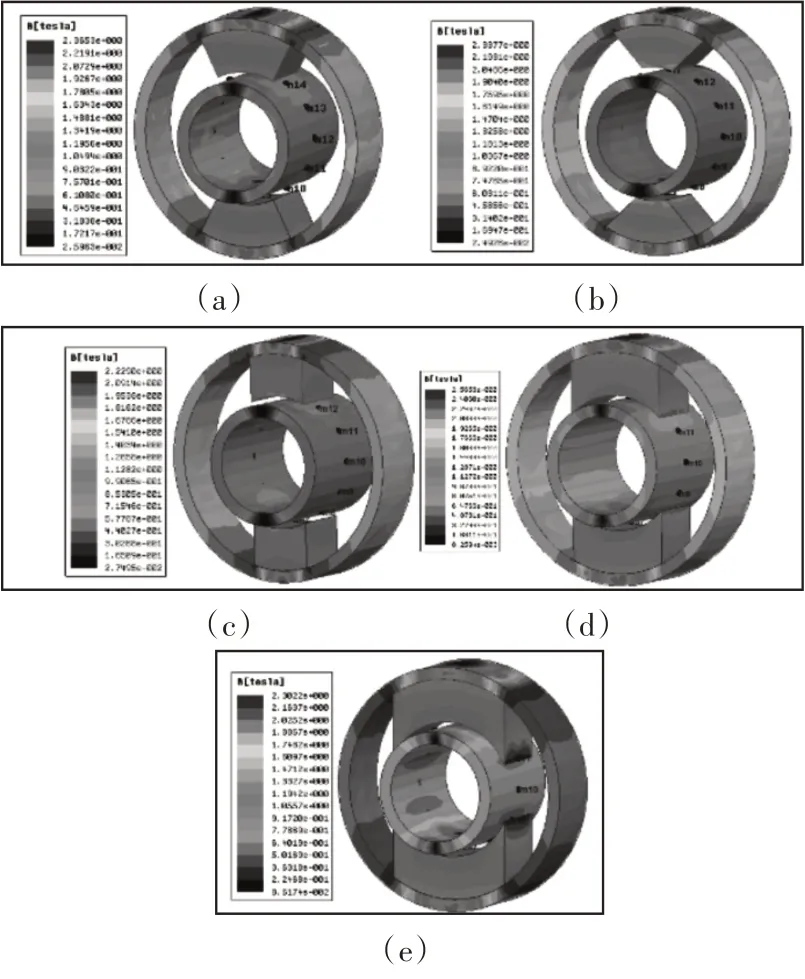

原始模型与改进模型,如图2、图3 所示。利用Maxwell 3D进行建模,被检钢管外直径60mm,内直径40mm。磁感应强度云图,如图4 与图5 所示。外边框为外导磁回路,上下立体块为永磁体,中间圆柱为被检工件。改进模型优化了外导磁回路的直角,改变了永磁体的外形,扩大了极靴面积,降低了空气间隙。

图1 双边磁化结构简图Fig.1 Bilateral Magnetization Structure Diagram

图2 原始模型Fig.2 Original Model

图3 改进模型Fig.3 Improved Model

图4 原始模型磁场仿真云图Fig.4 Original Model

图5 优化模型磁场仿真云图Fig.5 Improved Model

4 磁场利用率与均匀性的赋权优化

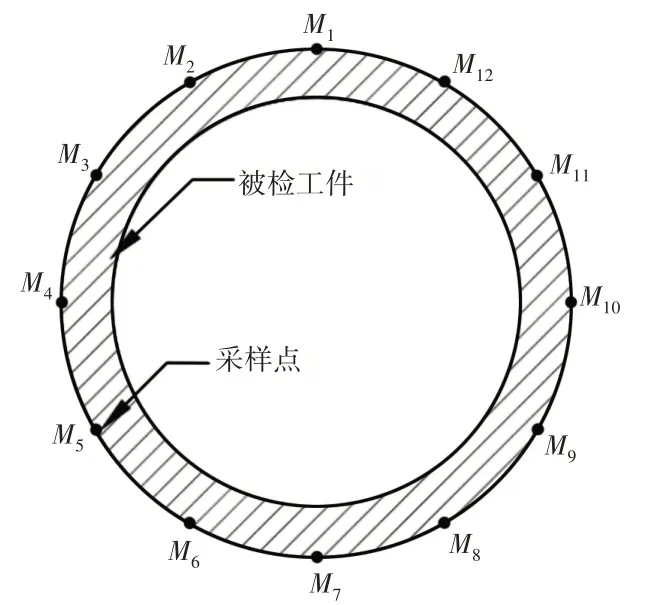

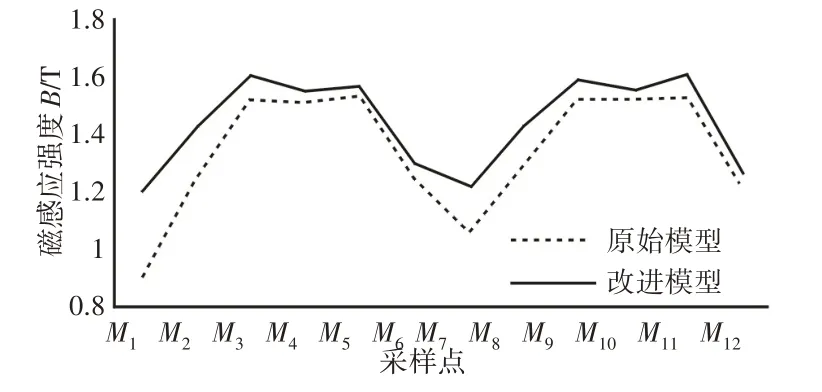

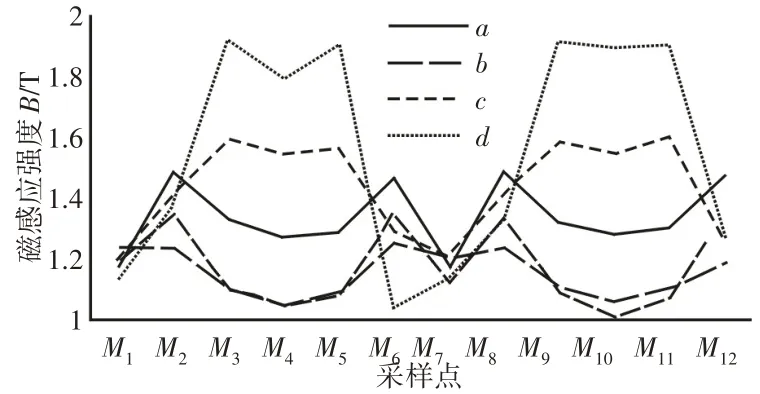

采样点示意图,如图6所示。采样点磁感应强度示意图,如图7所示。

图6 采样点示意图Fig.6 Sample Point Schematic

图7 采样点磁感应强度Fig.7 Sample Point Magnetic Induction

取钢管与磁力探伤机的中心平面,以正上方为起点,沿逆时针方向依次提取13个点的磁感应强度进行分析,这13个点的波动程度反映了被检工件上磁感应强度的均匀性,平均值可以反映永磁体利用率。优化过程中,两个指标都应考虑。

4.1 永磁体利用率

从图7可以看出改进型模型上每个采样点的磁感应强度都比原始模型有所提高。为了定量衡量永磁体的利用率,特别引入“磁质比”概念,定义:

式中:Kn—第n种模型的磁质比,意义是将12个采样点的磁感应强度的平均值除以永磁体的质量,单位是T/kg;Bi—第i个采样点的磁感应强度,单位是T;mn—第n个模型中永磁体的质量,单位是kg。

永磁体沿圆周方向越长,与被检工件的包络面就越大,充磁效果越好,但是此时永磁体的质量也在增大,因此需要需找到最合适的包角。

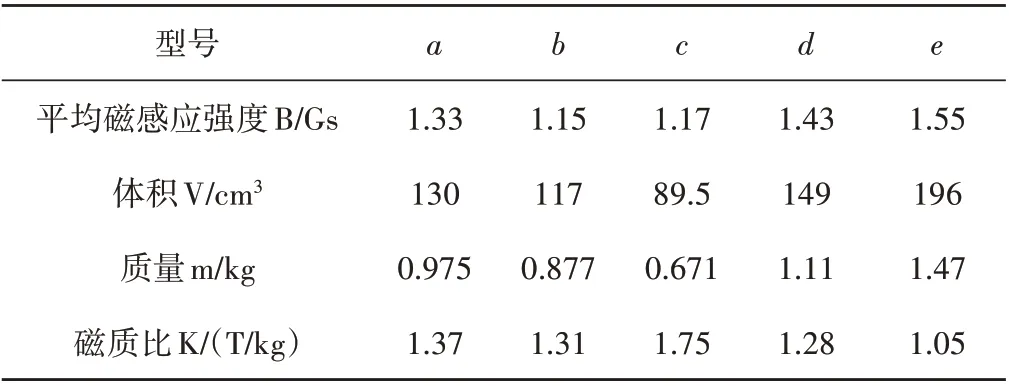

本节设置五组对比仿真实验来对比分析,模型,如图8所示。仿真数据,如表2所示。

图8 对比模型Fig.8 Contrast Model

表2 不同模型的仿真参数Tab.2 Simulation Parameters for Different Models

从表2的数据可知,c型永磁体的磁质比Kc最高,达到1.75T/kg,a、d、e型永磁体虽然平均磁场强度B高于c型,但是体积的增加速率高于磁感应强度B的增加速率,使最佳磁能积点偏移更严重,导致磁质比K的降低。

4.2 磁感应强度均匀性

若被检工件外圆周面的磁感应强度B波动过大,将会人为导致传感器输出波形的周期性波动,影响检测精度[9]。

将12个采样点的数据进行求方差处理,量化衡量磁感应强度B的波动程度。

图9 对比模型磁感应强度B趋势Fig.9 Magnetic Induction Trend of Different Models

(a)(b)

图10 对比模型磁感应强度B云图Fig.10 Magnetic Induction of Different Models

4.3 赋权优化

利用漏磁探伤原理进行检测时,如果缺陷方向与磁场方向垂直,此时信号波动最大,检测效果最好。如果缺陷方向与磁场方向平行,此时信号极小,检测效果弱,易造成漏检。缺陷的方向与磁场方向倾斜的情况下检测信号有不同程度的衰减[10]。

综合看来,磁场均匀性对降低误检率更重要,令:

根据实际情况分析,ω1取0.2,ω2取0.35,ω3取0.45能更好得衡量检测效果。

由图11可知c型模型获得最高评分,该模型在保证磁感应强度足够大、永磁体利用率足够高的情况下降低提高了磁场均匀性。

图11 模型的赋权衡量参数fnFig.11 Model Weighting Measure with fn

5 实验验证

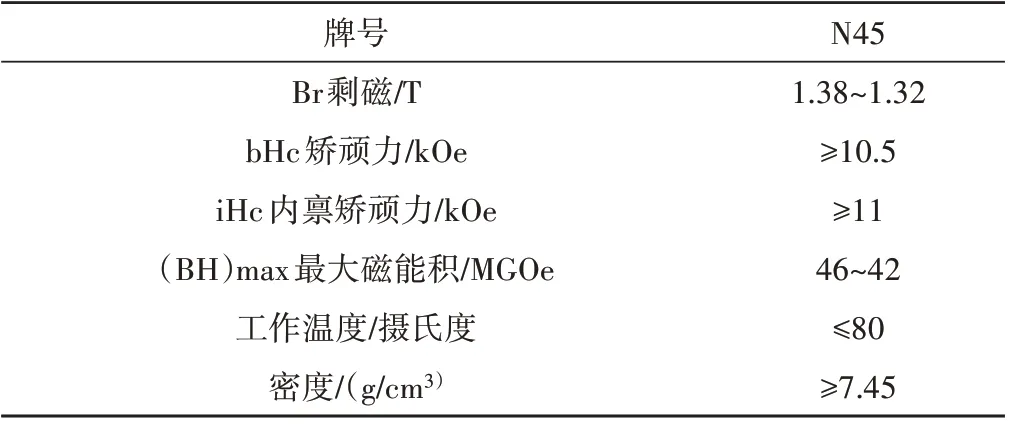

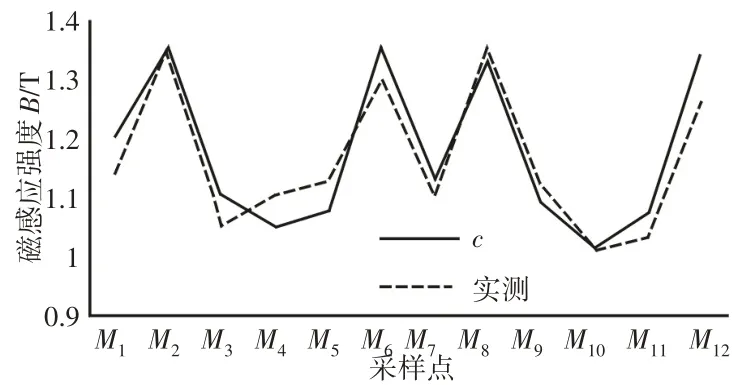

实验采用的永磁体为稀土钕铁硼永磁体,牌号为N45,其性能参数[8],如表3所示。测量磁感应强度的磁力计型号为TB8620(5%精度)。由图13可以看出,磁感应强度B仿真值与实测值十分相近,验证了仿分析的正确性与可靠性。实验值的数据均匀性较好,极值波动范围为(1~1.35)T之间,对降低探头信号的波动性起到了促进作用。

表3 N45钕铁硼稀土永磁体性能测试Tab.3 Performance Test of N45 NdFeB Permanent Magnet

图12 磁力计Fig.12 Magnetometer

图13 仿真值与实测值对比Fig.13 Comparison of Simulated and Measured Values

6 结论

(1)针对传统线圈励磁方式进行改进,提出用稀土永磁体替代线圈的方式,有效降低发热和能耗。

(2)对提高稀土永磁铁的利用效率进行理论分析推导,找出使永磁体达到最大磁能积的相关因素。

(3)提出5种具体优化方案,并利用Maxwell 3D软件进行有限元分析,设置12个采样点,提取磁感应强度参数,对模型进行量化评价。

(4)提出“磁质比”概念,使永磁体的利用率具有量化指标。提出赋权衡量参数法,综合最大磁感应强度、磁场均匀性、永磁体利用率三个指标对模型进行赋权评判。

(5)利用磁力计与永磁体实物进行实测,验证了软件仿真的可靠性。