预氧化工艺对水厂排泥水处理的影响

罗 勇,彭锦玉,刘伟刚,张 欢,孙文祥

(1.肥城市水务集团有限公司,山东泰安 271600;2.中国城市建设研究院有限公司,北京 100120;3.中国石化集团胜利石油管理局有限公司供水分公司,山东东营 257029)

排泥水是水厂制水过程中的生产废水,主要为沉淀池排泥水与滤池反冲洗水,具有水质复杂、金属元素含量高、有机物浓度高、病原微生物多等特点[1-2]。随着城市建设与国家环保战略的不断推进,水厂排泥水对环境的污染也引发行业的重点关注。若排泥水不经处理直接排入水体或下水道,将对受纳水环境造成恶劣影响[3]。因此,《室外给水设计标准》(GB 50013—2018)中对水厂排泥水排放提出要求:水厂排泥水排入河道、沟渠等天然水体的水质应符合现行国家标准《污水综合排放标准》(GB 8978—1996)的有关规定[4]。而另一方面,排泥水水量约占水厂供水量的3%~7%,若这部分水回收再利用,不仅可以避免水体污染,而且在目前水资源紧张的情况下,可以提升用水效率,实现水资源节约和循环利用[5],同时是对《国家节水行动方案》的积极响应与贯彻。

目前,针对排泥水的处理,多数报道是进行水质调节,即利用悬浮颗粒物和胶体颗粒在重力作用下的沉淀,实现泥水分离[6]。但排泥水中富集的各种污染物,如细菌、病原微生物、难降解可溶性有机物等[7],单纯泥水分离并不能实现对其有效去除,易造成有机物及微生物的累积,导致上清液回用后微生物学风险增加。针对上述问题,本文重点考察O3、KMnO4、NaClO等常见氧化剂对排泥水处理效果的影响,并形成排泥水处理最佳工艺,以推进排泥水工艺革新进程,解决制水过程中排泥水处理与水回用等问题。

1 试验材料和方法

1.1 试验原水

试验在胜利石油管理局有限公司供水分公司下辖某水厂进行。水厂原水取自孤东水库,为黄河水源水,设计日供水量为10×104m3,水厂净水主体工艺为机械混合/折板絮凝/斜管沉淀/石英砂过滤。每日产生排泥水约为5 000 m3,其中,沉淀池排泥水占比约为30%,滤池反冲洗排泥水占比约为70%。厂区混凝药剂为PAC,药剂有效含量(以Al2O3计)为10%,投加量为15~20 g/m3。

试验在夏季的7月、8月进行,试验原水为厂区沉淀池排泥水,水质指标:水温为24~28 ℃;浑浊度为110~130 NTU;CODMn为30~45 mg/L;pH值为8.27~8.54;色度为80~100度;含固率为0.12%~0.15%;铁为0.004 7~0.011 1 mg/L;锰为0.031 5~0.043 4 mg/L;铝为0.100~0.189 mg/L;总大肠杆菌为20~30 MPN/(100 mL);耐热大肠杆菌为5~20 MPN/(100 mL);大肠埃希氏菌为5~10 MPN/(100 mL);菌落总数为15 000~20 000 CFU/mL。排泥水处理后用于厂区绿化及路面冲洗,根据厂区回用要求,处理后排泥水浑浊度不得高于10 NTU,CODMn不得高于5 mg/L,菌落总数不得高于8 000 CFU/mL,其他指标均参照《地表水环境质量标准》(GB 3838—2002)中的Ⅲ类标准。

1.2 试验药剂

试验药剂:PAC,取自水厂混凝剂投加点;聚合氯化铝铁(PAFC),Al2O3含量为10%,Fe2O3含量为1.6%;聚丙烯酰胺(PAM),阴离子,分子量为2×107;高锰酸钾(KMnO4),3%溶液;次氯酸钠(NaClO),有效含量为10.1%。

1.3 试验方法

分别进行自然沉降试验、混凝沉淀试验(药剂分别为PAC、PAFC、PAM)与预氧化-混凝沉淀这3组试验。各组均进行3次,对试验结果取平均值,具体试验操作如下。

(1)自然沉降试验:采用静态沉淀模拟试验。将排泥水置于250 mL的量筒中,试验开始后,每隔20 min记录一次排泥水界面高度,并分析不同沉降时间下工艺出水水质。

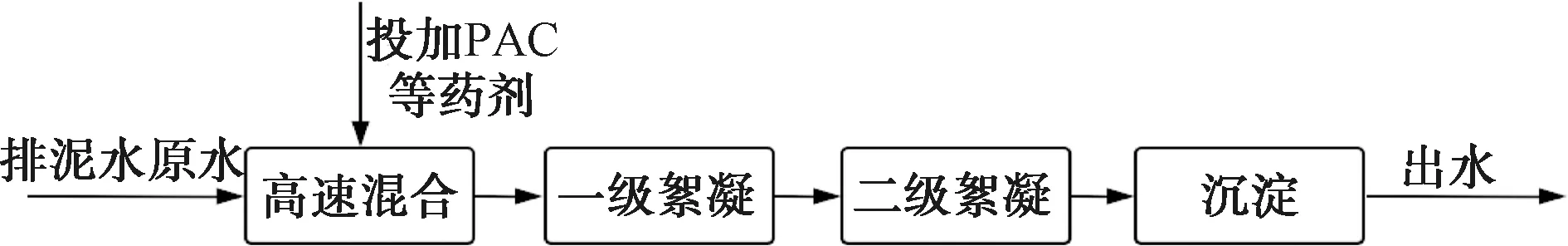

(2)混凝沉淀试验:试验装置如图1所示,试验水量为300 L/h。装置分高速混合、两级低速絮凝、沉淀共3级。高速混合搅拌机转速为300 r/min,在此处投加PAC等药剂;两级絮凝转速分别为50、20 r/min,沉淀时长为30 min。反应器运行稳定后,取沉淀池上清液检测浑浊度、CODMn等指标。

图1 混凝试验工艺流程图Fig.1 Flow Chart of Coagulation Test

(3)预氧化-混凝沉淀试验:试验装置如图2所示,在单独混凝沉淀试验前端增加预氧化反应,其他反应条件均与混凝沉淀试验相同,氧化剂分别采用KMnO4、NaClO、O3。其中:采用KMnO4或NaClO作为氧化剂时,利用蠕动泵将药剂从反应池底部泵入;采用O3作为氧化剂时,将臭氧发生器出气管与曝气盘连接,曝气盘放置于反应器底部。氧化时间统一为30 min。

图2 预氧化-混凝试验工艺流程图Fig.2 Flow Chart of Preoxidation-Coagulation Test

1.4 分析测试方法

浑浊度检测采用HACH TL2300型浊度检测仪;CODMn采用高锰酸盐指数测定(GB 11892—1989);其他指标的分析测定均依据《生活饮用水卫生标准检验方法》(GB/T 5750—2006)。

察哈尔蒙古兵介入战争不是因为与回、哈萨克等民族有平时促成矛盾,而是因为蒙古兵作为守护塔尔巴哈台的卡伦和台站官兵,自清朝自张家口移至塔尔巴哈台时,就有任务保护自己的游牧地和边疆的安危和社会稳定的责任,为了完成自己的责任和义务必须与起事者奋斗,完成自己的使命,直至将起事者镇压。

2 结果与讨论

2.1 自然沉降试验

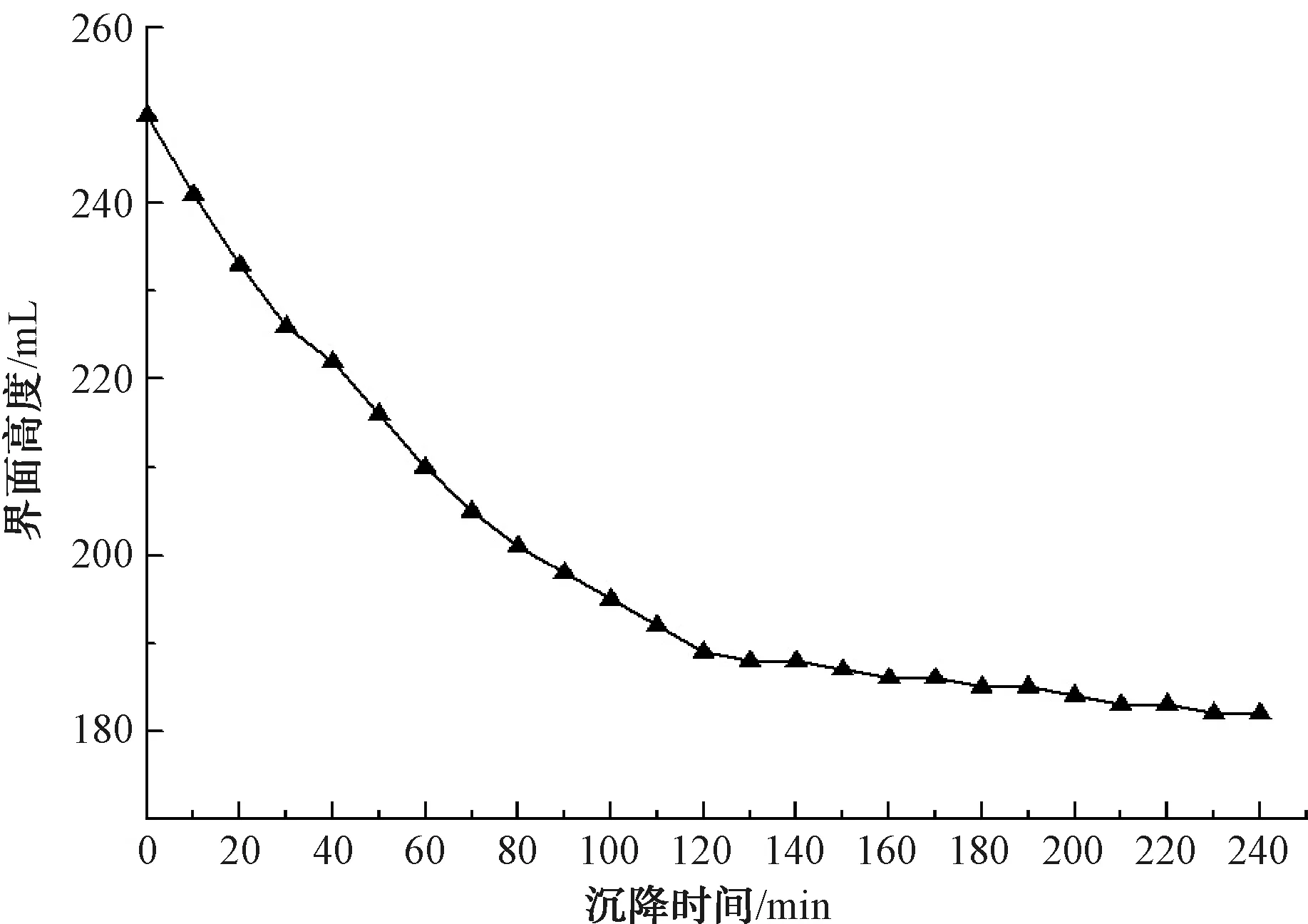

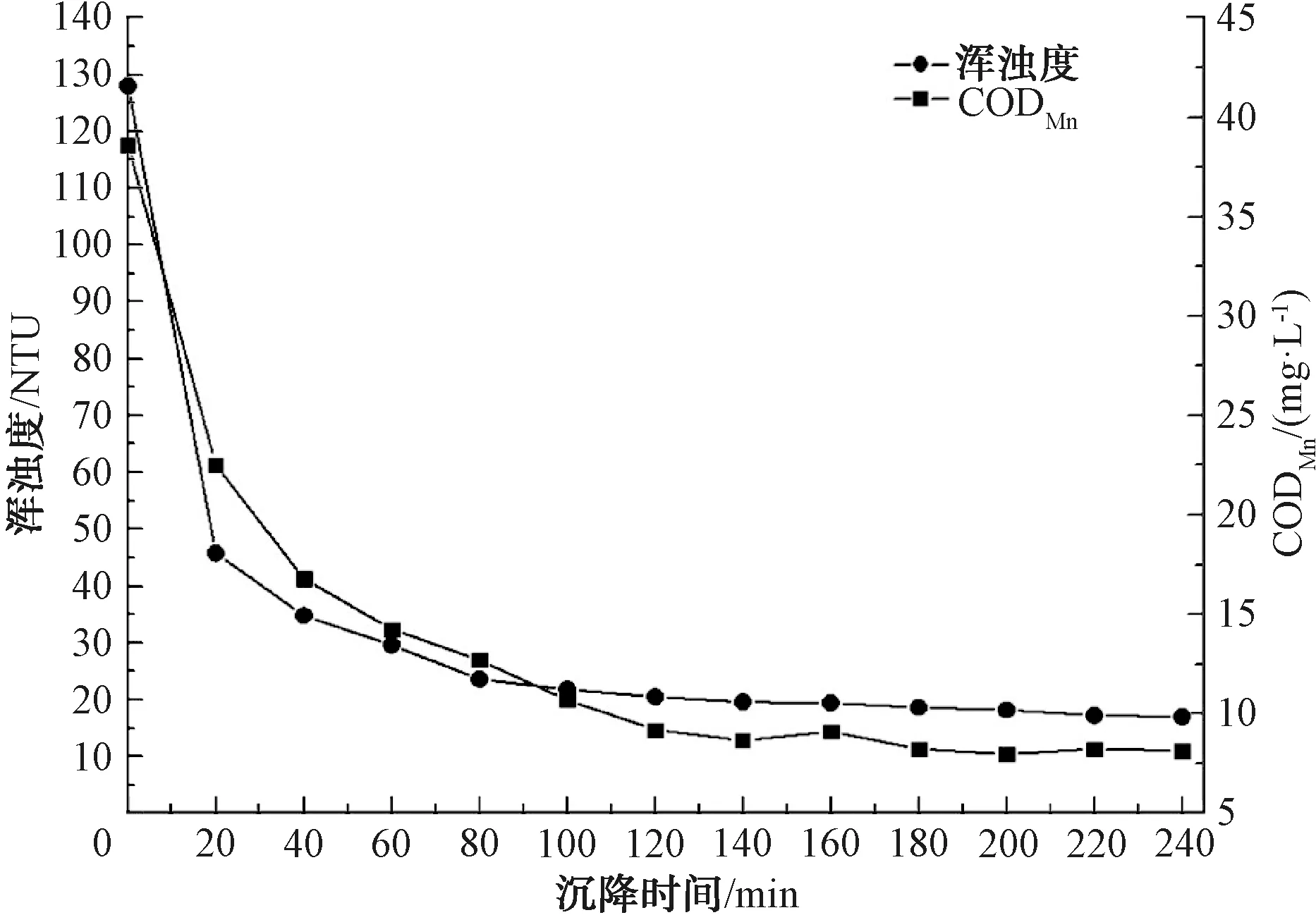

图3为排泥水在自然沉降过程中泥水界面高度变化。由图3可知,沉降过程开始后,随着时间的延长,沉降速率逐渐减慢。在第120 min时,界面高度趋于平稳,泥水界面自最初的250 mL降至189 mL;而继续增加沉降时间至240 min,泥水界面仅降至182 mL。图4为在沉降过程中上清液浑浊度及CODMn的变化趋势。由图4可知:在沉降100 min后,上清液浑浊度已稳定在18~21 NTU;沉降时间高于120 min后,上清液CODMn无明显变化,稳定在8~10 mg/L,而此水质无法满足厂区回用标准。这表明自然沉降对降浊、去有机物的能力有限,回用风险较高。

图3 泥水界面高度随时间变化趋势Fig.3 Variation Trend of the Height of Mud-Water Interface with Time

图4 上清液浑浊度及CODMn随时间变化趋势Fig.4 Variation Trend of Turbidity and CODMn of Supernatant with Time

2.2 混凝沉淀试验

混凝-沉淀工艺是现行多数厂区用于处理排泥水的主体工艺。因此,试验分别采用较为常用的PAFC、PAC、PAM等药剂进行混凝沉淀,探究其在不同混凝剂种类、投加量下,对排泥水处理出水浑浊度及CODMn的影响。

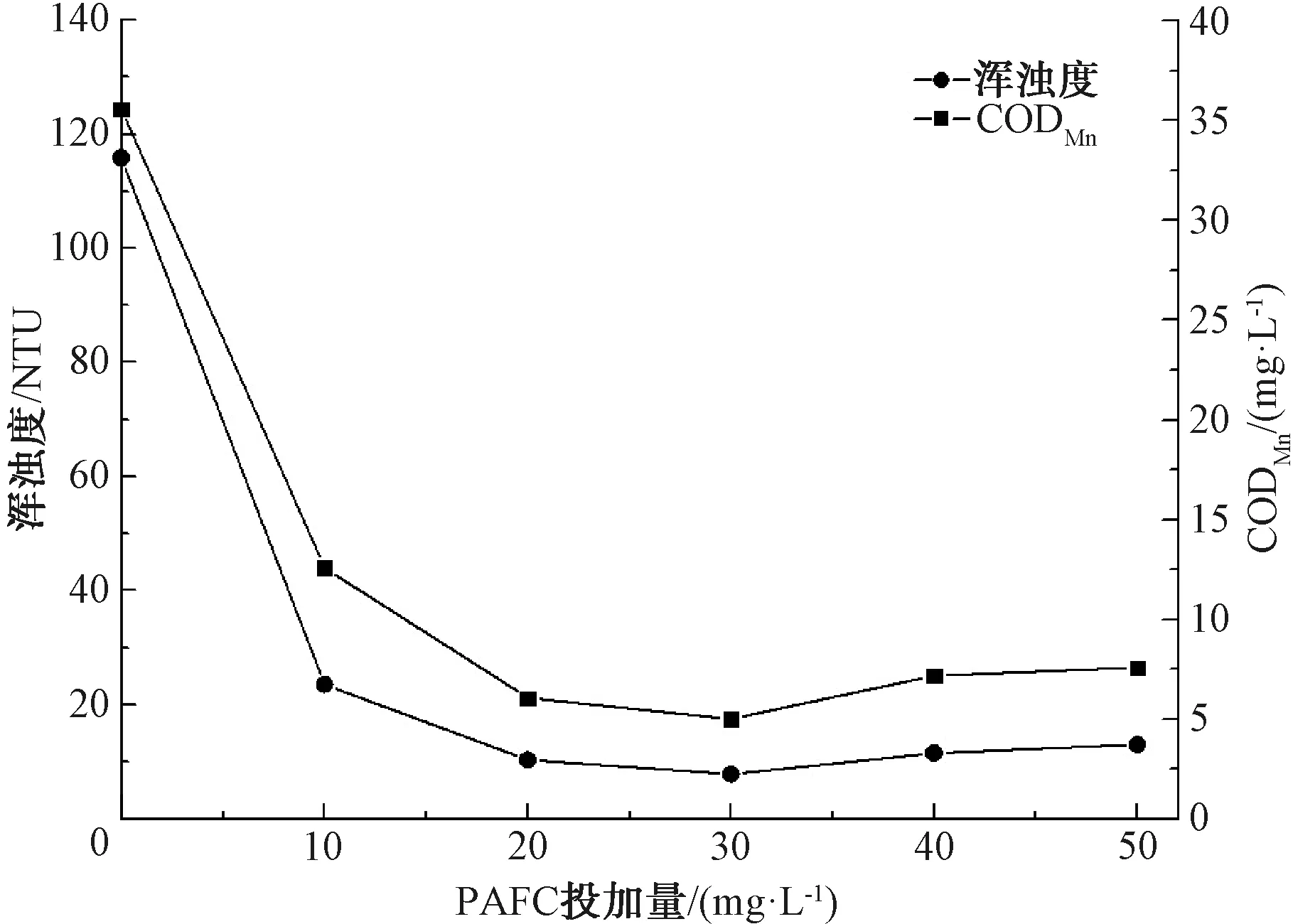

2.2.1 PAC/PAFC混凝试验

图5与图6为分别采用PAFC与PAC作混凝剂时,对排泥水出水浑浊度及CODMn的影响。由图5、图6可知,在药剂投加量相同时,PAFC与PAC混凝效果基本相同,且随着药剂投加量的增加,浑浊度和CODMn均呈现先下降后上升趋势。在PAFC、PAC投加量分别为30 mg/L时,出水浑浊度和CODMn均降至最优,分别为7.88、7.28 NTU和5.02、5.06 mg/L,与自然沉降30 min出水效果相比,上清液浑浊度与CODMn分别降低了68.85%、69.92%和60.47%、65.10%。分析原因:根据DLVO理论[8],在其他因素相同的条件下,不同的带电粒子体系,其Zeta电位越高,胶体表面电荷之间的排斥势能ER越大,体系越不易发生沉降,胶体颗粒脱稳效率较低。排泥水Zeta电位为-2.5~-1.8 mV[9],投加混凝剂PAFC和PAC后,药剂水解产生的正电荷中和了胶体滑动表面的负电荷,降低了排斥势能ER,使得胶体颗粒脱稳沉降,出水浑浊度和CODMn浓度降低[10]。

图5 不同PAFC投加量下出水浑浊度与CODMn变化Fig.5 Changes of Effluent Turbidity and CODMn with Different Dosages of PAFC

若继续增加PAFC或PAC的投加量,出水浑浊度与CODMn反而逐渐升高。分析原因:在混凝剂投加量过大时,胶体表面分布的同种电荷增多,脱稳胶体重新稳定;同时,金属氢氧化物增多,夹带的结合水量增大,造成形成的矾花大而不实,出水浑浊度升高,有机物去除效率下降[11]。

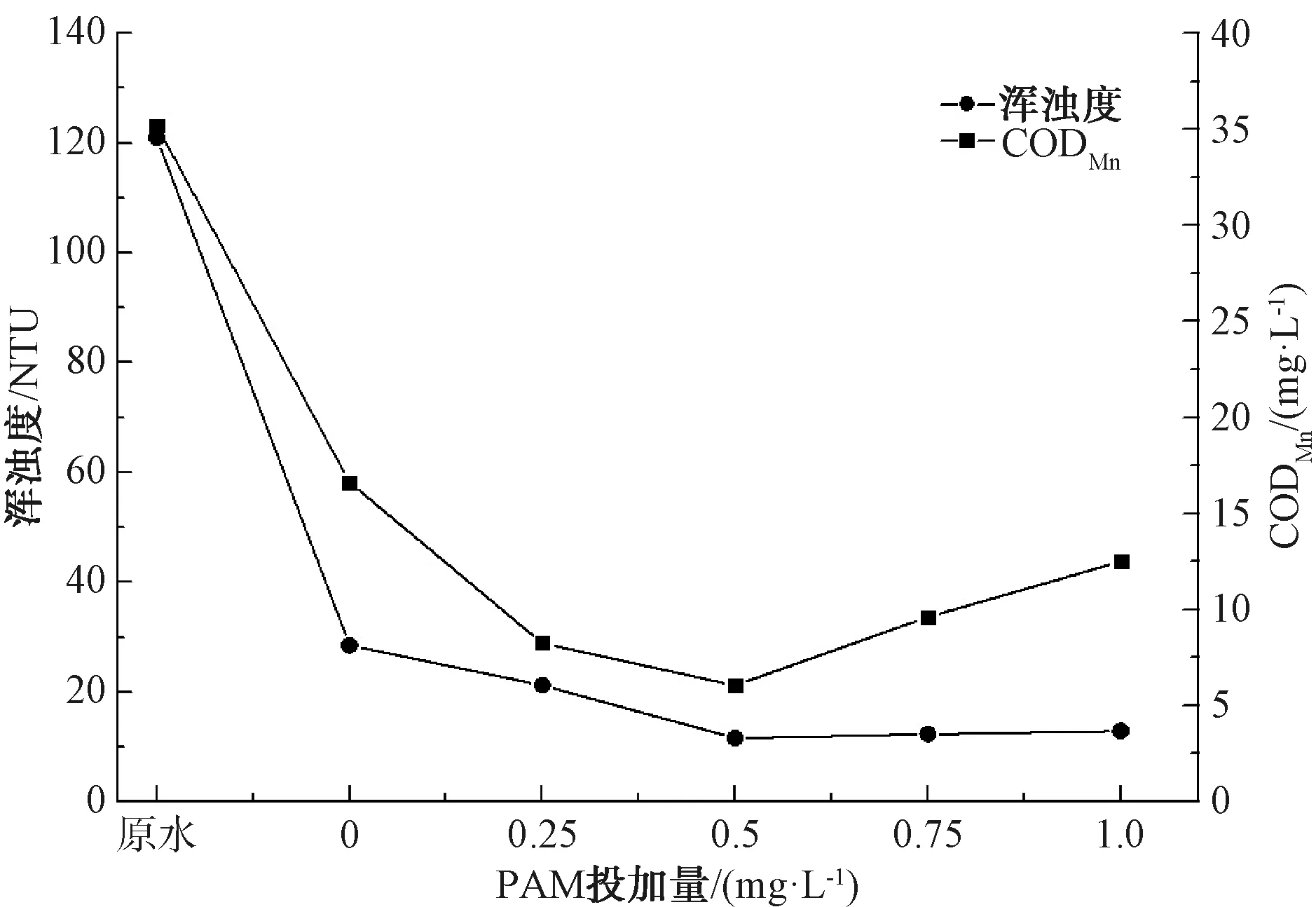

2.2.2 PAM混凝试验

图7为采用PAM药剂时,对排泥水出水浑浊度及CODMn的影响。由图7可知,随着PAM投加量的增加,上清液CODMn先下降后升高。当PAM投加量为0.5 mg/L时,出水浑浊度为11.06 NTU,CODMn为6.05 mg/L;若继续增加PAM的投加量至0.75 mg/L,出水CODMn升高至9.62 mg/L。

图7 不同PAM投加量下出水浑浊度与CODMn变化Fig.7 Changes of Effluent Turbidity and CODMn with Different Dosages of PAM

分析原因:PAM长链结构具有良好的吸附架桥作用,可使颗粒凝聚,提高排泥水沉降性能,改善出水浑浊度;但PAM投加量过高后,排泥水污泥表面同种电荷增多,产生胶体保护作用[12],不利于通过电中和吸附聚集颗粒物,且PAM作为高分子聚合物,在水中残留亦造成CODMn升高。

2.3 预氧化对排泥水处理效果的影响

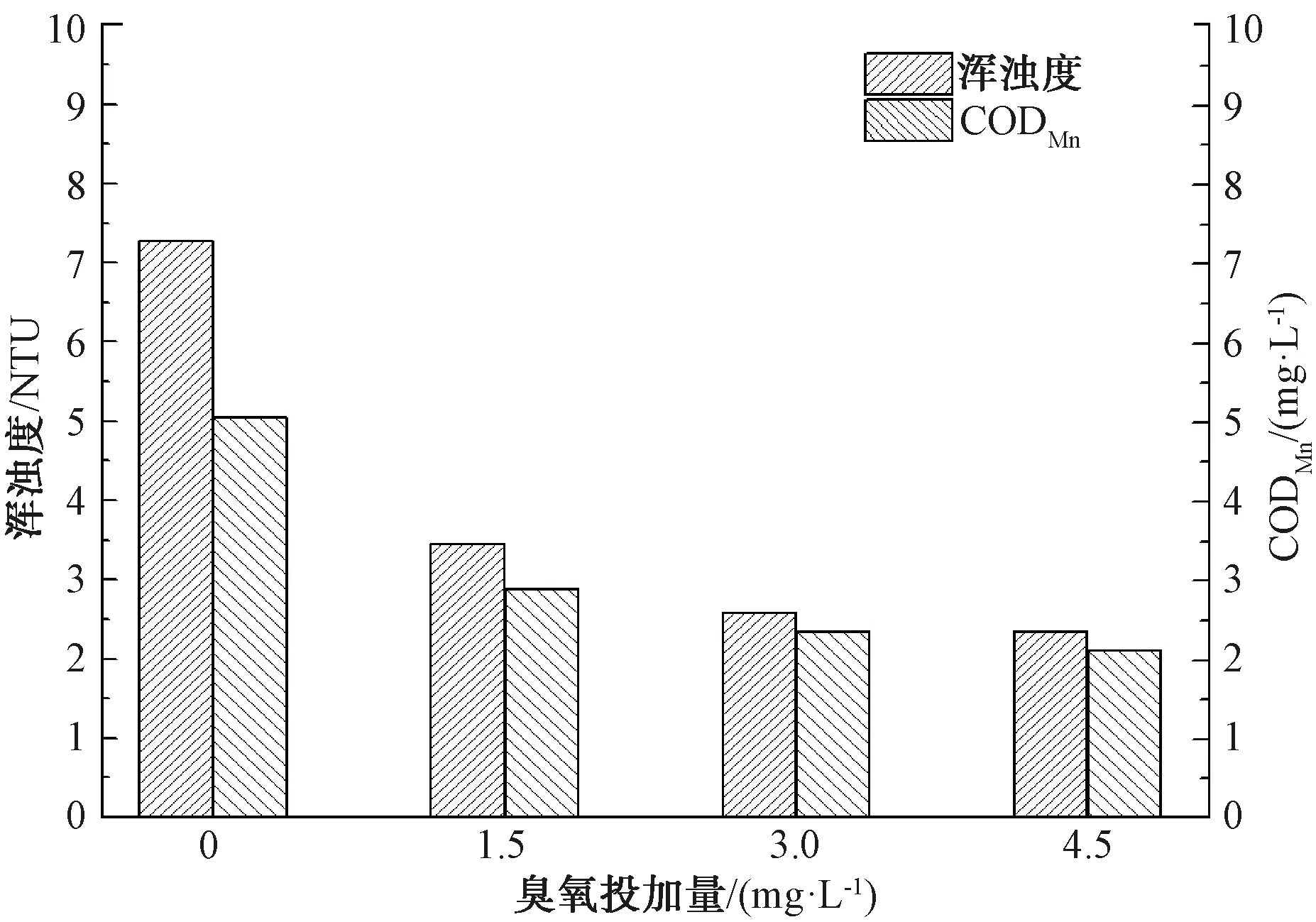

相较于自然沉降工艺,在投加PAC、PAFC、PAM后,对浑浊度和CODMn均有较好的去除效果,出水浑浊度可满足回用要求。但上述工艺出水CODMn较高,若直接回用,则易造成有机物、微生物的累积,威胁供水水质安全。因此,在混凝前增设O3、KMnO4、NaClO这3种预氧化工艺,探究不同种类、投加量下排泥水处理出水水质。试验过程中,根据前文试验结果,混凝剂统一选用PAC,投加量为30 mg/L。

图8、图9、图10为分别采用O3、KMnO4、NaClO作为预氧化剂时,不同药剂投加量下的工艺出水浑浊度与CODMn。由图8可知,在O3投加量为3 mg/L时,工艺出水浑浊度为2.58 NTU、CODMn为2.36 mg/L,相比相同药剂量下的单独混凝试验,浑浊度和CODMn分别降低了64.56%和53.36%。若继续增加O3投加量为4.5 mg/L,出水浑浊度和CODMn分别为2.35 NTU和2.12 mg/L,变化幅度较低,因此,确定O3投加量为3 mg/L。

图8 不同O3投加量下工艺出水浑浊度与CODMn变化Fig.8 Changes of Effluent Turbidity and CODMn with Different Dosages of O3

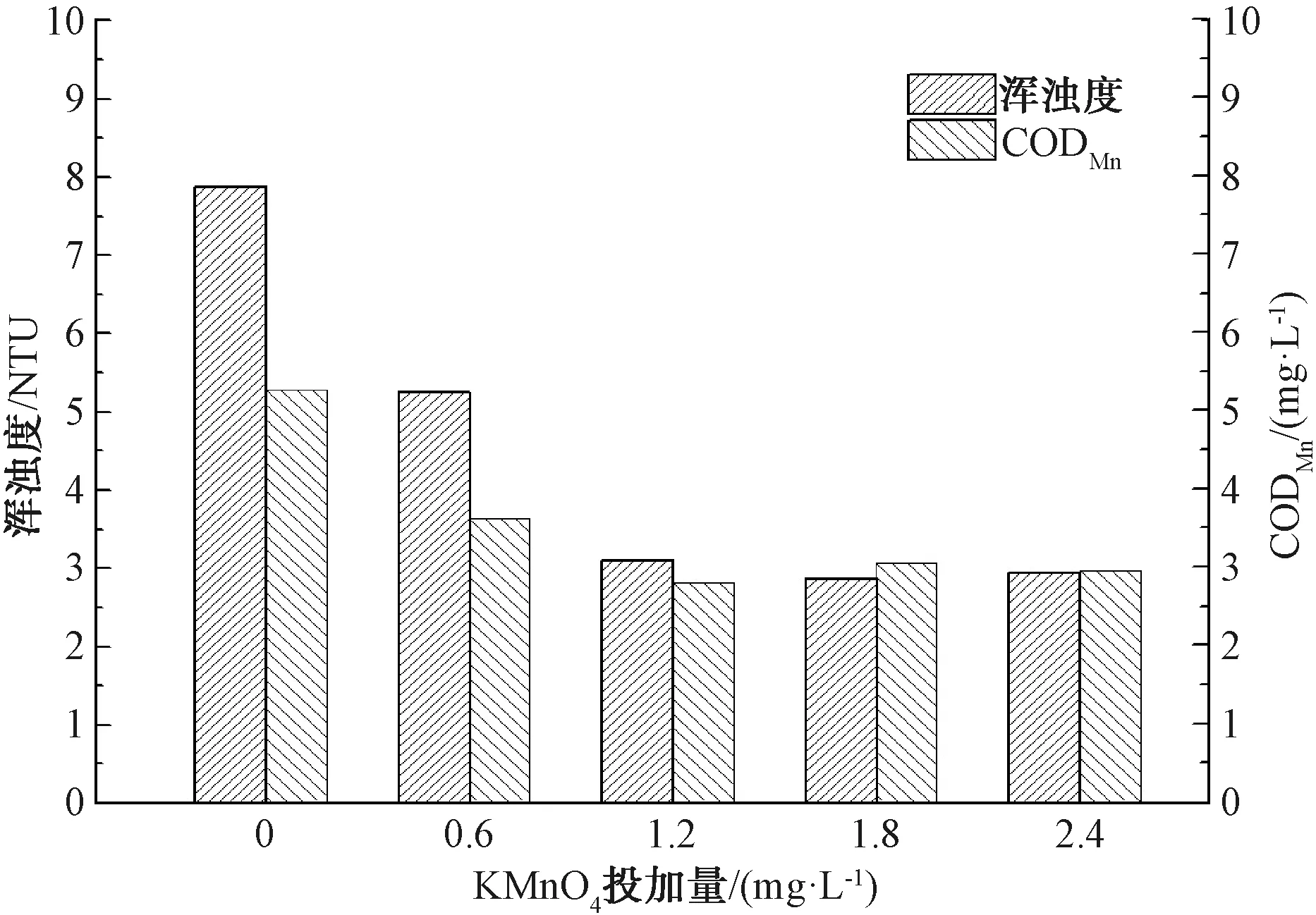

由图9可知,在KMnO4投加量为1.2 mg/L时,工艺出水浑浊度为3.11 NTU、CODMn为2.8 mg/L。若继续增加KMnO4投加量为1.8 mg/L,出水CODMn升高至3.05 mg/L,水质反而变差,因此,确定KMnO4投加量为1.2 mg/L。

图9 不同KMnO4投加量下工艺出水浑浊度与CODMn变化Fig.9 Changes of Effluent Turbidity and CODMn with Different Dosages of KMnO4

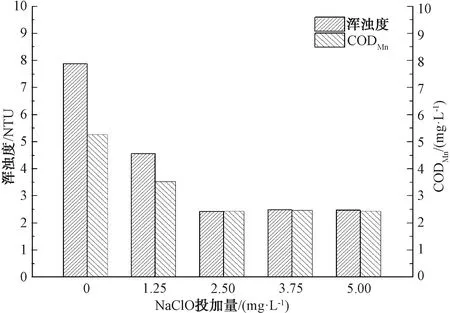

由图10可知,在NaClO投加量为2.5 mg/L时,工艺出水浑浊度为2.43 NTU、CODMn为2.44 mg/L。若继续增加NaClO投加量,出水浑浊度基本稳定在2.48~2.53 NTU,CODMn基本稳定在2.43~2.47 mg/L,因此,确定NaClO投加量为2.5 mg/L。

图10 不同NaClO投加量下工艺出水浑浊度与CODMn变化Fig.10 Changes of Effluent Turbidity and CODMn with Different Dosages of NaClO

综上,在投加O3、KMnO4、NaClO作为预氧化剂后,工艺出水浑浊度与CODMn大幅度降低。推测原因:排泥水中存在的有机物、藻类等可在颗粒物表面形成有机涂层,造成胶体颗粒间的空间阻碍或双电层排斥,从而使颗粒物之间保持分散难以聚结。而经O3、KMnO4或NaClO预氧化后:一方面,可有效改变有机物的性质和结构,进行开环、断链,或直接将其矿化,降低有机物浓度[13];另一方面,可破坏有机物对胶体的保护,强化胶体脱稳,形成密实的絮体,从而改善污染物的可混凝性[14]。因此,工艺对污染物去除效率提高。

2.3.2 预氧化工艺对出水综合水质的影响

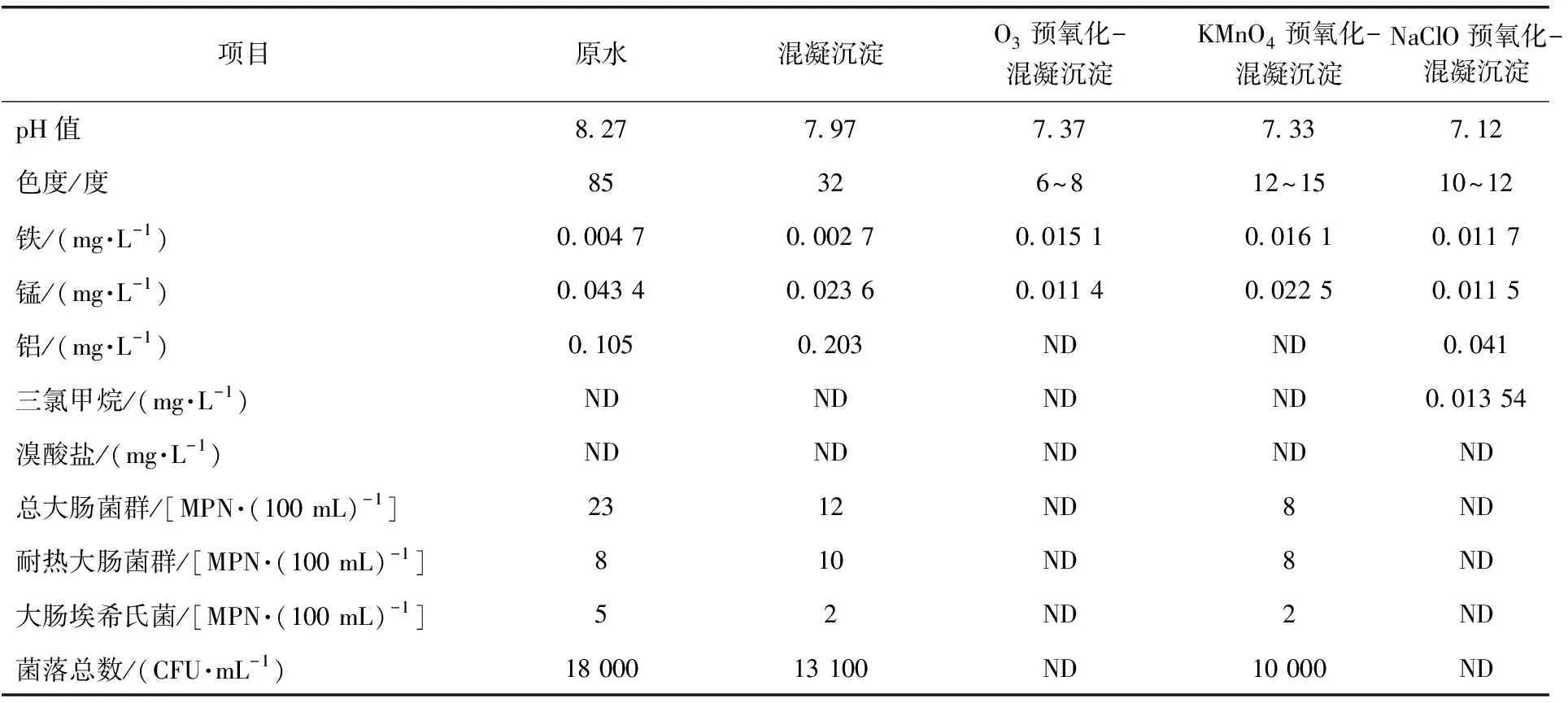

表1为O3、KMnO4、NaClO这3种氧化剂预氧化并混凝沉淀后,各金属元素、微生物及氧化副产物浓度对比。其中,预氧化剂投加量按照已确定的最佳量投加。

由表1可知,在采用O3、KMnO4、NaClO这3种氧化剂后,对铁、锰以及色度、微生物的去除率均高于单独混凝沉淀工艺,且经预氧化后,工艺出水色度均不高于15度。在微生物去除方面,O3、NaClO的效果明显优于KMnO4,前两者工艺出水中均未检出总大肠、耐热大肠、细菌总数等微生物,而采用KMnO4预氧化,工艺出水中均检测出上述多种微生物,菌落总数为10 000 CFU/mL。这与学者[15-16]研究结论相同,推测是KMnO4极易被有机物所减弱,且其在酸性环境中作用能力较强,因此,在有机物浓度高,且pH值为8.27~8.54的碱性环境中,其杀菌抑菌能力受影响,导致回用后易造成微生物积累,从而威胁制水安全。

表1 预氧化剂对工艺出水水质的影响Tab.1 Effect of preoxidant on the Quality of Effluent

此外,在采用NaClO预氧化时,其工艺出水水质与O3预氧化工艺出水相近,但检测出低含量的消毒副产物三氯甲烷,这表明在排泥水水质变差、NaClO投加量增加时,有消毒副产物浓度升高风险。而在采用O3预氧化时,未检测出副产物溴酸盐的生成。

分析原因:O3的氧化电位为2.08 V,高于NaClO与KMnO4;此外,O3可在水中发生间接反应,生成氧化性更强的·OH,·OH氧化电位为2.80 V,自由基的反应无选择性,可高效去除原水中有机物、病毒等,提高后续混凝工段处理效率。因此,在排泥水处理中,可首选O3预氧化-混凝沉淀作为厂区排泥水处理工艺;若厂区不具备生产O3条件,亦可选用NaClO预氧化-混凝沉淀工艺,以保证处理后排泥水的高标准回用。

2.3.3 排泥水处理工艺药剂成本分析

在采用预氧化-混凝沉淀处理排泥水时,工艺运行成本主要为动力费及药剂费。其中,动力费为搅拌设备、水泵、排泥泵等设备用电,该项受处理规模、所用设备、输水距离等影响较大,需根据现场实际情况确定。药剂费成本分析如下。

在采用预氧化-混凝沉淀工艺时,产生O3的成本约为15元/kg,NaClO(食品级,药剂有效含量为10.1%)价格约为1 500元/t,PAC(药剂有效含量为10%)价格约为1 100元/t。因此,在O3投加量为3 mg/L、PAC投加量为30 mg/L时,处理每吨排泥水的药剂成本为0.078元;在NaClO投加量为2.5 mg/L、PAC投加量为30 mg/L时,处理每吨排泥水的药剂成本为0.037元。

3 结论

(1)采用自然沉降或混凝沉淀工艺,对排泥水浑浊度与CODMn去除效率有限。在PAC投加量为30 mg/L时,混凝沉淀出水浑浊度为7.28 NTU、CODMn为5.06 mg/L、菌落总数为13 100 CFU/mL,不满足厂区排泥水回用标准。

(2)采用O3、KMnO4、NaClO预氧化后,工艺出水浑浊度与CODMn降低幅度较大,出水浑浊度可降至2~3.2 NTU,CODMn可降至2~3 mg/L;此外,通过对预氧化处理效果综合比对,选择O3或NaClO作为厂区处理排泥水预氧化剂。

(3)控制混凝剂PAC投加量为30 mg/L,在O3投加量为3 mg/L或NaClO投加量为2.5 mg/L时,预氧化-混凝沉淀工艺出水浑浊度分别为2.58 NTU与2.43 NTU,CODMn分别为2.36 mg/L与2.44 mg/L,且铁、锰、微生物等指标均优于厂区回用标准,证明工艺可满足排泥水处理要求。