二级泵房吸水井不同高度液位的CFD数值模拟

王胜己

(上海市政工程设计研究总院<集团>有限公司,上海 200092)

某水厂一期工程的二级泵房吸水井在建设时,因施工问题,吸水井及泵房被抬高1.5 m,存蓄水量无法用足,导致清水池最低运行液位需比原设计值高1.5 m。目前,清水池运行过程中,液位处于-6 m时,二级泵房可正常运行,直接观察吸水井状况,井内水面无任何夹气现象,水泵无振动,多年运行未发现水泵气蚀。但水厂实际未曾将运行液位进一步降低,以判断水泵可运行的最低液位。如能判定最低运行液位,则意味着清水池液位可进一步降低,具有更多的调蓄容积,有利于整个水厂的运行安全、稳定、高效。

现阶段的研究集中在对吸水井尺寸的优化设计[1]和运行过程中产生问题的思考总结。顾军明[2]通过实际运行中发现的问题,对吸水井的布置经验提出自己的总结;张华生[3]通过分析泵站水泵运行效率较低的原因,提出了提高吸水井液位等以减少水泵扬程的浪费;王家民[4]总结了给水厂二泵吸水井工艺设计要点。还有很多学者运用CFD数值模拟方法对流态进行研究[5-7]。但是,运用CFD数值模拟方法探究不同液位对二级泵房吸水井出水效果影响,以及利用压力场、湍流黏度场进行对比分析的相关研究较少。因此,本文运用数值模拟方法,选取3种不同高度液位,对二级泵房吸水井的流场、压力场、湍流黏度场及速度矢量场进行模拟分析,其结果对今后的设计工作具有较强的参考价值,有利于降低工程试错成本,为进一步降低最低运行液位提供技术支撑。

1 模型建立

1.1 构造模型

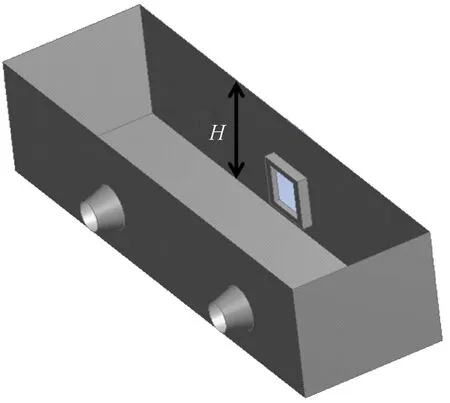

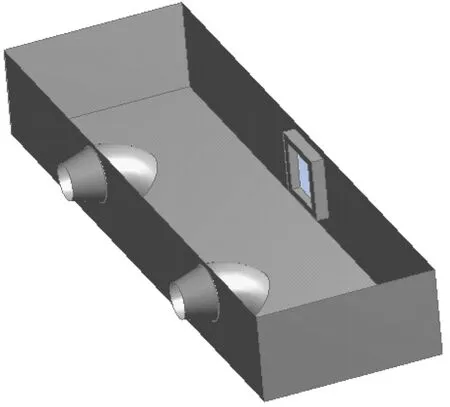

模型按照吸水井实型并进行合理简化后,采用Ansys16.0软件建立。模型长为20.3 m,宽为6 m,高为H,如图1所示。

图1 吸水井模型建立Fig.1 Modeling of Suction Well

在液位处于-6 m时,二级泵房正常运行,即此时H=3.6 m,定为工况一。为判定可运行的最低液位,需对模型进行修改,即建立另外2种新的模型,分别为工况二(H=3.3 m)和工况三(H=3.0 m)。吸水井进口尺寸为1.6 m×1.6 m,吸水井出口即喇叭口为一同心异径管,尺寸为DN1200×DN1800。

1.2 网格划分

采用Ansys软件中Mesh对模型进行网格划分。对整个个体(吸水井模型)采用混合网格,即采用四面体和正六面体混合。网格数量划分太多会造成计算时间大幅增加,严重消耗计算机内存。网格数量较少,又会造成结果不准确,不能很好地表达整个空间的流场情况。因此,经过网格独立化检验后,对整个体网尺寸控制为0.2 m,对局部进行网格加密,尺寸控制在0.1 m,最终网格划分结果如图2所示,共64万个网格。采用标准k-ε模型,并运用Fluent对其进行稳态数值模拟。未采用非稳态模型是因为研究对象是在一个较稳定的状态进行循环,与吸水井液位高低关系密切,而与同一液位时,二级泵房的运行时间长短无关,故采用稳态进行模拟较符合实际。

图2 吸水井模型网格划分Fig.2 Meshing of Suction Well Model

1.3 边界条件

该水厂二级泵房土建按照28万m3/d规模建成,吸水井2个喇叭口分别连接2台现状离心变频泵,流量均为1.62 m3/s,而吸水井仅有一个方形进口,尺寸为1.6 m×1.6 m,换算得出进口流速为1.266 m/s。

模型唯一水流进口采用速度入口,2个出口采用压力出口,不固定出口的某一速度值是由于采用稳态模型,整个模型最终会达到压力平衡,质量守恒且进出口流量守恒,这样更符合实际工况。其他表面均设为wall,但需要说明的是,模型的上表面实际上是水面与空气表面的交界面,在此处假设为wall与实际情况略有区别。在实际情况中,当流动达到稳定,特别是二级泵房正常运转时,水面的波动很小,水面与空气的质换也很小,此时假设交界面为wall不会对模拟结果造成太大影响;当水面波动较大时,会产生夹气现象,这也是二级泵房设计和运行中最为担心的问题,一旦出现夹气,会导致严重的气蚀,影响水泵寿命。而深究其原因为受力不均,虽然将上表面设定为平面,在稳态单相模拟中无法体现质的交换,但其仍可反映交界面或任意面的受力情况。因此,将模型的气液交界面定义为wall平面,既能真实地体现实际流动情况,又减少了计算所需内存,加快了计算时间。

2 参数分析

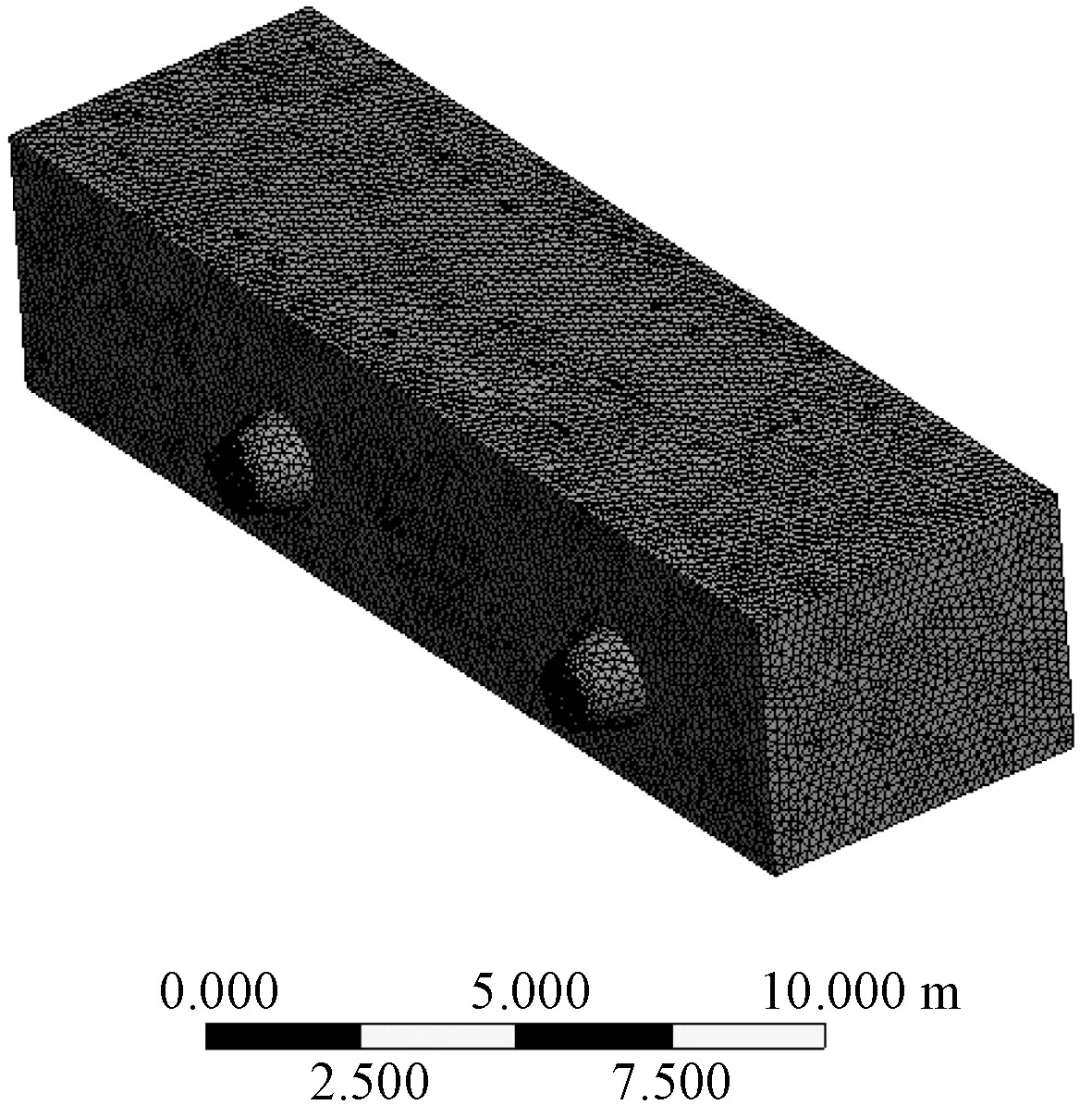

对于流场的判定,速度云图最为直观,该参数可较清晰地看出整个空间流场的速度分布情况,此时的速度只有大小没有方向,数值为该点的速度矢量在该平面的投影数值。速度矢量图可表示任一点的速度大小和方向,但是受制于图片的二维表达,不容易直观看出整体的流动情况。通过两者云图的观察,可判定不同模型不同工况下流场的相似性。

流体流动的驱动力为密度差和压力差,同一种物质在相同温度下的流动问题,驱动力只有压力差,即为该研究对象流动的情况。速度场的分布与压力场密切相关,可通过压力场的分布研究流体的流动情况。在湍流时,流体内部充满了有大有小的旋涡,流体质点不规则迁移、脉动和碰撞,使流体质点动量交换非常剧烈,这就是湍流应力,其与湍流黏度正相关,计算如式(1)。湍流黏度是指当流体流动处于湍流状态时,随机脉动造成的强烈涡团扩散和级联散列。

(1)

其中:τ——湍流应力,Pa;

μ——动力黏度,物性参数,Pa·s;

e——湍流黏度,Pa·s;

u——速度,m/s;

y——距离,m。

因此,湍流黏度越大,湍流切应力越大,流体就会表现出更多更大的涡旋,继而产生层与层之间剧烈的动量交换。在此模型中,如果上层平面湍流黏度大,虽然交界面定义为固体平面,但仍旧会产生流动旋涡,大概率产生夹气现象。

综上,对此问题研究应采用速度场、压力场和湍流黏度场的对比分析,可得判定最低运行液位的依据。

3 数值模拟结果分析

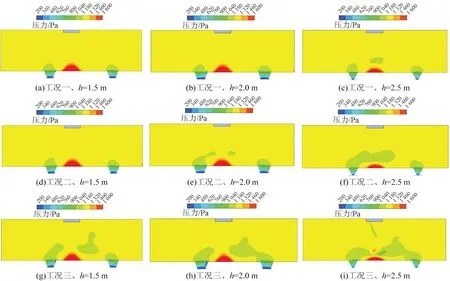

3种不同工况进行数值模拟,结果如图3~图4所示。图3为不同液位高度时不同平面的速度云图,图4为不同工况下的压力云图。3种工况区别在于不同的H,即不同的最低运行液位;h为某一种工况下,取不同液位横截面的高度值,如H=3.0 m、h=2.0 m,是在运行液位为3.0 m的工况下,液位高度为2.0 m处横截面的参数情况。在h=2.0、1.5 m时,3种不同工况下速度场和压力场相似;在h=2.5 m时,工况一和工况二速度场和压力场相似,但有别于工况三。这是因为工况一运行液面较高,最低液位处于3.6 m,与h=2.5 m的液面距离气液分界面高度差大,因此,对速度场的影响较小。但工况三在h=2.5 m时距离液面只有0.5 m,由于受到较大的压力波动,此液面变化较大,影响了整个空间流体流动,这也与最低运行液位越低,越可能产生夹气的实际现象吻合。当所取液面较低(h=2.0 m)时,与气液分界面越远,影响越小。所以,研究重点可放在靠近气液分界面的位置,当不同工况不同参数所示云图,距离气液分界面越近的面,相似性越高,则2种工况流态相似性越高。

图3 不同工况不同平面速度云图Fig.3 Cloud Diagrams of Different Plane Speed under Different Working Conditions

图4 不同工况不同平面压力云图Fig.4 Cloud Diagrams of Different Plane Pressure under Different Working Conditions

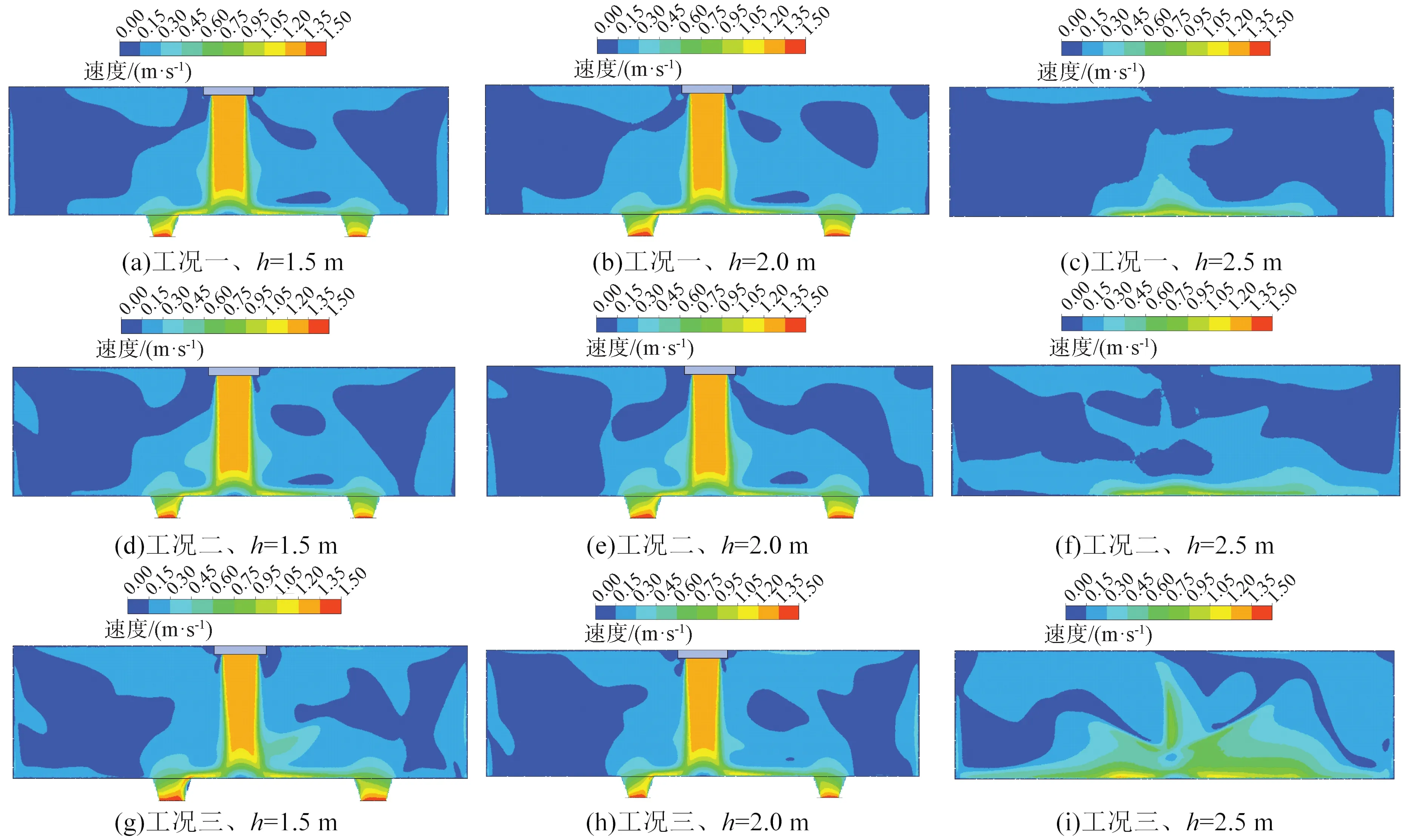

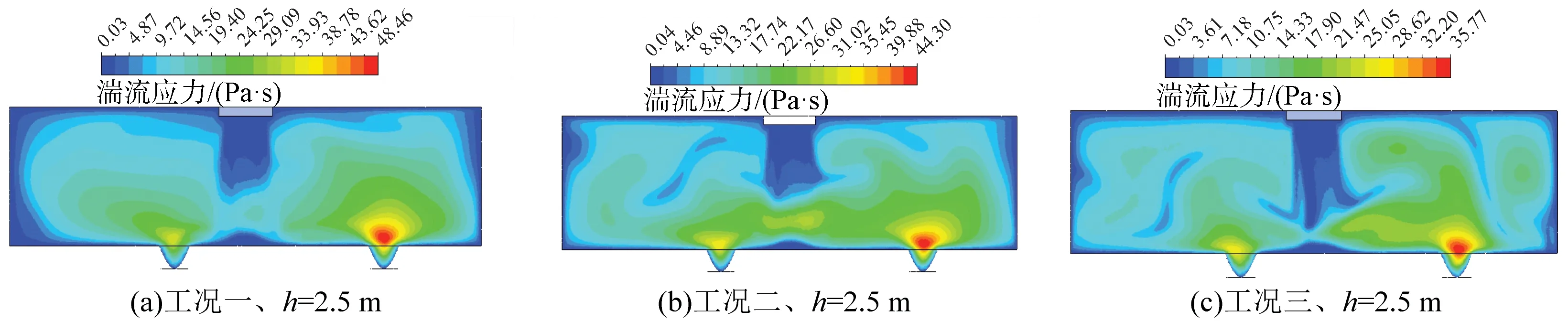

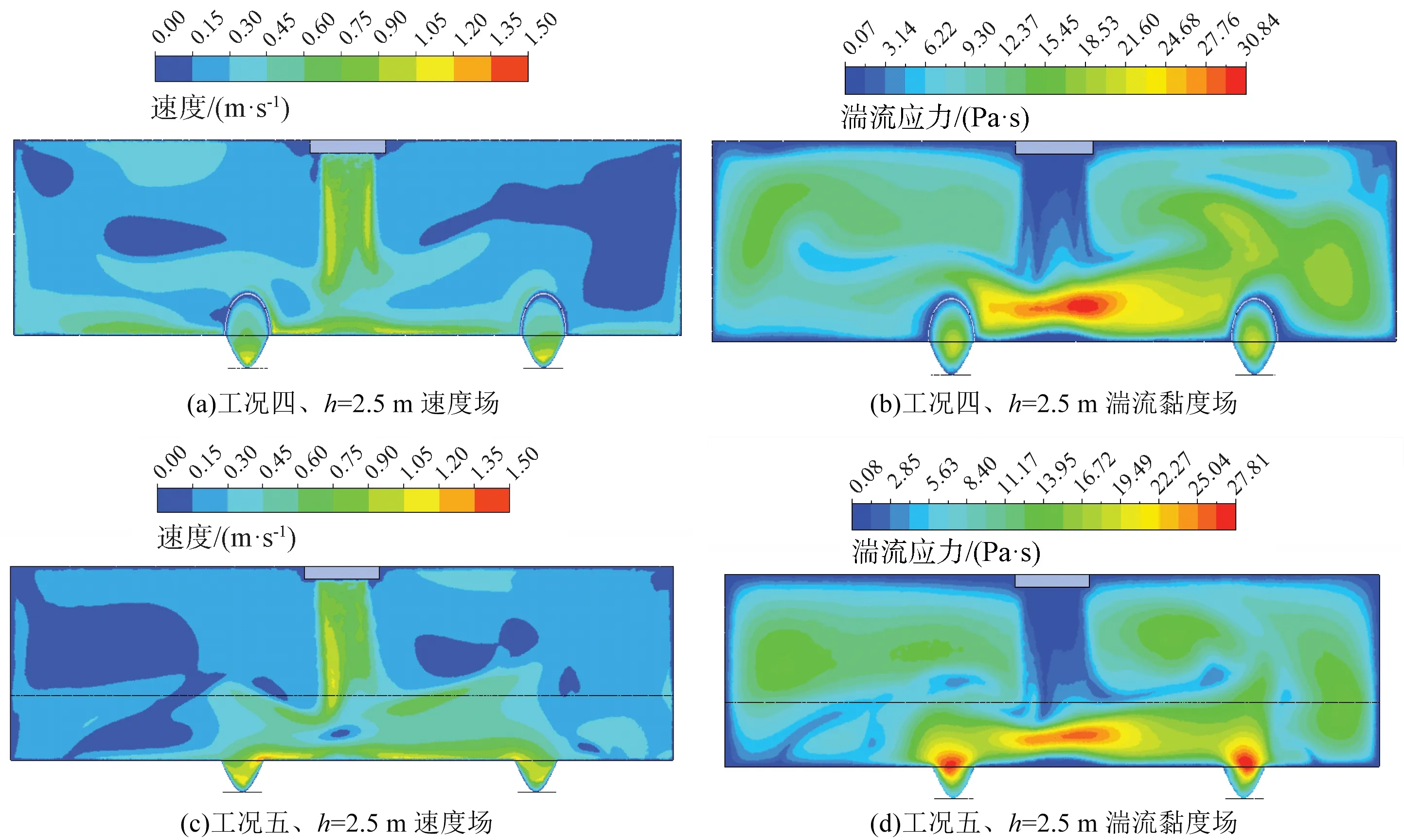

此处采用湍流黏度场进行对比分析,如图5所示。工况一在h=2.5 m的条件下,平面湍流应力在出口处即水泵入口处较大,越远离出口,湍流应力越小,且梯度分布明显。这说明此时流动有序,在出口处易产生夹气现象。随着H的降低,湍流黏度场越无序,且在两出口中间位置梯度变化越大,将产生较强烈的波动,极可能产生质的交换。

图5 不同工况下同一液位高度的湍流黏度场Fig.5 Turbulent Viscosity Field at Same Liquid Level under Different Working Conditions

因此,若将清水池最低运行液位由3.6 m降低至3.3 m基本可行,但若需降至3.0 m有一定风险。

4 优化设计

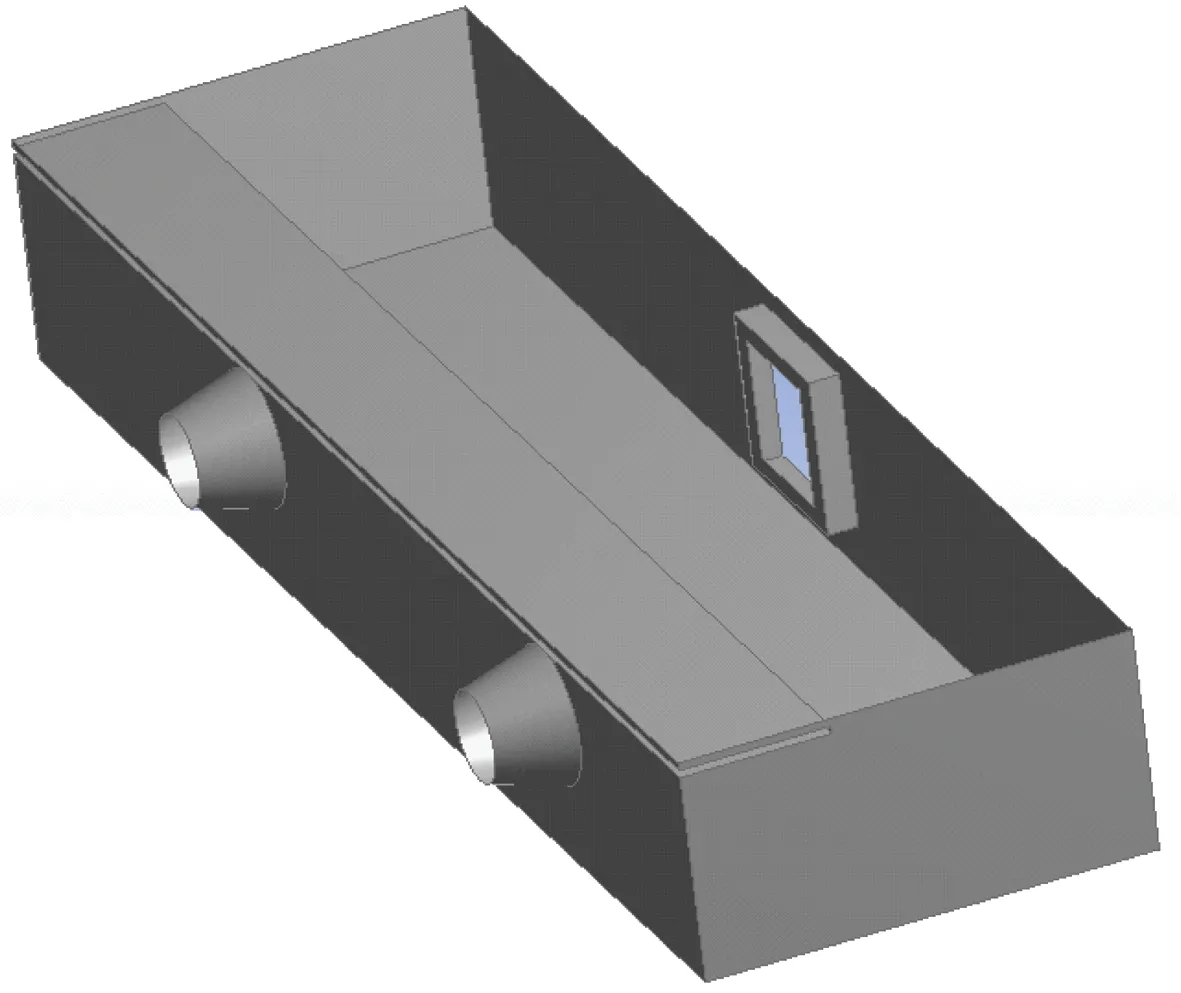

为了进一步降低清水池最低运行液位,结合以往设计经验,考虑采用增加隔板或加设弯头的做法,建模工况四如图6所示。工况四在工况三的基础上,吸水井出口处增设45°弯头,使吸水面降低,平面越低流动越稳定,由此,可使最低运行液位降低。图7为工况五模型,是在工况三的基础上,出口顶部设置长隔板,隔板宽度为2 m,相当于将气液界面分隔开,使气体难以进入出口而形成夹气,同时,减少隔板下部水流的竖向作用,使流动更有序。

图6 吸水井工况四模型Fig.6 Model of Suction Well under Working Condition 4

图7 吸水井工况五模型Fig.7 Model of Suction Well under Working Condition 5

由图8可知,增加弯头后进口高度发生变化,在h=2.5 m时,工况五较工况四流动更均匀,工况四出口位置发生变化,虽然在此高度湍流应力较大,但模拟过程中发现,在较低的进口处,流态良好。工况五的湍流应力表现为水流与隔板的作用力,并未与气体接触,且从流场观察,流态良好。

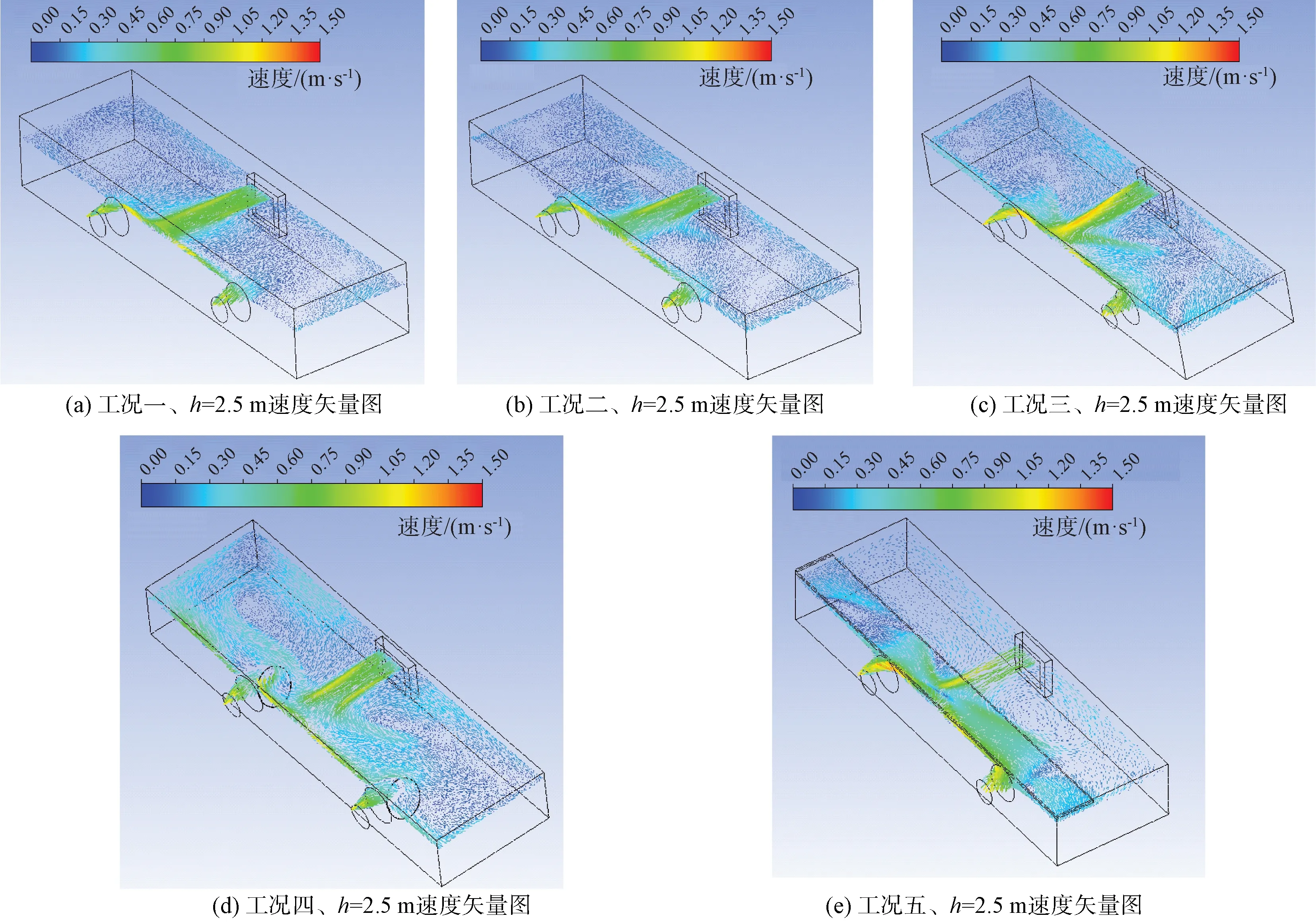

为进一步分析5种工况的流态情况,对比5种不同工况下的速度矢量图,如图9所示。工况一和二流动较均匀且相似。工况三在出口处速度在大小和方向上变化明显,速度梯度分布较大,易形成湍流漩涡极可能产生夹气。工况五受到隔板阻隔作用,相比于工况三,流动更均匀,梯度较小,出口区域流动稳定,同时隔板还可以有效减小水面与空气接触面积,降低夹气风险,此种方式需要注意隔板受力及需采用合理的固定方式。工况四与工况三相似,由于进口采用弯头,进口液位相对降低,同样降低了夹气的可能,但需要注意出口高度不可过低,过低可能产生较大的水流涡旋,同样不利于水泵均匀进水,水泵效率降低,严重时使池底冲刷,同样引发气蚀,影响运行安全。由图8~图9可知,工况一、二流态相似,工况三流态相对较差,但在工况三基础上增设隔板或弯头,可降低水面与空气面接触面积,从而降低夹气可能性,增设挡板还可一定程度上优化流态,使流动更均匀。

图8 不同工况下同一液位高度云图Fig.8 Cloud Diagram of Different Parameters at Same Liquid Level under Different Working Conditions

图9 不同工况下同一液位高度速度矢量图Fig.9 Speed Vector Diagram at Same Liquid Level under Different Working Conditions

5 结语

本文采用CFD数值模拟方法,研究二级泵房吸水井不同液位对吸水效果的影响。通过对上述5种不同工况的模拟,对模拟结果对比分析可知,在清水池液位处于-6 m正常运行(H=3.6 m)的前提下,当不采用其他措施时,此清水池最低运行液位可考虑降低0.3 m至-6.3 m,当采用增加隔板和设置45°弯头的措施时,可考虑将清水池最低运行液位降低0.6 m至-6.6 m。在增加其他措施时是否可进一步降低,还需进一步论证。

运行液位过低,不利于二级泵房水泵的运行,当液位降至一定程度时,将大概率产生夹气现象,此时采用增加隔板和增设弯头的方式,可增加运行的安全性,大大降低夹气发生的概率。

对于此种问题采用稳态模型进行数值模拟,并加入速度场、压力场、湍流黏度进行分析,可以较准确地反映整个流场的情况且可较清楚地阐释运行液位变化时流态变化的原理。该种分析方法对今后的设计工作具有较强的参考价值。