循环冷却水DSA电极电化学除垢中试试验

周福伟,周小燕,2,王蛟平,张 刚,*

(1.济南大学土木建筑学院,山东济南 250022;2.同圆设计集团股份有限公司,山东济南 250101;3.济南城建集团有限公司,山东济南 250031)

由于冷却水循环过程中的蒸发作用,Ca2+、Mg2+等硬度离子浓度逐渐富集[1],导致循环冷却水系统中常出现结垢现象[2-3]。结垢会降低循环冷却水系统的换热效能并增加能耗,不利于系统的正常运行[4]。长期以来,化学药剂法作为传统的工业循环冷却水阻垢技术得到广泛应用,并取得了良好的效果,但同时也暴露出药剂投加费用高、运行维护管理复杂等问题,不能很好地适应资源节约型社会的建设要求。电化学水质软化技术是在极板间施加低压直流电,在电化学作用下促进Ca2+、Mg2+等结垢析出,从而加以去除,而非稳定化后仍存在于水中,技术上具有先进性[5-6]。目前,逐渐兴起的DSA(dimensionally stable anode)电极电化学水处理技术,在实验室小试条件下,于2.0~5.0 min的停留时间内能够将硬度去除率提高到15%~25%[7-8],能较好地满足循环冷却水系统的硬度去除要求。

本研究以华北地区某机场中央空调循环冷却水为处理对象,循环冷却水的处理水量为0.5~1.0 m3/h,在实验室小试的基础上,应用DSA电极进行电化学除垢中试试验研究,验证了中试试验条件下电化学除垢设备应用于循环冷却水除垢的运行效果,以及停留时间、电流密度等工艺参数对运行效果及比能耗的影响规律,为后续生产性试验装置的设计运行提供了重要依据。

1 材料与方法

1.1 试验装置与材料

1.1.1 进水水质

DSA电极电化学除垢试验的进水取自华北地区某机场中央空调循环冷却水系统,进水的平均硬度含量为225.62 mg/L。

1.1.2 试验材料

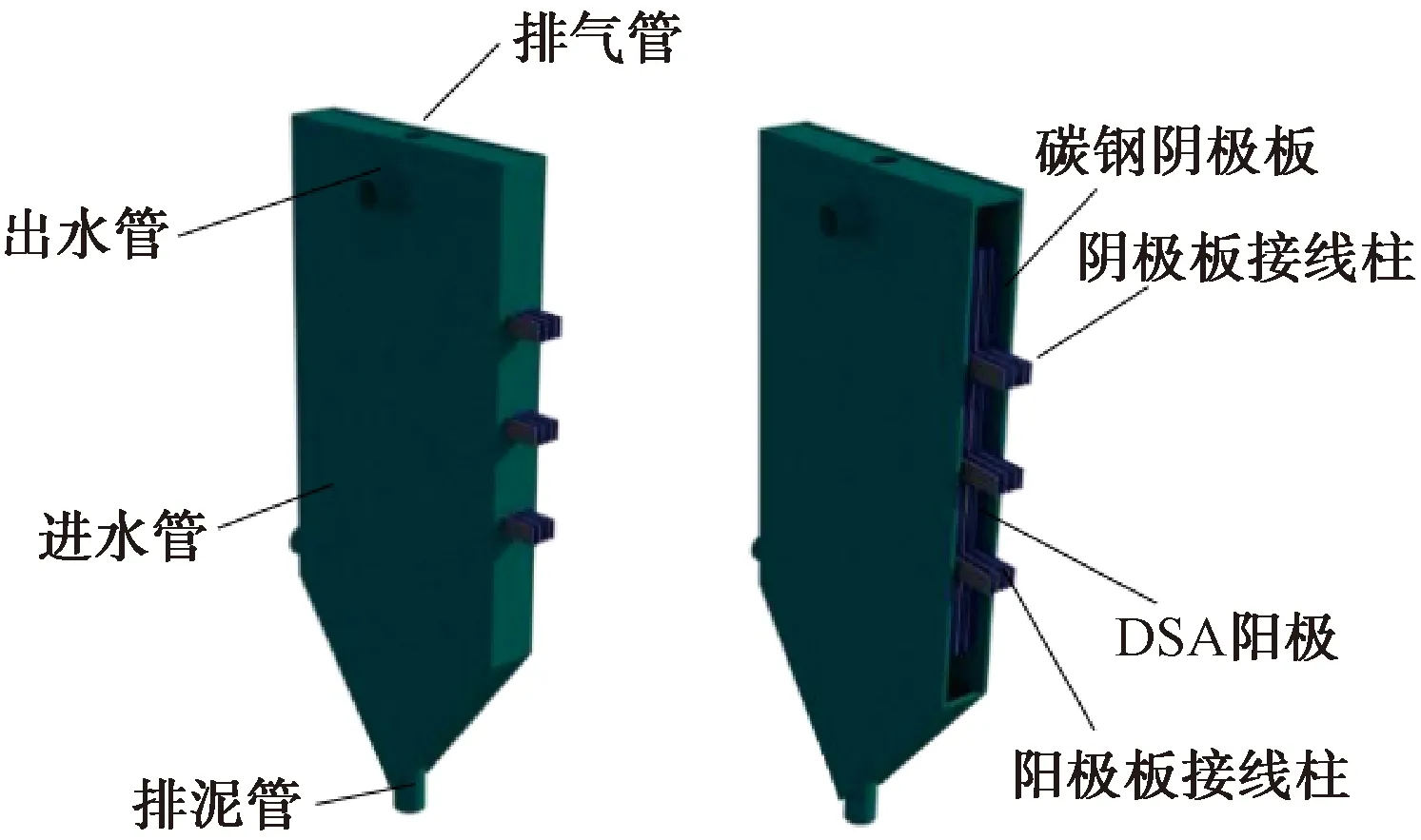

DSA电极电化学反应器由进水管、出水管、排泥管、排气管和阴阳极板组成,有效容积为9 L,反应器内交叉设置碳钢阴极板及DSA 钛基铱钌氧化物涂层阳极板。DSA电极电化学反应器如图1所示。

图1 DSA电极电化学反应器Fig.1 DSA Electrode Electrochemical Reactor

1.1.3 试验装置

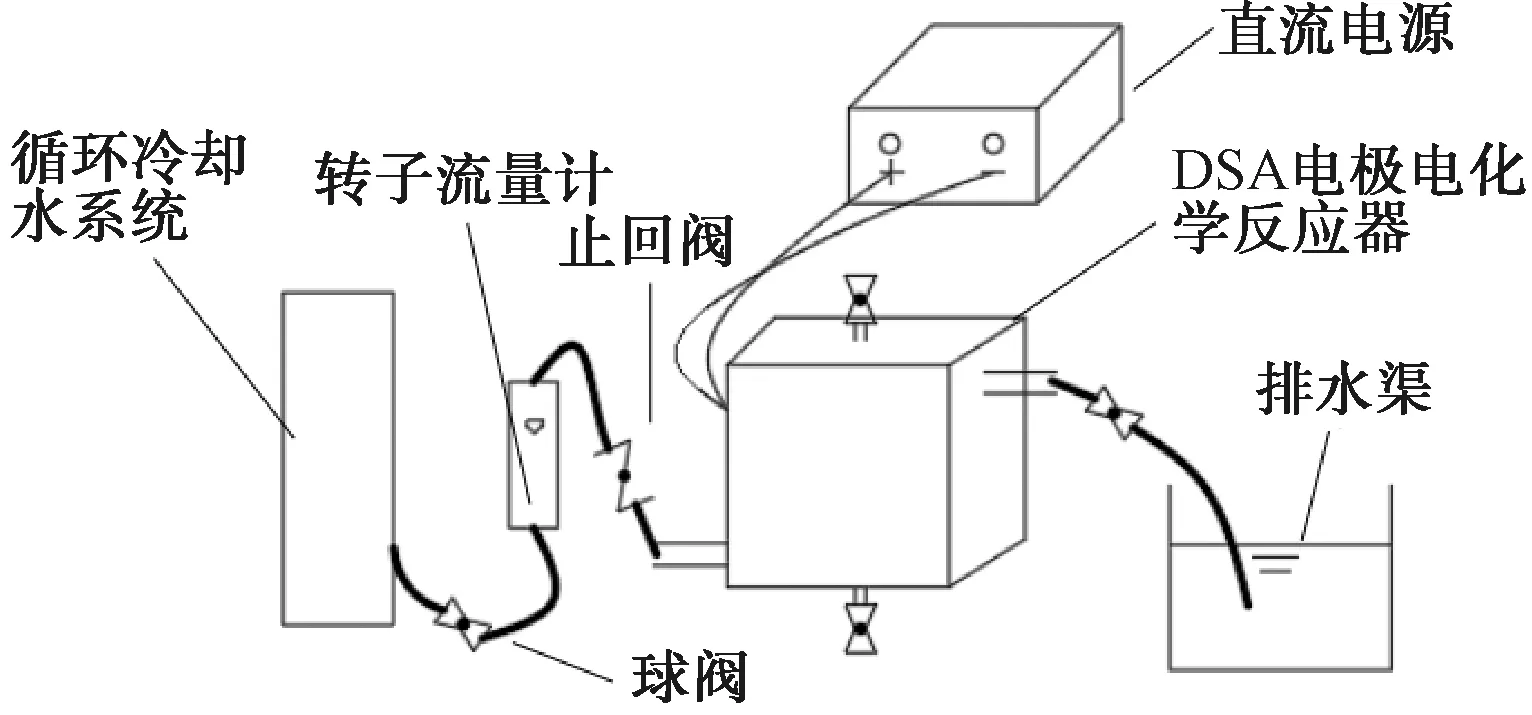

DSA电极电化学除垢试验装置如图2所示,试验中,进水由循环泵出水管压力压入,进水流量由转子流量计(中国,LZB)及阀门控制,出水与循环水回水管道相连,沉积水垢经DSA电极电化学反应器底部的排泥管排入排水渠。以导线将直流电源(中国,观菱3000W,0~15 V,0~200 A)与DSA电极电化学反应器相连,通过调节电流旋钮控制DSA电极电化学反应器的电流密度。

图2 DSA电极电化学除垢试验装置示意图Fig.2 Schematic Diagram of DSA Electrode Electrochemical Descaling Test Unit

1.2 检测分析方法

硬度采用EDTA络合滴定法(GB 7477—1989)测定;溶液pH值采用pH计(德国,梅特勒-托利多)测定;离子浓度采用电导率仪(德国,梅特勒-托利多,FE30型)测定;阴极水垢晶体的形貌采用扫描电镜(SEM)(美国,FEI,Quanta 250FEG)观察;阴极水垢中的物相组成采用X射线衍射(XRD)(德国,布鲁克,D8-advance)检测;所有化学药品均为分析纯级。

2 结果与讨论

2.1 停留时间对除垢效果的影响

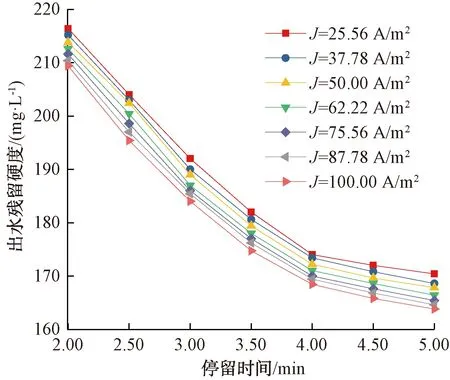

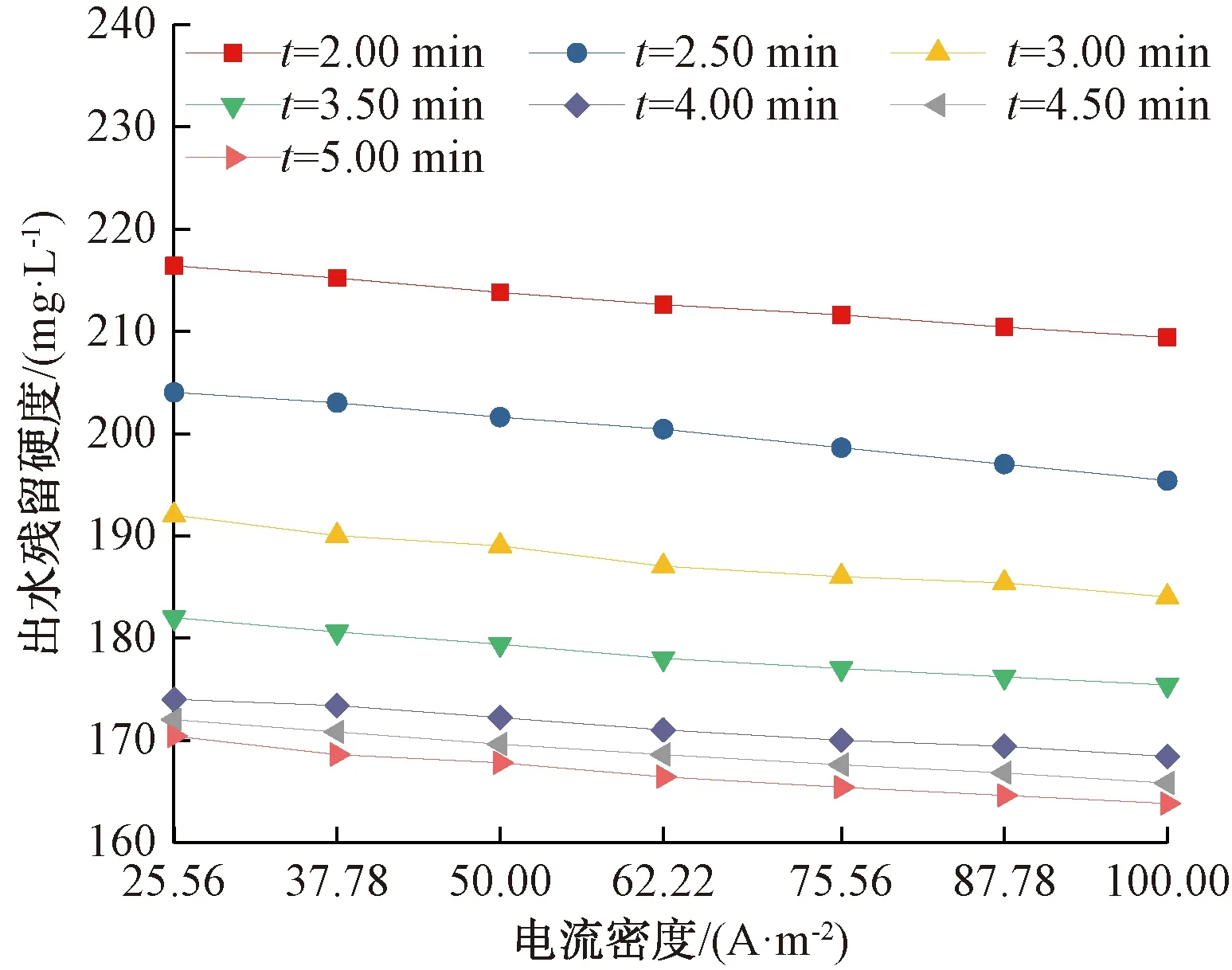

试验中,通过改变进水流量调节停留时间,在25.56~100.00 A/m2的电流密度下,进行了停留时间分别为2.0、2.5、3.0、3.5、4.0、4.5、5.0 min的DSA电极电化学除垢中试试验。稳定运行1 h后取样测定进出水硬度,探究了停留时间对出水残留硬度的影响,试验结果如图3所示。

图3 停留时间对除垢效果的影响Fig.3 Influence of Detention Time on Descaling Efficiency

王蛟平[8]基于化学反应动力学及物料平衡方程的研究结果建立了反应器出水残留硬度与停留时间的指数型关系,如式(1)。

(1)

其中:C——Ca2+质量浓度,g/L;

C0——Ca2+初始质量浓度,g/L;

k——反应速率常数;

α——电化当量,1.76×10-4C/g,;

J——电流密度,A/m2;

t——停留时间,s;

L——极板间距,m;

λ——浓度系数;

停留时间与出水残留硬度呈现指数关系,且随着停留时间的延长,出水残留硬度逐渐降低直至趋于平稳。由数学关系可知,上述模型存在最佳点,当停留时间低于此点时,出水残留硬度随停留时间降低较快,高于此点时,出水残留硬度逐渐趋于稳定。图3中的试验数据较好地反映了上述函数关系所表达的出水残留硬度随停留时间的变化规律,在本试验条件下,该最佳停留时间点为4.0 min。

孙津鸿[7]的实验室模拟冷却水研究结果表明,在停留时间为2.0~5.0 min、电流密度为36.00 A/m2条件下的硬度去除率为8.09%~22.03%。王蛟平[8]实验室小试研究结果显示,在停留时间为2.0~6.0 min、电流密度为50.00 A/m2条件下的硬度去除率为10.90%~21.70%。而本试验中,停留时间为2.0~5.0 min、电流密度为25.56 A/m2时的硬度去除率为22.87%~24.47%,说明在相近的停留时间下,阻垢剂对实际循环冷却水中硬度的去除效果影响不大。

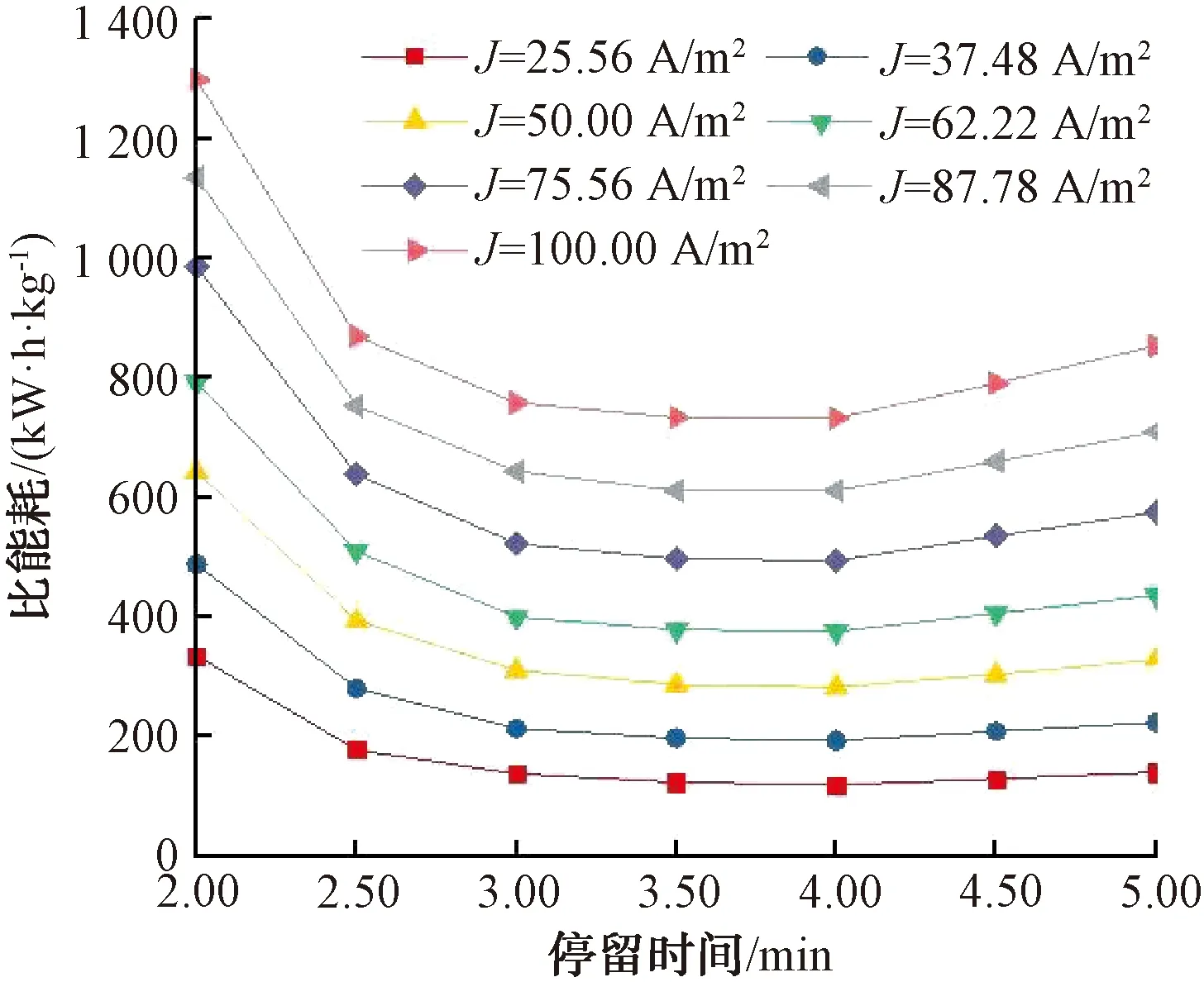

2.2 电流密度对除垢效果的影响

在DSA电极电化学除垢中试试验过程中,影响除垢效果的一个重要因素是电流密度[10],为探究电流密度对DSA电极电化学反应器除垢效果的影响规律,在不同停留时间下,进行了电流密度为25.56~100.00 A/m2的电化学除垢试验。稳定运行1 h后取样测定进出水硬度,试验结果如图4所示。

图4 电流密度对除垢效果的影响Fig.4 Influence of Current Density on Descaling Efficiency

王蛟平[8]研究结果表明反应器出水残留硬度与电流密度呈指数型关系,Kai[12]的研究结果表明氢氧镁石的沉积速率与电流密度呈平方关系。但由于机场循环冷却水中细小悬浮物的存在,在一定程度上干扰了碳酸钙水垢的形成。此外,该机场循环冷却水中含有大量阻垢剂,同样对DSA电极电化学反应过程中碳酸钙水垢的形成产生不利影响。因此,在实际循环冷却水处理中,出水残留硬度与电流密度呈近似线性关系。

孙津鸿[7]的实验室模拟冷却水研究结果表明,在电流密度为22.00~29.00 A/m2、停留时间为5.0 min条件下的硬度去除率为12.70%~21.57%,王蛟平[8]实验室小试研究结果显示,在电流密度为50.00~100.00 A/m2、停留时间为4.0 min条件下的硬度去除率为16.90%~26.20%。而本试验应用于机场循环冷却水进行试验,电流密度为25.56~100.00 A/m2、停留时间为4.0 min时硬度去除率为22.87%~25.35%,说明在相近的电流密度下,阻垢剂的存在对硬度的去除无显著影响。此外,中试试验中,在低于实验室小试30%~50%的电流密度下即可取得相近甚至更高的硬度去除率,可能是实际循环冷却水SS高于实验室模拟原水,导致碳酸钙结晶速率提高造成的。

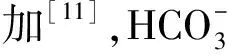

2.3 停留时间对比能耗的影响

在DSA电极电化学除垢试验过程中,可以通过延长停留时间以达到较好的除垢效果,然而停留时间越长,在单位时间内处理的水量越小,会对比能耗造成影响。为探究停留时间对比能耗的变化规律,在不同电流密度下,进行了停留时间为2.0~5.0 min的电化学除垢试验,试验结果如图5所示。

图5 停留时间对比能耗的影响Fig.5 Influence of Detention Time on Specific Energy Consumption

图5为停留时间对比能耗的影响规律,在停留时间为2.0~4.0 min时,随着停留时间的延长,比能耗逐渐降低,并于4.0 min降至最低,当停留时间超过4.0 min时,随着停留时间的延长,比能耗开始增加。在电流密度为25.56 A/m2的条件下,当停留时间由2.0 min升高至4.0 min,比能耗由335.06 kW·h/kg大幅度降低到119.09 kW·h/kg;而当停留时间由4.0 min增至5.0 min时,比能耗由119.09 kW·h/kg升高到140.20 kW·h/kg。

当停留时间为4.0 min时,电流密度在25.56~100.00 A/m2的出水残留硬度含量为174.02~168.43 mg/L,不会对换热设备造成结垢影响[7],因此,综合考虑除垢效果和比能耗,确定停留时间为4 min是本试验条件下的最佳停留时间。

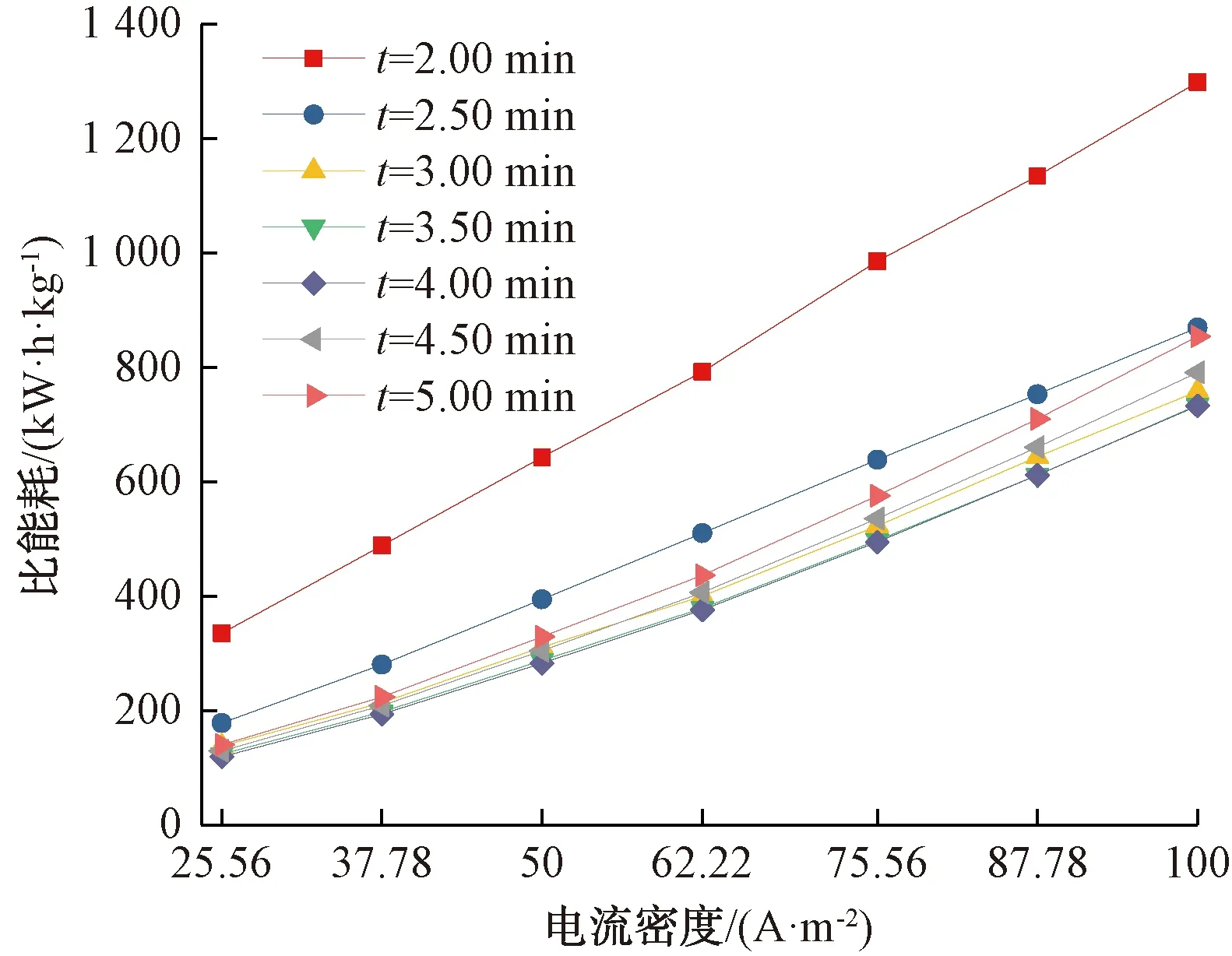

2.4 电流密度对比能耗的影响

DSA电极电化学除垢工艺中,增大电流密度必然对比能耗造成一定的影响。中试试验中,在不同停留时间条件下,探究了电流密度对比能耗的影响规律,试验结果如图6所示。

图6 电流密度对比能耗的影响Fig.6 Influence of Current Density on Specific Energy Consumption

由图6可知,在不同的停留时间下,比能耗与电流密度呈近似线性递增关系,随着电流密度的升高,比能耗也大幅度增长,这可能是因为在停留时间确定的情况下,比能耗的增加主要受DSA电极电化学除垢工艺运行的电流和电压的影响。当停留时间为4.0 min时,电流密度由25.56 A/m2增至100.00 A/m2,出水残留硬度含量由174.02 mg/L降至168.43 mg/L,而比能耗由119.09 kW·h/kg增至732.73 kW·h/kg,出水残留硬度仅降低了5.59 mg/L,但比能耗却增加了613.64 kW·h/kg。这表明电流密度的升高对比能耗影响显著,但对硬度的去除影响较小。所以,确定本次试验条件下最优电流密度为25.56 A/m2。

综上,DSA电极电化学除垢试验的最佳运行条件是电流密度为25.56 A/m2、停留时间为4.0 min,此时硬度由进水的225.62 mg/L降至174.02 mg/L,比能耗为119.09 kW·h/kg。

2.5 阴极水垢形貌及晶型分析

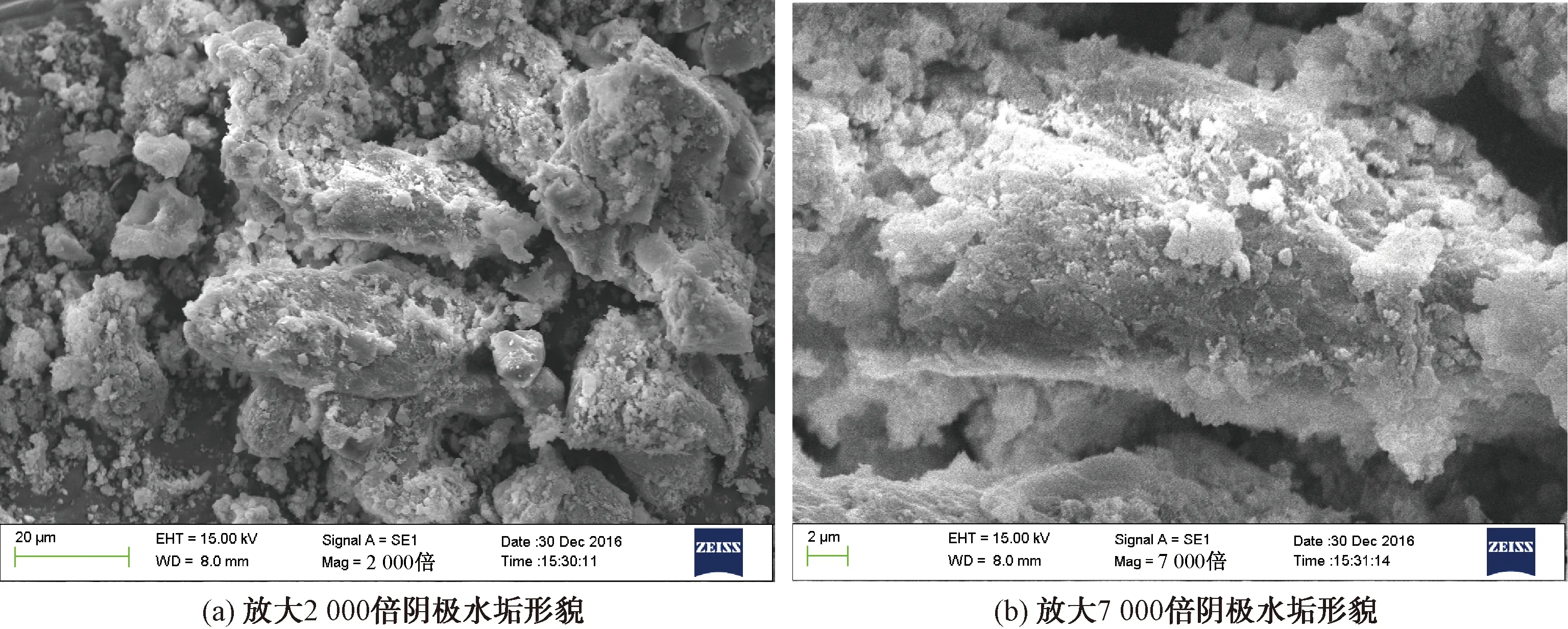

试验中,在最小停留时间为2.0 min,即表面负荷为15.01 m3/(m2·h)时,大量极板间的CaCO3水垢颗粒仍能沉降至反应器底部,表明极板间的水垢颗粒沉降性能较好。为观察极板间水垢的微观形貌特点,使用扫描电镜(SEM)对阴极水垢进行表征,结果如图7所示。

由图7可知,极板间产生的水垢大部分具有不规则形状,造成这一现象的原因可能是阻垢剂的存在导致的。此外,孙津鸿[7]实验室小试研究结果显示,在提高3倍电流的情况下,通过倒极方式能将水垢剥离率提高到32%,王荣君[13]实验室小试研究表明,通过改变电流密度及除垢时间,倒极除垢率能达到20%以上。但在本中试试验条件下,产生的水垢紧密附着在阴极板上,稳定运行1个月后,未出现电极钝化现象,通过倒极方式不能有效剥除阴极产生的沉积物,必须借助外力将其清除,因此,阻垢剂的存在对阴极沉积物的去除产生不利影响。

图7 不同放大倍数的阴极水垢SEM照片Fig.7 SEM Images of Cathode Scale with Different Magnification

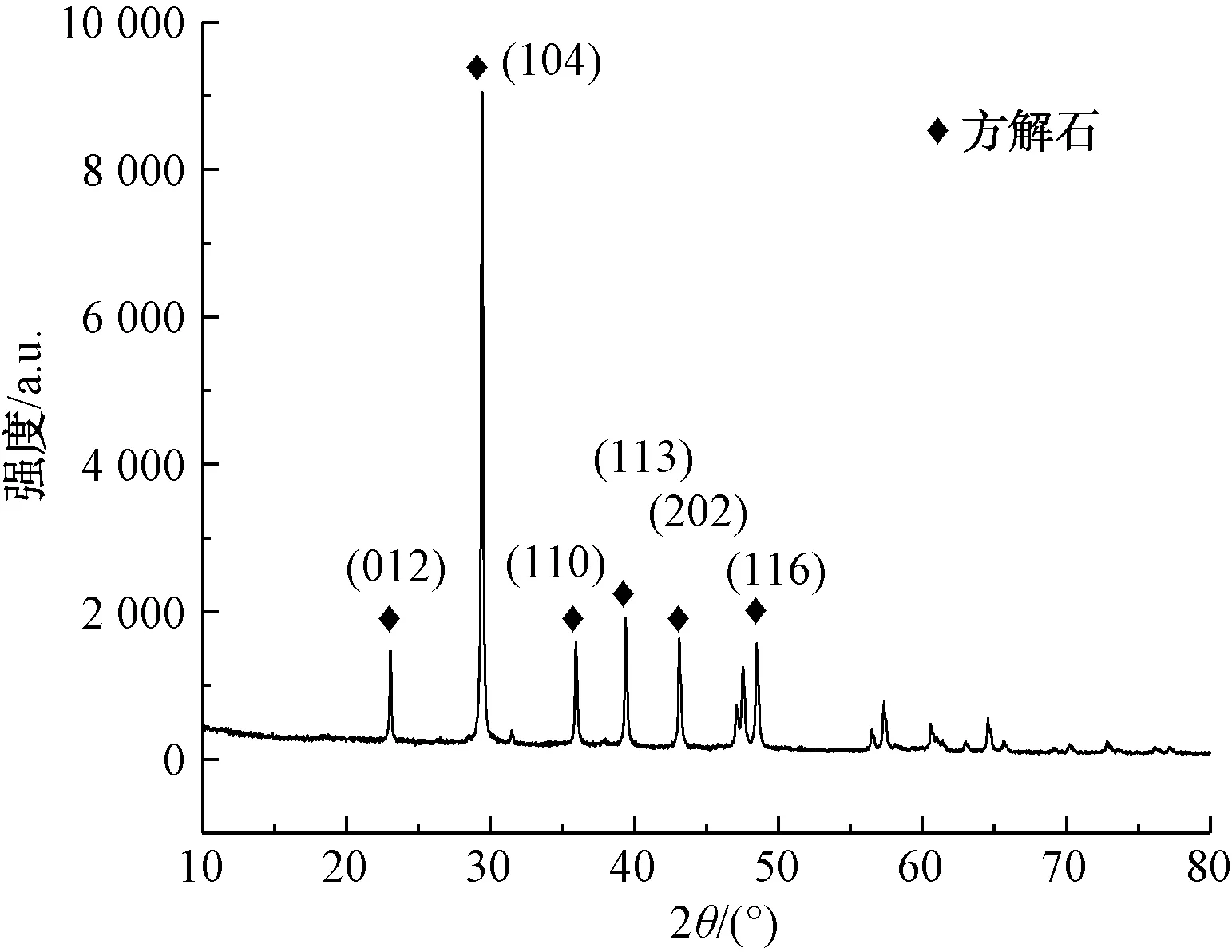

为进一步研究阴极水垢的微观结构,应用X射线衍射(XRD)对其进行定性分析,结果如图8所示。

图8 阴极水垢XRD图谱Fig.8 XRD Pattern of Cathodic Scale

由图8可知,阴极水垢主要以方解石(calcite)形式存在,方解石物相对应的PDF卡片为05-0586。

3 结论

(1)在停留时间为2.0~4.0 min时,随着停留时间的延长,出水残留硬度降低较快,而比能耗随之降低;当停留时间高于4.0 min时,出水残留硬度降速趋缓,而比能耗却逐渐升高。

(2)出水残留硬度随电流密度的增加而线性降低,但在不同停留时间下出水残留硬度的线性减量近似相同。比能耗随电流密度的增加而线性升高,但比能耗的线性变化幅度远远高于出水残留硬度。

(3)综合考虑出水残留硬度和比能耗,确定中试试验条件下最优运行工况是停留时间为4.0 min,电流密度为25.56 A/m2,此时出水残留硬度含量为174.02 mg/L,能有效去除循环冷却水中的硬度,保证设备长期稳定运行,此时比能耗为119.09 kW·h/kg。

(4)中试试验条件在相近的停留时间和电流密度条件下,能够取得相近的硬度去除率,表明阻垢剂的存在对除垢效果影响不大。

(5)SEM表明阴极水垢形状不规则,而XRD分析表明极板水垢为方解石型的CaCO3,与实验室小试相比,阻垢剂的存在显著影响了倒极除垢效果。