PDMS渗透汽化膜分离水中有机物的研究进展

张 静

(上海电气集团股份有限公司中央研究院,上海 200000)

渗透汽化(PV)膜分离技术是一种新型膜分离技术,其在分离普通精馏难于分离或不能分离的近沸点恒沸点混合物、有机溶剂、混合溶剂中的微量水,以及废水中少量有机污染物等,具有经济上和技术上的明显优势[1]。PV脱除有机溶剂中微量水的研究开展最多、最成熟,工业化应用案例主要为醇类、酮类、醚类及四氢呋喃脱水,主要两大供应商为江苏九天高科和山东蓝景,其中,九天高科商业化案例多达150例。然而,目前对于PV分离水溶液中少量有机化合物的研究还较少,其工业应用还处于初步阶段。PV技术分离水溶液中的有机物主要应用于污染控制和溶剂回收两方面。PV用于污染控制的成本变化非常大,主要取决于欲分离的有机物性质和需要达到的分离程度。如果原液中有机物浓度足够高,则可实现回收再利用,这样经济上更有吸引力;如果膜对欲分离的有机物选择性更佳,PV将会广泛地用于有机物回收[2]。相比分离有机溶剂中的水,PV分离水中的有机物所接触的原液成分更加复杂,因此,需要PV膜具有更优的适应性。PV分离水中有机物所用的膜为优先透有机物膜,目前研究所用的膜材料有含硅类聚合物材料[如聚二甲基硅氧烷(PDMS)、聚三甲基硅丙炔]、含氟高聚物(如聚四氟乙烯、聚偏氟乙烯)、聚取代炔烃、其他高分子聚合物(如嵌段聚醚聚酰胺膜、甲基丙烯酸酯-苯乙烯共聚物)[3]。PDMS渗透汽化膜不仅疏水亲有机物,而且具有优良弹性、化学稳定性、耐热耐寒性,可广泛应用于醇类、醚类、酯类、酚类、酮类、卤代烃类、芳香族烃类等有机物的渗透汽化分离,是目前研究最多的PV透有机物膜之一。PDMS渗透汽化膜分离因子受聚合初始原料、刮膜方法、交联程度、活性层厚度、多孔支撑层以及测试条件影响。本文以PDMS渗透汽化膜为研究对象,从制膜条件、工艺参数、膜寿命、膜材料放大生产等方面进行综述。

1 基本原理与性能评价指标

1.1 基本原理

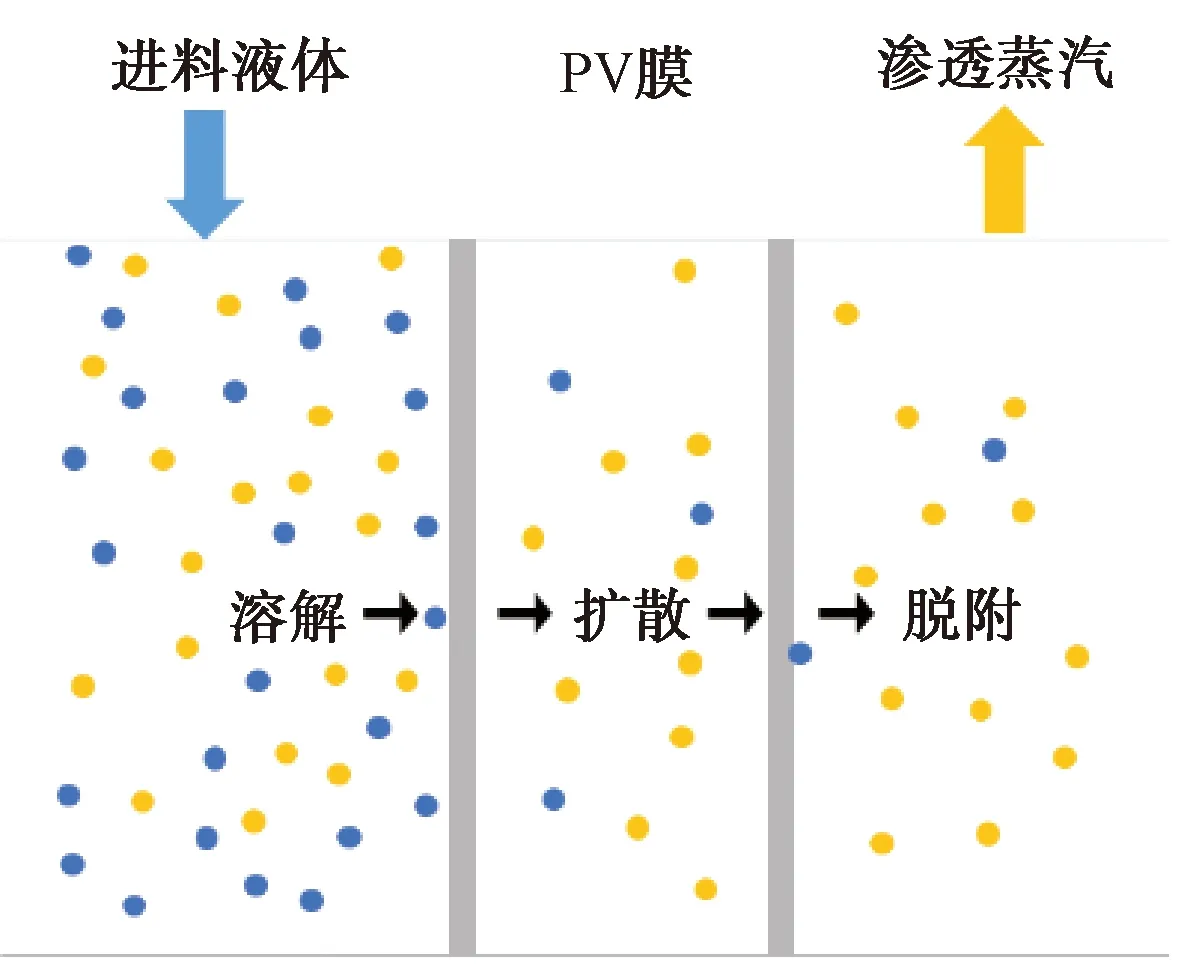

PV技术基于水溶液中有机物和水在膜内的溶解扩散速率的差异,以膜两侧料液各组分的蒸气分压差为传质驱动力,实现对水溶液中有机物的分离。其具体操作过程:水溶液与PV膜活性层的一侧(原液侧)接触,活性层的另一侧(渗透侧)通过保持真空或吹扫状态,实现水溶液中的有机组分在膜内溶解、扩散、脱附和收集,原理如图1所示。

图1 PV膜原理图Fig.1 Schematic Diagram of Pervaporation Membrane Mechanism

1.2 性能评价指标

渗透通量和分离因子是表征PV性能的主要指标[4]。渗透通量是指单位时间内通过单位膜面积的有机物的质量。分离因子、富集因子则表示有机物相对于水的分离程度。通常,渗透通量和分离因子越大,渗透汽化分离性能越好,但很多情况下,渗透通量大时,分离因子反而小[5]。实际应用中膜材料寿命也是关键指标,膜寿命决定了PV技术的经济性。

2 膜材料

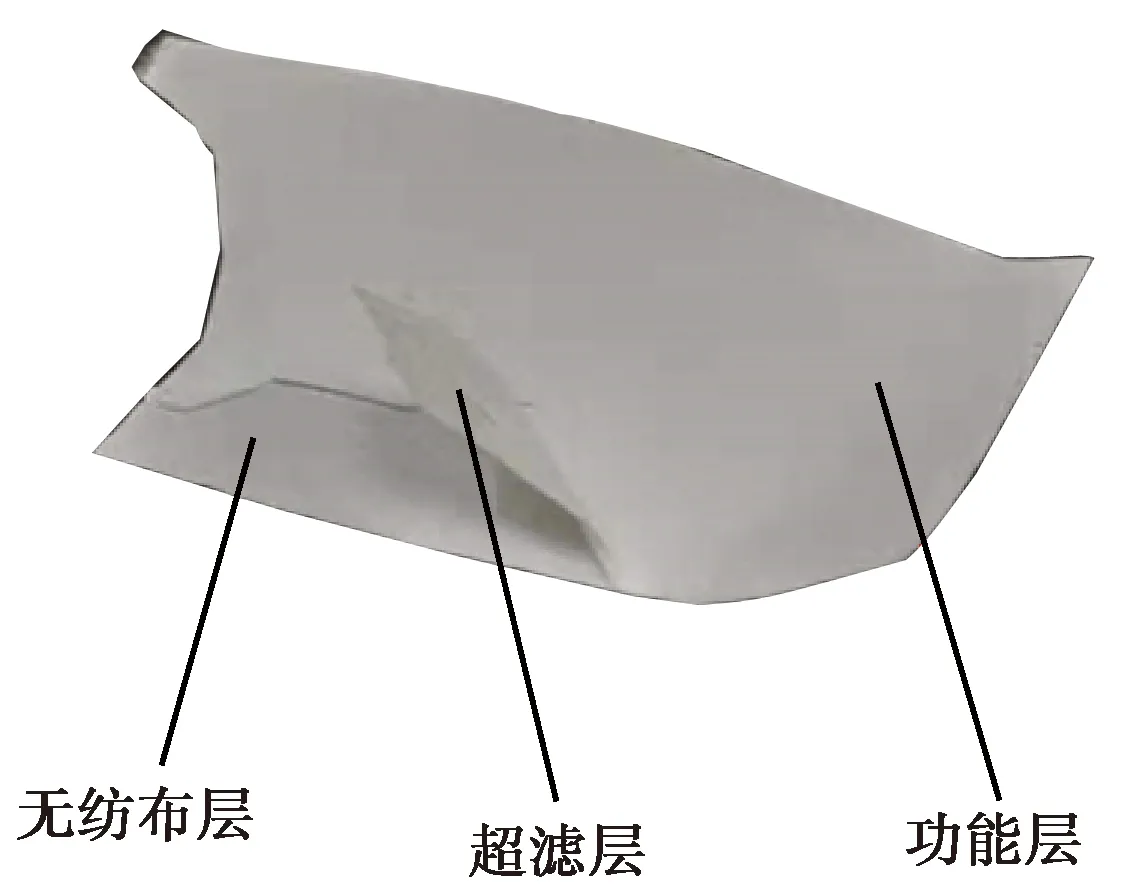

PDMS渗透汽化膜按结构可以分为均质膜和复合膜。PDMS膜很难以自支撑的形式被使用,主要是太薄的PDMS分离层的强度很低,因此,商业膜都是将PDMS分离层做到多孔支撑板层上面形成复合结构的复合膜。典型的复合膜为“PDMS功能层+高分子多孔支撑层+无纺布”3层结构(图2),其中,多孔支撑膜以超滤膜居多。

图2 PDMS渗透汽化膜结构示意图Fig.2 Schematic Diagram of PDMS Pervaporation Membrane Structure

复合膜材料的性质对膜的渗透汽化性能起决定性作用,不同硅材料具有的官能团以及官能团的比例不同,导致了膜的亲、疏水性能不同[6]。另外,PDMS浓度、PDMS黏度、刮膜厚度、固化工艺、支撑层结构及表面粗糙度等都会影响膜的选择渗透性。

2.1 制膜条件

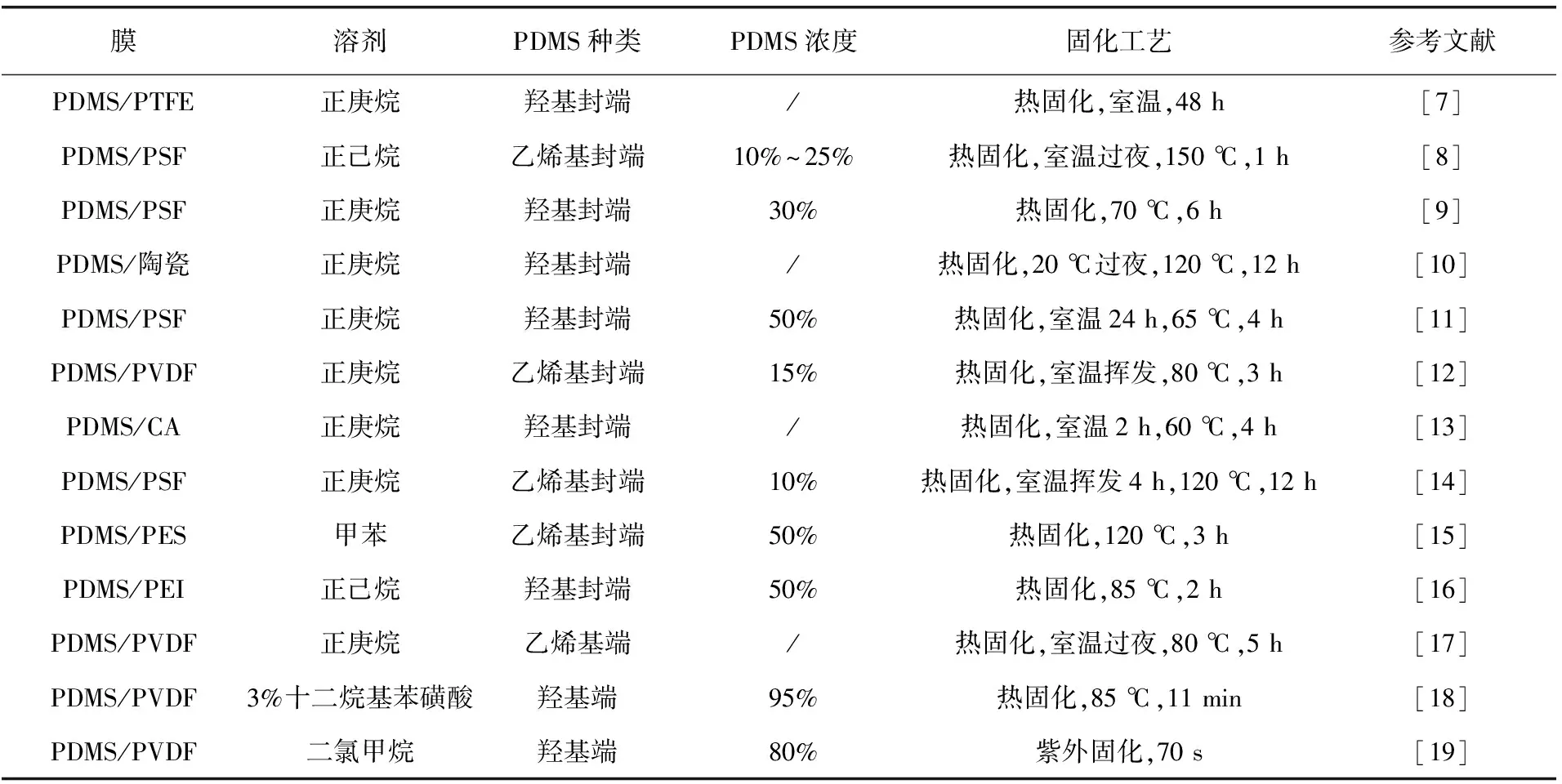

表1综述了多篇文献的PDMS膜制备工艺,发现PDMS种类、PDMS浓度、支撑层、筑膜液黏度、膜层厚度、固化工艺都有所不同。

表1 制膜条件Tab.1 Preparation Conditions

(1)PDMS种类

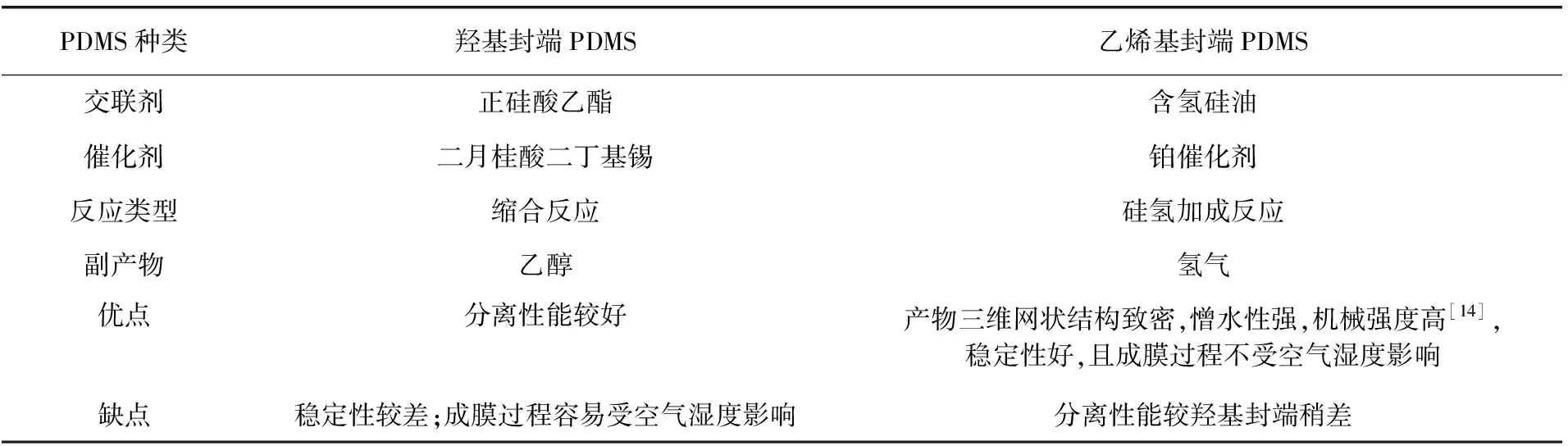

PDMS膜材料种类较多,一般采用羟基封端的PDMS和乙烯基封端的PDMS制备优先透有机物膜。这2种膜材料的主要差别如表2所示。

表2 对比羟基封端PDMS和乙烯基封端PDMSTab.2 Comparison of Differences of Hydroxyl-PDMS and Vinyl-PDMS

(2)PDMS浓度

研究人员制备优先透有机物膜采用的PDMS浓度为10%~95%[7-19]。李珊等[20]采用不同浓度(2%~25%)的PDMS涂膜时发现:当PDMS浓度较低(<10%)时,筑膜液容易下渗至基膜表面的大孔,导致形成的表面涂层不致密,随着PDMS浓度增大,涂层致密性增强,膜的渗透通量下降,而分离因子上升,且变化趋势明显;当涂层浓度较大(>10%)时,随着筑膜液浓度增大,涂层致密性、膜的渗透通量和分离因子呈同样的变化趋势,但变化趋势平缓。采用不同浓度PDMS制备筑膜液时,筑膜液黏度增长速率不一致。PDMS浓度为20%时,筑膜液黏度2 h后达到10 mPa·s(可涂敷),而后快速上升,3 h后达到100 mPa·s;PDMS浓度为10%时,搅拌3 h筑膜液黏度达到10 mPa·s;PDMS浓度为5%时,5 h后筑膜液黏度也没有变化。Tan等[21]认为10%PDMS浓度最佳。但是为了减少有机溶剂的量,需要尽可能增加PDMS浓度。当PDMS浓度较大时,为获得较优渗透通量,需要减小筑膜液涂敷厚度。PDMS浓度过大(>50%)时,聚合反应剧烈,筑膜液中容易出现团聚小颗粒,反应较难控制,因此,需要通过降低反应温度或者添加抑制剂等方式降低反应速率,避免团聚小颗粒出现。

(3)支撑层

支撑层的孔结构、膜材质会影响到制备PDMS分离层时PDMS与超滤层界面之间的作用情况,从而引起膜性能及膜稳定性变化,所以,研究支撑层成为一个不可忽视的问题。展侠等[22]以相转化法制备同样刮膜厚度的聚偏氟乙烯(PVDF)、聚丙烯腈(PAN)、聚砜(PSF)3种多孔膜作为支撑层,制备同样刮膜厚度的PDMS复合膜用于渗透汽化乙醇/水混合物的分离,研究发现PDMS在各底膜表面的厚度为PAN>PVDF>PSF,而在底膜的渗入深度呈相反规律,渗透通量为PAN>PVDF>PSF。而一般情况下膜的渗透通量与PDMS致密层厚度呈反比,原因在于PDMS在多孔支撑层表面的厚度较小(<15 μm),而在支撑层内的渗入深度较大,小分子在渗入PDMS中的传质阻力是总传质阻力的重要组成部分,不可忽略不计[22]。支撑层渗入深度与筑膜液黏度、多孔支撑层孔径有关,该文献未对这2项指标描述。同样的PDMS表层,不同底膜的渗透通量为PI>PVDF>PSF,选择因子为PSF>PVDF>PI[23]。Pan等[24]研究了基膜孔径尺寸、筑膜液黏度对膜性能的影响,研究发现孔径为3.0、1.0、0.45、0.22 μm的PVDF基膜形成的复合膜上,功能层厚度分别为8、11、11、14 μm,分离因子随着孔径减少而增大,通量则随着孔径减少而减小。这是因为孔径越小,筑膜液下渗PVDF孔洞越少,则复合膜功能层越厚,分离因子更大,通量减小则是由功能层厚度加厚和多孔支撑层孔径减小阻力增大两方面因素导致的。

(4)筑膜液黏度

筑膜液黏度一定程度表征了PDMS预交联程度。采用涂敷法制备复合膜时,筑膜液中的高分子聚合物会渗入支撑层孔洞中,称为孔渗[25]。适当的孔渗能增加涂覆层与基膜间的结合力,但较严重的孔渗会堵塞支撑层内的孔隙,增加分离过程中混合液的传质阻力[8]。赵旭红等[26]从调控筑膜液性质的角度,以乙醇水溶液为分离对象,在PDMS浓度为10%下,利用不同黏度(10、50、90、130 mPa·s)筑膜液在PVDF支撑体上制备PDMS复合膜,研究黏度对制备膜结构的影响,发现随着筑膜液黏度增加,筑膜液在支撑体表面成膜时流动性下降,导致孔渗减弱,PDMS分离层厚度增加,筑膜液黏度为90 mPa·s时,制备的PDMS/PVDF复合膜渗透汽化性能最佳。适宜涂敷的筑膜液黏度与PDMS初始黏度、PDMS浓度、基膜孔径有关,PDMS浓度高,适宜涂敷的筑膜黏度也高。研究可通过吸取少量筑膜液涂敷在基膜上,观察下渗情况,判别适宜涂敷的筑膜液黏度。

(5)膜层厚度

根据溶解扩散模型,膜层扩散步骤是PV工艺的限速步骤[27]。PDMS膜层越厚,有机物需要经过更长的扩散路径,所以膜层阻力会增加,而膜层阻力直接影响膜通量。一般膜层阻力与膜层厚度呈正比,而膜通量与膜层厚度呈反比。但由于生产工艺和膜的机械强度、稳定性,膜层厚度也不能过小。筑膜液涂敷厚度和成品膜PDMS膜层厚度概念不一致,比如PDMS浓度为10%,预交联至筑膜液黏度为30 mPa·s,在孔径为0.02 μm的底膜上,涂敷厚度为150 μm的筑膜液,烘干后的成品膜的PDMS厚度仅为10 μm左右。但同等条件下,筑膜液涂敷越厚,成品膜的PDMS层也越厚。Qin等[28]研究膜层厚度对膜性能的影响,筑膜液涂敷厚度从10 μm增至320 μm,随着厚度增加,总通量和有机物通量都减少,但选择性增加。渗透汽化65 ℃处理5%糠醛水溶液,膜层厚度从10 μm增至320 μm,有机物通量从1 628.1 g/(m2·h)降至125 g/(m2·h),水通量从738.4 g/(m2·h)降至17.8 g/(m2·h)[28]。Nijhuis等[29]在25 ℃分离250 mg/L的甲苯溶液,PDMS膜层厚度从30 μm增至240 μm,有机物通量从20 g/(m2·h)降至13 g/(m2·h),水通量从51 g/(m2·h)降至6 g/(m2·h)。但也有研究者发现膜层厚度增加,有机物通量变化不大,而水通量下降很多,从而膜选择性和渗透液浓度会增加[30]。在30 ℃分离50 mg/L的乙腈水溶液,当PDMS层厚度为1 μm时,乙腈通量为1.62 g/(m2·h),水通量为401.2 g/(m2·h),富集因子为128;PDMS层厚度增至18 μm,乙腈通量为1.56 g/(m2·h),水通量为90.1 g/(m2·h),富集因子为557[31]。

(6)固化工艺

固化方式分为热固化工艺和光固化工艺。对于热固化工艺,固化温度、固化时间是影响膜性能的关键指标。李珊等[20]研究不同固化温度对膜渗透汽化性能的影响,发现升高固化温度,膜的性能增强,但当温度>130 ℃后,固化温度升高,膜性能变差,这与唐俏瑜等[32]结论一致。韩晓迪[33]研究固化温度为40~160 ℃对PV透醇膜的影响,发现随着温度升高,分离因子先增加后减小,渗透通量呈相反趋势,最适宜温度为80 ℃。这与李珊等[20]、唐俏瑜等[32]得到的最佳温度不一致,原因可能在于PDMS种类不一致,所采用的催化剂也不一致,导致最适宜温度不一致。固化温度确定后,固化时间也很关键。一般固化温度越高,固化时间越短。李珊等[20]研究在110 ℃下不同固化时间对PV膜性能的影响,发现固化时间短、固化反应不充分,形成的PV膜分离层不致密,渗透汽化性能差;随着固化时间增加,固化反应充分,性能逐渐稳定,其推荐交联固化时间应大于3 h。较长的交联固化时间使得实现膜扩大生产较为困难。

光固化工艺的反应机理是光引发剂在紫外光辐射下分解为活性自由基,从而引发预聚物和活性稀释剂发生交联固化反应,生成网状聚合物。丙烯酸酯基预聚物的光聚合过程反应活性高、固化反应速率快、合成容易、价格低廉,因此,有机硅丙烯酸酯低聚物是目前用量最大、研究最多的有机硅紫外光固化体系[36]。活性稀释剂能够对低聚物进行溶解和稀释,用来调节体系的黏度。光引发剂引发体系进行交联聚合,决定了光固化反应的速率。光固化工艺固化时间短,可在30 s内完成固化[34],这使得实现放大生产更加容易,但制备效率高、副产物少的预聚物和光引发剂是该工艺扩大推广所需要解决的关键技术问题。

Lee等[9]对比了紫外交联/热交联制备的硅橡胶膜、紫外交联/热交联负载硅颗粒的硅橡胶膜,发现未负载硅颗粒时,紫外交联和热交联的硅橡胶膜性能相差不大,但是负载硅颗粒时,紫外交联比热交联制备的硅橡胶膜通量更高,在60 ℃下分离1%正丁醇溶液,渗透通量为1 520 g/(m2·h),分离因子为19.8。

2.2 扩大生产的主要挑战

目前,PV透有机物膜连续生产碰到的主要挑战如下。(1)溶剂问题。筑膜液制备过程中需要添加正庚烷/正己烷等溶剂溶解PDMS,但是溶剂易燃易爆,增加了生产困难、生产成本,还会产生环境影响,因此,需要减少或者避免溶剂的加入。(2)涂敷的活性层必须在膜收卷前变干,否则膜片容易黏结。而通常商业化制备器的长度为30 m,涂敷速度为1.5 m/min,为了避免收卷时黏住后边的膜,固化必须在20 min内完成,而目前热交联工艺要持续180 min。(3)筑膜液在贮槽中必须保持流动状态,否则难以涂敷在底膜上。而筑膜液制备过程中加入催化剂后聚合反应速率快,黏度急剧上升形成胶体状。因此,需要研发可快速固化、反应速率可控、无溶剂的制备工艺[34]。

针对(1)溶剂问题,Li等[35]采用3%十二烷基苯磺酸溶液代替有机溶剂稀释PDMS,相比传统正庚烷稀释PDMS制备的PV透醇膜,在55 ℃下分离1.5%正丁醇溶液,其分离因子提高30%~53%,通量减少7%~10%。但是采用十二烷基苯磺酸溶液稀释PDMS,稀释度不能太高,否则会出现油水分离的现象。笔者试验发现,对于1 000 mPa·s的PDMS采用3%十二烷基苯磺酸稀释,PDMS浓度<75%,将会出现油水分离的现象。

针对(2)和(3)问题,Li等[18]采取以下措施:①降低交联反应温度,加入乙醇作为抑制剂,减慢交联反应速度以获得更长的涂敷时间;②提高催化剂用量和固化反应阶段温度,减少固化时间;③优化催化剂、水、乙醇、温度等参数,可涂敷时间保持在88.3 min,11 min内固化,实现商业化连续生产的要求。该优化后工艺条件制出的PV透醇膜,在80 ℃下分离1%糠醛溶液渗透通量达到900 g/(m2·h),分离因子达到40[18]。Si等[34]采用紫外光聚合工艺,将甲基丙烯酰氧基丙基甲基二甲氧基硅烷(KH571)与羟基封端PDMS反应,在PDMS上引入甲基丙烯酸酯基团(MA-PDMS)。MA-PDMS筑膜液可在30 s内固化,制出的PV透醇膜表面更光滑、均一,较传统的热交联膜总通量更低,但选择性更好[34]。

紫外光聚合存在的问题在于可紫外光固化的硅橡胶合成过程中副产物较多,该工艺放大还有一定技术难题。膜的扩大化连续生产目前可通过完全不加溶剂,加入适量抑制剂,提高催化剂用量和固化反应阶段温度实现。

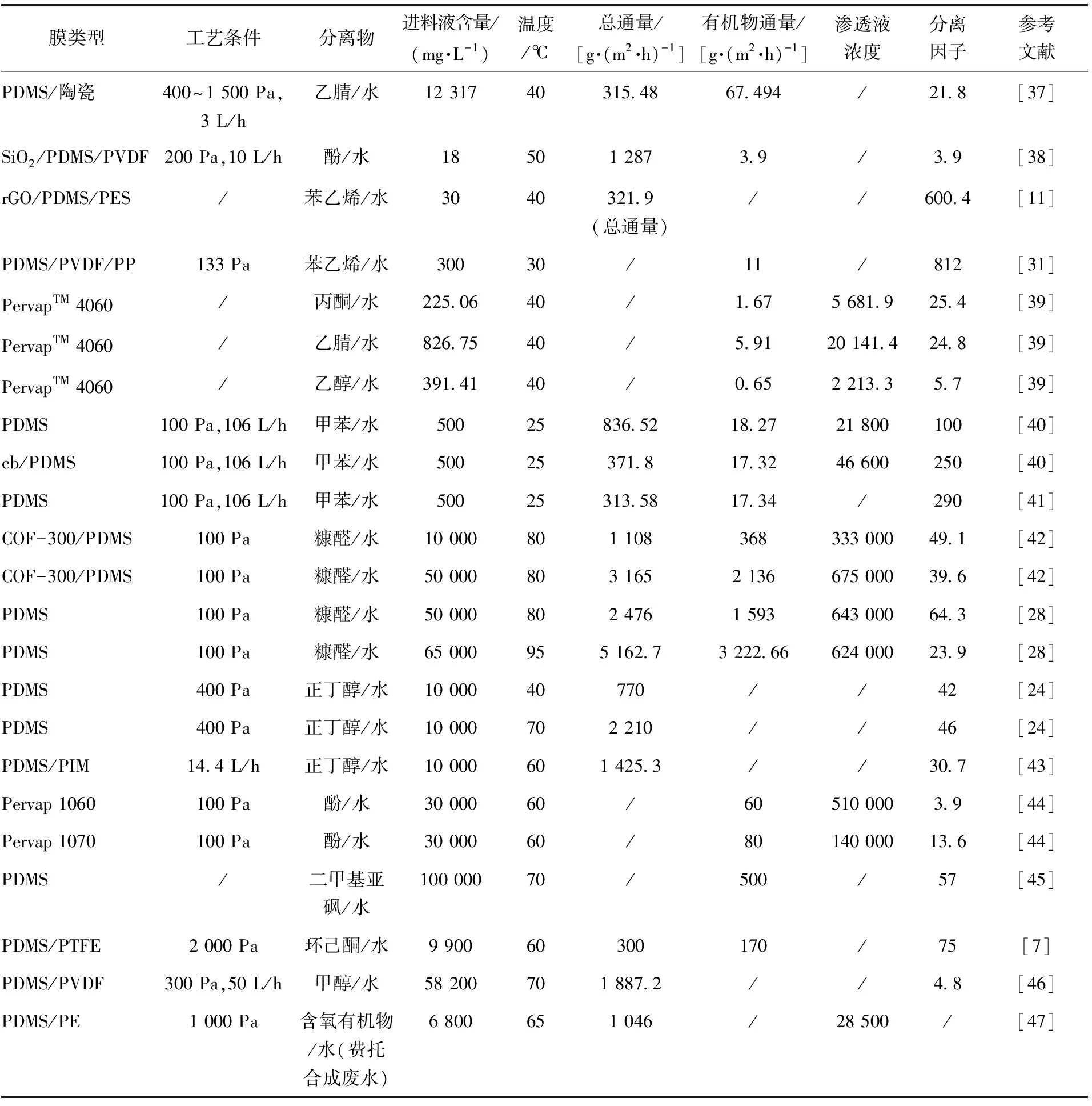

3 应用

目前,从废水中分离有机物的应用研究有乙醇/水、正丁醇/水、乙酮/水、丙酮/水、乙腈/水、甲苯/水、糠醛/水、苯乙烯/水等。由表3可知,PDMS渗透汽化膜性能受工艺参数影响较大,如进料液浓度、温度、进料液流速、渗透测真空压力等。

表3 PV膜在水溶液处理中的应用Tab.3 Application of PV Membrane in Aqueous Solution Treatment

3.1 工艺条件

(1)进料液浓度

进料液浓度越高,分离因子越低,渗透通量越大。Wang等[37]研究乙腈废水乙腈浓度(0.3%~3.6%)对PV膜性能的影响,发现随着乙腈浓度上升,渗透液中乙腈质量百分数上升、通量上升、分离因子下降,这与Khayet等[39]结论一致。但是对于较低浓度的有机物废水,随着有机物浓度上升,分离因子和渗透通量均上升。Aiabadi等[31]研究石化废水中的苯乙烯回收,发现当进料液温度为30 ℃时,苯乙烯质量浓度从20 mg/L上升至300 mg/L,苯乙烯渗透通量从1 g/(m2·h)上升至11 g/(m2·h),水通量从91.2 g/(m2·h)下降至79.5 g/(m2·h),富集因子(渗透液的苯乙烯浓度与进料液的苯乙烯浓度之比)从493上升至812。

(2)温度

温度越高,渗透通量越大,而分离因子需要根据原料组分判断。温度升高时:聚合物链段的热运动增加,活性提高,有利于料液组分在膜中的溶解和扩散;膜上游侧组分的蒸汽压升高,渗透汽化传质动力增大,从而提高PV膜的渗透通量。分离因子需要根据料液中的有机物组分和水分子的活化能,活化能的大小反映了组分透过膜时对温度的敏感度,活化能越高则对该组分透过越有利。温度超过一定范围,分离因子随着温度变化趋势可能会发生变化。唐俏瑜等[32]发现乙醇/水混合物体积分数为25%~35%时,操作温度由50 ℃上升到90 ℃,分离因子先增大后减小,分离因子在60 ℃达到最大。Zhang等[43]研究在40~80 ℃下PIM/PDMS膜分离1%正丁醇溶液,随着温度升高,有机物通量和水通量均上升,在40~60 ℃下分离因子上升,在60~80 ℃下分离因子下降。Wang等[37]研究乙腈废水在18~55 ℃下,温度对PV膜性能的影响,发现随着温度升高,渗透通量上升,分离因子下降,这与Aliabadi等[31]结论一致。Qin等[28]研究糠醛水混合物在35~95 ℃下,温度对PV膜性能的影响,发现随着温度升高,渗透通量上升,分离因子下降。在95 ℃下分离6.5%糠醛水溶液,总通量高达3 222.6 g/(m2·h),渗透液浓度达到62.4%[28]。

(3)进料液流速

当有机物在水中扩散慢、边界层阻力为总传质速率的限速步骤时,增加进料液流速能减少边界层阻力,增加有机物从水溶液向膜表面的扩散速率。比如,当TCA溶液进料流速从0.03 m3/h上升至0.11 m3/h,分离因子从1 300增加到3 200(进料液TCA为135 mg/L,30 ℃)。随着流速从1 L/min上升至5 L/min,乙腈通量从1.9 g/(m2·h)上升至4.6 g/(m2·h),富集因子从200上升到640(进料液乙腈为150 mg/L,30 ℃,1 mm Hg)[31]。而王玉杰等[46]发现在70 ℃下分离5.2%甲醇溶液,进料液流速从20 L/h增至80 L/h,甲醇渗透通量和分离系数变化不大。原因可能是对于较高浓度的有机物溶液,边界层阻力较小;而对于低浓度的有机物溶液,PV膜去除水中少量有机物边界层阻力不能忽略[29]。

(4)膜渗透侧压力

当膜渗透侧压力增大时,分离系数和渗透通量都下降。这是由于组分在膜两侧的蒸汽分压差是渗透汽化传质和分离的推动力,蒸汽分压差越大,推动力越大,传质速率越大。渗透侧压力从1 mm Hg上升至30 mm Hg,乙腈通量从1.56 g/(m2·h)降至0.15 g/(m2·h),水通量从90 g/(m2·h)降至20 g/(m2·h),乙腈通量降幅比水通量更大,富集因子呈下降趋势,从500降至100(进料液乙腈为50 mg/L,30 ℃)[31]。PV膜在65 ℃分离5%乙醇/水混合溶液,渗透侧压力从200 Pa升高到2 500 Pa,膜的渗透通量从800 g/(m2·h)减少到350 g/(m2·h),而透过液中乙醇的含量则先增大后减少,当渗透测压力为1 000 Pa时,透过液中乙醇的含量最高,达到45%[47]。

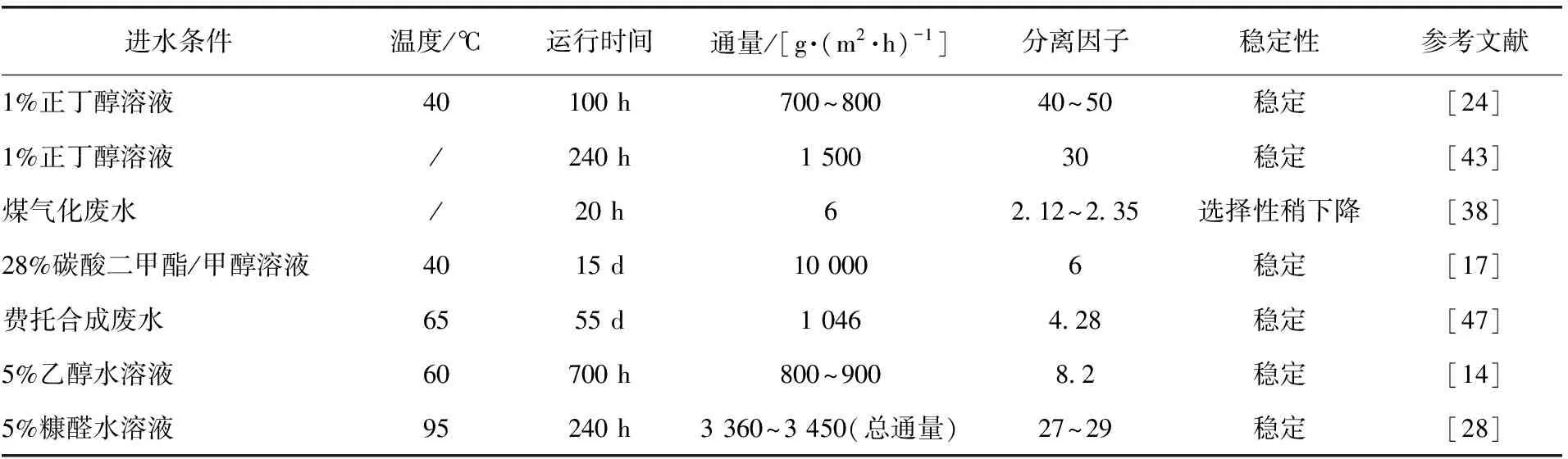

3.2 膜稳定性

对于PV膜长期稳定性的研究较少,特别是对于实际废水的膜性能稳定性数据更少。由表4可知,最长运行时间的是费托合成废水的中试测试,总共运行55 d,性能较稳定[47]。PV膜稳定性主要受膜抗溶胀性、抗污染性影响。Gaykawad等[48]用Pervatech公司的2种PDMS膜研究了发酵液对膜的污染问题,在发酵液中使用过的膜性能下降17%~20%,且清洗后也难以恢复到初始状态。PDMS渗透汽化膜应用于成分复杂的实际废水中,膜污染是个无法避免的问题。由于国内PV膜用于废水处理的案例基本没有,实际使用寿命数据无法获得。考虑经济性,膜寿命需要1年以上,否则太频繁地更换膜片,会极大增加运行成本和运维难度,使得该技术难以大规模推广。

表4 PV膜长期稳定性测试Tab.4 Long-Term Stability Test of PV Membrane

4 展望

PDMS渗透汽化透有机物膜分离水中有机物的应用受膜生产放大、膜抗溶胀性、膜抗污染性等制约,目前仍处于工业应用前期阶段。未来研究重点方向包括膜制备和膜应用2个方面。

膜制备方面,可从4个方向研究优化。(1)热固化。通过加入适量抑制剂,减慢交联反应速度,实现较长的可涂敷时间,提高催化剂用量和固化反应阶段温度,短时间内完成固化。(2)紫外光固化。优化可紫外光固化的硅橡胶的合成工艺,减少副产物产生,提高目标产物率。(3)底膜预处理,加强PDMS膜层与底膜的黏结力,从而提高PV膜的抗溶胀性能。(4)通过改性,加强目标透过物的吸附传质,避免污染物质吸附在膜层表面,从而提高PV膜的选择性和抗污染性。

膜应用方面,可从2个方向研究优化。(1)对于低浓度废水,单级渗透汽化透过液浓度仍较低,可通过多级渗透汽化,获取更优的分离效果。(2)增加预处理工艺段,如与超滤、蒸馏、汽提等工艺结合,减少膜污染,提高膜寿命。PDMS渗透汽化透有机物膜能实现废水中有机物的资源回收利用,是很有应用前景的技术工艺。随着该项技术获得越来越多的重视和关注,PV膜法脱除水中有机物实现工业化进程将更加快速。