BMA 架构发动机分装线柔性化改善

许芸生

(领克汽车成都工厂 四川 成都 610100)

引言

传统的发动机总成分装线一般由一条连续的刚性传送设备组成,短则数米,长则数百米。存在的突出问题是:

1)要求每道工序节拍统一,否则会因任何一道工序的停顿、耽误而影响整条生产线的进程,如缺料、缺件、废品或出现意外问题;

2)要求厂房很大、很长、很高对于较大、较重的汽车部件要用行车起吊,土建成本高;

3)连续的生产线隔断了通道,造成供应线路长,人和车辆通行不方便;

4)生产线需要大量设备,投资成本较高,刚性生产线使得一些原本可以同步、交叉进行的工作失去机会[1-7]。

1 规划现状

1.1 方案布局与资源投入

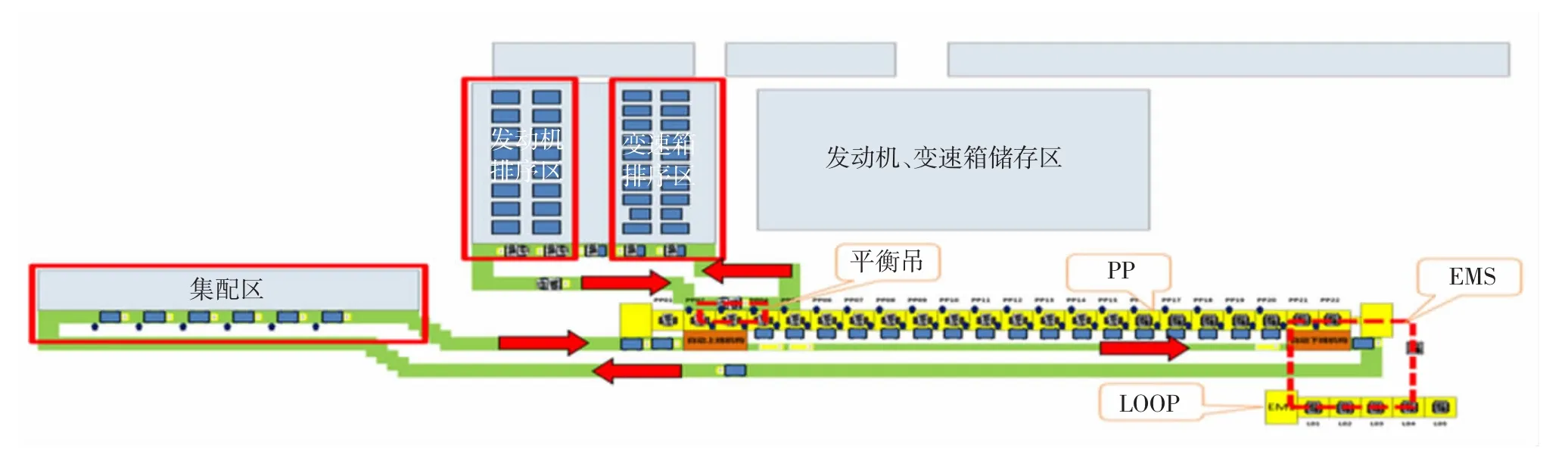

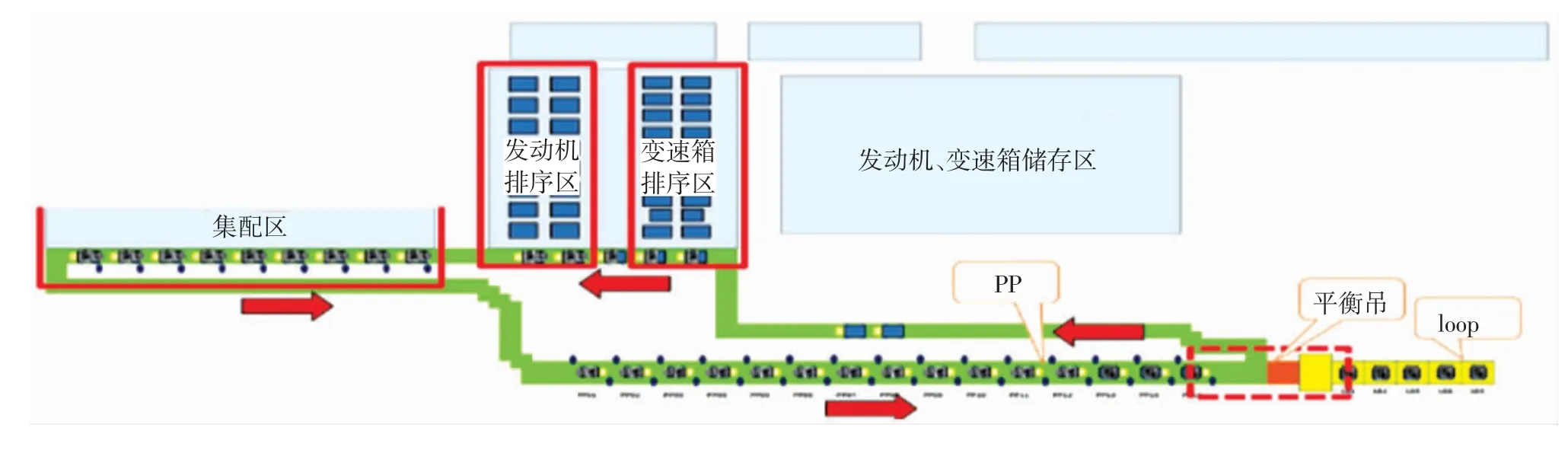

BMA 总装对于发动机分装线的初步规划就是基于钢板链分装线直列排布+双环AGV 输送线的布局形式,如图1 所示。钢板链长80 m,SPS 输送线320 m,钢板链3 m×3 m×22 工位,共计90 m 的辊床与地面进行高强度连接,单侧SPS 物料配送,单侧拿取物料,装配线头、线尾、配备货架自动上下线机构2台、变速器吊装点配备1 台吊装设备,20 台AGV,1 套EMS。此种布局形式在钢板链装配线和货架储存零件方案上进行的小幅度升级,适用于已经采用钢板链装配线的生产车间,但对于新建车间,实用性和便利性都很低。方案整体土建、设备基础投入较多,改造和升级周期长,并且改造过程中无法进行生产,限制了未来线体升级和新产品模块导入。

图1 钢板链分装线布局

1.2 生产执行性分析

1.2.1 工艺方案分析

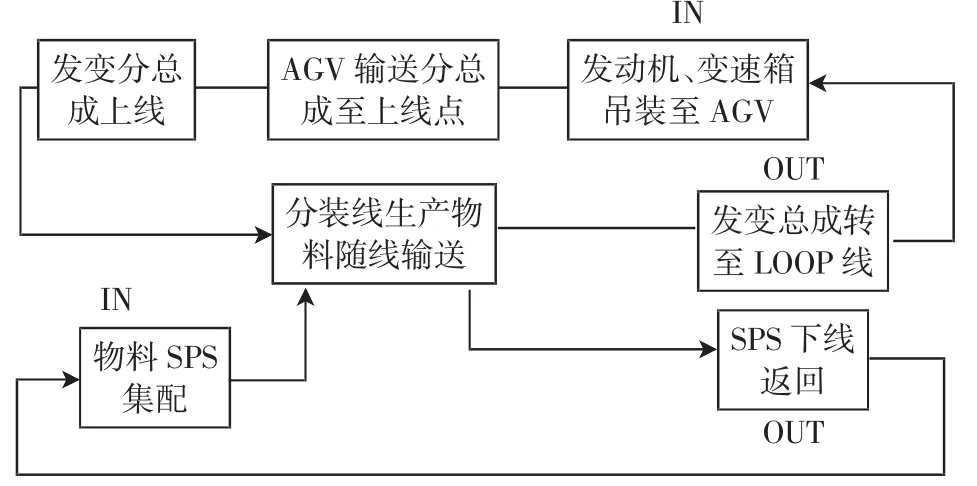

钢板链分装布局生产工艺流程、钢板链分装线生产现场如图2、3 所示。

图2 钢板链分装线生产工艺流程

图3 钢板链分装线现场生产

此方案完成发动机分装需要完成:

1)发变分总成吊装;

2)AGV 输送;

3)分总成上线;

4)SPS 集配;

5)分装线生产;

6)SPS 随线;

7)发变总成下线;

8)SPS 下线返回。

共8 个工艺步骤,工艺流程复杂,其中一个环节出问题,都会造成整个生产流程的停止,难以达成车间高效、混流成产的目标。

1.2.2 手边化分析

手边化是把人—机—环境系统作为研究的基本对象,根据人和机器的条件和特点,以人为中心,其他因素向人进行倾斜,从而为人创造出舒适和安全的工作环境,使工效达到最优。

如图4 所示,与SPS 处于同侧的员工将在装配过程中不断转身从身后的SPS 料车上拿取零件,单台发动机需要分装共97 个零件,班组22 个生产岗位,平均每个岗位装配4~5 个零件,员工装配一台发动机平均需要转身4.4 次,而对向的岗位还要在此基础上增加2 次跨越线体的物料拿取动作,人机工程评价进一步降低。

图4 工位员工生产动作图示

2 改善方向

以保留生产线生产节拍、多模块生产的升级和改造空间,降低方案设计导致的停线时长,打造更舒适的作业环境为目的,新方案的要素已经逐渐清晰:

1)减少土建基础的占用;

2)简化工艺步骤,同时避免生产过程中单一岗位停线导致线体生产停止;

3)优化物料手边化率。

3 改善方案制定

3.1 AGV 柔性分装线替换钢板链发动机分装线

核算钢板链分装线各区域的占地面积,集配区占地400 m2,排序区、储存区占地600 m2,钢板链分装线占地250 m2,线体整体长度400 m。利用与SPS相同的AGV 作为发动机总成的移动载体,将钢板链分装线替换为AGV 分装线,在不改变其他条件的基础上,增加22 台AGV,在理想状态下能够直接减少土建基础投入面积约250 m2,并且相较于钢板链,AGV 仅需铺设磁条、设置充电站以及网络信号调试,施工难度更小,安装更简单、安装周期更短,费用投入更低,如图5 所示。

图5 AGV 替换钢板链图示

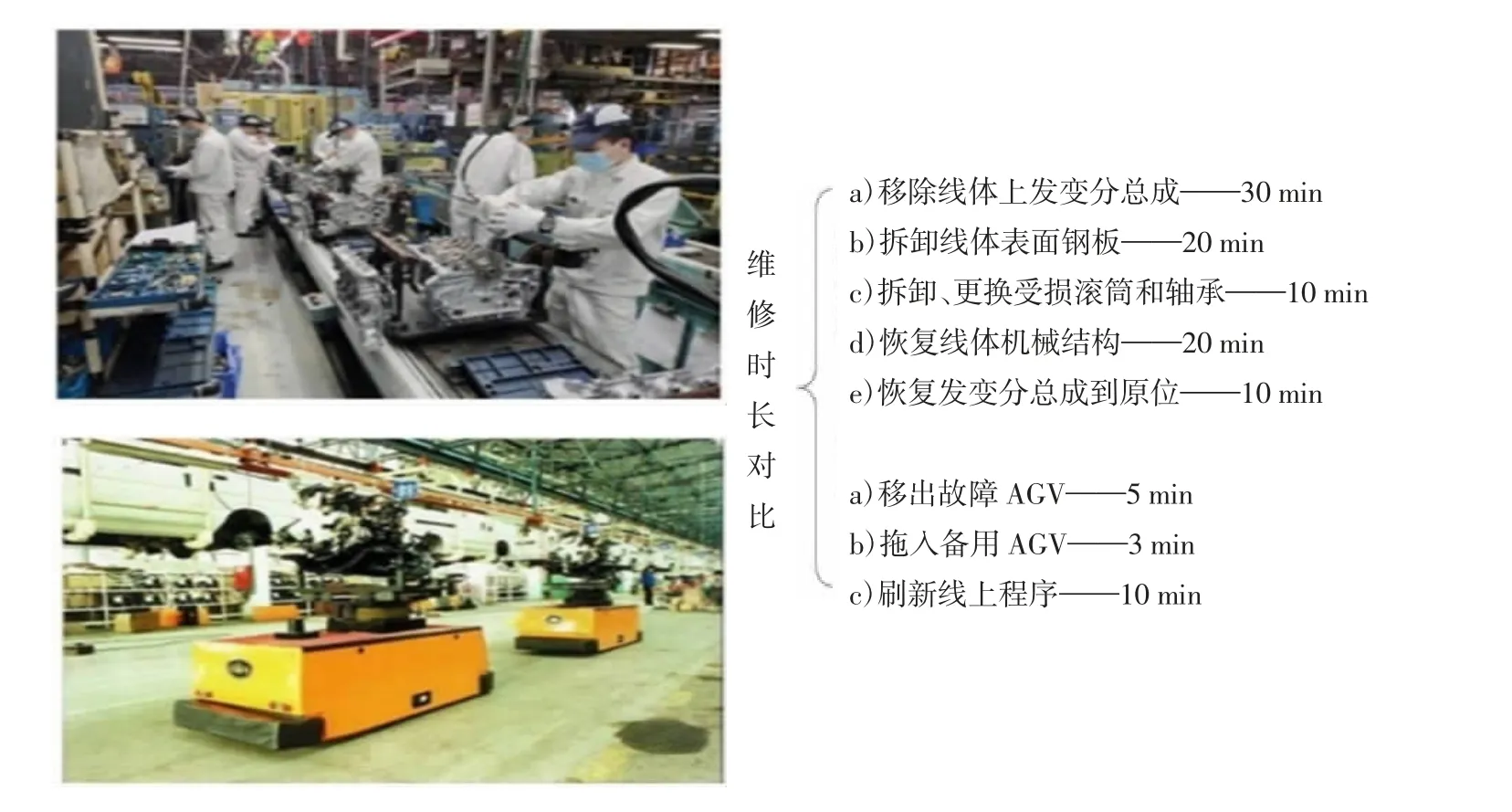

同时替换钢板链分装线还能够避免钢板链分装线方案的另一个重要隐患。钢板链分装线的动力传递是在线头、线尾处布置两个驱动电机进行驱动,中间采用滚筒支撑钢板链,从而实现低摩擦、平顺的输送。但在线头平衡吊将发变分总成吊运到线体托盘上时,两者接触瞬间产生相对的碰撞和撞击,这一现象在量产时表现得更加频繁,当滚筒本身以及滚筒内的轴承出现损坏时,钢板链式生产线将无法再继续运行,并且由于其本身的结构原因,维修难度较高,单次处理停线时长约90 min。而AGV 单台损坏只需要脱开AGV 与分装台的连接,拉入一台新的AGV,刷新线上程序,整体时长不到20 min,能够更快恢复生产。AGV 与钢板链故障维修时长对比如图6 所示。

图6 AGV 与钢板链故障维修时长对比

综上所述,AGV 直接替换钢板链分装线的直接投入为增加22 套分装AGV(SPS 使用单独20 台AGV),减少250 m2的土建基础占用。

3.2 工艺方案与物料手边化优化

优化发动机分装线的工艺方案,直接目标就是整合原方案的8 项工艺步骤[8-9]。

当用AGV 替换钢板链分装线后,SPS 能够整合到分装AGV 的运行路径中,优化后的AGV 路线从原来的320 m 降至240 m,整合后的生产工艺步骤为:

1)吊装发变分总成到AGV 上;

2)AGV 拉取发变分总成;

3)AGV 拉取SPS 料车;

4)分装线生产;

5)发变总成下线;

6)AGV 返回发变排序区。

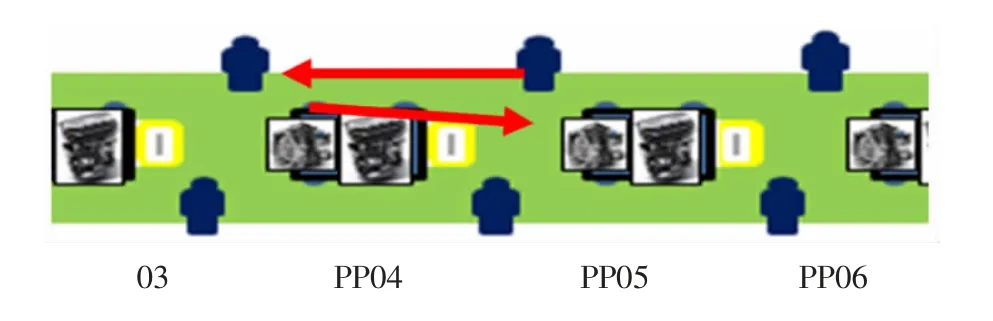

工艺步骤减少2 项,生产效率和设备利用率得到大幅度提升,同时整合后节省6 台AGV。工艺方案优化如图7 所示,AGV 路线优化如图8 所示。

图7 工艺方案优化

图8 AGV 路线优化

新方案中分装AGV 拖动SPS 料车上线,对提高物料手边化率至关重要,员工操作时只需要在左手/右手边的SPS 上拿取物料进行装配,转身次数由平均4.4 次降为0 次,右侧操作工作业循环横跨线体次数由2 次降为0 次,人机工程作业得到有效提升,如图9 所示。

图9 人机工程优化

4 结束语

本文中AGV 应用于发动机分装系统后,不仅作为分装台驱动使用,也作为SPS 驱动系统,能够同时满足物料级配和分装生产需求,提高了工艺流程效率。同时土建基础占用极少,很好地保留了生产线的升级和改造潜力,降低了资金投入,大幅度削弱了长时间停线的风险。更重要的是,这种模式切换为混流装配模式时,基本可以做到无缝切换,升级项目少、改造周期短。在满足柔性化需求的同时,保证了较低的改造成本和较短的改造周期,适应生产多品种产品的市场需求,提高企业的制造力、设备重组能力和对市场做出敏捷反应的能力。