微波辅助/催化热解废油脂制取富烃生物油研究进展

吴秋浩,王允圃*,张淑梅,曾 媛,刘玉环,RUAN Roger

(1.南昌大学生物质转化教育部工程研究中心,江西 南昌 330047;2.南昌大学食品科学与技术国家重点实验室,江西 南昌 330047;3.生物精炼中心和生物制品与生物系统工程系,明尼苏达大学,圣保罗 55108,美国)

化石能源日益枯竭和世界环境问题日益严峻等在全球引起了极大的关注[1]。生物质能源作为可再生、环境友好型能源,其转化制备燃料及“绿色”化学品成为学者们的研究热点[2-3]。废油脂类生物质产量巨大,是一种极具潜力的可再生能源物质[4]。其中,餐厨废油的产量高达500万吨/年[5],食用油加工副产物之一皂脚的产量为食用油产量的6%左右[6]。废油脂类生物质的主要成分为脂肪酸甘油酯和脂肪酸盐,将其合理利用,不仅可以减少环境污染,同时可以缓解能源危机。目前废油脂类生物质的利用研究主要集中在有价值成分的提取[7-9]、饲料化[10]、甲酯化制备生物柴油[11-12]等方面。国内外针对废油脂制备生物柴油的研究已有很长的历史,且生物柴油已经得到了一定的应用。传统酯交换工艺制备生物柴油对原料要求较高,预处理工序复杂,导致生产成本高昂[13]。与酯交换工艺相比,热解对原料的适应性更强,工艺更为简单,是一种极具潜力可持续发展的技术[14]。但是,废油脂热解技术依然存在一些问题,如生物油含氧量高、热值低、烃类含量少以及单一产物选择性差等[15-16]。针对这一系列问题,研究者们从原料的预处理[17-18]、共热解体系的构建[19]、反应体系的优化设计[20-21]、催化体系的优化设计[22-23]等方面进行了生物油提质研究。Roger Ruan 教授团队在微波辅助快速热解(MAFP)方面进行了较多的研究,发现微波热解在多方面要优于传统(电加热)热解,其热效应和非热效应在提高生物油产率和品质方面有独特的优势[15]。本文综述了微波辅助/催化热解技术特点及其在废油脂转化富烃生物油中的应用研究,以期对废油脂微波热解技术的发展提供参考。

1 微波加热原理及特性

1.1 原理及特性

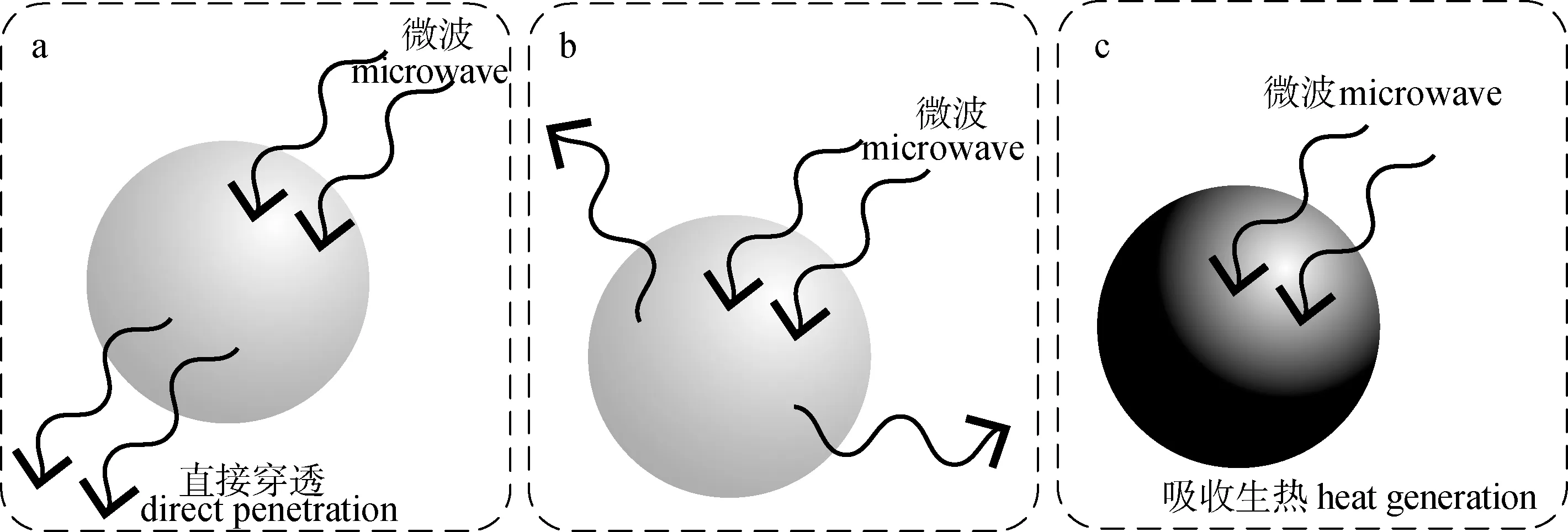

微波是一种电磁场,其本质是由相互垂直的电场和磁场组成[24]。微波与物料的交互关系包括吸收、反射和传递,其中吸收可以产生热量,达到加热的效果,如图1所示[25-26]。与其他介电加热不同,微波加热频率高于100 MHz,应用在微波热解技术中的常用频率为915 和2 450 MHz。微波加热的主要分子机理包括偶极重定向、界面极化和传导3种。微波加热具有一定的选择性,只有微波耦合材料才会吸收微波辐射并将其转化为热量[27]。油脂类生物质由于存在羧基端,有较强的微波吸收能力。微波加热为体积加热,其可穿透物料到达物料内部,实现物料内外同时升温,减少温度梯度。但值得注意的是,微波的穿透深度有限,穿透深度是微波功率降低到表面值的1/e的距离[28]。微波加热还具有升温速率快、无滞后效应等优点[29]。

a.传递 transmission;b.反射reflection;c.吸收absorption图1 微波与物料的3种交互关系示意图[26]Fig.1 Schematic diagram of three interactions between microwave and material[26]

微波介电加热同时存在热效应和非热效应[30],热效应是由微波介电加热引起的温度变化形成的,非热效应是指在微波条件下进行的反应结果与在相同表观温度下进行常规加热的反应结果不同的情况。Jiang等[16]以皂脚为原料对微波加热和电加热进行了对比研究,结果表明:电加热时生物油产量更高,微波加热时生物油中烃含量更高。微波加热下,催化剂表现出了更好的脱氧能力,这可能与微波非热效应有关。目前关于微波非热效应的产生的具体原因尚未明确。Hoz等[31]认为微波非热效应归因于电磁场与反应介质中特定分子、中间体或者过渡态之间直接的、稳定的相互作用,而这种相互作用与反应温度的宏观变化无关。李永红等[32]认为微波频率可能与分子固有频率接近从而发生共振,导致分子中化学键更易断裂。众多研究表明非热效应在降低反应表观活化能方面有积极作用[32-33]。

此外,微波加热中还存在的热点效应。热点是微波介电加热过程中一种无规律的局部高温。Francis等[34]发现微波热点可以促进氢自由基的产生,使得生物油烃含量下降、热值降低,气体中H2含量升高。Yu等[15]的研究表明热点在催化体系中可以促进消炭反应的进行,减少催化剂表面的炭沉积,进而延长催化剂有效使用寿命。另一方面,构建微波串联体系,在催化提质体系中引入微波后,带来的非热效应也可以促进反应的进行。微波介电加热作为一种新技术引入生物质热解中,其应用潜力还有待挖掘。

1.2 微波吸收剂

微波加热具有一定的选择性,材料的介电常数越大,微波吸收能力越强,反之则越弱[24]。虽然提高微波功率与生物质用量之比(比功率)有助于提高生物质的转化,但废油脂自身的微波耦合能力较弱,在缺少微波耦合材料时,寄希望于只通过提高微波功率来提高升温速率和终温是不可行的[35]。一些炭基材料、金属氧化物和无机助剂是良好的微波耦合材料[24]。生物质热解领域常用的微波耦合材料包括碳化硅(SiC)[4]、活性炭[29]等,新型微波热载体包括SiC与金属氧化物复合材料[28,36]、SiC与TiC复合材料[21]等。其中SiC因其耐高温、抗氧化性能好等优点得到较为广泛应用[35,37]。张新伟等[36]对基于SiC的复合微波热载体(TiO2/SiC、Fe3O4/SiC、ZnO/SiC、ZrO2/SiC和Al2O3/SiC等)在实际热解环境下进行了相关研究,结果表明:TiO2/SiC的应用可以显著提高升温速率,从而提高生物油产率。Lam等[38]对比研究了由椰壳制备的活性炭和由木炭制备的微粒炭两种炭材料作为微波吸收剂的反应床升温曲线,并评估了其对煎炸废油热解产物的影响,结果表明:两种炭材料的反应床层表现出的性能差异不显著,但椰壳活性炭床层的升温速率略高。活性炭的比表面积和孔容均比微粒炭大,而微波在多孔物料中的反射有助于物料吸波,进而提高升温速率和终温。

2 微波辅助热解

2.1 废油脂热解

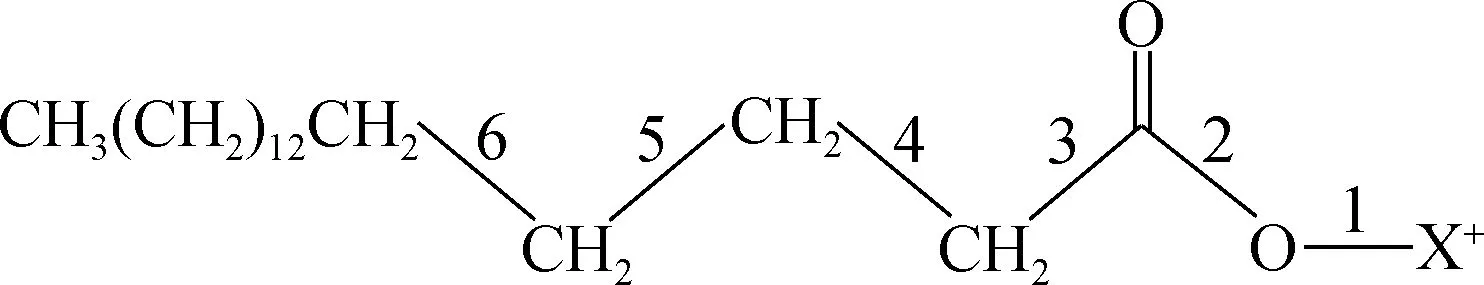

2.1.1不同碱金属脂肪酸盐热解 近年来微波热解废油脂制生物油方面的研究较多,原料包括煎炸废油[38]、木本油脂[39]和皂脚[20]等。废油脂的主要成分为脂肪酸甘油酯和脂肪酸盐,存在极性羧基端,介电性质较佳,微波吸收性能好。粮油工业副产物皂脚的主要成分为脂肪酸钠盐,钠离子的存在使得分子极性更强、微波吸收性能更好、升温速率提高。脂肪酸锂盐、脂肪酸钠盐、脂肪酸钾盐和脂肪酸的对比研究表明:在微波加热下,升温速率从大到小依次为钾盐、钠盐、锂盐和脂肪酸,钾盐的分子极性最大,升温速率最快[17]。金属离子可以增大脂肪酸盐羧基端的电负性,而钾盐的原子半径最大,极性最强。在微波场中,由于外加电场的存在,极性分子脂肪酸盐电子云重排,发生偶极重定向,产生分子摩擦,电能被部分转化为热能。碱金属的引入除增大羧基端极性,提高升温速率外,还可以降低羧基端的键能。Long等[40]根据密度泛函理论对不同脂肪酸碱金属盐的部分键位的键离能进行了计算,键位如图2所示。在未引入碱金属时4号位的键能最小,引入碱金属后3号位的键能大幅下降,且为最低。由此,碱金属的引入可使脂肪酸在脱氧过程中减少C原子的损失,提高液体产率。对不同碱金属脂肪酸盐热解产物进行研究发现,随着碱金属粒子半径增大,液体产物中烯烃含量升高,焦油成分明显减少[17]。

图2 硬脂酸盐模型中部分化学键编号[40]Fig.2 Some of the bond numbers in the stearate model[40]

2.1.2原料不饱和度对热解的影响 废油脂中含有大量的不饱和长碳链,主要包括油酸甘油脂(C18:1)及其衍生物和亚油酸甘油脂(C18:2)及其衍生物以及不饱和脂肪酸盐[41]。脂肪酸甘油酯和脂肪酸盐在热解过程中会产生大量的端烯,不饱和脂肪酸中原有的双键也能够保留下来,由此产生大量的烯烃[17],烯烃可以进一步发生Diels-Alder反应、芳构化反应等生成芳烃,废油脂类生物质微波热解产物含芳烃高达80%[20]。Beims等[42]研究了甘油三酸酯不饱和度对生物油芳烃含量的影响,提出了生物油中芳烃含量与原料不饱和度成线性正相关。最近的研究发现,生物油中甲苯、二甲苯和乙苯的选择性随着原料不饱和度的增大而增加[43]。同时,适度的增大原料的不饱和度,可以减少生物油中含氧化合物的量[43]。原料中的双键可以降低烯丙基中C—C键能,使其易发生β断裂,从而促进脱羧和脱羰基反应,降低生物油中含氧化合物的量。生物油中烷基苯和多环芳烃含量随着原料不饱和度增大而增大,二者均是催化剂结焦的前驱物,同时也是致癌物质[43]。生物油的密度和运动黏度随着不饱和度的增大均有所下降。总体而言,提高原料的不饱和度可以降低生物油中含氧化合物的量、提高芳烃含量,同时降低生物油的运动黏度。

2.2 废油脂与其他生物质共热解

2.2.1与木质纤维素类生物质共热解 木质纤维素类生物质为缺氢生物质,有效氢碳比(H/Ceff)仅有0~0.3[44]。H/Ceff低一方面会导致生物油中烃含量低、酚类等含氧化合物含量高,另一方面容易导致催化剂结焦失活[3]。与富氢原料进行共热解可以有效缓解木质纤维素类生物质H/Ceff低带来的一系列问题。Fan等[3]对废油脂与木质素共热解进行了研究,结果表明:共热解时,酚类物质的烷基化和脱甲氧基化得到了提高,单环芳烃的选择性最高可达82.6%。废油脂在热解过程中发生β断裂,生成短链烯烃、氢自由基和烷基自由基,木质素在热解过程中产生酚基和甲氧基苯酚基。来自废油脂的氢自由基会进攻酚基,促进其脱氧生成单环芳烃。二者在共热解中协同效应的进一步研究表明:废油脂与木质素质量比在1 ∶2和1 ∶1时,多环芳烃的生成也存在协同促进作用;当进一步提高废油脂的比例时,多环芳烃的生成表现出协同抑制作用,而单环芳烃的生成依然表现出显著的协同促进作用。Wu等[4]对皂脚和秸秆共热解进行研究,结果表明:二者在含氧化合物尤其是苯酚的脱氧方面显示出了显著的协同促进作用。Duan等[45]研究了皂脚和木质素共热解,结果显示:随着皂脚比例的提高,催化剂结焦量呈下降趋势,表明与H/Ceff高的原料皂脚共热解可以有效缓解催化剂结焦失活。木质纤维素类生物质与废油脂类生物质共热解所得生物油组成接近汽油,有望部分替代汽油。此外,值得注意的是,木质纤维素类生物质中有较丰富的含氧芳环结构,与废油脂共热解可以促进脱氧同时保留芳环结构,对于生产苯、甲苯、二甲苯等化工原料有重要意义。

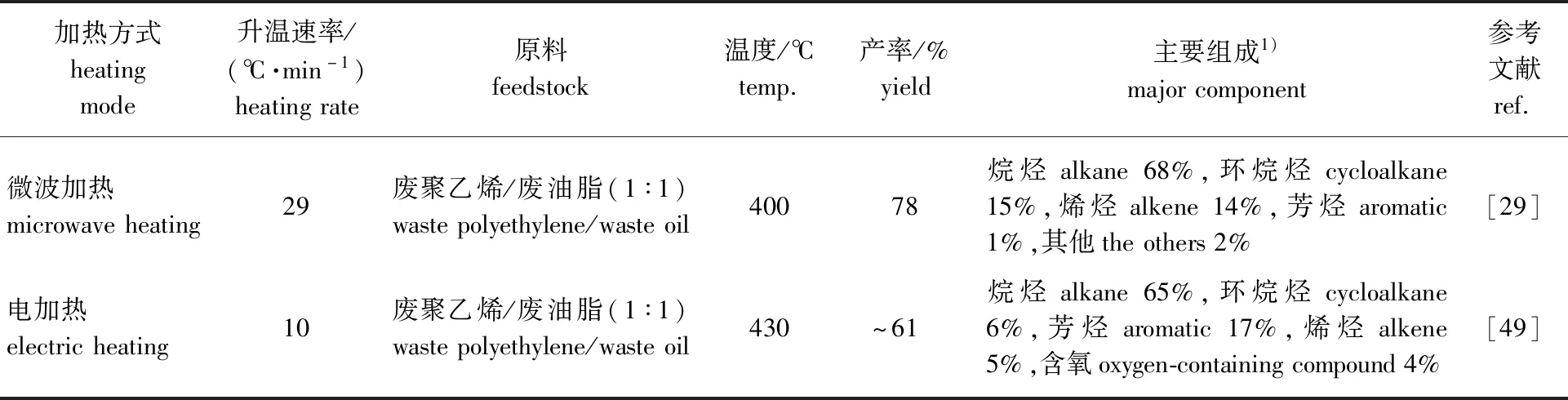

2.2.2与废弃聚合物共热解 有学者对废油脂与废弃聚合物共热解进行研究,如皂脚与废旧轮胎共热解[46],废油脂与塑料共热解[47-48]。这些聚合物有一个共同特点,即碳的质量分数超过80%,不同的是塑料中氢含量高且不含氧,而轮胎中氢含量较低且含有氧。微波辅助共热解与非共热解相比,可以有效提高升温速率,同时提高终温。Wan等[47]研究发现,微波热解废油脂升温速率可达17 ℃/min,终温为300 ℃;微波热解废塑料升温速率可达20 ℃/min,终温为300 ℃;二者质量比1 ∶1 混合后进行微波共热解,升温速率可达50 ℃/min,终温为500 ℃。皂脚中的含氧化合物可以促进来自轮胎中的长碳链断裂,生成更多的短链烷烃和烯烃,然后经HZSM-5催化后可形成芳烃[46]。进一步研究皂脚与废旧轮胎共热解的协同效应后发现,二者在生物油产率方面并不存在协同促进效应,共热解时生物油的实际产率要略低于理论计算值。但就生物油中芳烃产率而言,共热解存在显著的协同促进作用,芳烃实际产率比理论产率高出21.68%。由于塑料中氢含量高且不含氧,因此具有高H/Ceff,在共热解过程中是良好的供氢体。在与废弃聚合物共热解中,废油脂在促进长碳链的断裂方面有重要意义。同时,像氢含量高的塑料在热解过程中会促进废油脂的脱氧,提高生物油中烃类含量。不同加热方式下共热解产物对比如表1。

表1 共热解中电加热与微波加热液体产物的对比Table 1 Comparison of liquid products of electric heating and microwave heating in co-pyrolysis

如表1所示,在共热解中采用微波加热可以有效提高升温速率,所得生物油产率更高、固体残渣更少。对比微波加热与电加热,微波加热时烃质量分数高达97%,几乎不含有含氧化合物,电加热时含有4%含氧化合物。两者烷烃含量相近,微波加热时环烷烃和烯烃含量要远高于电加热,而电加热时芳烃含量远高于微波加热。微波加热升温速率更高,气体停留时间短,可以减少二次反应的发生,产物中环烷烃和烯烃的含量更高;电加热升温速率较低,气体停留时间较长,易于发生二次反应生成更多的芳烃,而多环芳烃是催化剂结焦的前驱物,芳烃含量高、催化剂易结焦失活。综上,微波加热应用于共催化体系可以有效提高升温速率,减少生物油中芳烃含量,进而可以延长催化剂使用寿命。

3 微波热解催化剂

3.1 非微波驱动型催化剂

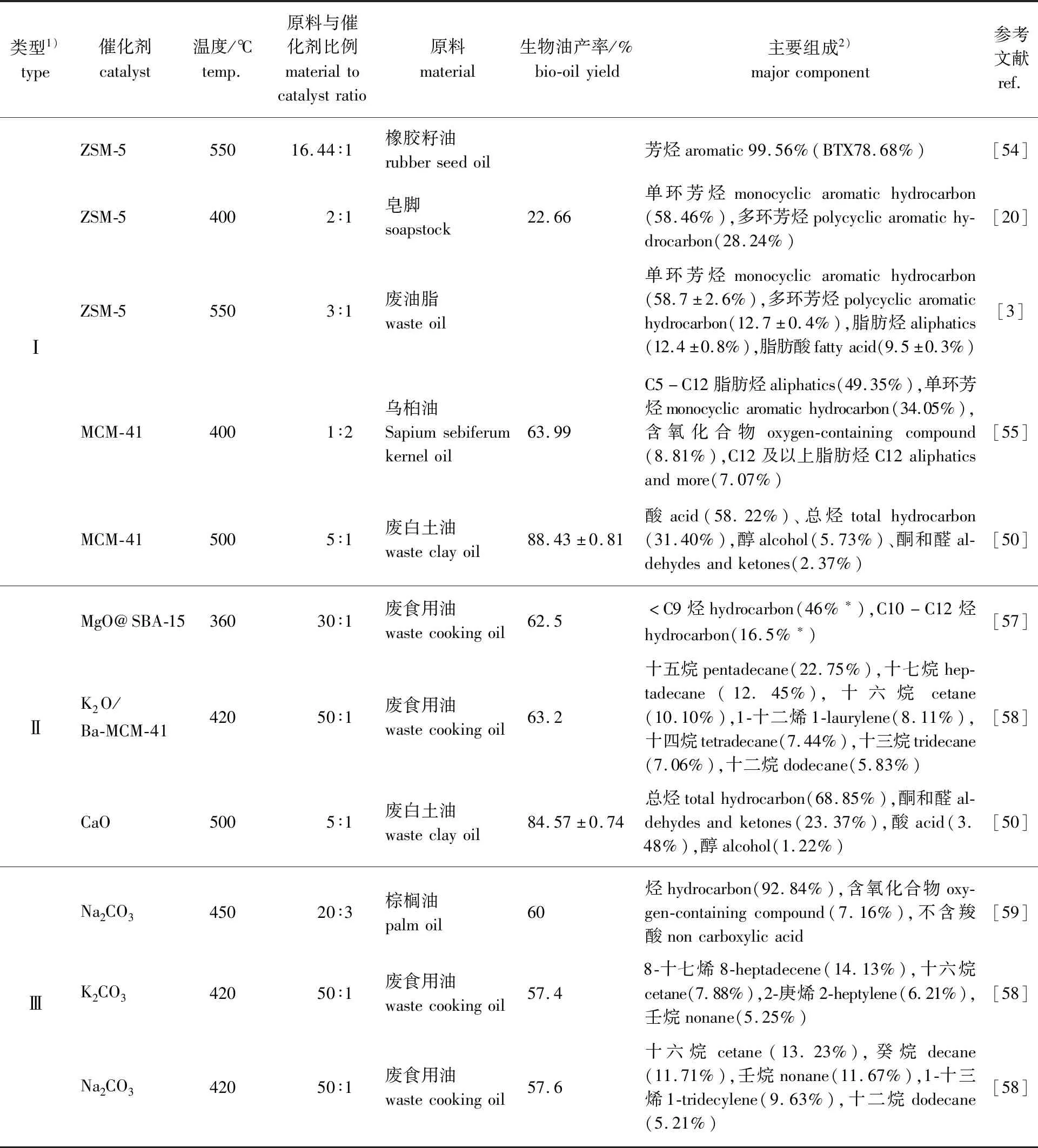

3.1.1分子筛催化剂 为了获得高品质生物油,催化剂的使用是必不可少的。用于废油脂热解的常用催化剂主要有分子筛催化剂,如ZSM-5、MCM-41[4];金属氧化物,如CaO、MgO、Al2O3[50-52];金属盐类,如Li2CO3、Na2CO3、K2CO3、NbOPO4[40,53]等。表2总结了分子筛催化剂、金属氧化物、金属盐及复合催化剂在废油脂微波热解中的催化性能。分子筛是硅氧四面体和铝氧四面体通过共顶点连接而形成的具有规则孔道结构的无机晶体材料。根据孔径大小可分为微孔分子筛(<2 nm)、介孔分子筛(2~50 nm)和大孔分子筛(>50 nm)。常用的微孔分子筛催化剂有ZSM-5,介孔催化剂有MCM-41、SBA-15,关于大孔催化剂的研究较少。ZSM-5的微孔孔径0.55~0.56 nm,对芳烃具有极佳的选择性。催化热解橡胶籽油研究显示,ZSM-5具有较强的脱氧和芳构化能力,且单环芳烃择型催化能力突出[54]。优化催化温度、热解温度、氮气流速和质量空速等条件后,芳烃质量分数高达99.56%,苯、甲苯和二甲苯(BTX)质量分数高达78.68%(表2)。ZSM-5在皂脚和废油脂的热解中也表现出了良好的芳构化能力,表2中总结了3种不同原料在ZSM-5催化剂下进行微波热解,所得生物油中单环芳烃均为主要成分。介孔分子筛MCM-41催化油脂微波热解所得生物油中脂肪烃是优势产物。MCM-41催化热解乌桕油研究显示,C5~C12的脂肪烃是主要产物,占49.35%,其次是单环芳烃占34.05%[55]。以ZSM-5和MCM-41为催化剂对皂脚与秸秆热解的研究也表明,ZSM-5芳构化能力比MCM-41强,MCM-41脱氧能力比ZSM-5强,且二者共催化时在芳构化和脱氧能力上均表现出了良好的协同作用[4]。在最佳条件下,芳烃质量分数高达80.33%,显著高于ZSM-5单独催化时的70.74%、MCM-41单独催化时的68.23%、无催化剂时的40.30%。

3.1.2金属氧化物和金属盐催化剂 常用的金属氧化物催化剂包括碱土金属氧化物(SrO、CaO、MgO等)、过渡金属氧化物(CoO、NiO、ZrO2等)、镧系金属氧化物(CeO2等)等。对3类常用的金属氧化物催化剂进行研究后发现,碱土金属氧化物在废油脂的热解中表现出了很强的脱氧能力,主要表现为酮基化反应[56]。CaO单催化时羰基化合物质量分数高达23.37%,而CaO与HZSM-5共催化的羰基化合物质量分数仅为0.84%,且芳烃质量分数高达88.28%(表3)。Wang等[52]研究了MgO对废油脂热解中的催化效果,结果表明:MgO通过酮基化和醇醛缩合反应表现出了显著的脱羧作用。同时,碱土金属氧化物可以降低反应所需活化能,进而降低反应所需温度。CaO在废酸化油热解制备烃类过程中的催化作用研究表明:使用了CaO后,反应活化能从260 kJ/mol降低至185 kJ/mol,反应所需的温度可以下降20~40 ℃[51]。此外,在金属氧化物催化剂的催化下,脂肪酸中的氧原子更多的以CO和CO2的形式脱除。因此可以减少生物油中C原子的损失,提高生物油产率。金属盐催化剂以碳酸盐最为常用,与金属氧化物类似,也表现出较强的脱氧能力,生物油中烃的质量分数可以超过90%,如表2所示。

表2 催化剂在微波辅助热解废油脂中的催化性能对比Table 2 Comparison of the performance of catalysts in microwave-assisted pyrolysis of waste oil

3.1.3金属氧化物复合催化剂 以金属氧化物或金属盐为催化剂时,油脂热解过程中首先生成脂肪酸盐,脂肪酸盐的形成可以降低羧基端的键离能,更容易以CO、CO2和H2O的形式脱氧形成长链烃[40]。在目标产物为芳烃时,会配合芳构化能力强的催化剂进行共催化。表3为金属氧化物与HZSM-5共催化结果,可以发现总烃质量分数最高可达91.36%,其中芳烃选择性为88.28%,BTEXS(苯、甲苯、二甲苯、乙苯、苯乙烯)在生物油中质量浓度为167.54 g/L。

表3 6种金属氧化物与HZSM-5共催化结果对比Table 3 Comparison of the performance of six kinds of mental oxides co-catalytic with HZSM-5 in pyrolysis of waste oil

3.2 微波驱动型催化剂

3.2.1催化剂的制备 在废油脂催化热解制油技术中,分子筛催化剂因比表面积大、酸性位点丰富而被广泛应用。但热解过程中,催化剂的结焦失活、产物选择性差等问题在一定程度上制约了废油脂热解的发展。针对这一问题,有研究者们结合微波加热的优势构建了微波催化体系,并制备了微波驱动型催化剂。与传统催化剂相比,微波驱动催化剂可以实现原位生热与原位催化的重合,缓解了催化剂内部温度不均问题。微波催化体系的应用有效缓解了催化剂结焦失活,提高了产物选择性,一定程度上推动了废油脂热解的发展。

传统电加热通过热传导、辐射和对流对催化体系进行加热,易导致催化剂内部温度不均匀。而催化剂内部温度不均匀是催化剂结焦失活的重要原因之一[60]。微波加热具有体加热、温度梯度小等优点,应用在催化体系中具有显著的优势。废油脂热解中常用的硅铝酸盐催化剂、金属氧化物等催化剂介电性能差,不具备微波吸收性能[38]。因此将微波辐射引入催化体系的同时必须引入微波驱动型催化剂。现有关于微波驱动型催化剂的报道中,SiC常被用作微波热载体,包括SiC纳米粉、SiC泡沫陶瓷等[60-61]。微波驱动型催化剂制备方法主要有物理混合和化学生长两种。其中,物理混合较为简单,化学生长效果更佳。

物理混合是以膨润土等为黏合剂将具有催化活性的催化剂和具有微波吸收性能的SiC等材料进行混合后造粒。Jiang等[16]以微波吸收剂SiC纳米粉、ZSM-5催化剂和黏合剂膨润土为原料制备了复合催化剂。相比于ZSM-5,复合催化剂表现出了更好的脱氧效果,但芳烃含量有所下降、烯烃含量有所上升。这表明混合催化剂在一定程度上改变了ZSM-5的酸性位点,降低了芳构化能力。

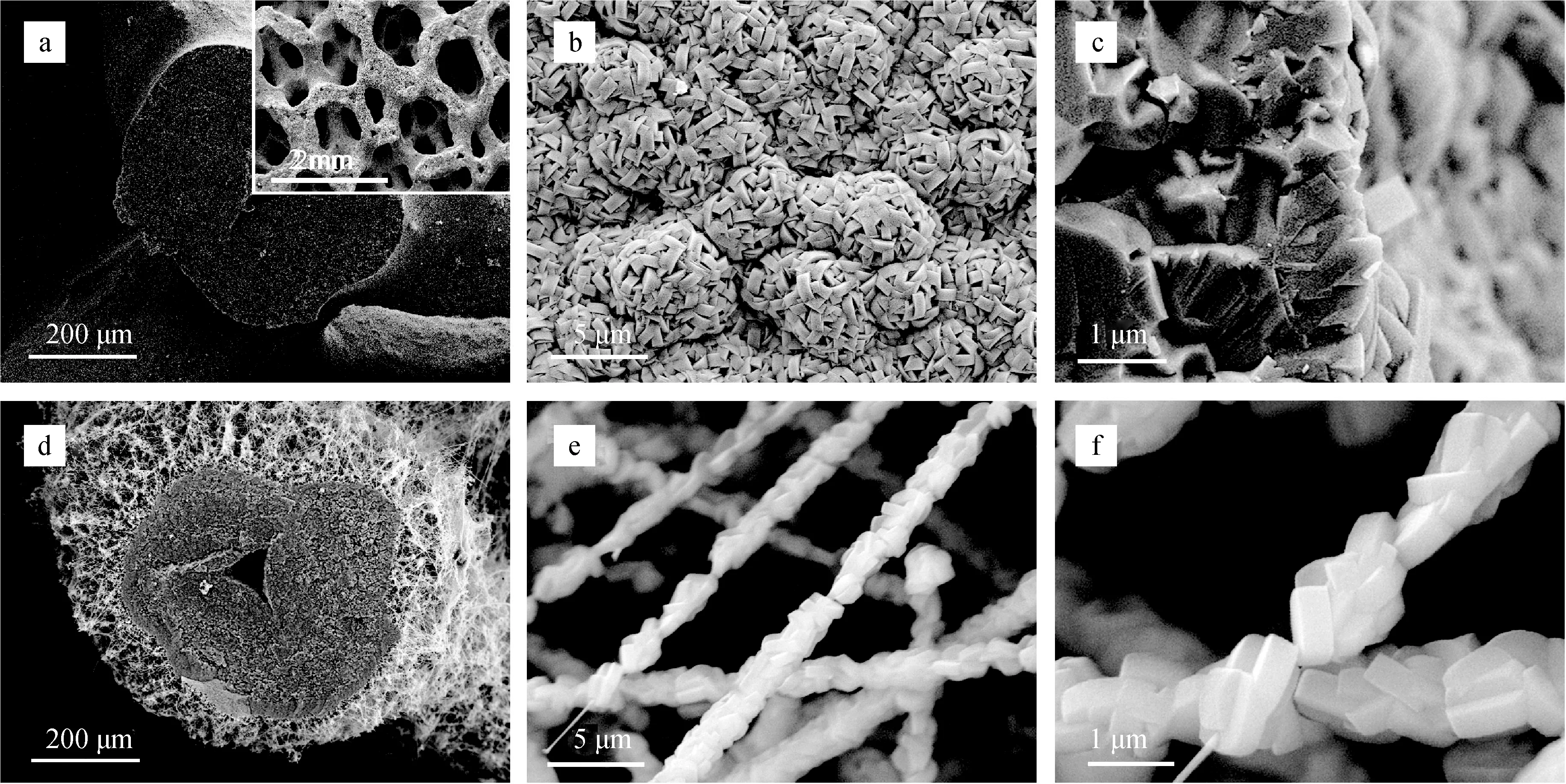

化学生长是在微波吸收剂表面进行催化剂的生长合成,现有的研究仅限于在SiC表面生长分子筛催化剂。进行化学生长时,由于SiC的比表面积小且表面存在一层光滑的硅层,不适合作为催化剂载体,通常会进行一定的预处理[62-63]。Jiao等[63]首先在SiC载体上生长了纳米晶须(SNW),ZSM-5的负载量从没有生长SNW的2.3%增加至生长了SNW的26%,SEM表征结果如图3所示。Xie等[60]首先在SiC纳米粉末外生长了一层ZrO2外壳,再在其上进行活性中心WO3的负载。BET结果显示催化剂载体的比表面积从13 m2/g增加至生长了ZrO2外壳后的55~65 m2/g。Jiang等[61]在复合催化剂制备前对SiC泡沫陶瓷进行了高温煅烧,以在泡沫陶瓷表面形成一层氧化膜利于ZSM-5催化剂的生长。结果显示:ZSM-5在泡沫陶瓷表面形成了一个薄层,负载率为12.3%。催化剂表征结果显示:复合催化剂很好地结合了SiC和ZSM-5的优异性能。以皂脚和秸秆为原料对复合催化剂的催化性能进行考察时,对比了电加热和微波加热,结果表明:微波加热时,总烃质量分数提高了2.65%,其中芳烃质量分数提高了11.56%(表4)。这说明微波加热下复合催化具有更强的脱氧和芳构化能力。SiC泡沫具有较高的介电性能,复合催化剂在微波加热条件下可以活化更多的催化位点,因此表现出更强的芳构化能力。Yu等[55]对SiC泡沫陶瓷负载MCM-41催化剂的研究中,也发现了微波加热可以有效提高生物油中烃含量,降低含氧化合物的含量(表4)。同时,研究表明相较于MCM-41催化剂,复合催化剂提高了生物油产率,有效降低了催化剂结焦量。以乌桕籽油为原料,对比了物理混合法和化学生长法制备的SiC/MCM-41复合催化剂的催化性能,结果表明:化学生长法制备的复合催化剂的脱氧性能更佳,且可以减少多环芳烃的生成(表4)。

a.SiC的横截面cross section of SiC;b,c.ZSM-5/SiC;d.SNW/SiC的横截面cross section SNW/SiC;e,f.ZSM-5/SNW/SiC图3 SiC及其纳米晶须复合材料SEM图[63]Fig.3 SEM images of SiC and SiC nano-whiskers(SNW)composites[63]

表4 微波驱动催化剂在不同加热方式下的产物对比Table 4 Comparison of products of microwave driven catalysts under different heating modes

在微波驱动型催化剂的制备过程中,微波热载体的选择是重点,现有的报道多集中在SiC材料上。从介电性能方面考虑,活性炭等炭基材料的微波吸收性能要优于硅基材料[38]。但炭基材料的强度和稳定性不如硅基材料,炭基材料在微波驱动型催化剂制备中的应用还有待进一步研究。值得注意的是,作为催化剂载体,材料需要具备多孔性质,且孔隙率越高越好;而作为微波热载体,材料的多孔性质不利于传热,孔隙率越高,传热效果越差[64]。由此,如何选择孔隙率适宜的微波热载体对微波驱动型催化剂的制备也是关键点之一。另一点值得思考的是,活性炭催化剂本身具有良好的微波吸收性能,直接将活性炭作为微波驱动催化剂或许比复合催化剂更为经济有效。

3.2.2催化剂/催化体系的应用 目前,关于微波加热在废油脂热解中的应用优势已经得到证实[33]。微波加热在化学合成方面已有广泛的应用,且其优势已得到证明[65-66],而微波加热在生物质热解的催化体系中的应用研究还较少。笔者团队首先在热解体系中使用了微波驱动型催化剂,开启了微波加热在生物质热解的催化体系中的应用研究[61]。Jiang等[61]在微波场下对微波驱动催化剂的应用进行了研究,结果显示复合催化剂在微波体系下表现出了更强的脱氧和芳构化能力,有效提高了生物油中芳烃的产率。Yu等[15]研究发现微波加热下生物油中烃的质量分数从86.571%增加至94.833%,主要表现在烯烃和芳香烃含量的增加上。含氧化合物中酯类、酸类和酮类的质量分数显著下降,分别从2.852%、6.042%和3.861%下降至0.292%、2.104%和2.199%。复合催化剂在微波体系下表现出更强的催化性能,这可能得益于微波非热效应在降低反应表观活化能方面的积极作用[38]。

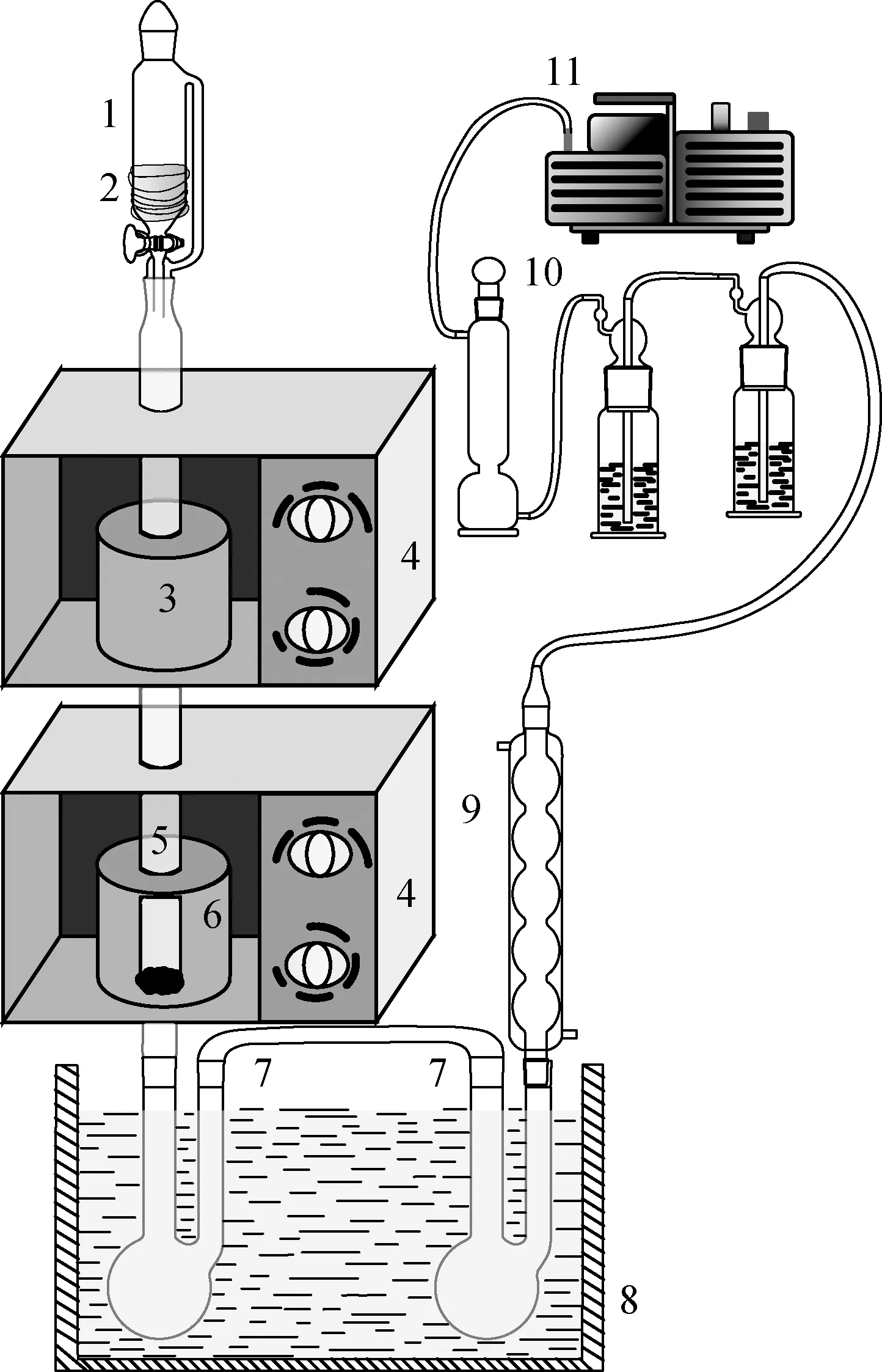

1.进料器feeder;2.加热带strip heater;3.石英反应瓶quartz reaction bottle;4.微波炉microwave oven;5.催化管catalytic tube;6.石英环形管ring quartz tube;7.冷凝瓶condensation bottle;8.冰水管ice water pipe;9.冷凝管condensation tube;10.干燥塔drier tower;11.真空泵vacuum pump图4 微波串联体系[15]Fig.4 Microwave tandem system[15]

为了进一步研究复合催化剂在微波体系中的应用潜力,Yu等[15]构建了微波串联体系,装置示意图如图4所示。相较于前人研究,该研究将微波催化体系独立于反应体系之外,便于对微波催化体系各项参数的独立调控。文章对催化体系加热方式进行了对比研究,结果表明相比于电加热,微波加热可以有效降低催化剂结焦量(表4),延长催化剂使用寿命。催化剂结焦量的下降得益于催化体系温度均匀、温度梯度小[60]。微波热点也是微波催化体系中催化剂结焦量保持在较低水平的一个重要原因[66]。在微波催化体系中,焦炭吸波形成热点,与来自热解气中的CO2原位发生反应生成CO(C+CO2=2CO),从而减少催化剂表面焦沉积,使催化剂结焦量保持在一个较低的水平,而催化剂一定的结焦量可以提升催化剂的催化活性[67]。微波串联体系的构建推进了微波辐射在废油脂热解技术中的应用,为解决废油脂热解过程中催化剂易结焦失活、产物复杂选择性低等难题提供了新思路。现有针对新型微波催化体系构建的研究还较少,微波加热在催化体系中的具体作用机理尚待研究,但不可否认微波独有的加热方式在催化反应中存在积极作用。探究微波加热在催化体系的作用机理,以便构建一个高效的催化体系,对于推动废油脂热解具有积极作用。

4 结语与展望

微波辅助催化热解废油脂制备富烃生物油的研究已经取得了一定成果。废油脂的主要成分脂肪酸酯和脂肪酸盐存在羧基端,相比于木质纤维素类生物油有更好的微波吸收性能,且羧基端阳离子影响着脂肪酸的脱羧途径。原料不饱和度对生物油组成有重要影响,在热解过程中脂肪酸的不饱和碳碳双键会得到保留,且脱羧过程中易形成端烯,所以不饱和度高的脂肪酸酯和脂肪酸盐对制备芳烃更为有利。虽然极性羧基端具有一定的微波吸收能力,但在不加微波吸收剂时,原料整体的升温速率依然较慢,因此为了提高升温速率和终温,微波吸收剂是必不可少的。催化剂的应用对油品的提升起着至关重要的作用,如何结合微波加热来提升催化体系的效率也是一个值得研究的方向。

目前,相关研究在实验室已经取得了一定的成果,但大多停留在表观实验现象的观测上,缺乏深入的机理探讨,为推动废油脂的高值化利用及微波加热在热解方向的应用,仍然存在些许的问题:1)微波加热具有电加热方式不具备的诸多优势,但是如何合理高效地对其进行利用还有待进一步研究。微波加热在热解体系中的应用研究已经取得一定的进展,但微波加热技术在催化提质体系中的应用研究还较少,现有研究对微波非热效应在脱氧、芳构化等反应过程的作用机理还未阐明。阐明微波非热效应在催化提质体系的作用机理有助于催化剂的定向构筑。此外,微波热点效应在减缓催化剂结焦方面的进一步研究可以提高催化效率、降低成本。2)传统催化剂对微波不响应,一定程度上限制了微波加热在催化提质体系的应用。微波驱动型催化剂的制备研究目前仍然面临挑战,微波热载体的选择、合成催化剂的制备方式以及催化剂的定向构筑方面均需要进一步研究。对新型催化剂的催化机理、催化剂稳定性及选择性等方面的进一步研究,是废油脂高值化利用的关键。