“AI+大数据”赋能,助力数据中心动力维护管理能力提升

徐 铎

(中国移动通信集团河南有限公司,河南 郑州 450000)

0 引 言

电源、空调等动环设备的稳定运行,是保证网络安全运行的基础,其重要性不言而喻。网络云大数据时代,动环可靠性保障要求更高,动力维护如履薄冰。数据中心动力设备众多,传统维护管理模式、传统监控支撑手段已不适应维护管理的需要,传统动环网管成为高效管理的瓶颈[1]。AI与大数据技术迫切需求降本增效,向运维要效益,引入智能化管控新技术,探索高效又安全、节能又安全的运维新思路,势在必行。

1 构建数据中心数智化动力维护体系

1.1 总体思路

以数据中心动力设备安全稳定运行为核心,围绕“供电安全、节能降耗”两大目标,以AI与大数据先进技术为支撑,加强巡检管理、隐患管理、故障管理、负荷管理、能耗管理,达到强结构、控容量、保质量的目的,实现保障网络供电安全,精细管控能耗,降本增效[2]。数据中心数智化维护体系模型如图1所示。

1.2 创新维护管理理念

通过引入“AI+大数据”,实现在管理理念、运维模式、技术手段、能力提升方面的全方位提高,达到提升数据中心动力维护管理能力的目的。

(1)管理理念创新:从以设备为中心转向以系统为中心,系统隐患排查、系统负荷瓶颈管控。

(2)运维模式创新:从被动故障处理转向主动识别,提前预警、提前发现。

(3)技术手段创新:从依赖人工经验判断分析转向基于AI运维进行智能诊断分析,基于“AI+大数据”智能分析,实现空调节能、电池性能监测。

(4)能力提升创新:碎片化数据的静态分析转向统一数据的动态迭代分析,建立电池容量计算模型、负荷管控模型、节能模型,并不断训练学习,实现网络管理业界难题智能破解[3]。

2 维护能力提升的具体措施

2.1 动环监控全覆盖,提供大数据管理的基础数据源

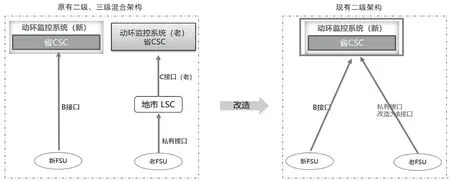

完成动环监控的两级架构改造,实现省级动环监控采集、处理、分析等集中化、规范化,为大数据关联分析、智能化分析奠定坚实基础,如图2所示。

图2 动环监控架构改造演变

原有省采设备在老系统,集采设备在新系统,数据分散、数据格式不统一;现在统一平台,标准一致,数据源规范。

2.2 对“哑设备”管控,扫除隐患盲点,纳入集中化管理

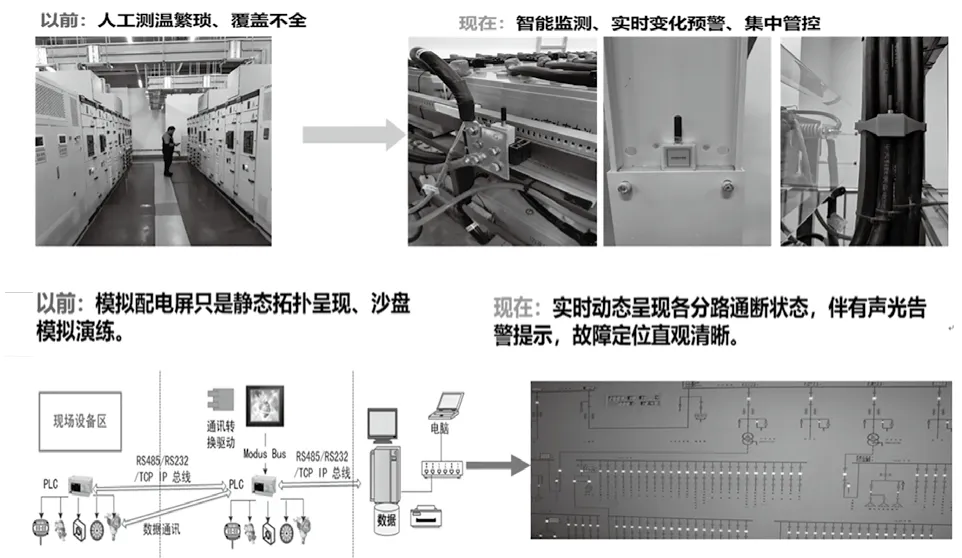

应用“无线测温”、“智能传感器”等新技术、新手段,试点完成母排温升、线井电缆温升、高压分路状态等“哑设备”的实时监测,变化预警,实现对安全隐患点的全覆盖主动管控,如图3所示。

图3 哑设备管控方式

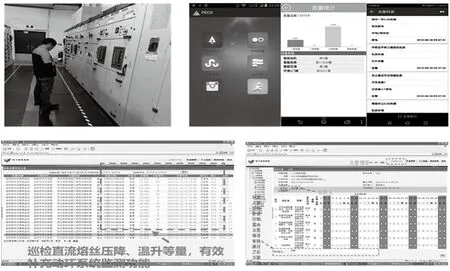

2.3 智能化巡检管理,提升维护质量

巡检任务、设备预警自动推送至APP,实时提醒设备故障及性能劣化隐患的处理,保障动环设备安全稳定运行。门禁+视频授权,智能关联巡检扫码权限,确保巡检任务按人、按时、保质、保量完成[4]。同时将动环系统监测与人工检测数据进行实时对比和分析,协助维护人员分析判断设备工作状况,避免因数据采集不充分造成的分析误差,通过巡检数据和监测数据分析,及早发现处理设备安全隐患,提高动环设备维护管理工作质量。智能化巡检方式如图4所示。

图4 智能化巡检方式

2.4 系统化容量管控,平衡系统负荷,集中管控配电资源

建立油机、变压器、开关电源/UPS、列头柜、设备机架的拓扑关系,实时呈现系统各环节设备的负荷,有效提前预警,发现负荷瓶颈,便于及时调整,确保机房供电安全、平稳,保障业务加电上线。系统化容量管控如图5所示。

图5 系统化容量管控

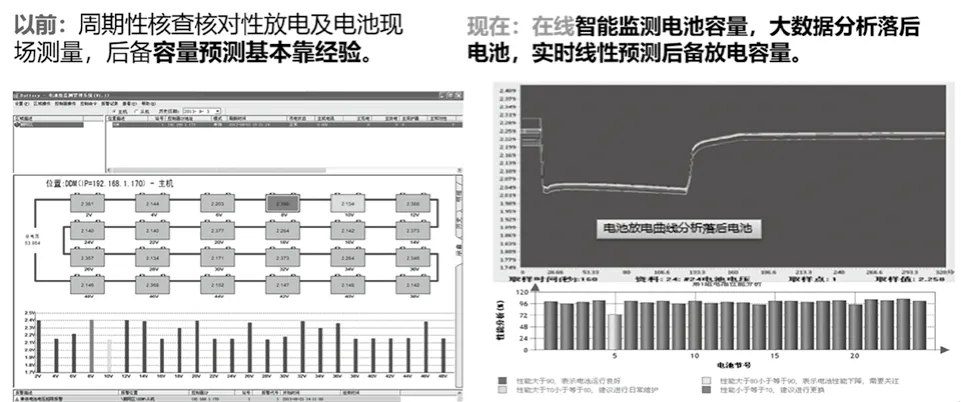

2.5 蓄电池智能管理,有效管控电池性能

借助AI及大数据管理,对单体蓄电池的电压、电流、温度和内阻等各项数据进行实时在线监测,结合电池特性参数,并通过软件自学习,找出容量计算的智能算法,线性呈现后备容量[5]。根据放电数据,智能抓取压降较快的单体电池,提醒维护人员第一时间处理落后电池,保障整组电池的放电性能,保证后备供电安全。电池性能管理如图6所示。

图6 电池性能管理

实时报警电压落后电池、内阻异常电池、高温电池、保障蓄电池后备供电安全。

2.6 智能管控空调设备用电,提升空调能效比,切实节能降耗

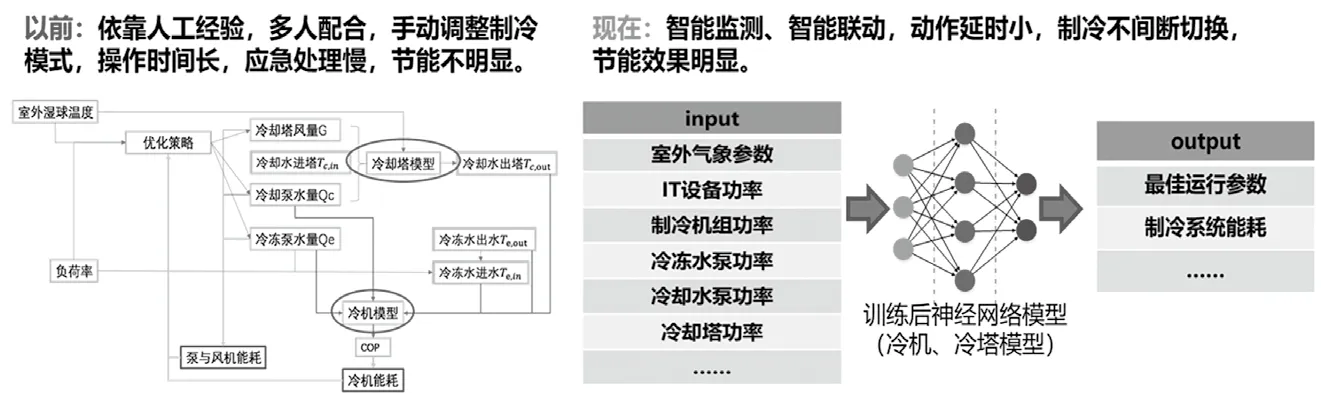

借助“AI+大数据”节能平台,建立智能化自学习节能机制,不断优化完善节能场景算法,智能管控系统、设备能耗,梳理建立八大场景节能规则算法,在保证供电、供冷安全的前提下,实现冷机、水泵、板式换热器、风机、冷却塔、蓄冷罐、末端空调的智能化联动,并通过机器自学习,实现大幅节能效果。空调节能模型如图7所示。

图7 空调节能模型

通过试点测试,可借助节能报告,有效辅助现场优化调整冷机、水泵、空调末端等设备的参数值。2021年上半年较2020年同比节能约16.25%,通过全面实施智能化节能措施,预计2021年可实现空调同比节能20%。

3 结 论

智能化巡检维护,有效促进动环设备隐患排查处理,故障处理及时率提升至99.9%,避免网络重大故障发生;智能化电池管理,有利于电池隐患的提前预警,准确把控放电容量,支撑应急保障和指挥调度;智能化节能管理,有效实现AI与大数据智慧节能,节能降耗得到切实落实,运维成本得到有效下降,为数据中心空调节能开展有益探索,为大园区数据中心运维积累经验,是降本增效的重要举措。动环数据资源的利用能力得到提升,群管群控、大数据挖掘、数据分析得到实践验证,为数智化转型提供有效支撑。

以一个中等数据中心一年的维护巡检为例,通过智能化巡检、自动化管控等手段,可有效降低维护巡检、日常抄表、隐患排查的人员数量,据保守统计,每栋楼可减少6人(高低压2人、电力电池2人、空调2人),4栋楼可节省人力费用达192万元;通过智能管控空调末端与水冷机组,初步预测空调节能费用达300万元;且促进了安全隐患及时发现处理,提升动环供电安全能力,保障网络安全,其效益巨大,无法具体估算。经后续不断迭代优化,将能形成强大的维护管理能力,发挥更大的经济效益和社会效益。