端炔基聚乙二醇制备的聚三唑弹性体

王琳晓,别如烨,方建维,张 雨,万里强,黄发荣

(华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

通常弹性体具有交替排列的硬段和软段共聚物结构。硬段和软段的连接主要通过异氰酸酯反应、氢化硅烷化反应[1-3]和环氧加成反应[4-6]等[7]实现。其中异氰酸酯反应对水和氧气敏感[8]。氢化硅烷化反应反应条件严苛[9],反应过程中使用昂贵的铂催化剂,且会造成环境问题[10]。与上述反应相比,1,3-偶极环加成反应是一种很好的合成弹性体的手段,具有产率高、反应条件温和等特点,在许多领域得到了应用[11-13]。

聚三唑弹性体(PTAE)的力学性能较差[14-16],相关研究主要集中在炔烃与叠氮化物的比例上[17-19]。Xu 等[20]以端叠氮基长链聚醚、1,4-二叠氮甲基苯和双酚A 二炔丙基醚为单体合成PTAE 的拉伸强度为2.89 MPa,远低于苯乙烯-丁二烯-苯乙烯嵌段共聚物 、热塑性聚氨酯、塑性硫化橡胶等弹性体的力学性能。端叠氮基长链聚醚存在大量醚键,是PTAE 的软段,但其制备流程较复杂,且原料剧毒。本文采用合成工艺更为简便安全的端炔基聚乙二醇(DPPEG)来充当PTAE 的软段单元,并将分子结构刚性更强的4,4 -联苯二苄叠氮(BPDBA)和间二乙炔基苯(m-DEB)作为单体使用,为PTAE 提供刚性单元。

本文首先合成了端炔基聚乙二醇(DPPEG),然后利用其与BPDBA、m-DEB 反应来制备PTAE,通过反应动力学分析DPPEG 与BPDBA、m-DEB 与BPDBA 的活化能来决定投料的先后顺序。通过调节DPPEG 的投料摩尔分数和重均分子量,得到了力学性能和热稳定性良好的PTAE。

1 实验部分

1.1 原料和试剂

聚乙二醇(PEG)、溴丙炔(C3H3Br):分析纯,国药集团化学试剂有限公司;m-DEB:分析纯,上海麦克林生化科技有限公司;叔丁醇钾(KTB)、氯化钠(NaCl)、无水硫酸钠(Na2SO4)、N-甲基吡咯烷酮(NMP)、四氢呋喃(THF):分析纯,上海泰坦科技股份有限公司;BPDBA:w=99%,实验室自制。

1.2 测试与表征

傅里叶变换红外光谱(FT-IR)仪:美国 NICOLET 公司 5700 型,薄膜采用全反射附件进行测试,扫描范围400~4 000 cm−1;核磁共振氢谱(1H-NMR)仪:瑞士 BRUKER 公司 AVANCE Ⅲ型,DPPEG 以 CDCl3为溶剂测定,薄膜以氘代二甲基亚砜(DMSO-d6)为溶剂测定;高分辨飞行时间质谱(MS-ESI)仪:美国 WATERS 公司Xevo G2TOF 型,m/z为100~4 000;分辨率为22500;差示扫描量热(DSC)仪:美国 TA 公司 Q2000 型,测量玻璃化转变温度时,升温速率为10 ℃/min,N2气氛,温度范围−60~60 ℃,进行叠氮基与炔基反应动力学测试时,升温速率分别为5、10、15、20 ℃/min 和25 ℃/min,氮气气氛,温度为40~300 ℃;热重分析(TGA)仪:瑞士METTLER TOLEDO 公司 TGA/DSC 1 型,氮气气氛,气体流速为60 mL/min,温度范围为40~900 ℃,升温速率为10 ℃/min;万能拉伸试验机:中国美特斯工业系统有限公司 E42.503 型,根据国标GB-T 1040.3—2006 进行拉伸强度测试。

1.3 实验步骤

1.3.1 DPPEG 的制备 以重均分子量分别为800,1 000,1 500,2000 的PEG(PEG800、PEG1000、PEG1500 和PEG2000)为原料,通过亲核取代反应分别制备了4 种不同分子量的DPPEG 单体。现以DPPEG2000 为例给出合成过程。

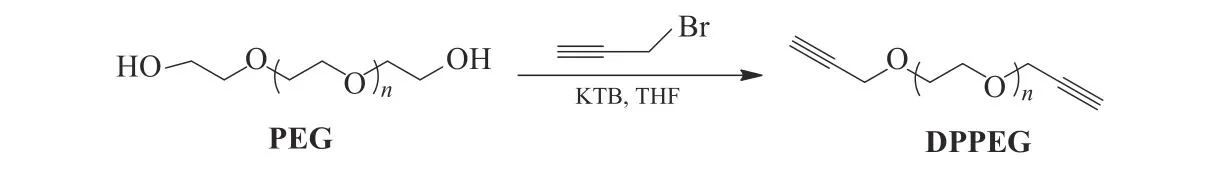

将除水后的PEG2000(100 g,0.05 mol)、THF(500 mL)加至1 000 mL 的烧瓶中,磁力搅拌1 h 使PEG2000完全溶解于THF 中。将1 000 mL 四口烧瓶装上温度计、恒压漏斗,机械搅拌后,在氮气保护下将PEG2000的THF 溶液转移至该四口烧瓶中。冰水浴条件下保温1 h 待其温度稳定在5 ℃后,加入KTB(14.03 g,0.125 mol)反应1 h。在氮气保护下用50 mL 恒压漏斗在30 min 内逐滴加入C3H3Br(14.87 g,0.125 mol)。滴加结束后,将混合溶液缓慢升温至25 ℃,并在此温度下搅拌反应24 h。将反应混合溶液转移至2000 mL 梨形分液漏斗中,用600 mL 饱和NaCl 溶液洗涤,保留有机相。洗涤3 次后的有机相用无水Na2SO4干燥除水,用布氏漏斗抽滤,滤液用旋转蒸发仪在65 ℃下除去溶剂,并在70 ℃下真空干燥6 h,获得黄色蜡状产物DPPEG2000(产率为93%)。DPPEG2000 的合成反应如图1 所示。

图1 DPPEG 的合成反应Fig.1 Synthesis of DPPEG

其他DPPEG 合成与DPPEG2000 的合成过程类似。DPPEG 的结构和重均分子量分别通过核磁共振氢谱和高分辨飞行时间质谱进行表征。

DPPEG800:1H-NMR (CDCl3)δ: 2.50 (s,2H,≡C― H),3.43~3.86 (m,60H,― CH2―),4.19 (s,4H,CH2―C≡C)。 MS-ESI (m/z)Mw: 754。

DPPEG1000:1H-NMR (CDCl3)δ: 2.45 (s,2H,≡C―H),3.59~3.78 (m,88H,―CH2―),4.20 (s,4H,CH2―C≡C)。 MS-ESI (m/z)Mw: 1062。

DPPEG1500:1H-NMR (CDCl3)δ: 2.50 (s,2H,≡C―H),3.55~3.73 (m,128H,―CH2―),4.20 (s,4H,CH2―C≡C)。 MS-ESI (m/z)Mw:1498。

DPPEG2000:1H-NMR (CDCl3)δ: 2.52 (s,2H,≡C―H),3.59~3.71 (m,164H,―CH2―),4.20 (s,4H,CH2-C≡C)。 MS-ESI (m/z)Mw: 1 894。

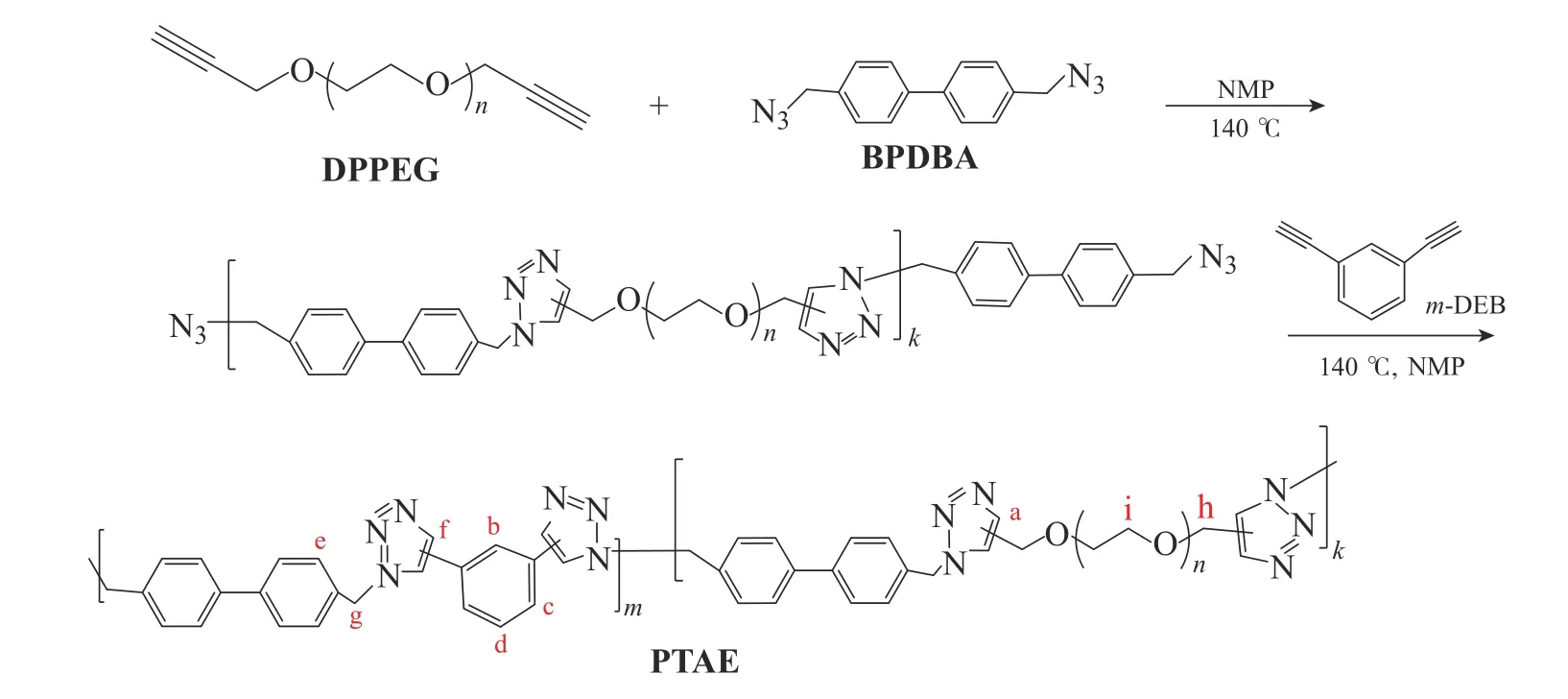

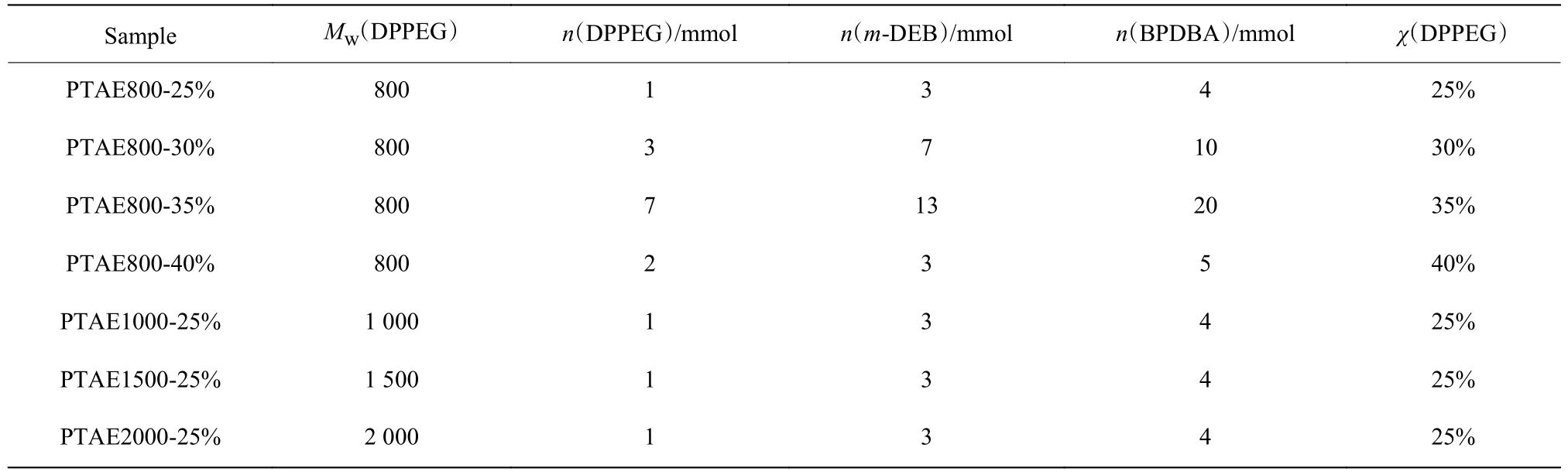

1.3.2 PTAE 的制备 以DPPEG,BPDBA 和m-DEB 为原料,通过1,3-偶极环加成反应合成的新型弹性体PTAE,其合成路线如图2 所示,反应物投料比列于表1。以PTAE800-35%(35%为DPPEG 的摩尔分数)为例介绍合成过程。在机械搅拌下将DPPEG800 和BPDBA 添加到三口烧瓶中。加入NMP,升温至140 ℃,在此温度下反应12h。然后,将m-DEB 作为扩链剂加入到烧瓶中,反应12h 后获得PTAE 预聚液。最后,使用刮刀以1 000 μm 的间隙将PTAE 溶液涂覆在铝箔上,并置于180 ℃下保温4 h 除去溶剂(该过程中聚合反应仍在继续进行),冷却至室温后,将涂覆PTAE 的铝箔放置在氢氧化钠溶液的表面1 h,通过反应除去铝箔。最后用水充分洗涤,即获得PTAE 薄膜(约200 μm)。

图2 PTAE 的合成路线Fig.2 Synthetic route of PTAE

表1 制备PTAE 的单体投料比Table 1 Monomer feed ratio for preparing PTAE

2 结果与讨论

2.1 不同类型的炔基与叠氮基的反应活性研究

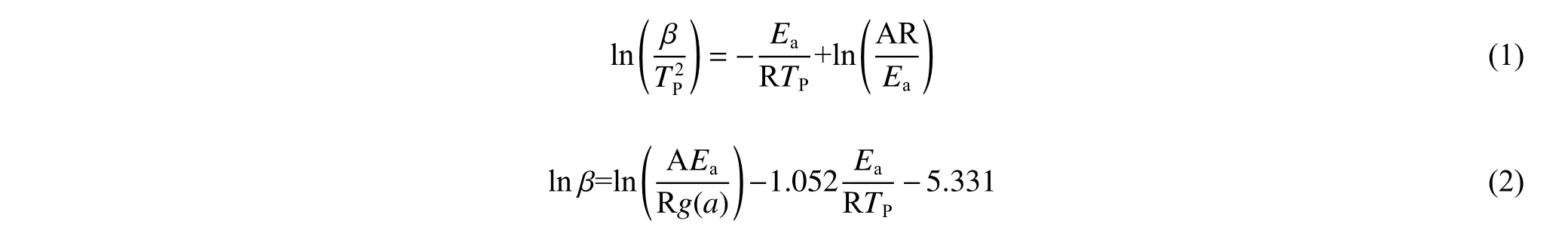

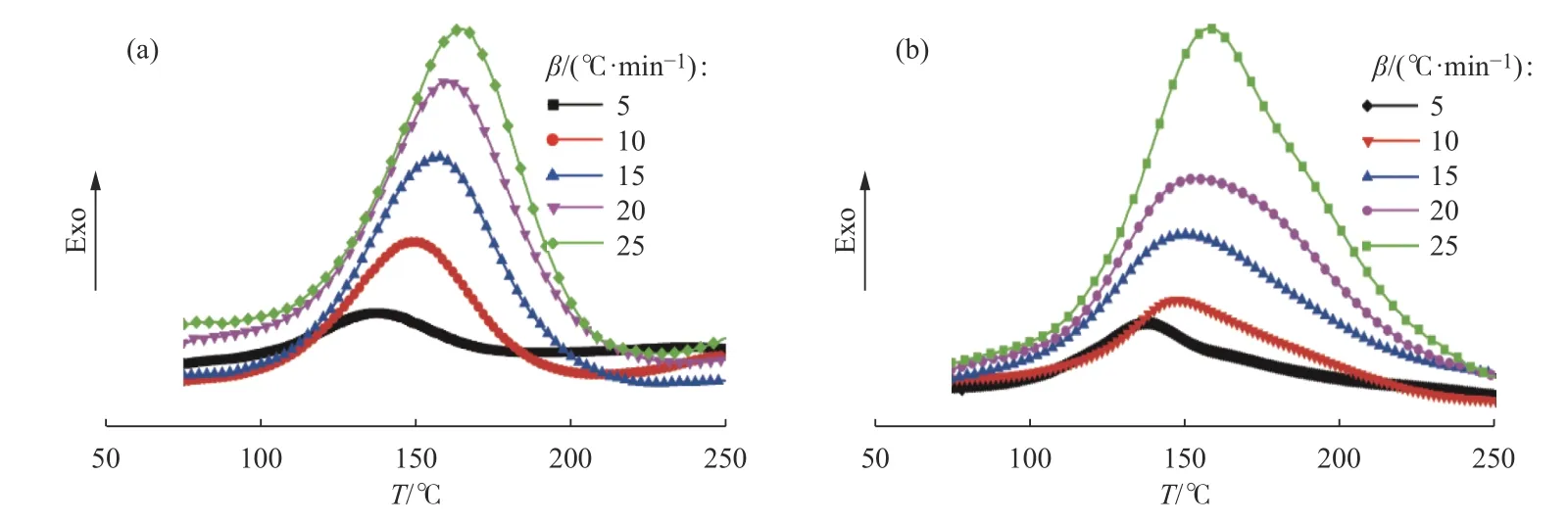

本文采用分批投料法制备PTAE。在此三元嵌段共聚反应中,首先通过反应活性较低的炔基与叠氮基发生反应,然后再用活性较高的炔基进行扩链,以获得较高分子量的PTAE。使用反应动力学来分析DPPEG 和BPDBA、m-DEB 和BPDBA 的反应活化能。Kissinger 和Ozawa 的反应动力学方程与反应的程度无关只与升温速率和温度有关。对DPPEG 和BPDBA、m-DEB 和BPDBA 的聚合反应在不同升温速率下进行DSC 跟踪测试,用Kissinger(式(1))和Ozawa(式(2))法计算相应的反应活化能。

式中:β为线性升温速率,K/min;Tp为峰值温度,K;Ea为反应活化能,kJ/mol;R 为摩尔气体常数;A 为指前因子;g(a)代表积分机理方程。

不同升温速率下m-DEB 和BPDBA、DPPEG 和BPDBA 聚合反应的DSC 跟踪曲线如图3 所示。根据DSC 所测得的峰温用Kissinger 和Ozawa 方程可以算出m-DEB 与BPDBA 的反应活化能分别为75.3 kJ/mol和78.3 kJ/mol,DPPEG 与BPDBA 的反应活化能分别为106.2kJ/mol 和107.7 kJ/mol。

图3 (a)m-DEB 与BPDBA、(b)DPPEG 与BPDBA 的聚合反应DSC 曲线Fig.3 Polymerization reaction DSC curves of (a) m-DEB and BPDBA,(b) BPPEG and BPDBA

m-DEB 和BPDBA 相比于DPPEG 和BPDBA 的反应活化能更低。因此,如果一次投料,叠氮基首先会与小分子m-DEB 上的炔基发生反应,导致大量叠氮基参与反应,使反应过程中无法形成高分子量PTAE。所以在PTAE 的聚合制备过程中,先让长链的柔性炔DPPEG 与BPDBA 反应,然后再用m-DEB 进行扩链,以此方法来合成较高分子量的PTAE。

2.2 PTAE 的结构表征

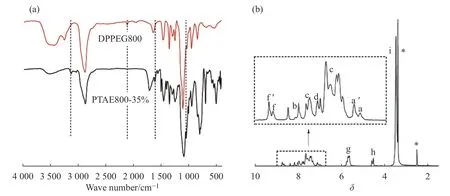

PTAE 的FT-IR、1H-NMR 表征结果如图4 所示。图4(a)为DPPEG800 和PTAE800-35%的红外谱图。3 127 cm−1处的峰是炔烃≡C―H 的伸缩振动峰;2868 cm−1处的峰是聚醚链―CH2―的反对称拉伸振动峰;2110 cm−1处的峰是由于―C≡C―和―N3引起的;1 600 cm−1和1457 cm−1处的峰分别是三唑环中―C=C―和―N=N―的拉伸振动峰;1 109 cm−1处的峰是聚醚链C―O―C 的拉伸振动峰;1 048 cm−1处的峰是三唑环结构中―C―N―的拉伸振动峰。≡C―H、―C≡C―和―N3特征峰的消失,三唑环上―C=C―、―N=N―和―C―N―特征峰的出现,证明了Huisgen 反应的发生。聚醚链段吸收峰的存在说明聚醚链段已经成功被接入到PTAE 中。

图4 PTAE800-35%的FT-IR(a)和1H-NMR(b)谱图Fig.4 FT-IR(a)and 1H-NMR(b)spectra of PTAE800-35%

PTAE800-35%的1H-NMR 谱图见图4(b)。化学位移6.99(a)、7.11(a’)、8.669(f)和8.74 (f’)处出现的4 个信号峰是三唑环上氢的特征峰;7.24~8.41 处的多个峰是4 种不同环境的苯环上的氢产生的;5.57~5.79 (g)处是BPDBA 所提供的亚甲基产生的信号峰;4.49~4.63 (h)处是与DPPEG800 端炔基相连的亚甲基产生的信号峰;3.52(i)处是与醚键相连的亚甲基的特征峰。由DMSO-d6所产生的共振峰在图中用“*”标示出。其中a与a’的峰面积积分比为1∶2.2,f 与f’的峰面积积分比也为1∶2.2,与实验所设计的DPPEG800 和m-DEB 的投料比相符合,h 与g 的峰面积的比值为1∶2.8,与实验所设计的DPPEG800 和BPDBA 的投料比相符合。由此可见合成产物结构与理论设计相符合。

2.3 PTAE 的热性能

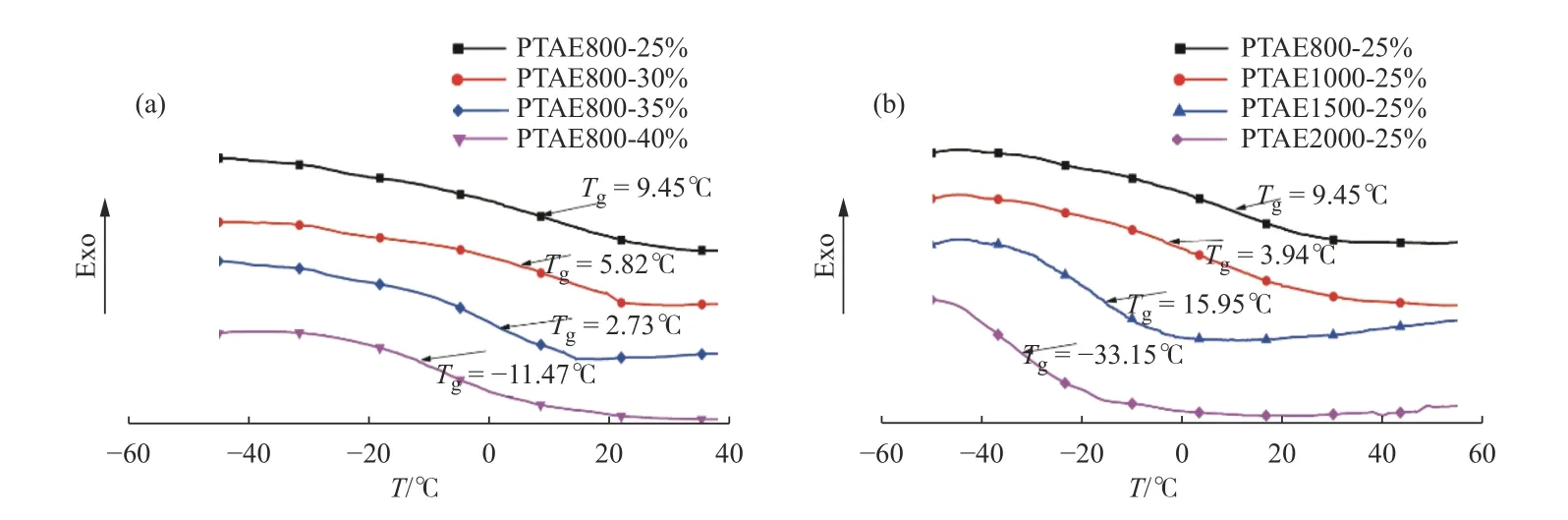

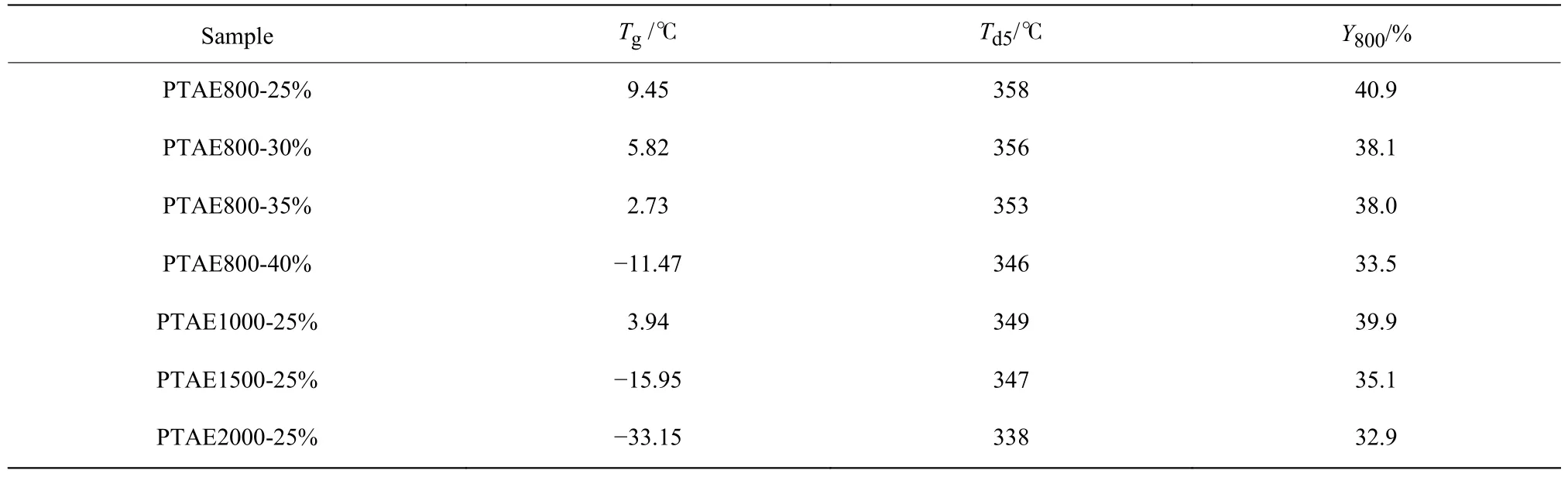

PTAE 的DSC 曲线如图5 所示,PTAE 的玻璃化转变温度(Tg)均低于室温,Tg列于表2。由表中结果可以看出,随着DPPEG 摩尔分数的增加,聚醚链段增加,PTAE 的Tg逐渐降低。另外,随着聚醚链段重均分子量的增加,PTAE 的Tg逐渐降低。相比于DPPEG 摩尔分数的提升,重均分子量的提升使醚键和亚甲基数量上升的效果更明显,所以随着DPPEG 重均分子量的上升,其Tg的下降更为明显。

图5 PTAE 的DSC 曲线Fig.5 DSC curves of PTAE

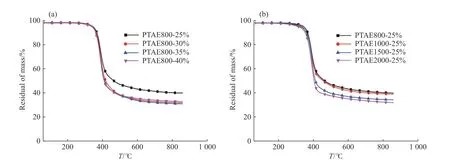

PTAE 的TGA 曲线如图6 所示。由图得知,不同的PTAE 热分解行为都遵循相同的模式,均只存在一个质量损失台阶,分解的早期为脂肪链的断裂,例如Ph―CH2―N 和C―O―C 的断裂,主要生成醚、CO2、醇和含有苯环的结构单元。分解的后期主要为三唑环的分解,其主要气态产物为N2,HCN,C3H3N,C3H5N 等。表2 给出了PATE 质量损失5%的热分解温度(Td5)和800 ℃残碳率(Y800),从表中的数值可以看出,PTAE800-25%具有最大的Td5和Y800。这是因为随着DPPEG 摩尔分数和重均分子量的增加,PTAE 中的脂肪链的数目增多,这类链段相比于芳环更容易分解导致Td5降低;且分解后随着气态产物的逸出,PTAE 的质量下降,Y800随着DPPEG 摩尔分数和重均分子量的增加呈现下降趋势。

图6 PTAE 的TGA 曲线Fig.6 TGA curves of PTAE

表2 PTAE 的热性能数据Table 2 Thermal properties of PTAE

2.4 PTAE 的力学性能

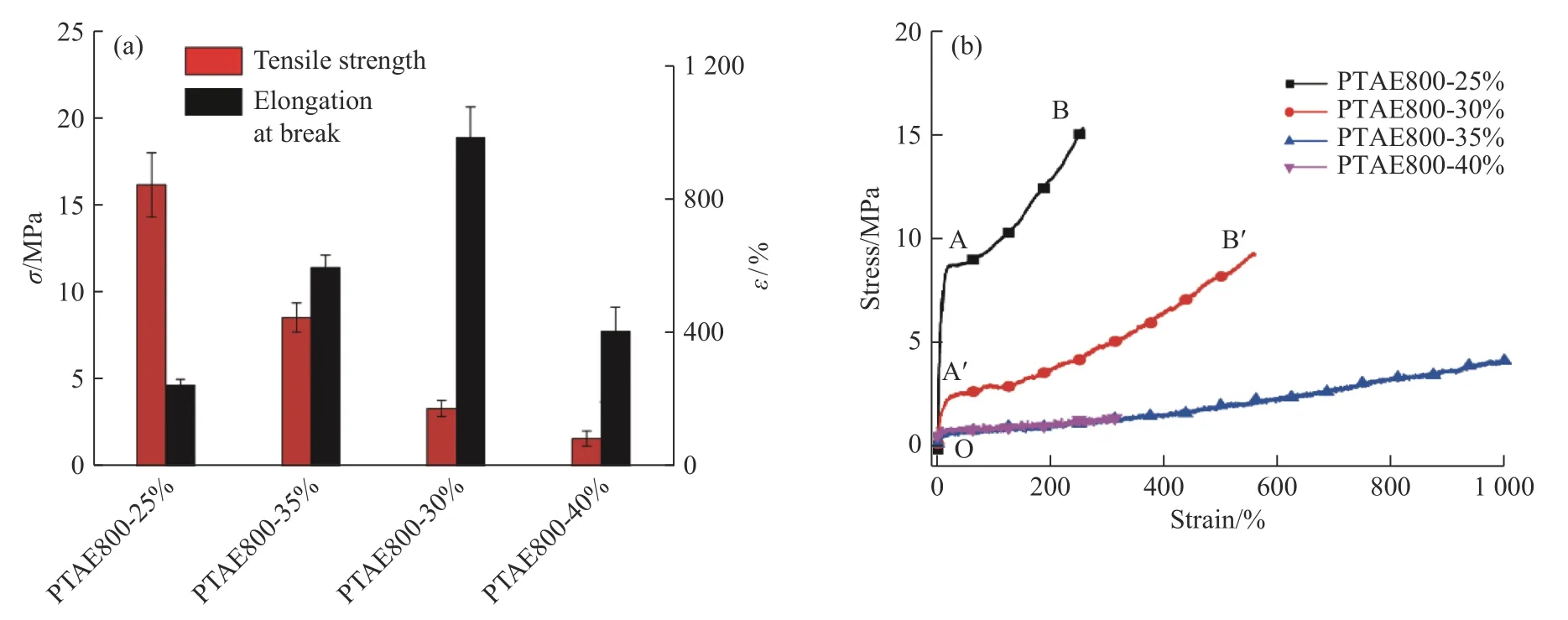

PTAE 样品的力学性能测试结果示于图7。图7(a)显示,随着DPPEG800 摩尔分数的增加,PTAE 拉伸强度(σ)逐渐降低,断裂伸长率(ε)先增加后减小。当DPPEG800 的摩尔分数为35%时,断裂伸长率出现最大值,为990%。然而,当DPPEG800 的摩尔分数为40%时,由于硬段的减少,聚合物不能承受更大的应力,发生断裂从而伸长率降低。因此,硬而韧的弹性体需要软段和硬段的比例合适。

图7(b)显示,PTAE800-25%和PTAE800-30%的力学特征为硬而韧。曲线可以分为2 部分:第1 部分(OA,OA')称为弹性变形区。在该区域中,发生弹性变形,并且应力与应变之间的关系服从胡克定律。该曲线的斜率是杨氏模量,以此来衡量弹性体的弹性。第2 部分(AB,A'B')称为塑性变形区。与标准应力-应变曲线不同,该区域没有出现应变软化和颈缩现象,因为这2 个过程与取向硬化融合。PTAE800-35%的力学特征为软而韧,弹性变形区与塑性变形区没有明显区分,该弹性体在较小的外力下会产生较大的形状和尺寸变化,而且消除负载后变形可以完全恢复。PTAE800-40%的力学特征为软而弱,该弹性体拉伸强度和断裂伸长率均低。

图7 PTAE 的力学性能Fig.7 Mechanical properties of PTAE

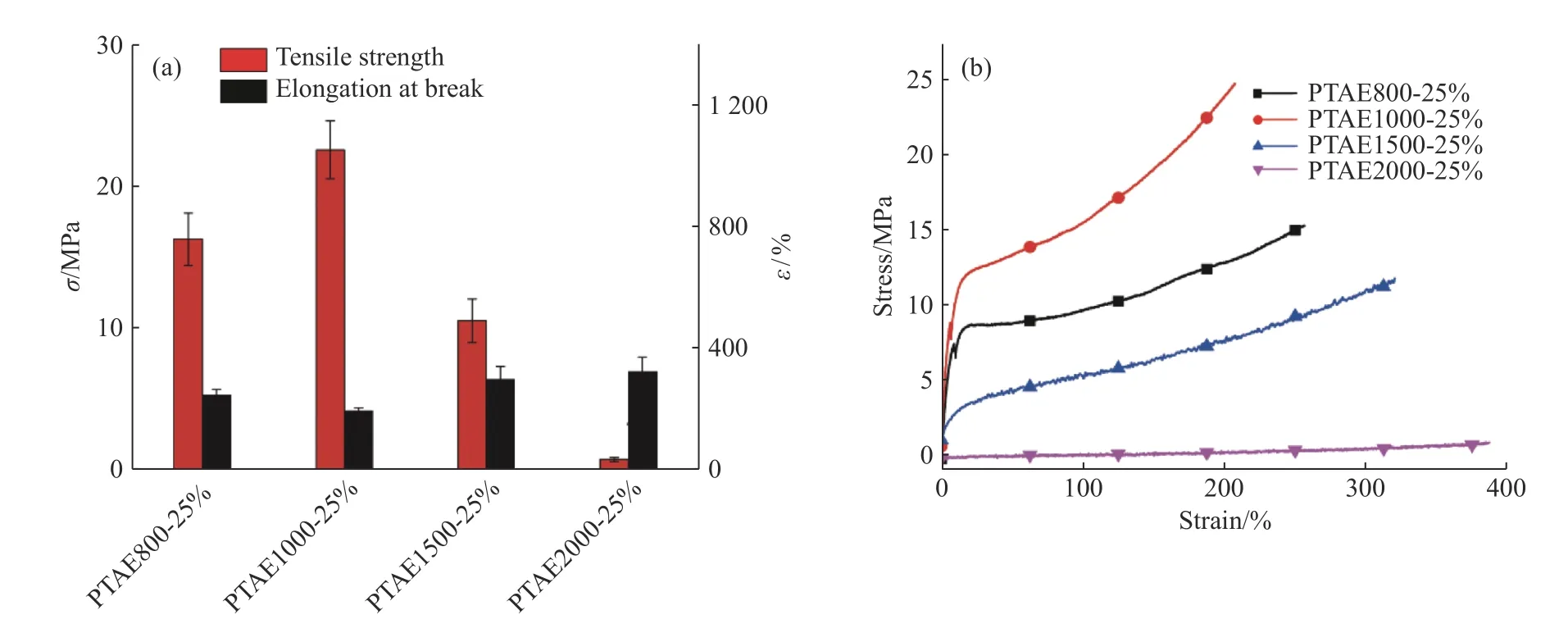

当DPPEG 的摩尔分数为25%时,PTAE 样品的力学性能测试结果示于图8。图8(a)显示,随着DPPEG重均分子量的提高,弹性体的拉伸强度先上升后下降,而断裂伸长率先降低后上升。以DPPEG1000 合成的PTAE,其拉伸强度和断裂伸长率分别同时达到最大值(22.5 MPa)和最小值(196%)。

图8(b)为PTAE 样品的应力-应变曲线。PTAE800-25%,PTAE1000-25%和PTAE1500-25%的力学特征为硬而韧,而PTAE2000-25%的力学特征为软而弱。PTAE1000-25%可以承受更大的载荷而不会断裂,而PTAE2000-25%在较小载荷下产生很大的形变。通过使用不同分子量的DPPEG,可以使PTAE 适用于不同的场合。

图8 PTAE 的力学性能Fig.8 Mechanical properties of PTAE

3 结论

(1)PTAE 的耐热性很好,Td5均高于335 ℃,Tg低于或接近于室温,能在室温下保持高弹态,且随着DPPEG 摩尔分数和重均分子量的上升而下降。

(2)PTAE 的力学性能良好。随着DPPEG800 摩尔分数的增加,拉伸强度逐渐降低。当DPPEG 的摩尔分数为25%时,随着DPPEG 重均分子量提高,弹性体的拉伸强度先上升后下降。与其他样品相比,以DPPEG1000 合成的PTAE,其拉伸强度和断裂伸长率分别同时达到最大值(22.5 MPa)和最小值(196%)。