基于柔性测试技术的机电多功能试验台

吴健,崔异鹏,李珍,郭蓓,陈光

(天津电气科学研究院有限公司 天津 300180)

近年来,国内的汽车工业蓬勃发展。传统汽车的发动机、变速器,以及新能源汽车的机电耦合机构、驱动电机等关键部件,对车辆整体性能起着至关重要的作用。试验研究是保证上述产品性能、提高产品质量的有效手段[1]。

传统试验方式主要依靠专用测试系统和专用仪表,通用性较差。基于虚拟仪器技术的自动测试系统在变速器试验[2-5]、电动控制系统试验[6-7]中发挥了重要作用。对于测试系统开发者而言,利用有限的硬件模块以及软件开发平台,即可搭建出多种多样的自动测试系统。但对于使用者而言,搭建好的测试系统仍然是针对特定试验功能的,灵活性依然不够理想。

科研院所、车企研发部门的研究型试验,要面向多种类、多型号的试验对象,试验内容也不能完全确定;而由于资金、场地等方面的限制,不可能为每种试验对象单独配备试验设备。这就对试验设备的柔性化提出了更高的要求。本文基于柔性测试技术,开发了面向多种类、多规格被试对象的的机电多功能试验台,为用户的需求提供了系统解决方案。

1 柔性测试技术

柔性测试技术是以实现自动测试系统的整体功能和性能为目标,对满足自动测试系统需求的方法和过程进行重点研究和开发的技术,具有适用性、灵活性、扩展性三个特性。采用柔性测试技术的自动测试系统能够根据测试需求、测试任务及测试环境的变化,快速地改变测试系统的软、硬件结构,从而调整测试系统的测试功能和性能来满足新的测试需求[8]。

柔性测试概念在国内于2008年提出,目前已经在航空航天、汽车等领域有了初步的应用。尤其在汽车行业,已有汽车仪表盘终检系统、汽车传感器通用测试系统、电路板功能测试系统、汽车保险丝盒装配检测系统以及噪声定位源分析系统等柔性测试系统被设计出来[9]。在动力机电装备测试领域,尚未有柔性测试技术相关的试验设备。

2 设计方案

2.1 总体方案

本试验台的测试对象为变速器、传动桥、机电耦合机构、驱动电机及其控制系统等动力机电装备,被试件最高功率800 kW。试验台主要包含4台变频电机及其驱动器、增速箱、扭矩仪、直流电源、数据采集系统以及夹具等辅助设备。考虑到功率裕量及设备可靠性,4台电机均选用ABB公司645 kW变频电机,同时工作时可满足被试件1.5倍功率过载需求。变频驱动器选用ABB ACS880原装控制柜,变频系统内部为公共母线形式。直流电源为天津电气院自主研制的双向DC/DC电源,输出范围400~1 000 V,可四象限运行,额定功率800 kW。

试验台所有试验设备可以根据试验对象和试验内容进行自定义组合,满足不同试验需求。以下以机电耦合机构试验和驱动电机试验模式为例。

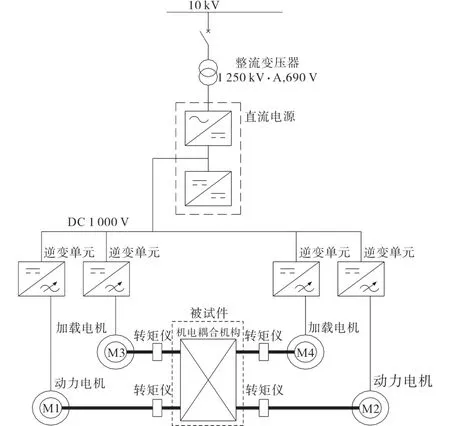

机电耦合机构试验模式如图1所示。M1,M2两台电机工作在驱动状态,逆变器向电机提供能量;M3,M4两台电机工作在加载状态,通过逆变器将机械能转换为电能回馈到直流母线,形成电能的封闭循环。

图1 机电耦合机构试验模式Fig.1 Test mode of electromechanical coupling mechanism

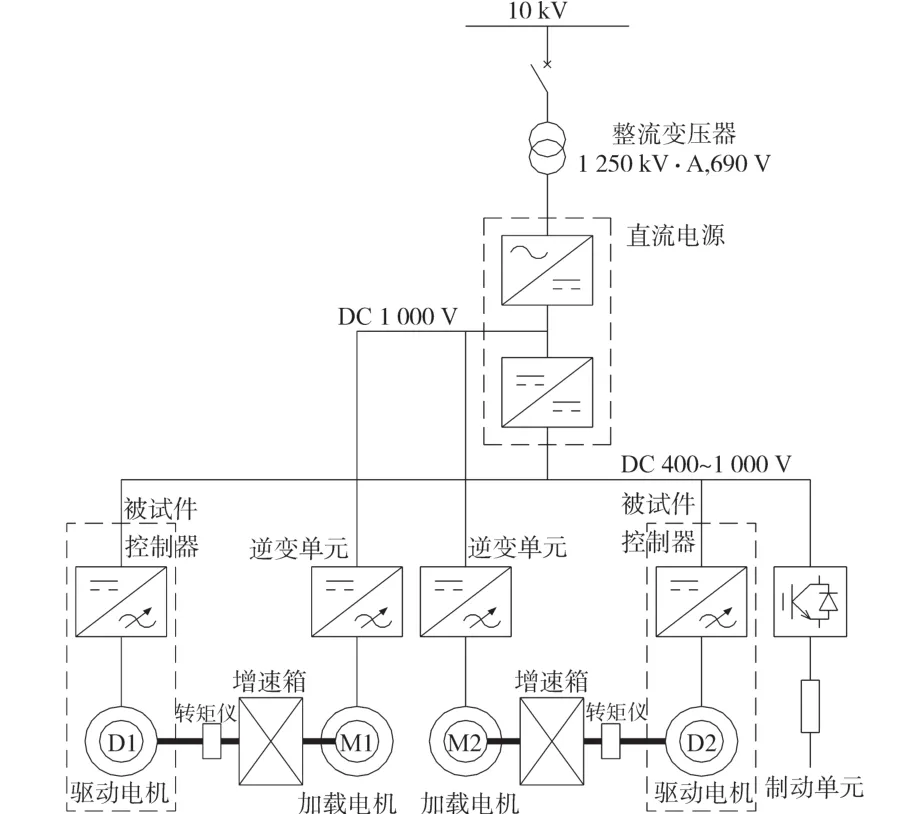

驱动电机试验模式如图2所示。被试电机D1,D2工作在驱动状态,被试控制器向电机提供能量;M1,M2两台电机工作在加载状态,通过逆变器将机械能转换为电能回馈到直流母线。通过电压可调的双向直流电源,实现不同直流电压等级之间的能量流动。

除上述两种试验模式外,试验台四台电机还可以搭建出其他组合,通过驱动和加载功能的配置,完成变速器、传动桥等试验。

图2 驱动电机试验模式Fig.2 Test mode of driving motor

数据采集系统基于模块化仪器,以标准采集板卡和数据总线,搭建出通用的硬件平台。使用者在软件中以配置的形式进行简单的二次开发,即可完成不同被试件的柔性测试。

电机安装夹具可适应不同种类、规格的被试件尺寸,且调整方便、具有较高的定位精度。

2.2 三维精准定位夹具

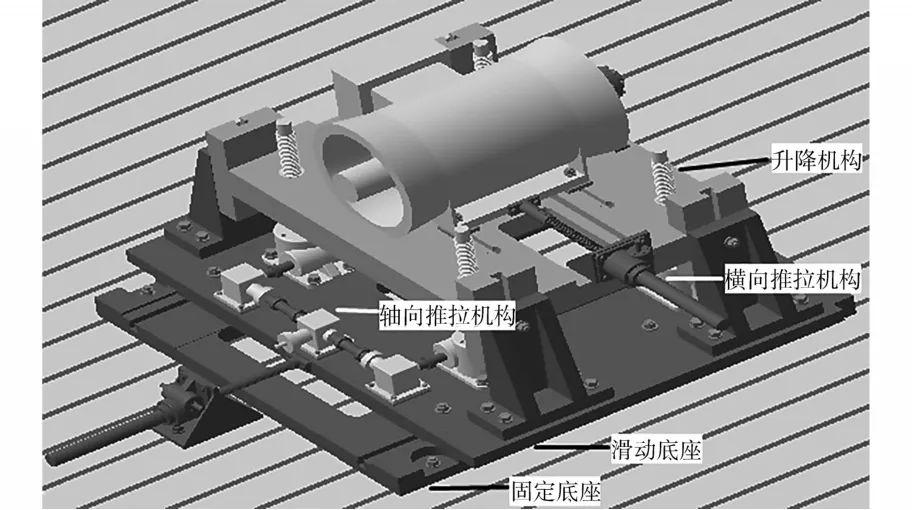

本试验台设计了三维精准定位夹具,用于安装设备电机。根据可预见的被试件参数,实现一定范围内的调整,适应多种类、多规格的被试件,且结构稳定,安装方便,调整定位精度高,极大提高了试验效率。

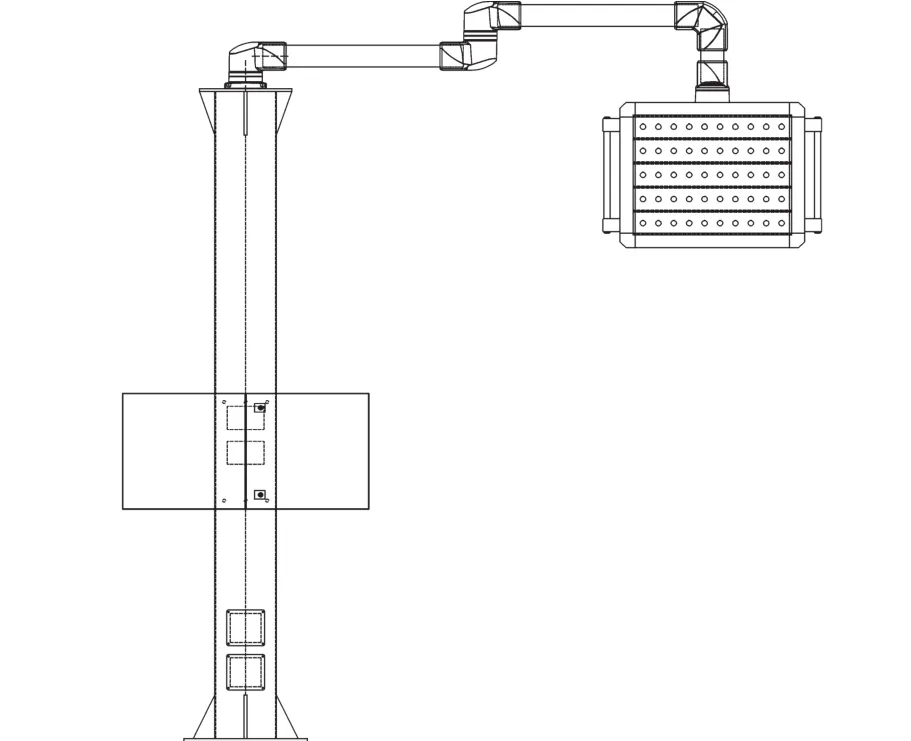

本夹具由固定底座、滑动底座、升降平板、辅助支撑、升降机构、轴向推拉机构、横向推拉机构等组成,设备电机安装于夹具上方,如图3所示。

图3 三维定位夹具Fig.3 3-D positioning fixture

三个方向的移动采用电动模式,电动工具可拆卸,多点调节共用一套工具。底座采用铸造件,具有减震性及耐磨性好的优点。夹具设计考虑在调整试验位置时保证移动后的精度满足试验要求,三维重复定位精度在0.1 mm以内。

2.3 系统结构管理软件

试验台上位机软件基于当前测控行业的主流编程语言——LabVIEW开发。试验前根据搭建好的试验台硬件结构,在系统结构管理软件中做相应配置。配置以设备电机为对象,可对每台电机设定启用状态、能量流动方向、是否同步控制、电惯量模拟参数,同时可根据被试控制器直流母线电压等级匹配直流电源。配置文件可保存为模板,再做此类试验时以标准试验的形式直接调用。

2.4 试验流程管理软件

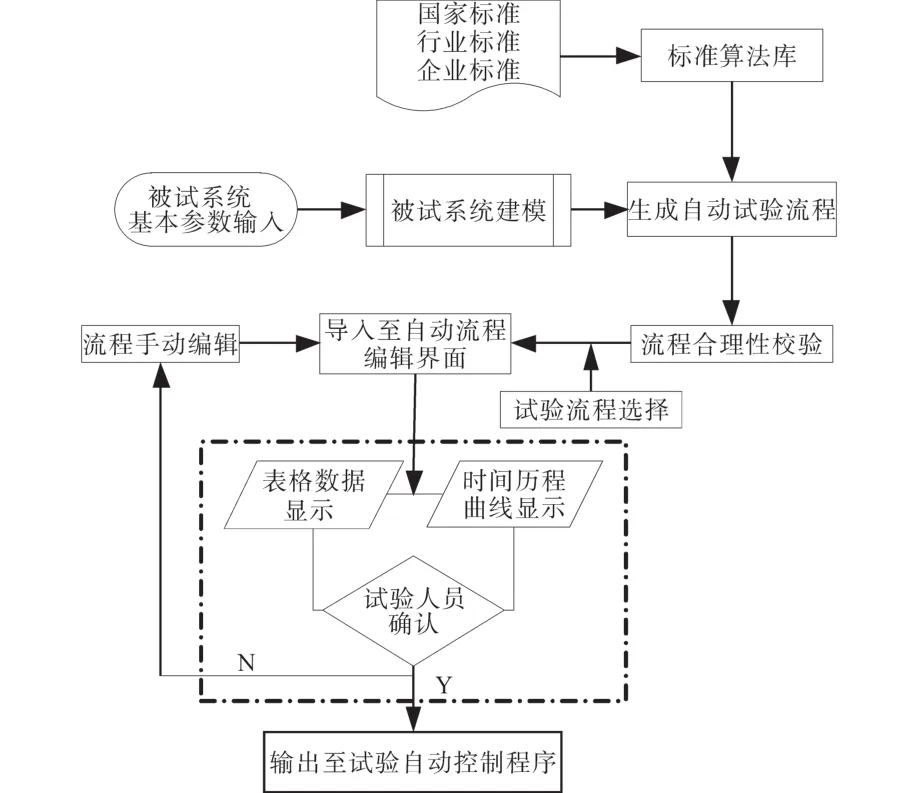

试验控制流程及控制参数可根据相关标准,通过系列算法实现自动计算。程序框图如图4所示。

图4 可配置的试验流程自动计算Fig.4 Automatic calculation of configurable test flow

在试验流程管理软件中,由使用者输入被试系统基本数据,软件进行被试系统的建模,根据国家标准、行业标准、企业标准生成自动试验的流程。经合理性校验后,由使用者选择本次要进行的试验流程,导入至自动流程编辑界面。编辑界面中同时以表格数据和时间历程曲线显示当前自动生成的流程,由使用者做最终修改、确认后,将试验流程输出至试验自动控制程序。

流程算法储存在软件的标准算法库中,使用者可根据最新的标准,修改、增加流程算法,满足特定试验需求。

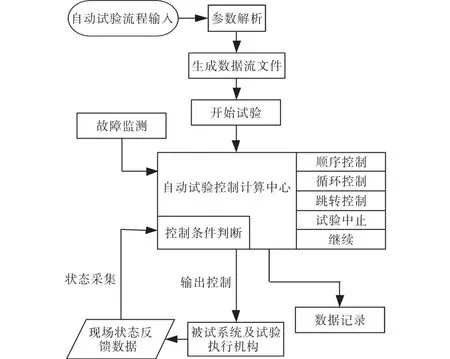

柔性测试不仅要求系统具有灵活性,还应具有较高程度的自动控制功能。试验流程管理软件中的自动控制功能可实现顺序控制、循环控制、跳转控制、故障监测、手动暂停和恢复。程序框图如图5所示。

图5 试验过程自动控制Fig.5 Automatic control of test process

自动试验流程导入后,经参数解析,生成试验控制数据流文件。使用者下达开始试验命令,即交由控制系统自动运行,进入无人值守阶段。运行过程中,试验自动控制计算中心根据数据流文件,输出控制信号至被试系统及试验控制执行机构,采集现场状态反馈数据,以此作为判断条件,按预定步骤进行顺序、循环、跳转等控制。试验过程中,采集各监测点的数据,监测被试系统及设备的故障,自动保护。使用者也可以随时中止试验进程,停机处理问题,并从任意节点继续试验。试验数据及故障数据自动保存,供后续生成数据报表。

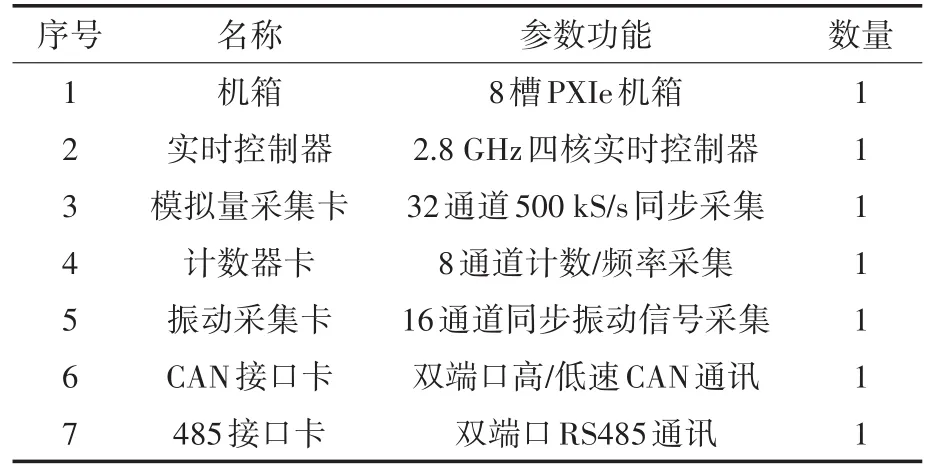

2.5 试验数据采集系统

数据采集硬件基于NI公司的PXIe总线通用机箱和I/O板卡,涵盖试验中常用的信号类型与通讯接口。表1为系统硬件配置。

表1 数据采集硬件配置Tab.1 List of data acquisition hardware

数据采集软件具有基础采集、通道配置、数据处理、数据显示、数据记录、历史回放等模块化程序。可选择、新增试验所需采集模块,并对所选定模块的物理通道参数进行配置、测试;能够根据试验需求自定义采集通道表,并进行编辑和设置;使用者可根据自身领域需求和使用习惯,构建具备特定信息结构的测试程序界面。

数据采集系统设计了一套传感器接口摇臂,安装于试验现场,主要由立柱、摇臂、摇臂箱体组成。立柱上的固定箱体安装数据采集机箱。摇臂共3个关节可以旋转,总旋转角度大于180°,便于使摇臂箱体尽量靠近被试对象。传感器信号电缆通过航空插头连接至摇臂箱体面板插座,实现快速拆装,如图6所示。

图6 传感器接口摇臂Fig.6 Movable sensor junction box

3 现场试验应用

本试验台已在多个用户现场实现应用,为用户的不同试验对象提供了多样化且方便快捷的试验手段,节约了用户科研经费和试验场地。

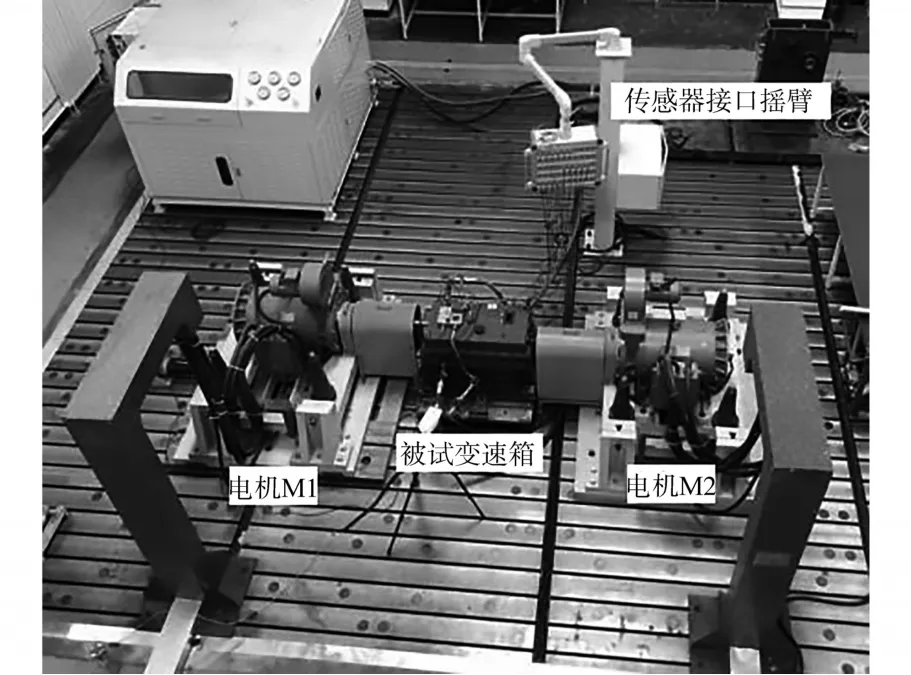

图7为本试验台搭建的车辆变速箱试验现场照片。使用两台电机,一台为被试件提供驱动转速,另一台作为扭矩加载电机。数据采集系统测量被试件油压、温度、振动等参数。

图7 试验现场照片Fig.7 Photo of test site

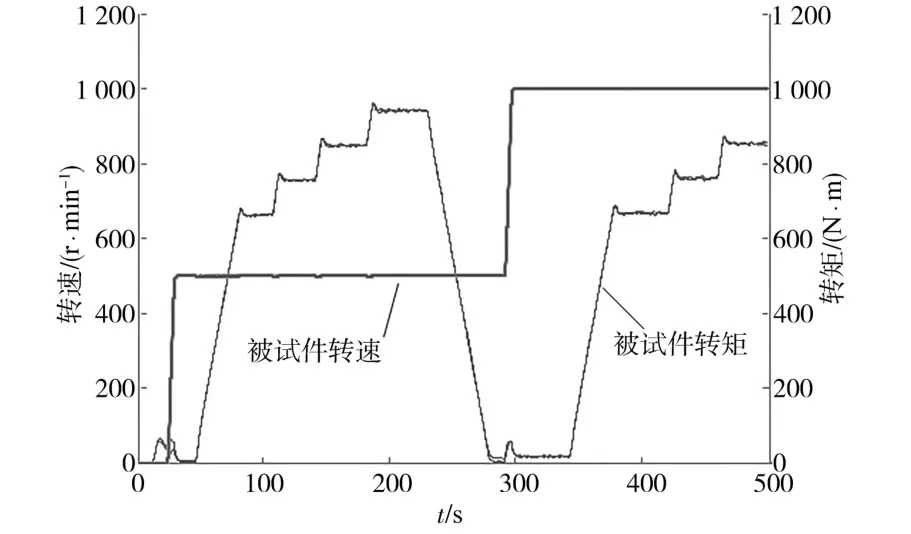

试验流程管理软件根据自动计算的试验流程,完成被试件转速和加载扭矩的顺序控制,并做自动循环试验。图8为自动试验转速转矩数据曲线。

图8 自动试验数据曲线Fig.8 Curves of automatic test data

4 结论

本试验台基于柔性测试技术设计,通过设备硬件的自由组合和软件的简单设置,即可完成多种类、多规格机电产品被试对象的测试试验。试验流程自动计算、自动控制,数据采集覆盖常规测试需求,使用方便灵活。现场应用表明,本设计方案可以满足科研院所、车企研发部门等用户的研究型试验需求,具有推广价值。