基于气相色谱法的轻烃燃气凝油问题探究

亓立冬,王景刚,罗景辉,2

(1.河北工程大学 能源与环境工程学院,河北 邯郸 056038;2.河北省暖通空调技术创新中心,河北 邯郸 056038)

轻烃燃气是以油气田加工过程中的附生油品为原料,通过发生装置蒸发气化制成的一种混合可燃性气体,因其来源广泛、清洁环保、输运便捷和经济效益高等特点被确定为“第四种城镇燃气”[1]。轻烃燃气作为城市气源的重要补充能够解决偏远地区无法架设燃气管网的问题,对优化国家能源布局和推动可持续发展建设具有重要的战略意义[2,3]。

目前关于轻烃燃气的研究主要集中在制气过程的优化[4-7]、燃气的末端燃烧[8-11]和安全性分析[12,13],对配置参数、戊烷的燃烧特性和爆炸安全性有较多的探究。当前,对于轻烃燃气输送过程中的凝油问题研究较少,对轻烃组分与凝油关系的具体分析也比较缺乏。在输送过程中管道内易出现凝油现象,凝油不仅阻碍气体输送、腐蚀管道构件、缩减管道运输效率而且还会增加系统末端使用的安全风险[14-19],因此研究轻烃燃气输送过程中的凝油问题尤为重要。同时由于轻烃燃气是多组分体系,气相色谱技术能够充分利用待测样品物理性质的差异性实现对混合物的精确分离。相比于红外光谱法只能用于纯品定性的不足,气相色谱法具有快速、操作简单等特点[20-23],可以有效地利用该技术对轻烃组分和凝油的具体关系做进一步的探究。

本文基于气相色谱仪分析方法,分别对来自德州碳素厂1号罐、德州碳素厂2号罐、江苏淮安纺织厂共3种轻样品烃油进行组分测定(按序编号为1号、2号和3号),确定轻烃组分对轻烃燃气管道输送凝油的影响情况,然后通过Aspen Plus 软件中的Flash模块探究在保证不发生凝油的情况下轻烃各组分的合适比例,以期为有效降低输配凝油现象的发生、提高轻烃燃气系统的经济性提供参考。

1 基于气相色谱法的轻烃组分分析

1.1 色谱分析条件及方法

1.1.1 主要仪器和材料

GC-9800气相色谱仪(济南精测电子科技有限公司),氢火焰离子化检测器(FID),色谱柱类型为聚甲基聚硅氧烷石英毛细柱(50 m×0.2 mm×0.5 μm);载气为高纯氮气(纯度≥99.999%)。

1.1.2 色谱分析条件

程序升温条件为初始温度40 ℃,保持5 min,以5 ℃/min速率升温至250 ℃,保持10 min。载气输入压力为0.40 MPa,氢气为0.25 MPa,空气为0.30 MPa。气化室温度300 ℃,检测器温度300 ℃,交流电压220 V、50 Hz;进样量1.0 μL,分流进样,分流比为100:1。

1.1.3 样品准备及前处理

为了尽可能防止操作过程中轻烃油样品挥发,取稳定的轻烃油样品密闭于取样钢瓶内,同时将钢瓶和液体取样针放置冰箱冷藏室(0~4 ℃)恒温冷藏2 h以上,用力震荡取样钢瓶,再放入冷藏室中静置15 min。

1.1.4 实验方法

采用手动方法进样,当气相色谱仪运行稳定并点火成功后,取样针连续抽排轻烃油样品10次以上,达到清洗的目的,然后抽取样品1.0 μL,立即注入气化室内,注射完成后迅速抽出,同时按下采集按钮和启动键,观察并记录气相色谱图和峰面积。为保证实验结果的准确性和精密性,这一系列步骤须在20 s内完成。

1.2 数据处理

1.2.1 定量计算

色谱工作站包含内标法、外标法和校正归一法等多种定量方法,基于不同定量方法的比较,同时考虑到归一法便捷且准确的特点[24],确定该实验中气相色谱仪测得各组分的占比采用面积归一法定量,其中i组分的质量分数wi计算如式(1)所示:

式中,wi为i组分的质量分数,%;Ai为i组分的峰面积;Fi为i组分的相对质量校正因子。

1.2.2 精密度

依据轻烃组分分析的相关标准[25],需重复测定同一样品使得各结果与平均值之差不大于表1中所给的数值。

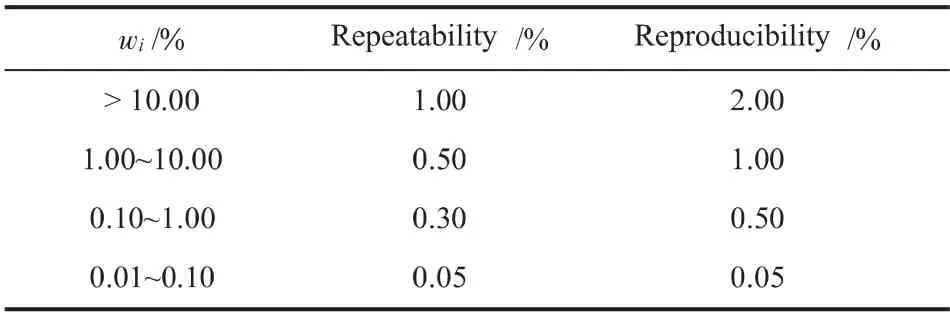

表1 精密度Table 1 Precision

1.3 测试结果与分析

1.3.1 样品气相色谱图

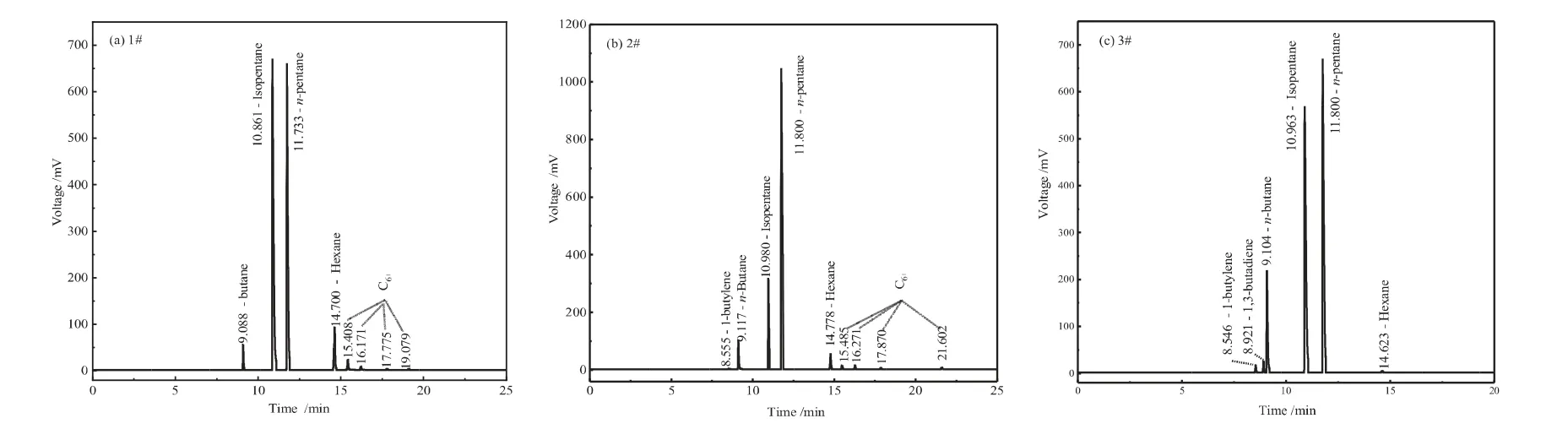

按照设置的气相色谱条件对样品进行了分析,将每种轻烃油样品连续测定6次,得到3种轻烃油样品的典型气相色谱图如图1所示。

图1 3种轻烃油样品气相色谱图Fig.1 Gas chromatograms of three light hydrocarbon oil samples

由图1可知,来自1号、2号和3号轻烃油的组分类别有所区别,但可以观察到3种油中C5(正戊烷和异戊烷)所占比例均很高,C4和C6+(己烷及以上重组分)占比依各种油的不同而有所差别。

1.3.2 轻烃油组分测试结果与分析

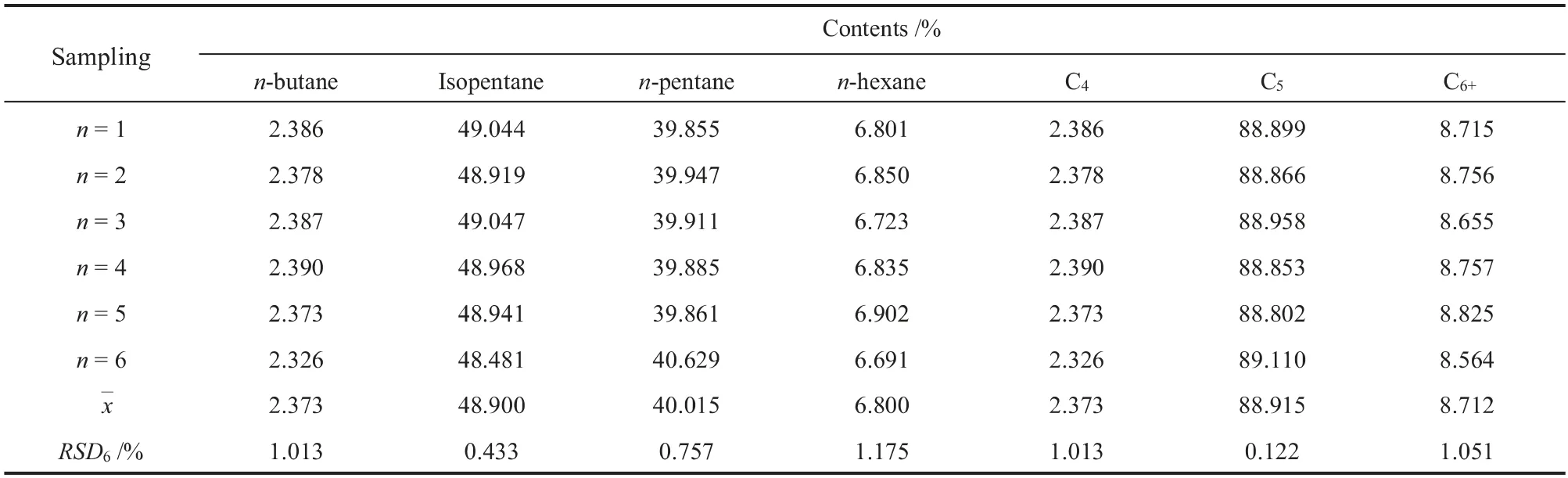

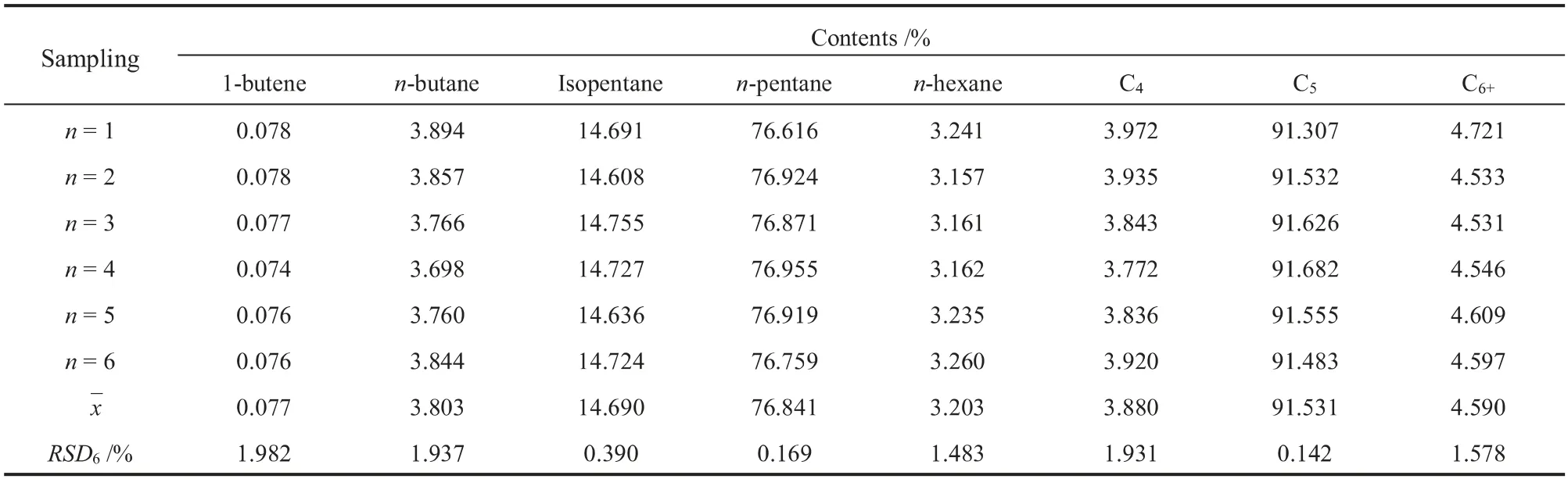

经过6次测定后,将结果进行处理分析,按照表2 所述的轻烃组分相对质量校正因子和上述1.2.1节归一法统计得到3种轻烃油样品的组成,并计算测定值的相对标准偏差(RSD),文中所涉及的组分含量均为质量分数,具体结果如表3、表4和表5所示。

表2 部分组分在FID上的相对质量校正因子[25]Table 2 Relative mass correction factors of some components on FID

表3 1号轻烃油样品组成Table 3 Composition of No.1 light hydrocarbon oil sample

表4 2号轻烃油样品组成Table 4 Composition of No.2 light hydrocarbon oil sample

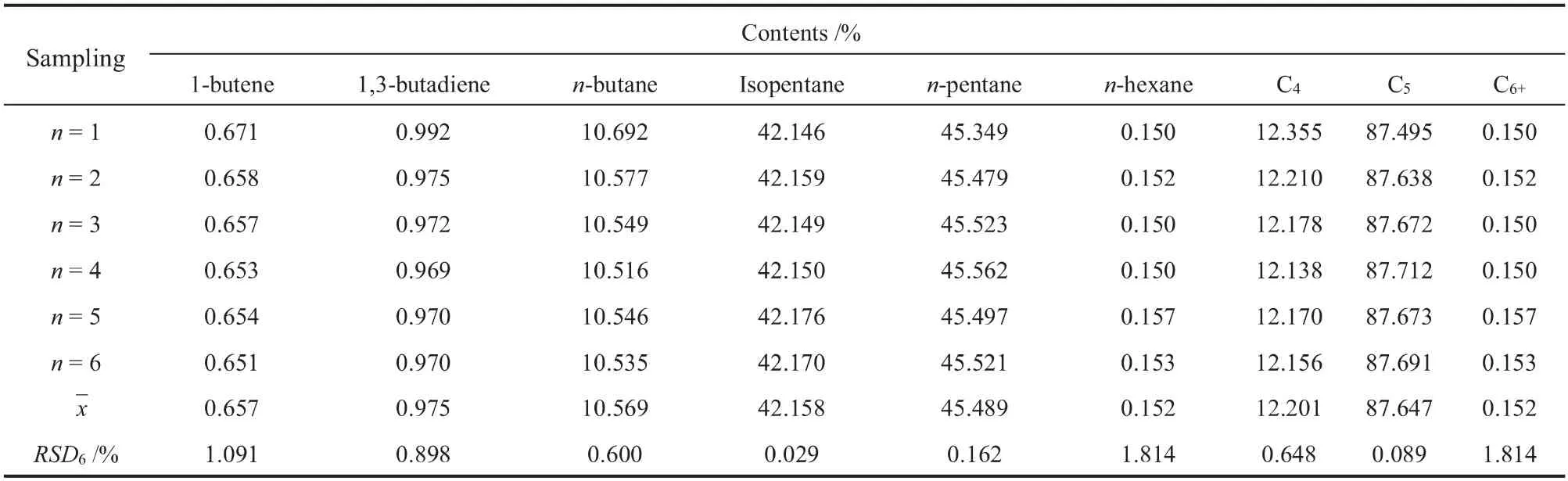

表5 3号轻烃油样品组成Table 5 Composition of No.3 light hydrocarbon oil sample

由实验数据可知:3种轻烃油的各组分在w为0.01%~0.10%的条件下,重复性为0.001%~0.003%;在w为0.10%~1.00%的条件下,重复性为0~0.017%;在w为1.00%~10.00%的条件下,重复性为0~0.148%;在w大于10.00%的条件下,重复性为0.001%~0.614%,均满足表1的要求。同时每种油各组分的RSD范围在0.029%~1.982%之间,相对标准偏差均在2%以内,说明该实验方法的精密度满足分析要求,结果具有准确性。

通过表3、表4和表5的数据可以发现,3种轻烃油样本中C5的含量之差在4%以内,区别不大,其中1号油中的异戊烷含量要高于正戊烷含量。而对于1号油和3号油来说,1号油中C4、C6+的含量分别与3号油中C4、C6+含量存在较大的差别。根据现场实地使用的情况,3种轻烃油中3号油的凝油情况最好、1号油最差,与实验测试结果相一致。

1.3.3 轻烃燃气组分测试结果与分析

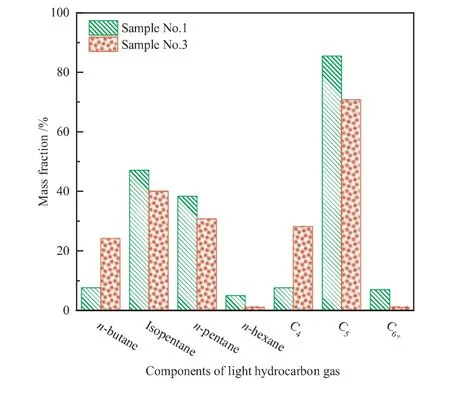

上述工作仅对轻烃原油组分进行了测试,鉴于轻烃燃气属于混空的气体状态,所以非常有必要对混空轻烃气体进行组分分析。选取1号和3号样品按空气与轻烃4:1[25]的比例制备成轻烃燃气。将2种轻烃燃气样本严格按照1.1.4节的实验步骤操作,记录并处理数据,结果如图2所示。由图2可知,由于仅混入空气,气体状态下的成分与液体状态下相同。

图2 两种轻烃燃气组分含量对比Fig.2 Comparison of content of two light hydrocarbon fuel gas components

在制备过程中须通过35 ℃左右的加热设备进行热量补充,所以C4部分由于沸点较低的特点在混合气体中的含量上升,但总体各组分占比变化不大,占比趋势与液体油样品相似。值得注意的是,轻烃油制成轻烃燃气后,1号油的C6+组分含量仍然很高,达到6.965%。由此可以发现轻烃燃气的组分尤其是C6+组分对输配凝油具有不容忽视的影响。

2 模型计算与分析

根据气相色谱法已经获得了3种轻烃油样品的组成成分,为了进一步了解C6+组分对凝油的具体影响并找到降低凝油现象发生的方法,进一步采用Aspen Plus软件对轻烃燃气露点温度的影响因素进行了模拟分析。

2.1 模型的建立

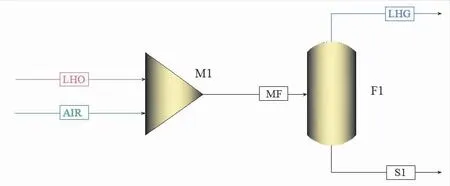

轻烃燃气的工艺原理是将轻烃油原料和一定的空气充分混合,然后通过鼓泡装置制备成混空可燃气体,再经过输配管网传送到末端。其露点温度是反映凝油情况的重要因素,露点温度越高,在实际工程中发生凝油的概率也会越大。现根据制备工艺原理构建轻烃燃气系统流程图并选取与轻烃燃气物理性质相符合的PENG-ROB物性方法进行模拟,该模型能够较好地预测轻烃燃气在不同工况下的露点温度值。

混空轻烃燃气流程如图3所示,轻烃油从LHO物料口进入,空气由AIR物料口鼓入,经过混合器M1和闪蒸器F1后制成的轻烃燃气由LHG物料口产出送至终端。考虑模型收敛,闪蒸器内温度设定为20 ℃,气相分率为1。

图3 混空轻烃燃气模拟流程简图Fig.3 Schematic diagram of the simulation process of mixed-air light hydrocarbon gas

2.2 压力值的确定

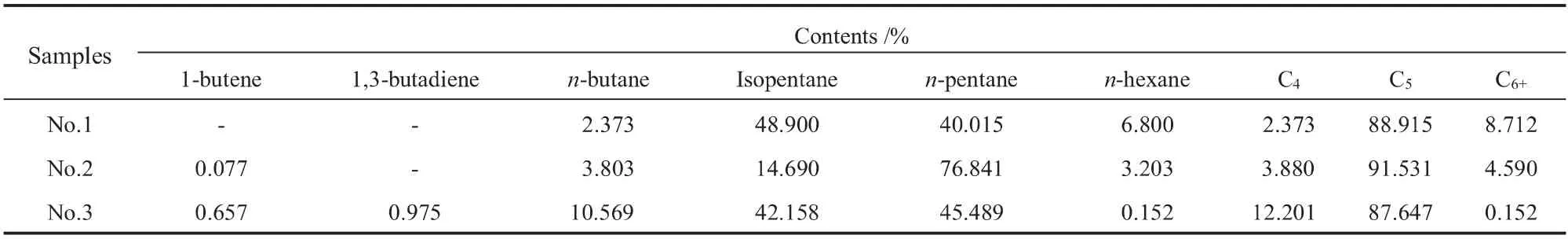

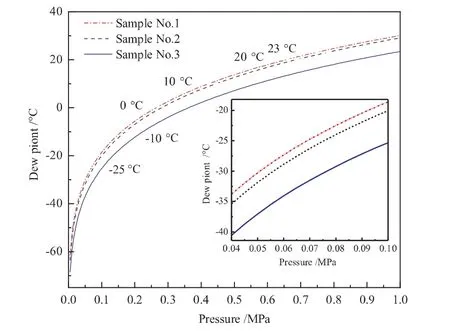

压力和轻烃组分是轻烃燃气露点温度的主要影响因素。3种轻烃油组分含量如表6所示,根据表6中3种样品的组分分析结果,设定压力变化范围为0~1 MPa、空气与燃气比为4:1、燃气温度为20 ℃,按照流程图运行程序,绘制露点温度-压力变化曲线如图4所示。3种样品的凝油情况可由相应的露点温度体现,由图4可知,随压力的升高,露点温度呈上升趋势。其中C5含量较高的1号样品整体露点温度高于另外两种样品,这是由于1号样品中含有较多的C6+组分,导致露点升高。当压力范围在0.000~0.040 MPa时,露点温度值过低,但其增幅较大;0.040~0.100 MPa时,压力每增加0.005 MPa,露点温度升高1 ℃,增幅较为稳定;0.100 MPa之后的露点温度升高趋势逐渐放缓,增幅明显减小。北方寒冷季节室外气温一般在-20 ℃左右,露点温度值须低于室外气温5 ℃,综上,确定最宜压力为0.065 MPa。

表6 3种轻烃油样品组成Table 6 Composition of three light hydrocarbon oil samples

图4 轻烃燃气的露点温度-压力曲线Fig.4 Relationship between dew point temperature and pressure of light hydrocarbon gas

2.3 轻烃组分含量的确定

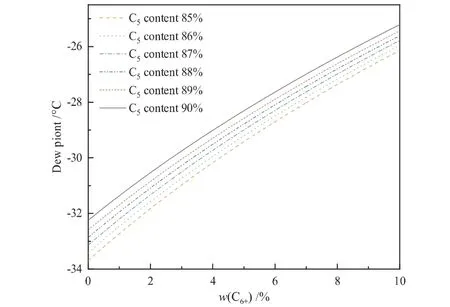

轻烃燃气主要以正戊烷为主,当完全为正戊烷时,轻烃燃气总体性质达到最好。考虑到轻烃油单价也随着正戊烷含量的增加而升高,在农村供暖或陶瓷厂和窑厂等一些开放式燃烧场合,为了降低原料成本,多采用C5含量在85%~90%左右的轻烃油料。因此本文在压力0.065 MPa、空气与燃气比为4:1、燃气温度为20 ℃条件下,固定C5含量为85%、86%、87%、88%、89%和90%,进一步探究轻烃组分含量与露点温度关系,获得合适且经济性高的轻烃组分比例范围,在不同C5含量下露点温度与C6+含量关系如图5所示。

由图5可知,随着C6+含量的递增,露点温度不断升高,整体曲线趋于上升状态。这进一步证明若要解决凝油问题,必须对C6+含量加以严格控制。当C6+含量范围为0.0~1.5%时,露点温度处于较低水平,并且区间内每增加1.0%的组分比例,露点温度升高1 ℃,变化稳定。此外,露点温度也随C5组分的增加而升高,这是因为C5组分减少时,C4组分含量随之升高,而相同条件下C4的露点温度要比C5低27 ℃左右。在综合考虑燃烧热值需满足29.3 MJ的条件下,C5组分含量为88%具有较为明显的优势;同时以原料成本为参照基础,系统综合经济性可提高18%左右。由此可得,当轻烃组分中C5含量为88%(其中正戊烷含量比不低于50%)、C4含量为10.5%左右、C6+含量为1.5%以内时,既能满足露点温度的要求,又具有较高的经济性。

图5 不同C5含量下露点温度-C6+含量变化曲线Fig.5 Dew point temperature-C6+component change curves under different C5 components

3 结论

本文通过气相色谱仪测试了3种轻烃油样品的组成,分析了轻烃组分对输配凝油的影响,基于所得测试结果,采用Aspen Plus模拟了露点温度与压力、轻烃组分比例的关系,主要结论如下。

(1)轻烃燃气中组分对其凝油具有重要影响,尤其是所含组分中C6+成分越高,凝油情况愈为严重。

(2)经模拟分析,轻烃燃气最佳输配压力值为0.065 MPa,最佳轻烃组分范围为C5含量88%(其中正戊烷含量不低于50%)、C4含量10.5%左右、C6+含量1.5%以内,这种轻烃组分比例既可以满足露点温度要求又具有较高的经济性。此外,除了调节轻烃各组分含量还可以通过合理降低热值、减少管网弯头的方法降低凝油现象的发生。