某轻型商用车驾驶室悬置的建模与优化

郭 微

(安徽水利水电职业技术学院,安徽 合肥 230601)

商用车主要为用来载运货物而设计和装备的小型汽车,主要用于长途物流运输。由于长时间的持续作业会使驾驶员出现身体疲劳,反应迟钝等问题,因此,驾驶员极易疲劳驾驶,出现注意力不集中现象,从而导致出现意外事故等损害国民经济的事件[1]。于是,国内外诸多专家学者以及各汽车主机厂就提高商用车的平顺性及驾驶舒适性的问题展开了一系列的研究,例如:陈无畏教授等人基于正交试验对悬置系统进行了优化设计[2];Yan X等人基于商用车驾驶室悬置系统的道路载荷数据,进行了损伤分析[3];Zhao, L L等人基于四自由度座椅-驾驶室耦合系统模型,为商用车座椅悬置系统的优化提供了新的思路[4];秦红军基于Adams建立驾驶室悬置系统模型,对其进行优化以改善车辆的乘坐舒适性[5]。通过对国内外研究现状分析可知,现价段的研究方法依旧以建模分析为主,但通常建模过程较为繁琐。

本文针对某轻型商用车的驾驶室悬置系统在怠速工况下出现隔振效果不佳的问题,提出了一种基于Adams软件与ISIGHT软件联合的驾驶室悬置优化设计方案,该优化设计方案能够较好的减缓驾驶室悬置系统的振动。

1 怠速振动原因分析

1.1 激励源频率分析

某轻型商用车在怠速工况下出现振动较大,该车辆发动机正常工作时常用的转速为750r/min至3000r/min,而怠速工况下发动机转速为750r/min,对怠速时试验车主要激励源发动机、打气泵的频率进行分析,计算公式如下:

发动机频率为

f=n·i/60c

(1)

其中,n为发动机转速,r/min;i为发动机缸数;c为冲程系数,四冲程发动机c值取2。

通过公式(1)计算可知,在怠速工况下,该试验车驾驶室悬置系统对应的激振频率为25 Hz。

由车辆结构特点得知:发动机转速/打气泵转速=1.4,则怠速时打气泵的工作频率为:

12.5÷1.4=8.93 Hz

(2)

1.2 悬置隔振分析

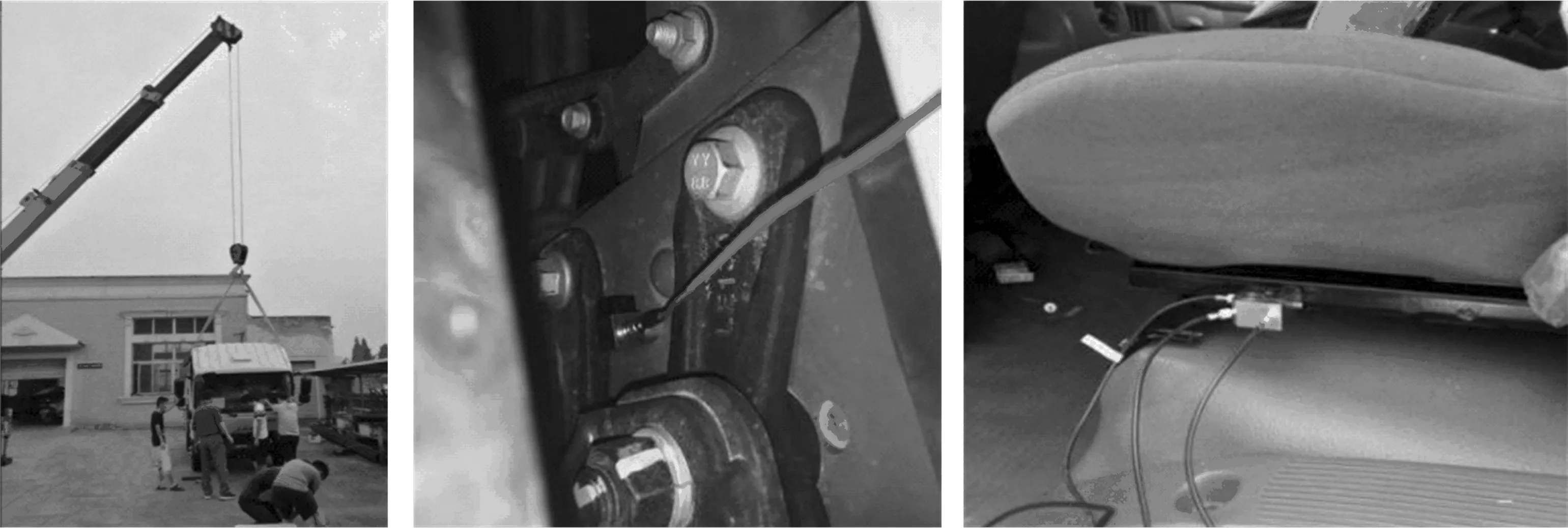

为了开展驾驶室悬置系统在怠速工况下的减振特性研究,于是采用加速度传感器对发动机悬置主被动端、驾驶室悬置主被动端、发动机振动传递到驾驶室的振动频率进行测试,测试现场如图1所示。

图1 传感器布置

为了试验设备、环境、操作等系列流程满足规范要求开展,试验方法参考GB/T 4970-2009《汽车平顺性试验方法》[6]。测试的结果如图2所示。

图2 驾驶室振动测试结果

根据图2可知,在25 Hz处,驾驶室悬置系统的被动端加速度幅值明显小于主动端,驾驶室悬置具有较好的减振隔振效果;在8.9 Hz处,驾驶室悬置系统的被动端加速度幅值明显大于主动端,驾驶室悬置对振动传递具有放大的作用,没有起到相应的隔振效果。

测试结果表明,驾驶室悬置系统在8.9 Hz处的隔振效果不好;在25 Hz处,具有较好的隔振效果。基于测试结果,可以具有针对地对8.9 Hz处的驾驶室悬置系统进行优化,以提高驾驶室悬置系统的隔振效果。

2 驾驶室悬置系统建模与动力学分析

2.1 驾驶室悬置系统仿真模型的搭建

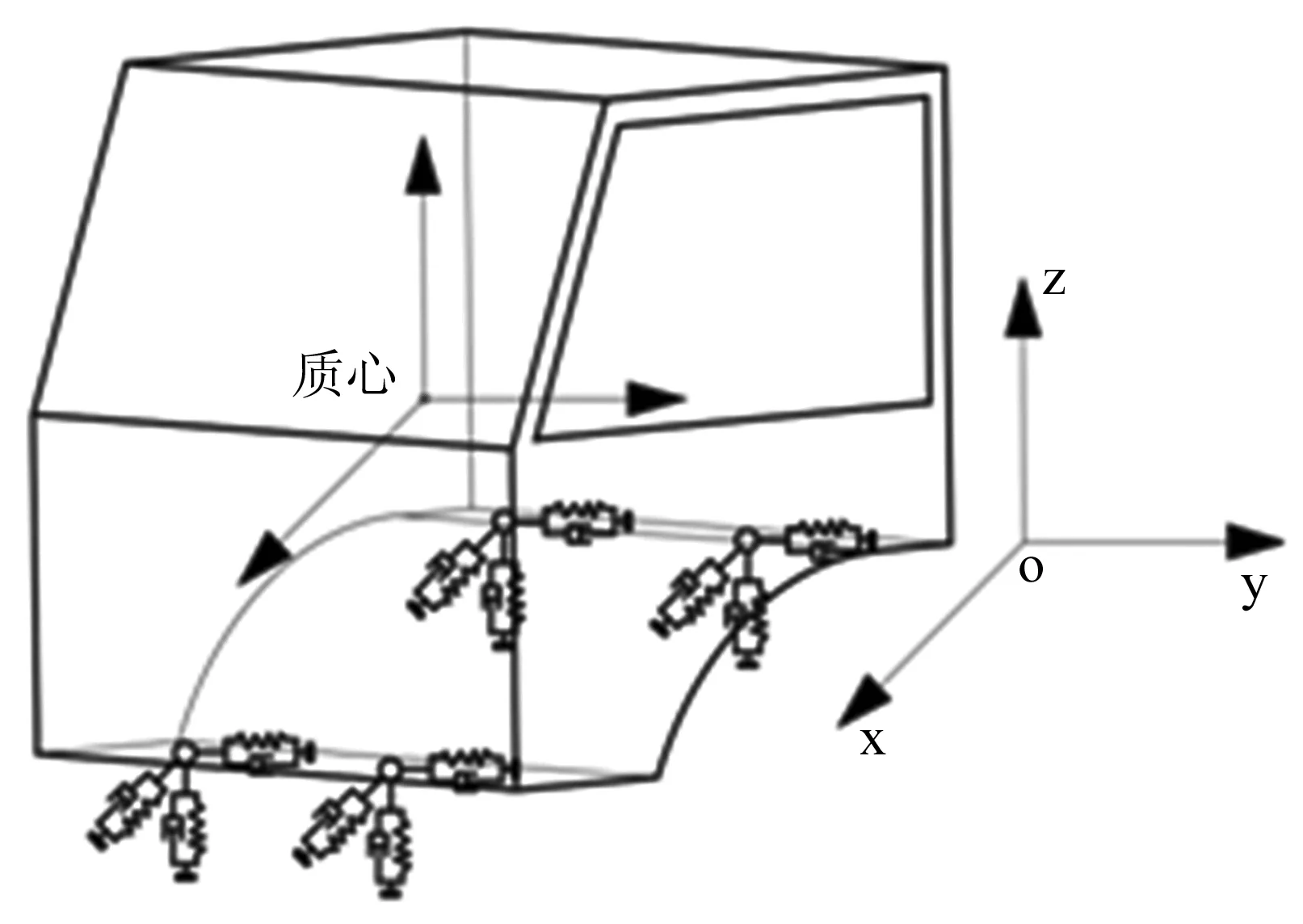

由于整车部件众多且各部件间易发生耦合振动,导致振动加剧并难以分析。因此本文在进行动力学分析时,先对整车的部件进行了简化[7]。本文以驾驶室及其悬置系统为研究对象,建立驾驶室悬置系统6自由度模型,如图3所示。

图3 驾驶室总成悬置系统模型示意图

根据图3,基于拉格朗日方程法建立该驾驶室悬置系统的振动微分方程:

(3)

其中M为Oxyz坐标系下的广义质量矩阵;K为刚度矩阵;C为阻尼矩阵;x为坐标矢量。

2.2 驾驶室悬置系统动力学模型建立

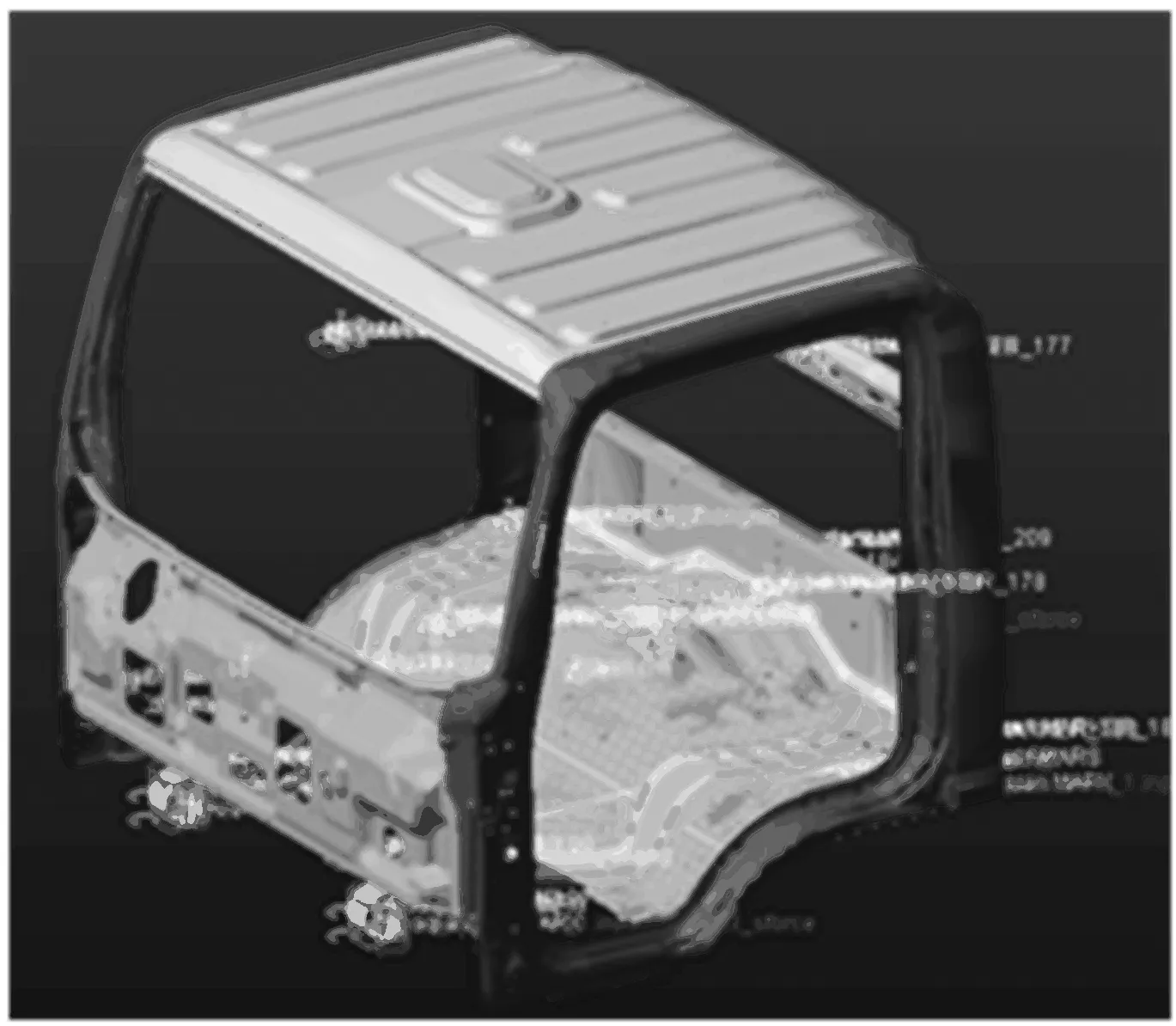

本文采用交互式建模方法,在三维建模软件CATIA软件中建立驾驶室及悬置系统的三维立体模型。将所建立的三维模型导入多体动力学软件Adams中,为了减少仿真计算的难度对所建立的驾驶室悬置系统进行模型简化,并以实际的驾驶室悬置的质量、转动惯量等参数,建立约束,用衬套作为悬置减振元件,完成装配,所建立的驾驶室及其悬置系统的多体动力学模型,如图4所示。

图4 驾驶室及其悬置系统多体动力学模型

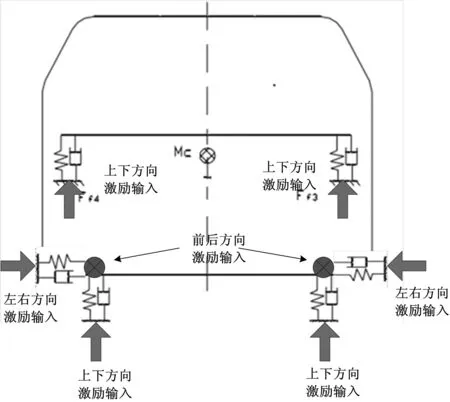

基于已知驾驶室悬置系统的4个激振处输入振动,建立了理想的驾驶室悬置系统振动响应分析模型,激励输入方向为X、Y、Z,如图5所示。

图5 驾驶室悬置系统激励输入示意图

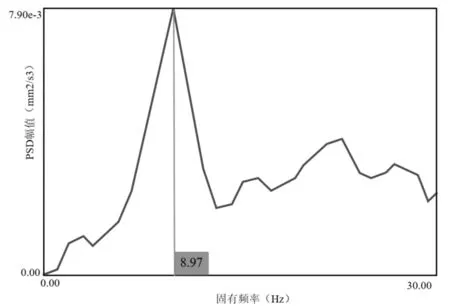

在Adams中,可直接对所建立的模型进行模态分析,并可直接得出驾驶室悬置系统的各阶固有频率与振型。依据整车驾驶室悬置系统的原始设计刚度对建立的驾驶室悬置模型进行参数设置,设置参数分别为:前悬置K=(730,880,730)N/mm,后悬置K=400N/mm。在Adams/Vibration模块中建立振动模型,开展强迫振动,于是可得该驾驶室悬置系统的各阶固有频率如表1所示,其3阶振型(8.97Hz)如图6所示。

表1 驾驶室悬置系统各阶固有频率

图6 驾驶室横摆振型(8.9Hz状态)

对整车驾驶室进行模态试验,试验后的驾驶室刚体模态如图7所示,该计算结果与试验结果对比,验证了所搭建模型固有频率分布的正确性。

图7 驾驶室刚体试验模态

3 悬置的刚度优化与验证试验

3.1 悬置刚度优化与试验设计

在Adams软件中建立驾驶室悬置系统参数化模型,将刚度设置为设计变量,在此基础上利用ISIGHT搭建模型变量参数化设计模块,基于试验设计的驾驶室悬置刚度优化匹配理论,展开ISIGHT与Adams的联合仿真[8-9]。得到两组悬置刚度的结果分别为。

前悬置:Kx=240N·mm、Ky=1000N·mm、Kz=350N·mm;后悬置:Kz=230 N·mm

其中,优化后的前悬置参数如下所示:

前悬置刚度X=730N·mm、Y=730N·mm、Z=880N·mm;后悬置刚度:Z=400N·mm

3.2 试验对比

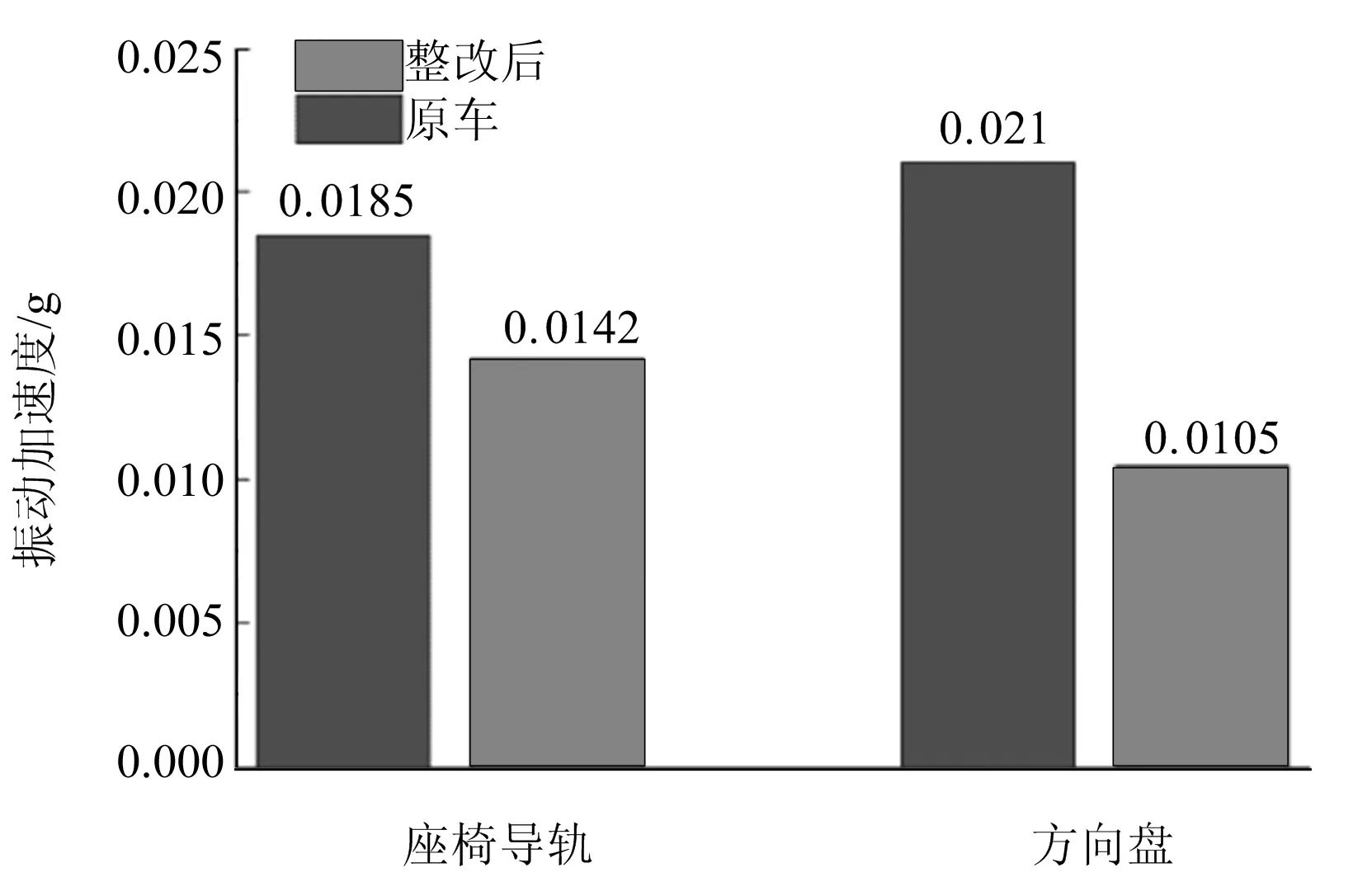

为了进一步验证优化结果的可行性,开展优化后的悬置系统振动测试,结果如图8所示。根据图8所示优化后的悬置刚度设计方案降低了驾驶室振动幅值,座椅导轨处振动加速度幅值从0.0185g降低到0.0142g,振动幅值降低了23%,方向盘振动加速度幅值从0.021g将低到0.0105g,振动幅值降低了50%。

图8 怠速座椅导轨及方向盘合加速度对比图

针对驾驶室悬置系统在怠速工况下出现异常振动的问题,本文提出一种驾驶室悬置系统的刚度优化方案,该方案能够降低驾驶室悬置的异常振动,特别针对跑过强化路面的卡车减振效果更加明显。

4 结 论

(1)在怠速工况下对某商用车驾驶室悬置系统进行了振动特性试验,分析其驾驶室悬置隔振效果,通过对试验结果的频域分析,得出了驾驶室悬置系统的共振峰值主要集中在8.9Hz和25Hz左右。

(2)采用拉格朗日方程法建立整车驾驶室悬置系统的6自由度动力学方程,交互式建模法搭建驾驶室悬置系统的动力学仿真模型,基于ISIGHT与Adams的联合仿真,对悬置系统进行优化设计,试验结果显示:优化后试验车在8.9Hz处,驾驶室座椅导轨与方向盘的加速度幅值分别降低了23%、50%和76%、77%。