废石尾砂胶结充填体断裂特性试验研究

仝文慧 朱万成 牛雷雷1

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.东北大学岩石破裂与失稳研究所,辽宁 沈阳 110819)

下向充填采矿法安全回采的一个关键因素是确保人工充填假顶的安全,假顶的稳定性直接关系着假顶下工作的人员和设备的安全,因此,研究人工假顶的断裂特性具有重要的意义。随着废石与尾砂联合作为充填料在技术和经济上的可行性不断得到论证[1-3],矿山在假顶构筑时也会考虑加入适量废石,一方面处置了开采过程中产生的固体废料,减少了地表尾矿堆存,加强了矿山的绿色环保;另一方面能够在一定程度上提高假顶的稳定性。废石尾砂胶结充填体作为一种水泥基材料其力学性能与混凝土十分相似,存在脆性高、抗拉强度低以及突变失效等特点[4-5],为了防止充填假顶的断裂,对废石尾砂胶结充填体的断裂性能展开系统研究十分必要。

水泥基材料的断裂性能受到胶结剂含量、粒径级配以及是否加入强度强化物质(纤维、骨料等)等影响,其中加入强度强化物质成为提高充填强度有效的方法之一。SADIQ等[6]开展了不同黄麻纤维含量对水泥砂浆韧性增强作用的三点弯曲实验,结果显示黄麻纤维的加入使试件表现出挠度硬化行为,表明黄麻纤维的加入有利于提高水泥基材料的韧性。Wong等[7]对粉煤灰改性后水泥砂浆制作的单边切口梁开展抗弯试验,结果表明粉煤灰的加入有助于提高界面断裂能。Golewski[8]探究了粉煤灰含量为0、20%、30%时对混凝土I型断裂韧度的影响,发现在粉煤灰掺量为20%时断裂韧度最高。Cao等[9]对添加不同类型纤维的尾砂胶结充填体开展三点弯曲实验,结果表明水灰比和固体含量是制约充填体抗弯性能的关键因素。Libos等[10]通过实验分析了龄期和胶结剂含量对于膏体充填三点弯曲试件断裂韧度的影响,认为断裂韧度随龄期变化有很强的时效性和非线性,同时还发现断裂韧度对于胶结剂含量改变表现敏感。综上所述,加入强度强化物质对充填体的断裂性能具有重要影响,但是目前充填体领域的相关研究主要集中于加入纤维、粉煤灰等添加物,针对加入废石充填体的人工假顶断裂性能尚不清楚,因此,本研究通过开展废石尾砂胶结充填体的三点弯曲试验,探讨胶结剂含量、废石掺量和废石粒径对废石尾砂胶结充填体断裂性能影响的作用机理。

1 试验原理及方法

适量废石的掺入不仅能帮助解决废石不出坑的问题,还能有效提高充填体的强度[11-12],但是胶结剂含量、废石的掺量及废石的粒径尺寸对充填体断裂性能的影响研究还有待进一步挖掘,本研究以胶结剂含量、废石掺量和废石粒径为影响因素,探究废石尾砂胶结充填体试件的断裂特性。

1.1 试件制备

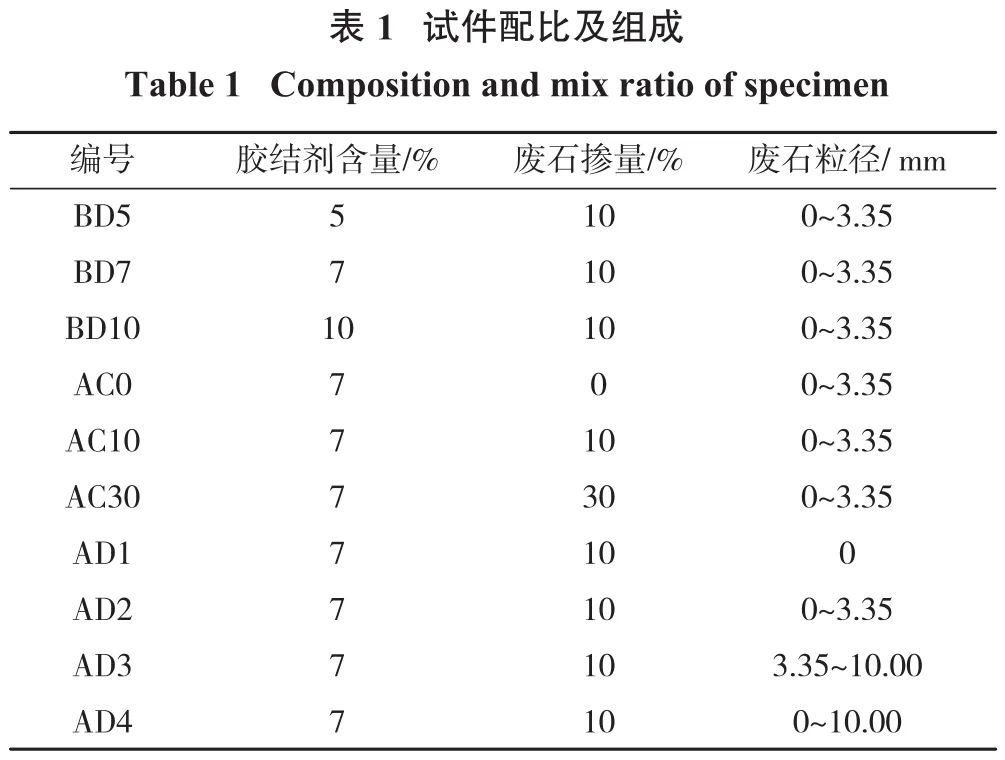

充填体试样固体物料由尾砂、胶结剂和废石三部分组成,其中,尾砂选用粒径-0.074 mm的人工硅尾砂,胶结剂为325普通硅酸盐水泥,废石为不同粒径的石灰石。每组充填体试件的固体含量均为73%,胶结剂含量分别为5%、7%和10%,废石掺量分别为0、10%和30%(占尾砂的百分比),废石粒径分别为0~3.35 mm、3.35~10 mm和0~10 mm,试件的详细配比如表1所示。试件预制裂缝高为20 mm,宽为1 mm,试件的养护龄期分别为14 d、21 d和28 d。

?

1.2 废石粒径级配

充填体试件中的废石由不同的粒径尺寸组成,而不同的粒径级配将会影响充填体的性能,因此,根据级配曲线设计不同粒径废石的含量。不均匀系数Cu和曲率系数Cc是描述级配曲线坡度和形状的2个重要指标,可用于描述级配曲线平滑度、反映不同颗粒大小粒组的分布情况和判断级配是否良好[13]。根据粒径累计曲线可计算某一确定级配下的颗粒不均匀系数和曲率系数值。当不均系数大于等于5和曲率系数在1~3之间时为良好级配,不同时满足上述2个条件为不良级配。本研究中充填体试样采用的3种不同废石粒径级配的参数如表2所示,通过表2所列数据可以看出本实验使用的0~3.35 mm和0~10 mm的粒径级配均为良好级配。

注:d10为过筛质量占10%的粒径;d30为过筛质量占30%的粒径;d60为过筛质量占60%的粒径。

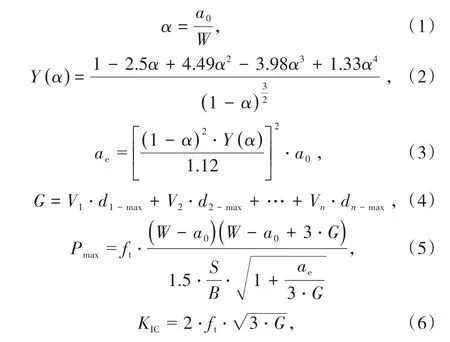

1.3 断裂韧度的计算

充填体试件加载过程中的应力分布如图2所示。

对于废石尾砂胶结充填体试件来说,废石作为骨料的混入直接影响着其断裂特性[14-17]。由于三点弯曲试件中包含有作为骨料的废石,因此,将胡晓智教授团队提出的基于边界影响的准脆性断裂模型(BEM)[18-19]应用于含废石充填体断裂韧度的计算。

式中,W、S、L、B分别为试件的高度、跨度、长度、厚度;KIC为断裂韧度;a0为初始裂缝长度;α为初始缝高比;Y(α)为几何修正系数;ae为有效裂缝长度;G为废石平均粒径;Vn为第n种粒径废石占全部废石的体积含量;dn-max为第n种废石粒径的最大值;ft为抗拉强度。

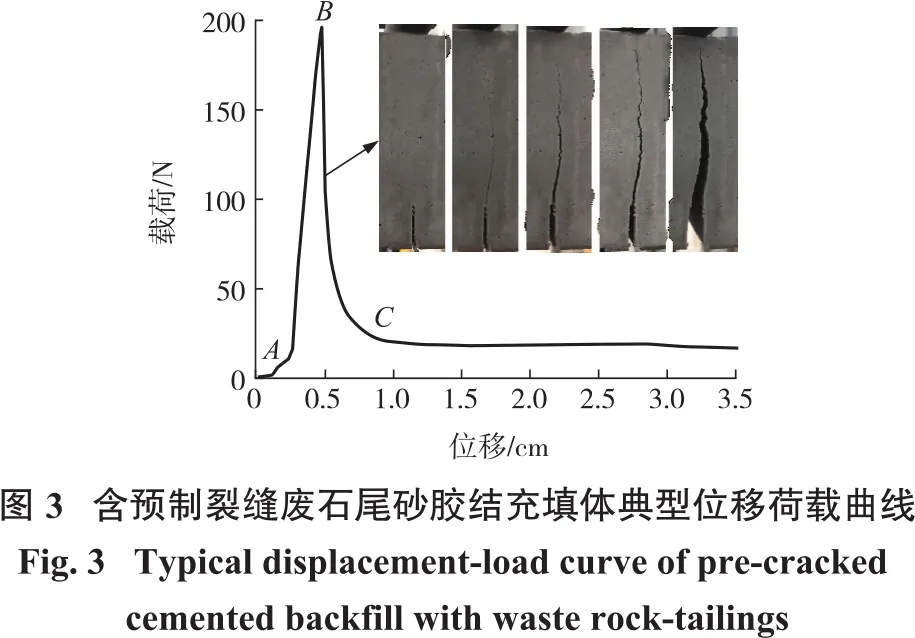

而不含废石的试件则采用《水工混凝土断裂试验规程》(DL/T 5332—2005)[20]推荐的计算方法,并用Guinea等[21]提出的非标准尺寸试件系数f(α)进行修正。

2 试验结果与讨论

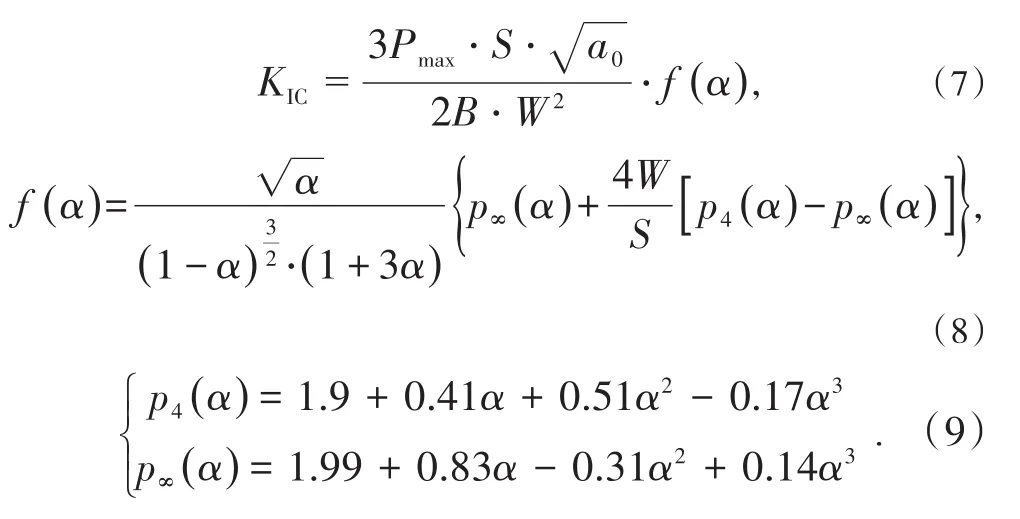

2.1 位移载荷曲线

如图3为废石尾砂胶结充填体抗弯破坏过程的跨中位移—载荷标志性曲线,该曲线大致分为4个阶段:A点以前段为压密阶段,此阶段充填体中的颗粒之间压密、孔隙逐渐闭合,没有明显的裂纹产生;AB段为亚临界阶段,此阶段斜率近似恒定,预制裂缝尖端在拉应力作用下产生微裂纹,微裂纹沿着预制裂缝方向扩展,充填体承受垂直方向载荷逐渐增大至峰值荷载(B点),此时充填体达到其抗拉强度并发生断裂,此后充填体的承载能力降低;BC段为破坏后阶段,达到峰值承载能力后的充填体试件预制裂缝沿着近似垂直向上方向扩展,裂缝的扩展过程如图3中所示。裂缝起始扩展基本沿着预制裂缝方向,随后受到废石颗粒的影响其扩展方向被阻断并发生偏转,但是整体上呈现为1条近似竖向裂缝。在此过程中,充填体承受的载荷随着裂缝的扩展而降低;C点以后段为动态平衡阶段,宏观裂缝随着外部载荷的增加逐渐扩展,裂缝张开角逐渐增大,但仍未失稳,这是因为断裂的两部分充填体试件下部张开、上部相互挤压,试件的两部分受力在水平方向相互抵消,于是试件在载荷增大至完全失稳的过程中仍然可以保持一段时间,但是这段时间是非常脆弱的,外力发生微小的变化都有可能导致完全失稳。

2.2 胶结剂含量对废石尾砂胶结充填体断裂韧度的影响

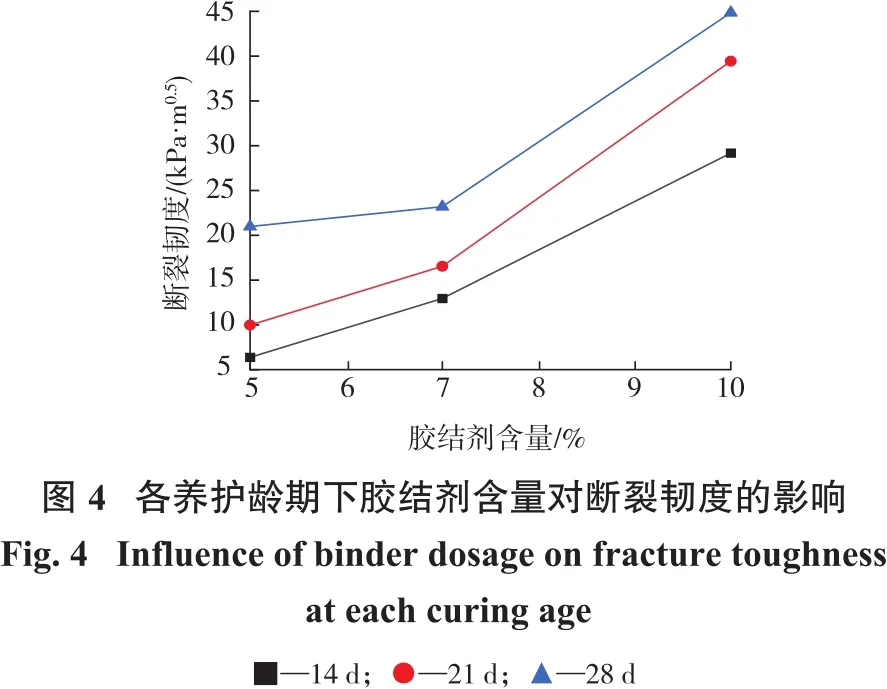

由图4可知,试件的断裂韧度随着胶结剂含量的增加而增大。胶结剂含量由5%增加至10%的过程中,3种不同龄期(14 d、21 d和28 d)下充填体的断裂韧度在整体上变化趋势相近,均表现为前期缓慢增长,增长率分别为102.7%、65.7%和10.6%,后期快速增长,增长率分别为125.3%、138.3%和93.3%。这说明胶结剂含量的增加,不仅可以提高试件的断裂性能,还能加快试件的固结硬化速度,在采场充填过程中适当提高胶结剂含量不仅能实现充填假顶的快速固结而且可以提高其抗断裂特性。

当废石掺量和充填料浆的固体含量一定时,作为胶结剂的水泥水化会生成氢氧化钙、钙矾石和CS-H等产物[22-24],其中氢氧化钙有助于提高水泥的水化反应,钙矾石为废石与废石、废石与石英砂之间提供了更有利的化学键联接,而且在硬化之后钙矾石自身也有较高强度。呈纤维状的C-S-H凝胶同样为提高充填体性能起到积极作用,胶结剂含量的增加使水泥尾砂浆体中用于发生水化反应的反应物增多,相应的胶凝产物生成量也增多[25],这些水化产物不仅为废石骨架结构的形成提供更强的连接作用,而且充填在骨架孔隙和裂隙中、减少微裂隙和微孔洞的数量,进而改变微孔洞的结构和充填体的承载结构[26-28],在宏观上表现为废石尾砂胶结充填体试件抵抗断裂的能力随胶结剂含量的增加而增强。

2.3 废石掺量对废石尾砂胶结充填体强度的影响

如图5所示,不同废石掺量充填体试件的断裂韧度随着养护龄期的增加均表现为明显的上升,并且都在废石掺量为10%时达到最大值,而废石掺量增加到30%反而呈现下降趋势,但仍然高于不添加废石的试件。随着养护龄期的增加,未添加废石试件的断裂韧度增加幅度不大,养护龄期从14 d到21 d再到28 d试件的断裂韧度分别增长了1.65 kPa·m0.5、0.57 kPa·m0.5,变化幅度小于掺入10%废石的3.59 kPa·m0.5、6.65 kPa·m0.5和掺入 30% 废石的 3.32 kPa·m0.5、3.38 kPa·m0.5。综上可知,胶结充填体中适当混入废石能够起到强化充填体断裂性能的作用,但过量的废石加入会使这种强化作用受到抑制,达不到预期的增强效果。

适量废石的加入有两个主要作用[22,29],其一可使固体物料的比表面积减小,单位面积上可供分配的水泥量增加;其二废石作为骨架,水泥砂浆充填在骨架的孔隙和裂隙中能够形成更加稳固的结构,从而达到提高试件抵抗断裂破坏的效果。然而,当废石掺入过量后,组成骨架的废石颗粒较大,有限的水化产物不足以将废石间隙填充完全,导致试件的孔隙、裂隙增多,进而抑制了断裂性能的提高[30,31]。但是,从图5可以观察到,30%的废石掺量相比未加废石的充填体试件具有更高的断裂韧度,这是因为废石作为骨架,水化产物作为孔隙、裂隙充填物的结构体系要强于只有水化产物的结构体系,废石与废石之间、废石与水化产物之间存在骨架体系下的咬合作用[32],这种作用在一定程度上提高了充填体抵御外力破坏的能力。

2.4 废石粒径分布对充填体强度的影响

如图6所示,不含废石和含不同粒径等级废石充填体的断裂韧度随龄期增加逐渐增大。不掺废石以及掺有废石粒径为0~3.35 mm、3.35~10 mm和0~10 mm的4种试件从养护第14 d到第28 d的断裂韧度增量分别为2.21 kPa·m0.5、10.25 kPa·m0.5、8.79 kPa·m0.5和10.37 kPa·m0.5。从整体上看,加入粒径范围处于3.35~10 mm废石的试件在各龄期下的断裂韧度值较其他组更大,并且该组试件中的粗骨料粒径(>3.35 mm)的废石占比最高;粒径范围处于0~3.35 mm和0~10 mm的2组试件中废石级配均为良好级配,断裂韧度也相对较大;断裂韧度最小组为未添加废石的试件。这表明废石的混入的确对充填体的抗断裂性能有强化作用,但是粒径分布范围过大可能会导致这种强化作用受到抑制,不利于充填体承载能力的提高。

在胶结剂含量为7%和废石掺量为10%的条件下,含有良好级配粒径分布的AD4和AD2两组充填体试件并没有表现出更高的抗断裂能力,反而不良级配AD3组充填体试件的性质得到了更好的强化。在级配曲线中,AD2组细骨料(0~4.75 mm)占100%,AD3中细骨料占50%,AD4中细骨料占20%。较小粒径的粗骨料(大于5 mm)自身具有更高的弹性模量和强度,可为充填体试件提供更稳定的支撑骨架;AD3试件中粗骨料组成的骨架,被细骨料和尾砂胶结充填,组成的结构体系更加稳定,因此断裂韧度最大;AD4试件中粗骨料太多导致组成的骨架中孔隙和裂隙较多,反而不如AD2试件细骨料构成的骨架结构一样稳固。

3 结论

充填体中加入适量废石,不仅能够提高充填假顶的断裂韧度,还能减少矿山废石处理问题。针对充填体存在的失稳断裂问题,开展三点弯曲试验,将基于边界影响的准脆性断裂模型应用于充填体断裂力学特性研究中,研究了胶结剂含量、废石掺量和废石粒径对废石尾砂胶结充填体断裂韧度的影响规律,得出以下结论:

(1)废石尾砂胶结充填体断裂韧度随着胶结剂含量的增加近似线性增加;同时随着养护龄期的增长,不同胶结剂含量的充填体断裂韧度均增大。

(2)废石的加入能够增加充填体的断裂韧度,但是存在一个合适的废石混入率,使其增加效果最佳。

(3)废石的粒径和分布对充填体的断裂韧性有重要影响,但是仅仅考虑优良级配可能达不到最佳的组成结构,还需考虑充填体的胶结剂含量和废石掺入量。