基于能量耗散原理的炭质泥岩崩解特征试验研究

曾铃,张华麟,2,戚双星,刘杰

(1. 长沙理工大学土木工程学院,湖南长沙,410114;2.里尔大学土木工程与地质环境实验室,法国里尔,59655;3. 长沙理工大学交通运输工程学院,湖南长沙,410114)

随着我国高速公路建设的快速发展,越来越多的公路需穿越炭质泥岩分布地区。为了降低成本及保护环境,不可避免地需要将炭质泥岩作为路基填料。然而,炭质泥岩遇水极易软化崩解,若直接用于路堤填料,施工后易发生变形等问题,故工程上对于炭质泥岩的处理,一般是通过洒水、机械压实使其预先崩解,再将崩解产物(预崩解炭质泥岩)用于路堤填筑。可见,研究炭质泥岩的崩解特性是进行炭质泥岩湿化变形和路堤稳定性分析的前提。炭质泥岩作为路堤填料最主要的问题是其具有遇水而迅速崩解的特性,目前,泥岩遇水崩解特征已逐步成为岩土领域的研究热点[1−2]。为探究泥岩遇水崩解的细观机理,国内外学者主要从泥岩颗粒微观结构、化学成分以及崩解过程中的能量变化等角度进行研究。为分析泥岩崩解的细观机理,柴肇云等[3−8]采用电镜扫描与X 线衍射等室内试验方法分析泥岩化学及矿物成分,从物质组成方面对泥岩在干湿循环过程中的耐崩解性进行研究,发现泥岩颗粒微观结构及化学成分与泥岩崩解特性密切相关。梁冰等[9−10]通过对干湿循环过程中泥岩的崩解指数与裂隙尺寸进行分析,总结了干湿循环条件下泥岩的崩解特征。还有学者为揭示酸碱环境对泥岩崩解机理的影响,在常规浸水崩解试验的基础上,在不同pH溶液下进行崩解试验,发现酸性溶液可加速泥岩崩解,而碱性溶液对崩解的影响很小[11−12]。近年来,有学者提出岩石崩解的本质是一种能量耗散过程[13−14]。尹土兵等[15]通过自制实验装置,分析了岩石在温−压耦合及动力作用下的能量耗散规律,揭示了岩体破碎机理;单鹏飞等[16]采用试验方法探究了裂隙煤岩破坏过程及能量释放规律,并建立了耗散能与崩解参数间的关系,揭示了裂隙煤岩破碎过程中耗散能量的变化特征。

现有研究大多单独考虑干湿循环过程,并且主要研究对象为红层泥岩、煤岩及粗砾砂岩等,关于荷载和干湿循环共同影响下炭质泥岩崩解过程中的能量耗散分析则很少。鉴于此,本文作者考虑到实际工程问题中自然界炭质泥岩边坡存在自重应力,季节性降雨使得路堤长期处于荷载与浸水条件下,且在降水及自然风干循环作用下产生崩解现象,整个过程伴随着能量的变化,用室内崩解试验装置开展竖向荷载与干湿循环条件下的炭质泥岩崩解试验;基于能量耗散原理,分析炭质泥岩崩解过程中表面能的变化规律,以期从能量耗散的角度建立竖向荷载与干湿循环条件下炭质泥岩的崩解模型,以直观反映炭质泥岩崩解特征,为工程实际中炭质泥岩作为路堤填料提供参考。

1 炭质泥岩崩解特性试验

1.1 试验材料

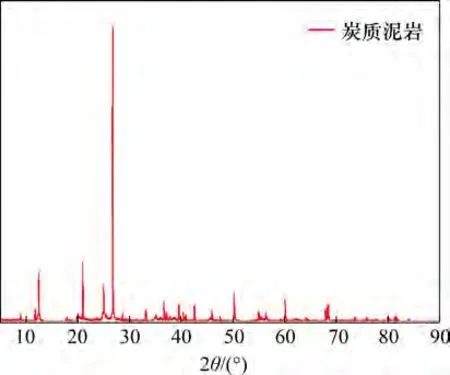

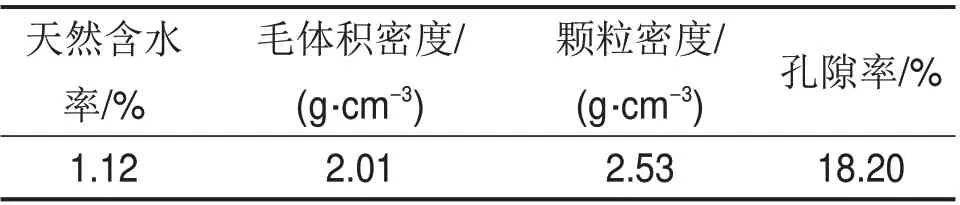

炭质泥岩路堤填料可由施工机械于炭质泥岩边坡开挖所得。试验材料取自南方某高速公路开挖的炭质泥岩边坡10 m处(见图1)。通过现场勘察可以发现,炭质泥岩节理裂隙较发育,微风化,与大气接触面极易破碎,在干燥状态下岩质较坚硬,岩体较完整。由于其富含黏土矿物,具有较强的水敏性质,在降雨等其他复杂环境下易发生软化崩解的现象。图2所示为炭质泥岩的X线衍射试验结果,经分析发现其主要成分为绿泥石、石英、高岭石以及极少其他矿物成分,其他相关物理指标见表1。

图1 现场炭质泥岩边坡Fig.1 Site carbonaceous mudstone slope

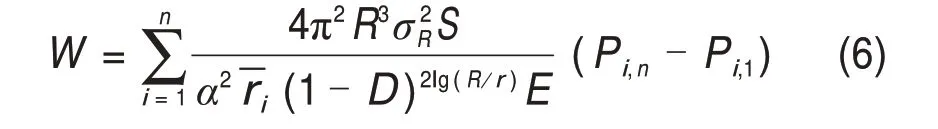

图2 炭质泥岩X线衍射图谱Fig.2 X-ray diffraction patterns of carbon mudstone

表1 炭质泥岩物理参数Table 1 Physical parameters of carbon mudstone

1.2 试验仪器

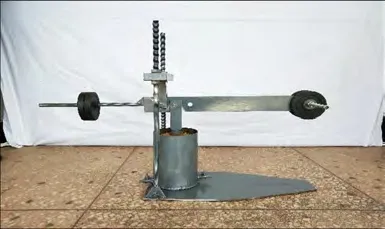

为研究炭质泥岩在竖向荷载及干湿循环共同影响下的崩解特性,应用一套可分级实施和控制加载的软岩崩解试验仪器(见图3[17]),主要包括循环系统和加载系统两部分。通过调节试进出排水管来控制试验装置的湿化循环系统,模拟实际工程中炭质泥岩浸水环境,通过杠杆及加卸载砝码来实现竖向加载。

图3 炭质泥岩崩解仪器[17]Fig.3 Carbonaceous mudstone disintegration instrument[17]

1.3 试验方案及步骤

为分析炭质泥岩受荷载和干湿循环共同作用下的崩解特性,自边坡0~10 m 深度范围内提取炭质泥岩,考虑炭质泥岩路堤受到自重应力最大为200 kPa,故设计荷载分别为0,50,100及200 kPa共4组崩解试验,在崩解试验期间,试样每次浸水加载以及烘干的时间均为1 昼夜[18]。每组设置3 个平行试验,试验结果取其平均值。各组炭质泥岩试样质量控制在1.8~2.1 kg,粒径范围为40~60 mm。具体试验步骤如下。

1) 称取岩样。将采集的岩样烘干后先拍照,再称取质量并记录。

2)调平。调节试验装置右端砝码位置,使压杆水平,再用螺母将其固定。

3)装样。将称取的岩样倒入带筒壁有空洞的圆筒内,圆筒顶部和底部都垫有滤纸和直径为10 mm的透水石。

4)加载。将岩样放入外筒中,安装并调整加压杆,按预先设置的竖向荷载施加砝码进行加载。

5)加水。将准备好的蒸馏水注入外筒中,达到与内筒平齐,使岩样完全浸在水中,并持续24 h。

6) 烘干。取出岩样,放进干净托盘内拍照,再放进温度为106 ℃的恒温箱内,时间为24 h。烘干后,放干燥器内降至室温。

7)筛分并称质量。将岩样通过直径为40,20,10,5,2,1,0.5,0.25 及0.075 mm 的筛网筛分后,拍照、称质量并记录。

8)重复步骤3)~7),直至各粒组前后2 次干湿循环的质量分数差小于1%,认为试样崩解完全,结束试验。

2 炭质泥岩崩解的能量耗散模型

2.1 崩解过程中的能量分析

大量研究表明[18−20],干燥泥岩表面吸水后产生的楔裂压力是泥岩发生崩解破坏的主要原因。泥岩在干燥状态下表面能高,具有吸水并对外做功的能力[21−23]。可见,能量在泥岩破碎过程中起着决定性作用,炭质泥岩的崩解本质是对外做功及能量耗散过程[24−26],其能量耗散主要类型包括弹性变形能、表面能、塑性变形能、动能及辐射能等,具体分析如下。

1)弹性变形能。泥岩各基元粒子通过结合力连接,将外界能量以弹性能的形式储存起来,表现出弹性能的特点,具有可逆性。泥岩受力初期发生弹性变形,将外界能量转化为弹性势能,并储存于内部;在泥岩受力后期,泥岩经破坏崩解后内部能量释放转变为其他形式的能量,故炭质泥岩崩解过程中储存的弹性能以多种方式释放。据弹性力学可进行弹性变形能的理论计算:

式中:WE为弹性变形能;σi为外力产生的应力;εi为外力产生的弹性应变;V为总体积。

2)表面能。当泥岩受到的外力大于结合力时,泥岩内部裂隙不断发展,形成新的微表面,将其他能量转化为表面能。可用损伤力学对表面能进行理论计算:

式中:Y为损伤能量释放率;D为损伤变量;Ψe为自由能;ρ为质量密度。

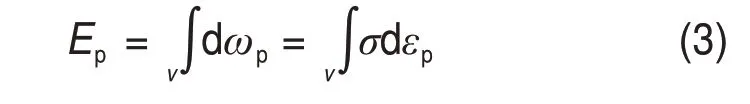

3)塑性变形能。在泥岩裂隙发展破坏过程中,存在部分塑性变形,能量将转化成塑性变形能,具有不可逆性。塑性变形能可按下式计算:

式中:Ep为塑性变形能;ωp为塑性势能密度;εp为塑性应变;σ为塑性应力。

4)辐射能。泥岩微裂隙发展时,内部基元粒子平衡被打破,被束缚的粒子将发生扩散与转移,以电磁辐射等形式体现,属于耗散能。

5)动能。在泥岩崩解过程中,存在小块体飞溅,伴随着能量转化为动能,此过程较复杂。

考虑到炭质泥岩崩解过程中表面能转换相对最明显[27−28],可直观反映炭质泥岩崩解特征,故分析炭质泥岩崩解后表面能的递增规律以直观反映炭质泥岩在竖向荷载和干湿循环作用下的崩解特性。

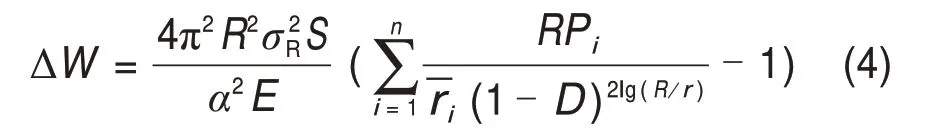

假定炭质泥岩颗粒是粒径为R的球形,不同竖向荷载条件下炭质泥岩崩解过程中应力状态因子α和弹性模量E始终相等且为常量。因球体表面积是一定的,故参考文献[14]取S为不变量,可知第1次崩解新增表面能ΔW的计算公式为

式中:S为表面积;σR为泥岩颗粒的抗拉强度;Pi和rˉi分别为某一粒径范围内颗粒质量分数及对应平均粒径;r为泥岩崩解后的颗粒粒径;D为泥岩的损伤变量;R为泥岩分解前的颗粒粒径;α为应力状态因子;E为弹性模量。

当崩解次数大于等于2时,每次崩解新增表面能ΔWj计算公式为

式中:Pi,j为崩解j次后某一粒径范围内的颗粒质量分数,j= 2,3,⋅⋅⋅,n。崩解n次后,表面能累积增加量W计算公式为

通过分析式(4)和(6)发现:在炭质泥岩崩解过程中,单次崩解中r越小,粒径范围内质量分数越高,则ΔW越大;随着n增加,r不断变小,理论上,r<0.25 mm。可见,通过对炭质泥岩在干湿循环下的崩解过程中表面能累积增加量进行分析,其结果可直观反映不同竖向荷载和干湿循环下炭质泥岩的崩解情况。

2.2 崩解现象及特征分析

泥岩崩解性能除受外界环境因素影响外,还与其自身结构、矿物成分以及裂隙发育等性质有关[29−30]。本文以荷载模拟炭质泥岩路堤受到的自重应力,在此基础上考虑干湿循环对炭质泥岩的崩解性能。通过试验现象可发现:竖向加载下的干燥炭质泥岩初次浸水时,会迅速崩解并产生大量气泡,大粒径颗粒泥岩试样表面迅速出现大量细微裂纹,并不断崩解成若干小块颗粒,溶液逐渐变浑浊;随着崩解次数增加,大粒径泥岩逐渐减少,微粒径泥岩增多,最终逐渐趋于稳定。

2.2.1 崩解现象分析

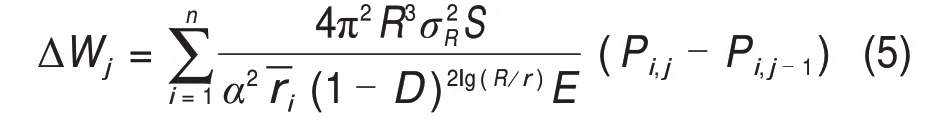

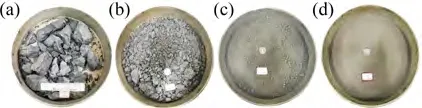

在不同竖向荷载作用下,观测多次试验后岩样崩解形态并拍照。在100 kPa竖向荷载下,初始状态、1次、5次和10次崩解后的岩样形态见图4。从图4 可见:随崩解次数增加,岩样微粒不断细化;初始状态下的炭质泥岩多为边长为40~60 mm的块状体,1 次循环后块状体泥岩崩解呈现细长针叶片状,5 次循环后的泥岩都崩解为直径小于10 mm 的颗粒,10 次循环后的泥岩崩解完全。

图4 100 kPa时炭质泥岩崩解现象Fig.4 Disintegration of carbonaceous mudstone at 100 kPa

2.2.2 崩解特征分析

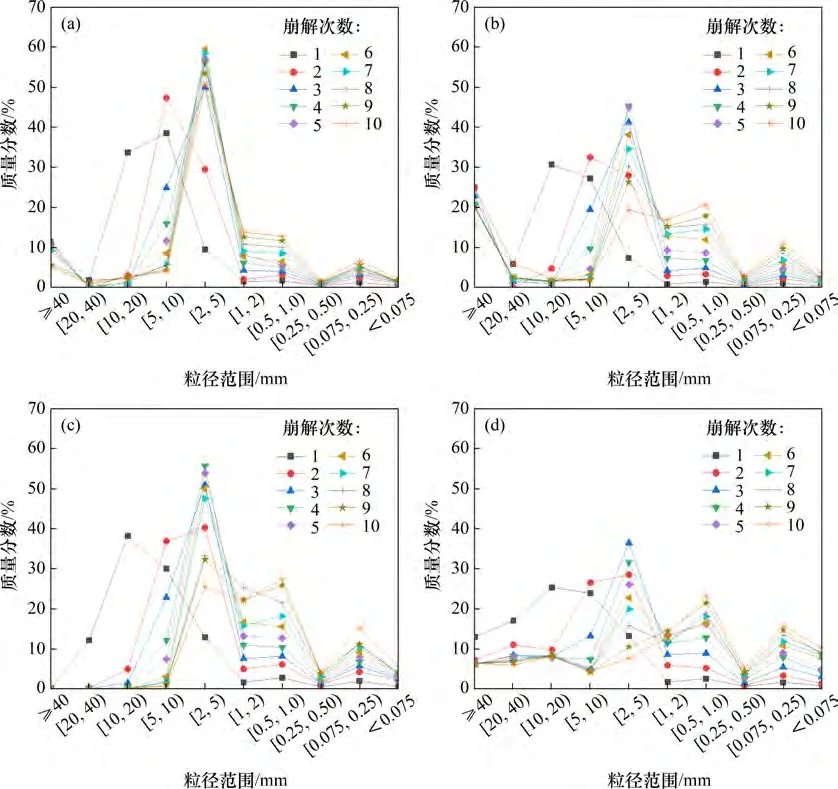

图5所示为不同荷载作用下炭质泥岩崩解过程的各粒组颗粒质量分数随粒径的变化曲线。由图5可知:1)前3次崩解的各粒组质量分数均发生明显变化,第5次崩解后趋于稳定,作用荷载越大,崩解越明显;2)随崩解次数增加,粒径小于2 mm的各粒组质量分数明显增大,粒径大于5 mm的颗粒质量分数逐渐减少;3)当颗粒粒径为2~5 mm 时,粒组质量分数先随崩解次数增多快速增大,大块岩样崩解完全后逐渐降低;4) 当荷载为200 kPa时,炭质泥岩崩解完全后粒径小于2 mm的各粒组质量分数最大。

图5 不同竖向荷载作用下各粒组颗粒质量分数变化曲线Fig.5 Mass fraction change curves of particle under different vertical loads

通过对比炭质泥岩在不同荷载及干湿循环下崩解试验结果发现:1)随崩解次数增加,粒径大于5 mm 的颗粒逐渐崩解,而粒径小于5 mm 的颗粒崩解越来越困难,其原因是在崩解过程中,裂隙不断扩展和贯通,且可贯通裂隙不断减少,较小粒径颗粒由于裂隙较小且少,不易发生崩解;2)随荷载增大,粒径小于5 mm的颗粒组质量分数显著增大,其原因是作用荷载越大,越易导致大块岩体内孔隙结构发生破坏,孔隙被压缩,炭质泥岩颗粒相互接触,并在接触处产生高压缩应力,炭质泥岩发生破碎,颗粒粒径减小。

3 考虑荷载及干湿循环次数的能量耗散特征

3.1 炭质泥岩崩解能量耗散特征

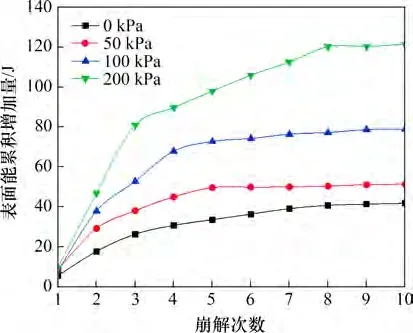

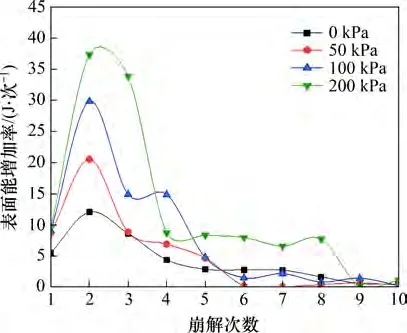

为进一步探究炭质泥岩崩解特征,基于能量耗散原理分析炭质泥岩的崩解试验结果。泥岩参数据文献[12]取值:应力状态因子α=1.0,弹性模量E=12 MPa,与泥岩裂纹分布、裂纹方位、裂纹平均密度等参数相关,根据文献[14]假设在崩解过程中保持不变为S=10−7,单轴抗拉强度σR=1.5 MPa。由于炭质泥岩初始损伤与含水率有关,通过试验获得自然状态下炭质泥岩的损伤变量D=12.5%。当粒径大于40 mm 或者小于0.075 mm 时,则取rˉ=40 mm 或者0.075 mm,其他粒径范围内rˉ取平均值,经计算得到不同竖向荷载条件下,泥岩崩解过程中表面能的累积增加量W和增加速率ΔWj与崩解次数n的关系,分别如图6和图7所示。

图6 表面能累积增量与循环次数关系Fig.6 Relationship between cumulative increment surface energy and cycle number

从图6和图7可见:1)在荷载作用下,随崩解次数增加,炭质泥岩表面能累积量先明显增加后趋于稳定,表面能单次增加量出现1次突增,后趋于0 J;2) 在0,50,100 和200 kPa 荷载作用下,随崩解次数增加,前3次崩解后炭质泥岩表面能增加最明显,累积增加量分别约为26.24,38.05,52.81 和80.66 J;3)在不同荷载下,随崩解次数增加,表面能的累积增加量变化趋势曲线一致。另外,在不同荷载下,表面能单次增量随崩解次数增加存在交叉现象,可能与炭质泥岩试样初始成分存在细微差异有关,但不足以影响试验结果的总体变化趋势。

图7 表面能增加率与循环次数关系Fig.7 Relationship between surface energy increase rate and cycle number

综上所述,在炭质泥岩崩解过程中,竖向荷载越大,表面能累积增加量越明显,前3次表面能增加率越大;随着崩解次数增加,表面能累积增加趋于稳定。其原因是荷载可增加试样内部的应力,促进试样裂隙扩展,进而加剧崩解进程。因此,荷载越大,炭质泥岩崩解程度越强烈,释放的能量越多,而崩解基本完成后,表面能增量趋于0 J。

3.2 炭质泥岩的能量耗散预测模型

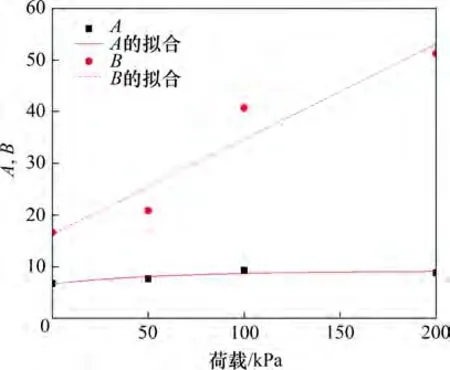

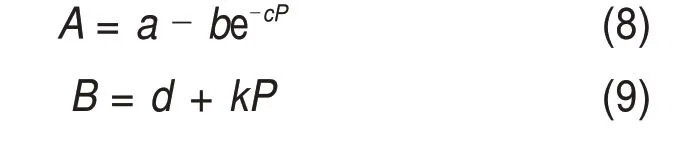

通过研究表面能累积增量与崩解次数之间的关系,同时考虑到0,50,100和200 kPa竖向荷载下变化趋势基本一致,拟合不同荷载下两者间的函数关系:

式中:A和B为参数;n为崩解次数。

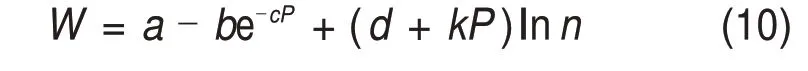

分别拟合出不同竖向荷载作用下的曲线所对应的参数A和B(见表2)随竖向荷载拟合变化关系,如图8所示。将参数A和B进行拟合成以竖向荷载为变量的函数关系:

图8 参数A和B随竖向荷载变化关系Fig.8 Relationship among A,B and vertical load

表2 拟合参数Table 2 Fitting parameters

式中:a,b,c,d和k均为常数;P为竖向荷载。

将式(8)和(9)代入式(7),将参数A和B进行转化成为以竖向荷载为变量的函数关系,最终构建表面能的累积增量、崩解次数和竖向荷载三者之间的函数关系为

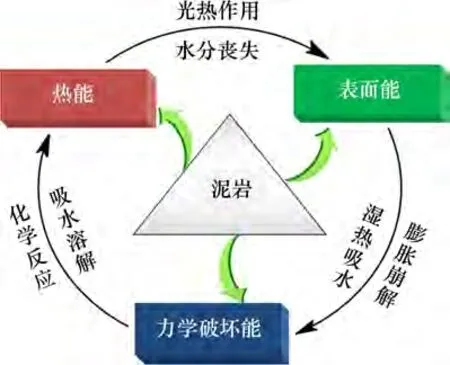

综上所述,炭质泥岩在荷载与干湿循环共同作用下的崩解期间起重要作用。暂态饱和软岩能量学机制如图9所示。从图9可见:在干湿循环条件下,炭质泥岩具有的热能、表面能、破坏能等其他形式能量不断相互转化,最终导致炭质泥岩逐渐崩解。本文通过应用干湿循环崩解装置,模拟实际工程中炭质泥岩路堤在季节性降雨循环作用下崩解现象,同时引入荷载变量模拟边坡不同开挖深度位置炭质泥岩本身受到的自重应力,建立荷载作用下能量耗散预测模型。该模型对于存在湿−力作用下的炭质泥岩具有普适性,可为研究多因素下炭质泥岩崩解中累积表面能增量预测模型提供理论参考。

图9 暂态饱和软岩能量学机制Fig.9 Energetics mechanism of transient saturated soft rock

在表面能积累及消散过程中存在裂隙的发展及延伸,但由于受裂隙深度控制技术限制,未能真实获得能量耗散过程中裂隙的发展规律[31]。后续研究可在此基础上对能量耗散过程中裂隙发育进行探讨,这对实际工程具有指导意义。

4 结论

1)炭质泥岩崩解表现为随崩解次数增加,大粒径泥岩崩解及逐渐消失,小粒径泥岩崩解物的质量分数逐渐增大,最终逐渐趋于稳定。

2) 前3 次崩解各粒组质量分数均发生明显变化,第5次崩解后趋于稳定,作用荷载越大,崩解越明显。

3)在荷载作用下,随崩解次数增加,炭质泥岩表面能累积量先明显增加,后趋于稳定,表面能单次增加量出现1 次突增,后趋于0 J;在0,50,100和200 kPa荷载作用下,随崩解次数增加,前3次崩解后表面能累积增加量最明显,分别约为26.24,38.05,52.81和80.66 J。

4)在拟合荷载作用下,崩解过程中能量耗散预测模型可为研究多因素下炭质泥岩崩解中累积表面能增量预测模型提供理论参考。

5)结合工程实际,在处理炭质泥岩路堤填料问题时,可采用预先崩解方式,破碎压实减少炭质泥岩与外界的接触表面积,降低其崩解所需的表面能,从而达到炭质泥岩充分崩解的效果。