钢筋混凝土大坡率桥梁同步顶升施工技术研究

武 玉 林

(新疆农业大学 交通与物流工程学院, 新疆 乌鲁木齐 830052)

20世纪80年代末开始,同步顶升技术在我国建筑、采矿、交通等行业逐步推广。该技术不改变原有结构外形,不影响下穿线的交通,成为解决桥梁增加净空、更换支座以及顶升调坡[1]等问题的首选方案,先后在天津海河狮子林桥[2]、浙赣铁路上跨桥[3]、成都市二环路红牌楼立交引桥[4]、济南段店立交桥[5]、横潦泾大桥[6]等一批公路和市政桥梁改造中成功应用。但针对曲线桥顶升[7]、大坡度顶升控制[8]采用可变临时桥墩和同盖梁整体顶升的项目应用并不多见。以某城市高架桥主线下坡段为例,结合同步顶升关键施工技术[9]对现状桥梁改造施工进行研究,提出可变临时桥墩、对盖梁受力分析[10]等关键控制要点,为今后类似工程项目提供参考。

1 工程概况

本项目位于某城市高架桥主线下桥口,上部结构为一联5 m × 30 m装配式预应力混凝土箱梁,桥宽34 m,结构简支,每跨布置12片箱梁,梁高1.6 m。下部结构设计8根桩,桩径1.5 m,桩长55 m;承台尺寸为14.5 m × 9 m,桥墩为双柱式桥墩,柱间距7.2 m,柱截面尺寸为2 m × 1.8 m,盖梁为大悬臂盖梁,盖梁高2.7 m,每侧悬挑长度为11.88 m。顶升总质量10 313 t。原桥面坡度为3.461%,顶升后坡度为1.135%,每墩处提高0.06~3.59 m不等,并在第4、第5跨处设置变坡点,与现状桥梁顺接,同步顶升施工立面及平面如图1所示。

图1 同步顶升施工立面及平面图

2 施工重难点

本工程为结构简支、桥面连续结构,跨间连接刚度较小无法承受较大的不均匀力,在顶升过程中极易造成跨间连接部分混凝土开裂。传统的手动计算已经无法满足本案的要求,必须采用结构仿真计算软件进行分析。本工程为大坡度顶升,一端几乎不动,另一端向上顶升约3.59 m。大坡度顶升在顶升过程中会使梁体角度不断变小,支点位置楔形量不断变小,顶升千斤顶应有适应楔形量不断变化的措施。

根据设计图可知,梁体在顶升过程中不仅需斜向转动,还需对梁体进行线形修正,即梁顶面在4跨和5跨之间曲率较大,需将曲率调小。在大坡度顶升的情况下,第5跨先到达设计位置,之后第5跨不动,其余各跨保持相对位置不变继续斜向顶升;然后第4跨到达设计位置,之后第4跨不动,其余各跨保持相对位置不变继续斜向顶升;然后第3跨到达设计位置,依次各跨顶升至设计位置。设计顶升过程参数如表1所示。

表1 设计顶升过程参数一览表 单位:mm

本工程在顶升过程中,各墩向上顶升的速度不同,要求顶升系统具有比例同步功能。

3 施工工艺流程及操作要点

3.1 施工工艺流程

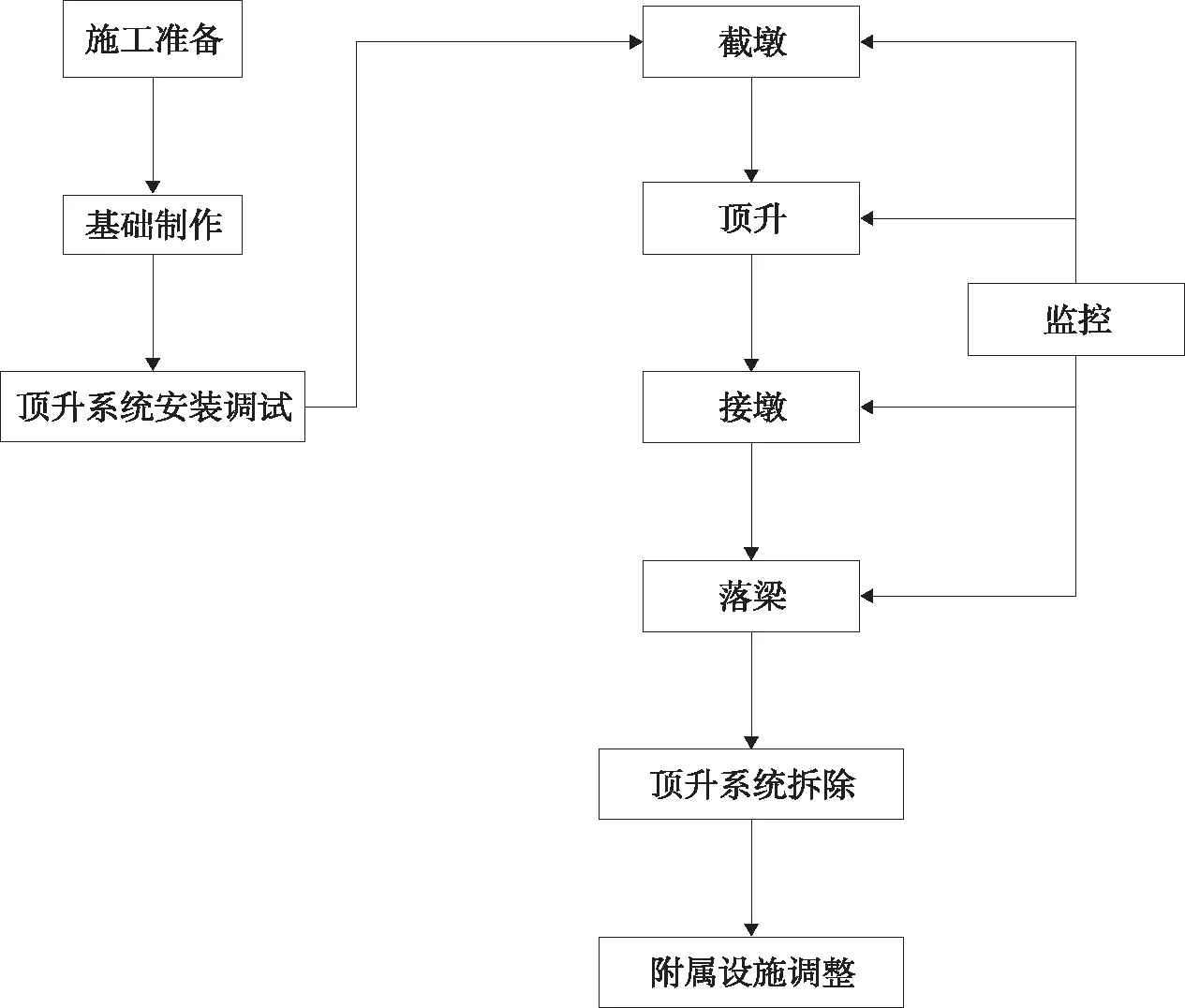

本工程施工工艺流程图如图2所示。

图2 同步顶升施工工艺流程图

3.2 同步顶升原理

在扩大基础上架设两组钢支撑,钢支撑顶部分别安装顶升千斤顶和接长节(作为变高临时桥墩)。第一步,顶升。利用顶升千斤顶向上顶升的力量将梁体向上顶起,起升到千斤顶行程结束。第二步,接长临时桥墩。采用接长节调整钢支撑的高度。第三步,下落。千斤顶同步缩回,落梁支撑在临时桥墩上。第四步,接长钢支撑。千斤顶完全缩回,对千斤顶下的钢支撑进行接长。上述4步为一个循环,每个循环可将梁体最大顶升30 cm,如此循环往复即可将梁顶升至设计位置。

同步顶升运行程序设计分2种模式:工作模式和监控模式。工作模式为正常的作业模式,作业开始前转入工作模式;监控模型为安全保障模式,作业完成后转入监测模式。监测模式下,当系统检测到力和变形超限后,会短信通知授权的电话号码,同时系统会按照设定的动作自动运行。

3.3 操作要点

3.3.1 基础制作及其他准备

(1)开挖暴露承台,根据千斤顶系统及临时桥墩安放位置开挖扩大基础基坑,对基坑底进行夯实处理。

(2)在扩大基础基坑中绑扎钢筋骨架,钢筋骨架与原桥承台采用植筋法连接。

(3)浇筑扩大基础混凝土后养生。

(4)凿除桥面伸缩缝,铺装两跨梁之间的桥面。

3.3.2 受力分析及监控测量装置的安装

开始施工前,对桥进行裂缝观测与检测,使用裂缝检测仪检测裂缝宽度,并拍照记录结果。根据顶升作业变化情况对裂缝进行检测,以确定裂缝是否进一步变大;上述工作形成复测记录及裂缝检测记录,复测及检测记录作为下一步测量检测的比较基准,在顶升过程中,各点位置数据的变化量及裂缝是否变化均以此为基准。采用有限元分析软件对荷载进行分析,边梁为93 t,中梁为82 t,本项目边梁配置千斤顶为150 t,中梁配置千斤顶为125 t,均可满足顶升要求。除了进行荷载分析外,对梁体也进行了受力分析,梁体全部为压应力状态,最小为-2.7 MPa,出现在桥台支撑点的梁顶。这是由于支撑距梁端有约1.8 m的距离,出现了较大的悬臂,但压应力储备依然很大,故满足安全要求。

根据桥梁结构受力计算说明书,经反复试算,得出以下结论:

(1)上部结构为结构简支状态,跨中弯矩不会出现较大变化,无需对主体结构的弯矩进行监测。由于顶升设备可以直接测量各支点支反力,支点处于梁端位置,故可直接利用支反力来控制梁体的剪力状态,无需再对混凝土梁体的剪力进行检测。

(2)钢支撑属于受力较大构件,需对钢支撑轴力进行应力监控,各千斤顶正置于钢支撑正上方,通过千斤顶的顶力即可知道钢支撑的轴力。带有千斤顶的钢支撑不再设置应力检测装置。可变高临时桥墩,由于没有检测手段,设置钢弦用于检测可变高临时桥墩的轴应力。每个可变高临时桥墩设置一个检测截面,每个截面对称设置两个检测点。

(3)混凝土盖梁两端设置传感器,测量两端对地距离,以保证顶升时左右对称上升,同时验证梁体纵向超升是否保持相对同步;采用吊线坠的方法测量梁体左右姿态。除以上方法,项目采用全站仪及水准仪对上述各参数进行复核,以确保测量的准确性及有效性。

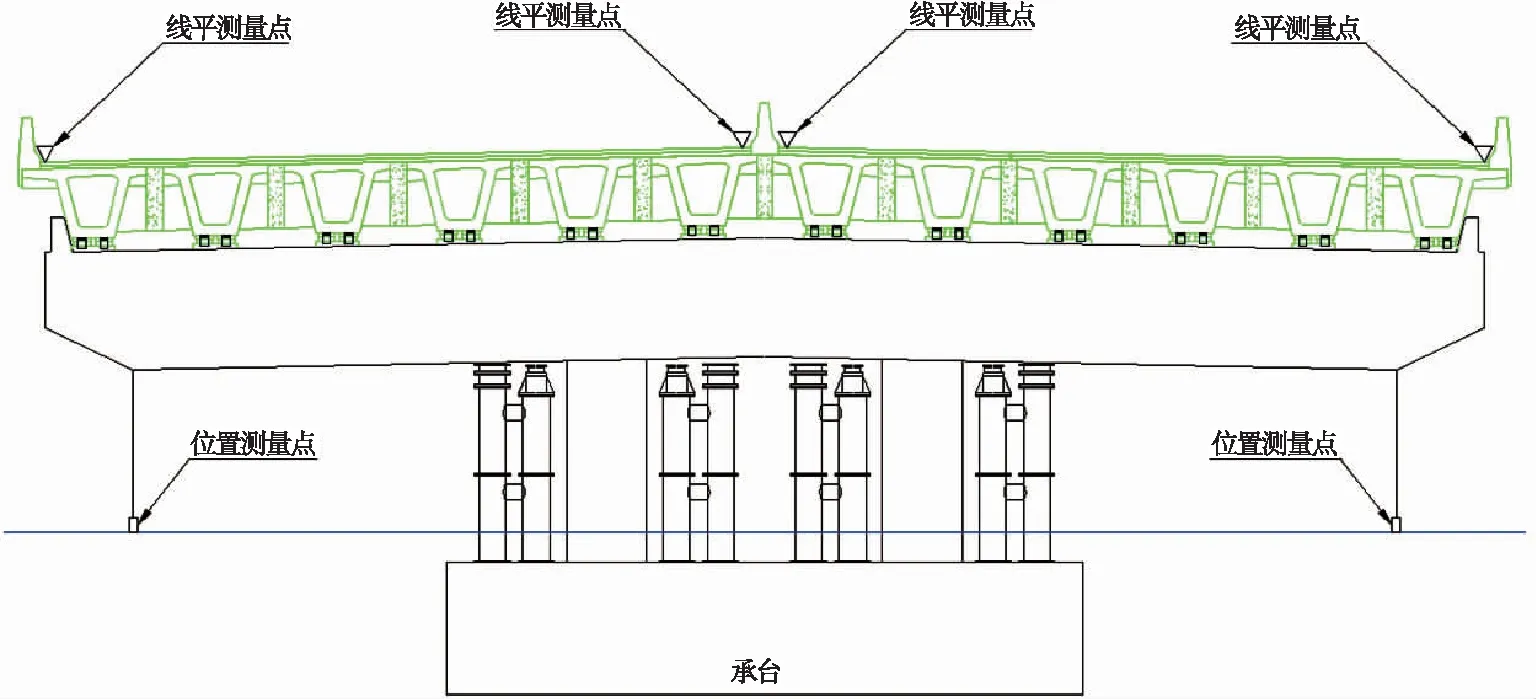

综上所述,顶升作业过程中,在支反力控制技术的作用下,需对钢支撑进行轴应力监控,对各墩位盖梁上下左右前后进行位置检测。上下采用传感器进行连续观测,左右前后位置采用线坠法进行不连续观测,位置测量采用线平测量进行复核。监控部位及传感器布置如图3所示。

图3 横向测点布置图

传感器安装好后,连线、调试,保证监控设备工作正常,采用增量法测量。

3.3.3 顶升系统安装调试

(1) 变高千斤顶系统、可变高临时桥墩成对安装在承台及扩大基础上,采用化学锚栓与基础混凝土锚固。采用型钢将横桥向成排的千斤顶系统、可变高临时桥墩连为整体。千斤顶系统选用带球头可转动的液压千斤顶,可防止千斤顶顶升时对桥梁产生局部应力。

(2)千斤顶均采用带机械自锁功能的双作用千斤顶,千斤顶顶面与混凝土之间加装10 mm厚的四氟板。

(3)安放液压泵站及顶升控制计算机。

(4)超载试验。试顶升施工前,先对变高千斤顶系统、可变高临时桥墩的承载力、支撑系统的可靠性以及千斤顶与梁底支撑面进行可靠性试验,分别单独顶升至设计值的1.2倍;以检验各承载结构的承载能力、有效性和可靠性等。

(5)偏载试验。试顶升施工前,人为使部分支点受力出现较大偏差,最小支反力比计算值小30%,以检验结构及顶升设备抵抗偏载的能力。

3.3.4 截墩

(1)启动千斤顶系统,观察顶力变化。当顶力达到计算数值后,锁住千斤顶。

(2)截墩采用绳锯截断作业。

(3)称重试验。在截墩施工完成后,使全部上部结构重量支撑在千斤顶上,同时上部结构与其他支撑结构绝对脱离。此时在顶升系统中读出各点支反力的大小,一是要校验各支点与理论计算的差异,二是要校验总荷载与理论计算的差异,以验证理论计算是否与实际称重相符合。如果称重结构比理论计算的重量重,说明理论计算对结构重量考虑不足,需调整理论计算的荷载,重新进行理论计算,并保证计算的安全系数满足相关规范的规定。或对临时支撑结构、顶升设备等进行调整,保证结构安全。

3.3.5 顶升

判定需要顶升调整的墩位,计算调整量。设定检查调整量,检测墩顶情况。作业人员到达工作位置,顶升系统转入手动模式状态。启动调整系统,检测调整结果,合适后旋紧螺母。启动一键同步,各支点按设计压力接触梁体。启动顶升,各点按比例向上顶升,同时转动螺母使之向下跟随。最大点向上顶升35 cm后停止,锁紧机械螺母。在对应临时桥墩上安装30 cm长的接长节并控制与梁体间隙相一致。将梁落在临时墩上,顶升千斤顶缩回,安装接长节。顶升千斤顶伸出,部分顶一键同步,然后再一起顶升至设计荷载。选中全部顶,继续向上顶升,如此循环即可顶升至设计位置。顶升到设计位置后,梁体再向上多顶2 cm,为更换支座提供空间,首先在梁底增加楔形钢板,将楔形钢板与梁体预埋钢板进行焊接,焊接完成后,安装新的橡胶板式支座,等待落梁。

3.3.6 接墩

(1)顶升到设计位置后,即可进行接墩作业,首先对原桥墩外露主筋进行检查,对接头进行处理,然后根据实际所需钢筋长度逐个墩进行匹配下料。

(2)筋植。植筋胶经检验合格后方可进行植筋作业,植筋深度满足计算要求。

(3)弯曲。利用手持式弯曲机进行主筋的现场弯曲,弯曲位置严格按设计位置进行弯曲。

(4)压接、绑筋。

(5)立模、浇筑混凝土。

3.3.7 落梁

(1)落梁前,调整各墩支反力及标高综合处于良好的状态,将调整垫板安装在支座上方,并按设计要求焊接完毕,注意垫完后各相临墩间隙差值不大于1 mm。

(2)起动千斤顶略向上顶,至螺母可以放松即可,螺栓向上拧2 mm,打开卸荷阀,待梁下降1 mm处停止,再依次下落其他墩,直至所有墩全部下落支撑在支座上为止。

3.3.8 顶升系统拆除

(1)顶升系统的拆除原则为由上而下,由外而内。

(2)顶升系统拆除前应先切断电源,断开油路、电线等,禁止带电、带管路拆除。

(3)顶升系统拆除应使用小型吊装设备,避免影响其他桥梁设施及其他待拆临时设施。

4 结 语

(1)通过施工前期的荷载分析和顶升时梁体受力分析,可合理分配资源,有效降低施工中可能存在的梁体产生裂缝的情况。

(2)对可变高临时桥墩采用轴应力检测,对各墩位盖梁上下位置偏差采用传感器观测,左右前后位置偏差采用线坠法观测,位置变化采用线平测量进行复核,可实时对顶升姿态进行监控,保证了顶升过程的施工精度。

(3)顶升系统采用可变高临时桥墩和千斤顶保险装置,通过超载试验、偏载试验进一步验证顶升系统的可靠性,对系统进行称重试验验证理论计算与实际顶升重量的差异,保证顶升过程安全。