制动衬片蔡斯试验分析研究

赵蕾 刘晓东 邓德军 李鸿磊

摘要: 蔡斯试验是针对摩擦材料摩擦性能检测的实验室测试方法的一种,主要用于制动衬片生产厂家内部的质量控制,也可以用于外购制动衬片的质量评估。对于蔡斯试验,国际上有多种测试方法,不同的测试方法对制动衬片的摩擦性能影响各不相同,本文主要是介绍各测试方法之间的异同点,对比分析其测试方法的差异。

Abstract: Chase test is a kind of laboratory test method for testing friction properties of friction materials, which is mainly used for internal quality control of brake lining manufacturers, and can also be used for quality evaluation of externally purchased brake lining. For the chase test, there are many test methods in the world, and different test methods have different influences on the friction performance of brake lining. This paper mainly introduces the similarities and differences between the test methods, and compares and analyzes the differences of the test methods.

关键词: 制动衬片;摩擦材料;蔡斯试验;测试方法

Key words: brake pads;rriction materials;chase test;test method

中图分类号:U472.43;TQ172.1+6 文献标识码:A ; 文章编号:1674-957X(2022)01-0065-03

0 引言

摩擦材料性能磨损试验有不同的试验类型和试验方法,各类試验的目的、方法和设备均不相同。从根本上讲,都是在一定条件下使被测的摩擦材料作功,测定其在作功过程中所产生的摩擦力(力矩)的大小及变化情况,以及作功后材料的尺寸(厚度)、重量及外观的变化,从而对摩擦材料的性能做出评价。常采用的试验类型有小样试验、台架试验及道路试验。上述三种类型的试验,不一定按照常规依次进行,根据具体情况,可以分别选取或结合进行。在亚洲及美洲等国家和地区基本上按照小样试验、台架试验和道路试验的顺序进行,而欧洲则一般不采用小样试验,只进行台架试验和道路试验(ISO 7881-1987是唯一的小样试验标准,但现在已被废止)。大多数摩擦材料企业更注重于小样试验和台架试验,道路试验常由主机厂随整车其他试验项目一同进行。

小样试验是以小尺寸标准试样为试验对象,按照小样试验标准方法,在相应的小样试验设备上进行的试验。它的试验条件选择范围较宽,影响因素较易控制,在短时间内可以进行较多参数和较多次数的试验,试验数据重复性较好,对比性较强,易于发现其规律性;小样试验具有试验简捷、设备投资和试验费用低等优点,但试验模拟条件与摩擦片工作时的实际工况有一定差距,其试验结果不足以评价摩擦材料在实际工况条件下的真实使用性能。小样试验的目的在于考察摩擦材料在特定试验条件下的材料特性,常用于新产品开发前期的配方研究与筛选试验。目前更多应用于具有稳定配方与成熟工艺的摩擦材料生产过程中间的质量监控。

目前,在亚洲一些国家和地区,如中国、日本韩国等,小样试验主要参照日本工业标准协会(JIS)制订的JISD-4411小样试验规范,其规定的试验设备是定速摩擦试验机。定速试验采用的是盘-块式摩擦副形式,模拟的是定压力、定速度、连速制动工况,测试以一定压力、速度连续制动时,摩擦系数和磨损率随温度变化的情况。我国国家标准GB/T-2008汽车用制动器衬片中非等效采用JISD-4411试验方法,是我国汽车摩擦材料行业中唯一的产品标准,同时也被国家及有关行业的摩擦材料质量监督管理部门确定为质量监督检验的方法标准。但是由于此试验设备弹簧测力不够精确、容易产生摩擦振动、水阀控制温度误差大、试验结果与操作水平有关等缺点,正逐步被蔡斯试验机取代。

蔡斯试验设备最初是由美国汽车工程师协会(SAE)于20世纪50年代制订的(初期版本称为SAE J661A),并于1987年8月修订完成并颁布的小样试验规范使用到的设备。SAE 在SAE J661试验规范及按照此规范测试结果基础上,又制定了SAE J866(汽车制动衬垫和刹车块摩擦系数分级标志方法)和SAE J998(汽车制动衬垫的最低要求)标准。SAE J866标准为汽车制动衬片和制动蹄片的摩擦特性提供了统一的识别方法,SAE J998标准对摩擦材料产品的性能提出了最低要求。 SAE J661、SAE J866和SAE J998标准构成了一个较为完整的小样试验规范。国际标准ISO 7881参照采用了SAE J661A标准。蔡斯试验方法与定速试验有较大区别,蔡斯试验除恒压力试验模式外,还规定了恒摩擦力试验模式,即恒输出功试验,可通过正压力的变化情况反映衬片摩擦性能的变化,而定速试验机无此功能,因此蔡斯试验工况模拟性优于定速试验。

蔡斯试验主要是模拟连续或断续制动工况,采用鼓-块式摩擦副结构,定速滑磨,测试以一定压力、速度连续制动时,摩擦材料的摩擦系数和磨损率随温度变化的情况。其测试对象主要适用于汽车盘式制动器衬片和汽车鼓式制动器衬片,不适用于驻车制动器衬片。其测试项目主要包含基线试验、衰退试验、恢复试验和磨损试验。其测试目的主要用于生产厂家对制动衬片的质量控制,延伸可用于配方研发、出口产品质量认证及采购商质量评估等方面。随着GB5763-2018的发布,其标准中已将蔡斯试验(GB/T 17469-2012《汽车制动器衬片摩擦性能评价小样台架试验方法》)作为制动衬片强制检验的一种实验方法,国际上又有ISO、SAE、JASO也有蔡斯试验的试验方法。因此我们有必要对蔡斯试验不同测试方法进行对比,找出它们之间的异同点,分析对比其测试方法的差异,使研发与测试人员明白各测试方法的区别与联系,更方便他们进行研发测试试验。

1 涉及试验标准

①SAE J661-2012 Brake Lining Quality Procedure(现行);②SAE J866-2012 Friction Coefficient Identification and Environment Marking System for Brake Linings(现行);③SAE J998-1986 Minimum Requirements for Motor Vehice Brake Linings(现行);④JASO C418-1991 Brake Linings Friction Characteristics Test Procedure(现行);⑤ISO 7881-1987 Road Vehicle-Brake Linings-Evalution of Friction Material Characteristics-Small Sample Bench Test Procedure(废止);⑥GB/T 17469汽车制动器衬片摩擦性能评价小样台架试验方法(1998版,等同于ISO 7881-1987,废止;2012版,对应SAE J661和SAE J866,现行)。

2 各标准之间的引用关系

JASO C418标准制定之前,SAE J661a在日本应用已经比较普遍,ISO 7881标准也已经在日本开始使用。为了实现国际标准的统一,JASO在制定标准时,考虑了以下两个原则:①与ISO 7881标准做好协调工作;②为了全面应用,做好与SAE J661的协调工作。

由于ISO 7881的废止,现ISO到目前为止没有发布新的蔡斯试验标准,GB/T 17469由原先的等同采用ISO 7881轉为等效采用SAE J661和SAE J866。

3 试验设备

此试验设备为摩擦材料小样台架试验机,试验机应具备以下功能:①能够测量制动鼓温度,且温度测量系统的精度为满量程±2%;②能够加热制动鼓;③能够控制制动鼓加热速率;④仅从制动鼓的背面冷却制动鼓;⑤能够控制制动鼓的降温速率;⑥能够测量制动鼓转速,制动鼓速度测量系统的精度为满量程的±2%;⑦能够测量制动鼓摩擦力或压力,摩擦力测量系统的精度为满量程的±2%。

制动鼓升温方式应按如下方式进行调节,并在试验过程中保持此状态:制动鼓转速417rpm,用冷却空气将制动鼓从149℃冷却至93℃,然后关闭冷却空气,自然冷却至82℃,打开加热器并开始计时,加热10min。制动鼓温度应在10min升到221℃±14℃。制动鼓降温方式应按如下方式进行调节,并在试验过程中保持此状态:制动鼓转速417rpm,用加热器将制动鼓加热至371℃,然后关闭加热器,开启冷却空气,降温至343℃开始计时,冷却10min。制动鼓温度应在10min将至93℃±14℃。热电偶测量点深度应符合以下要求:当制动鼓内径为277mm-278mm时,热电偶测量点深度为2.55mm;当制动鼓内径为278mm-279mm时,温度测量点深度为3.05mm;当制动鼓内径为279mm-280mm时,测量点深度为3.55mm(测量点深度是指新制动鼓的内径为277.4mm时的深度)。

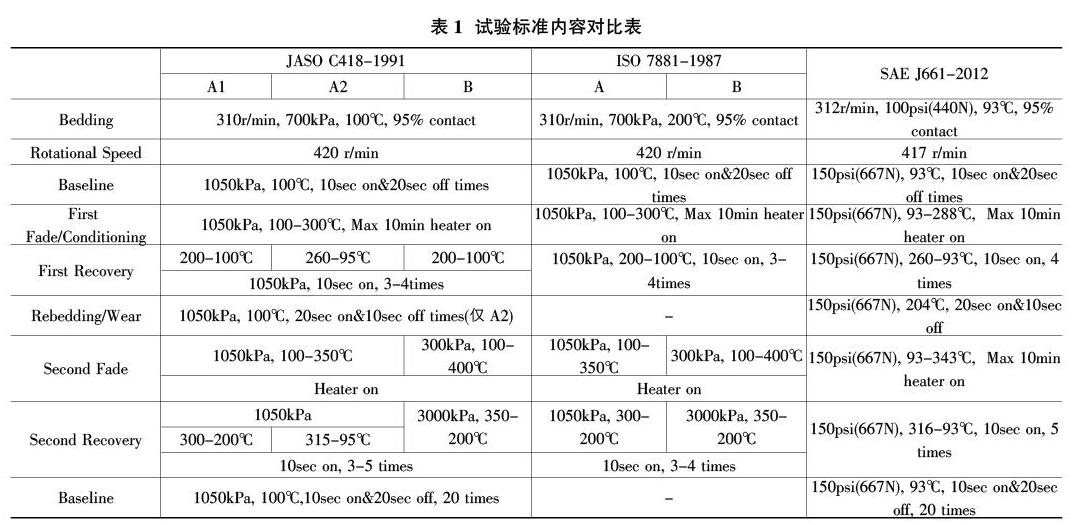

4 试验标准内容对比(表1)

由于SAE J866与SAE J998是对标准SAE J661的补充与试验结果评价,不是试验方法,因此没有在对比标准行列。另外,对于GB/T 17469,其1998版是等同ISO 7881,其2012版等同于SAE J661,因此也不在对比行列。

根据使用目的的不同,方便灵活使用,JASO C418将热态分为A1、A2和B三个部分,对应关系如下:A1—ISO 7881A;A2—SAE J661;B—ISO 7881 B。

5 试样制备

四个试验标准都需要制取试样进行试验,从各试验标准中看出SAE J661(GB/T 17469-2012)的制样过程尤为详细,下面就以SAE J661(GB/T 17469-2012)制样过程为参照。从每批产品中随机抽取5个衬片。从每个衬片中制取一个试样。试样应从衬片的中部截取,取样位置到衬片周边距离相等。试样长宽尺寸为25.4mm*25.4mm,试样摩擦面为弧形,圆弧半径应与制动鼓相吻合,背面为平面,最厚处厚度(或试样加上消音片)约为6mm。试样的试验摩擦面应为衬片的摩擦面。对于已经磨削加工过的试样,应从其摩擦面上至少磨去0.3mm,但不得超过0.5mm。对于未经磨削的试样(直接从模具中取出),应从摩擦面上磨去1.0mm-1.2mm,以便衬片表面的树脂浸渍层能完全清除。

制好的试样的试验摩擦面不应用手接触,应避免粘上其他外来杂质。

6 摩擦系数计算方法与编码—SAE J866

SAE J866标准旨在提供一种对制动器衬片的摩擦系数进行分类的统一方法,本方法是以按照SAE J661标准进行测试所得到的数据为基础的。需要强调指出的是本标准并不是规定制动器衬片的摩擦系数要求,也不是指定在整个制动器性能试验中必须考虑的制动器衬片的特性。

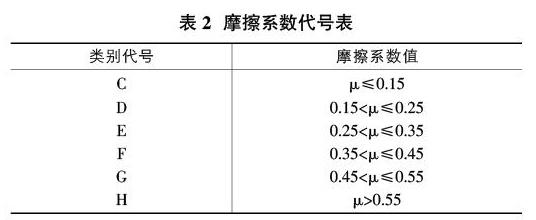

为了便于表述,其将摩擦系数值分为C、D、E、F、G、H六类,见表2。

根据本试验方法测得的摩擦系数值,计算出常温摩擦系数和高温摩擦系数,按照上表的类别代号,标记本批次衬片的级别。第一个字母表示常温摩擦系数值,第二个字母表示高温摩擦系数值。

常温摩擦系数计算方法如下:

第二次衰退试验四个温度点的平均值。93℃(200°F);121℃(250°F);149℃(300°F);204℃(400°F)。

高温摩擦系数计算方法如下:为10个温度点的平均值。第一次恢复试验204℃(400°F)和149℃(300°F),两个温度点;第二次衰退试验在232℃(450°F)、280℃(500°F)、288℃(550°F)、316℃(600°F)和343℃(650°F),五个温度点;第二次恢复试验在280℃(500°F)、204℃(400°F)和149℃(300°F),三个温度点。

举例:如某一衬片的常温摩擦系数值为0.29(摩擦系数值在0.25与0.35之间,属于E级),高温摩擦系数值为0.40(摩擦系数值在0.35与0.45之间,属于F级),则标记为EF级。

7 摩擦衬片最低性能—SAE J998

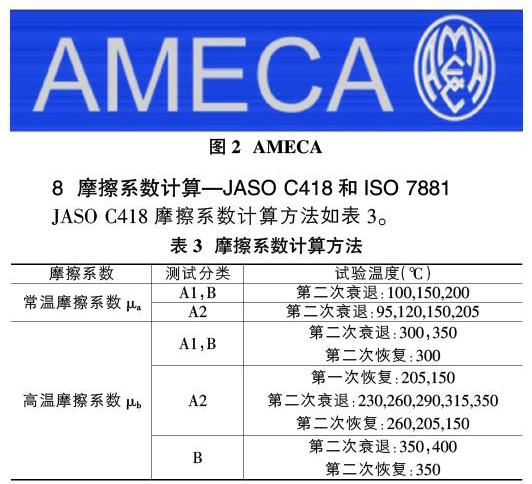

本标准要求应按照SAE J661标准试验方法进行五个样品的测试,并按照标准SAE J866进行摩擦系数值的评价。摩擦性能最低要求:①常温摩擦系数值>0.25—五个样品试验的平均值。②高温摩擦系数值>0.15—五个样品试验的平均值。③五个样品试验的以下采集点,摩擦系数值应>0.15:a)第二次衰退:93℃(200°F)至288℃(550°F),共包含着八个温度点;b)第二次恢复:149℃(300°F)至93℃(200°F),共包含着两个温度点。④摩擦系数的变化:在第二次衰退试验93℃(200°F)至288℃(550°F)之间(共包含着八个温度点)以及第二次恢复试验149℃(300°F)至93℃(200°F)之间(共包含着两个温度点),摩擦系数差值≤0.050或者变化率≤20%。SAE J661、SAE J866和SAE J998构成了一个较为完整的小样试验规范,是AMECA认证的一部分。AMECA全称为Automotive Manufacturers Equipment Compliance Agency(美国汽车制造商设备安全监督委员会)。

8 摩擦系数计算—JASO C418和ISO 7881JASO C418摩擦系数计算方法如表3。

ISO 7881摩擦系数计算如下:常温摩擦系数:衰退试验时在100℃、150℃和200℃测得的摩擦系数平均值。高温摩擦系数:在A工况下,衰退试验时在300℃、350℃和恢复试验时300℃测得的摩擦系数平均值。在B工況下,衰退试验时在350℃、400℃和恢复试验时350℃测得的摩擦系数平均值。

9 总结

本文主要是针对蔡斯试验不同试验标准JASO C418、ISO 7881、SAE J661、SAE J866、SAE J998及GB/T 17469在标准引用关系、试验方法及摩擦系数计算方法等方面进行对比,得出各标准的详细区别与共同点,对摩擦材料配方研发和测试具有重要的指导作用,具有很强的实用性。

参考文献:

[1]SAE J661-2012, Brake Lining Quality Procedure.

[2]SAE J866-2012, Friction Coefficient Identification and Environment Marking System for Brake Linings.

[3]SAE J998-1986, Minimum Requirements for Motor Vehice Brake Linings.

[4]JASO C418-1991, Brake Linings Friction Characteristics Test Procedure.

[5]ISO 7881-1987, Road Vehicle-Brake Linings-Evalution of Friction Material Characteristics-Small Sample Bench Test Procedure.

[6]GB/T 17469-1998,汽车制动器衬片摩擦性能评价小样台架试验方法[S].

[7]GB/T 17469-2012,汽车制动器衬片摩擦性能评价小样台架试验方法[S].